À qui s'adresse ce document ?

- Les responsables d'usine et de ligne qui souhaitent moins de surprises lors des changements de production.

- Les ingénieurs de procédés qui possèdent le premier article – OK – et qui ont besoin d'un chemin simple pour y parvenir rapidement.

- Les techniciens de maintenance et de moulage qui transportent les moules et font en sorte que la magie opère.

Ce manuel d'utilisation fonctionne sur les machines EBM (mono/coex) et SBM (reheat stretch blow) courantes utilisées pour les produits alimentaires, les boissons et les produits chimiques ménagers.

Besoin de spécifications ou d'options pendant votre lecture ?

Sécurité et prérequis

Je ne commence jamais un changement de moule sans ces éléments. Ils sont non négociables.

LOTO (Consignation/Étiquetage)

- Isoler électrique, air comprimé, hydraulique, et chaleur.

- Éliminer la pression résiduelle. Vérifier que l'énergie est nulle au point de travail.

- Deux personnes vérifient. L'une appelle, l'autre désigne. Appels clairs.

PPE

- Gants anti-coupures, gants thermiques, lunettes de protection, chaussures de sécurité.

- Pour les moules à chaud, les manchons sont plus utiles qu'on ne le pense.

Chaleur et pression

Considérez que tout est chaud et sous pression. Manipulez les tuyaux et les collecteurs chauds avec la plus grande prudence.

Règle des deux personnes

Tout levage ou charge suspendue nécessite un observateur.

Prérequis

- Moules de rechange disposés sur un chariot ; orifices d'eau/d'air bouchés.

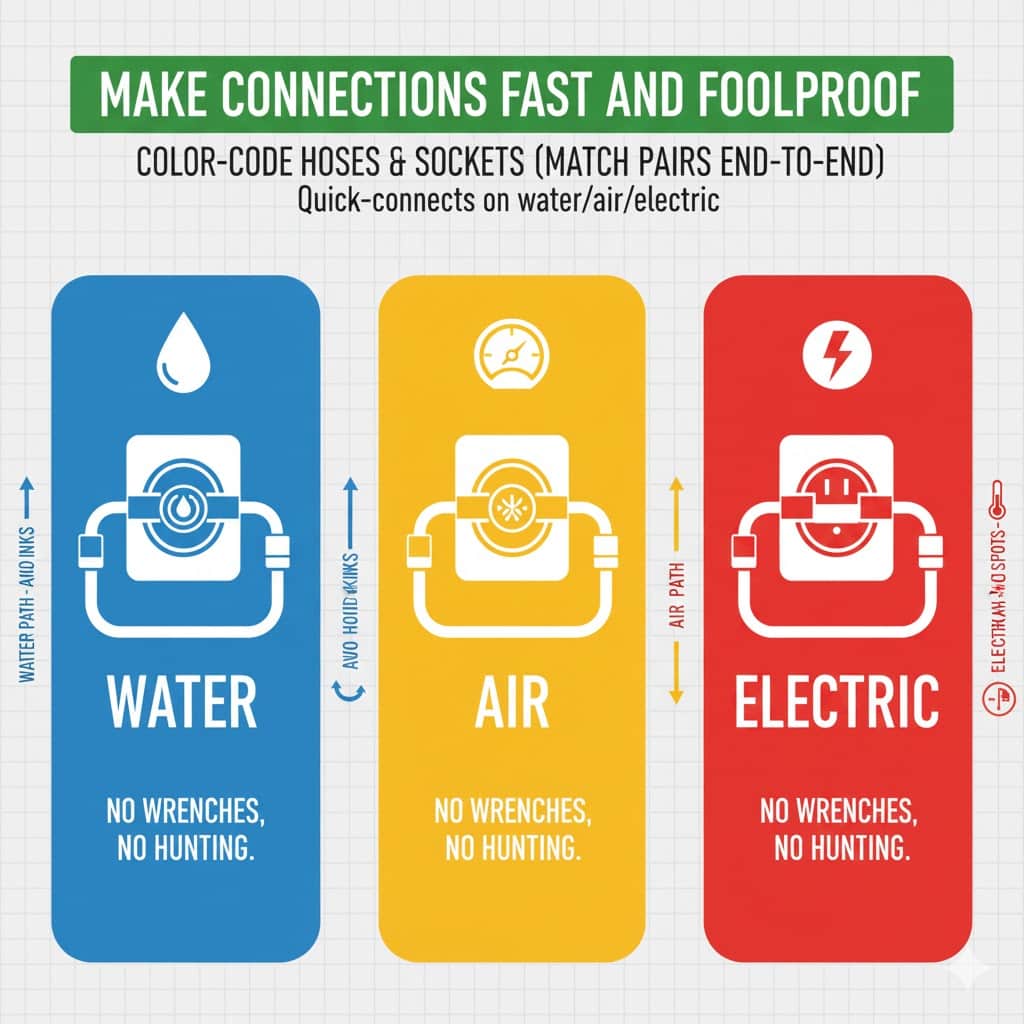

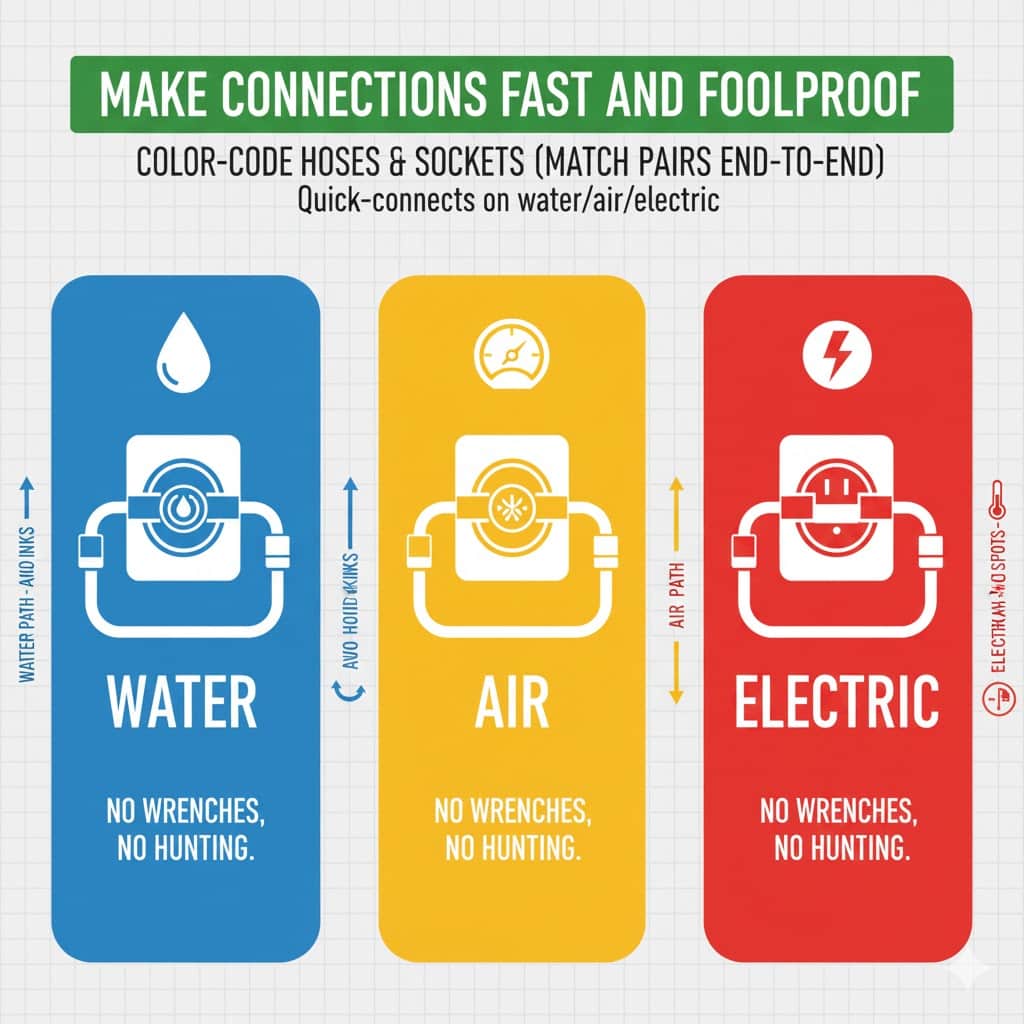

- Raccords rapides étiquetés et testés.

- Clé dynamométrique avec une tableau calibré prêt.

- Qualité de l'eau de refroidissement vérifiée (le tartre ruine même les meilleurs moules).

- Formulaires d'inspection du premier article imprimés.

- Pour les produits en contact avec les aliments, le plan d'assainissement a été approuvé.

Compétences et temps

Avec une équipe de 2 à 3 personnes formées : une modification de la médecine factuelle à une seule cavité peut prendre 45 à 90 minutes; un échange d'insert SBM à 4–8 cavités 60 à 120 minutes, Cela dépend de l'accessibilité et de l'alignement. Vos chiffres varieront. La priorité est la stabilité, la vitesse vient ensuite.

Outils, pièces détachées et installation

Je répartis les tâches de préparation en six catégories pour ne rien oublier.

- Levage et positionnement : chariot à moule, palan, élingues homologuées, anneaux de levage, goupilles de centrage.

- Fixation : clé dynamométrique, douilles, clés Allen, pâte anti-grippage, frein-filet là où spécifié.

- Utilités : raccords rapides pour eau/air/vide, joints toriques de rechange, ruban PTFE, bouchons d'obturation.

- Mesures: jauges d'épaisseur, règle, comparateur à cadran, thermomètre infrarouge, pied à coulisse.

- Nettoyage et protection : Lingettes non pelucheuses, nettoyant à base d'alcool, dégraissant sans danger pour le plastique, inhibiteur de rouille.

- Documentation : Tableau de couple de serrage, fiche de moule, feuille d'alignement, feuille de test d'étanchéité, liste de contrôle du premier article.

Je tag fournir et le retour Des lignes de couleur. Bleu à l'intérieur. Rouge à l'extérieur. Un code couleur simple est utile sous pression.

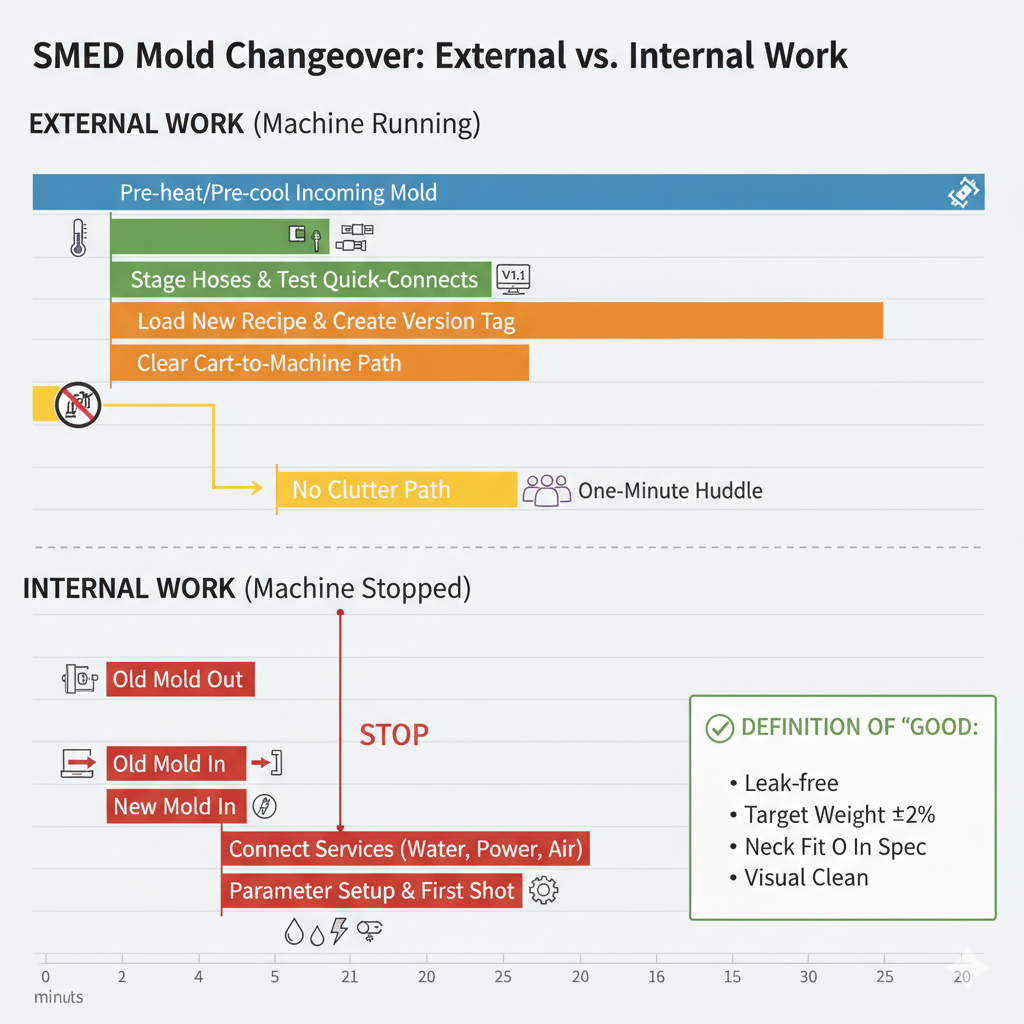

Étape 1 — Planifier le changement de moule (état d'esprit SMED)

Je planifie comme une équipe de mécaniciens. Tout ce qui peut être fait pendant que la machine tourne l'est. externe travail. Tout ce qui doit attendre s'arrête interne Je travaille. Je délocalise autant que possible.

- Préchauffer ou pré-refroidir le moule entrant à une température à laquelle ±10 °C cible.

- Tuyaux de pré-alimentation avec bouchons aux deux extrémités.

- Chargez la recette (points de consigne, temps, pressions) sous une nouvelle étiquette de version.

- Empruntez le chemin carrossable et dégagez-le.

- Organisez une réunion éclair d'une minute : qui appelle, qui soulève les questions, qui assure la liaison, qui documente.

Définissez “ bon ”.” Nous notons une seule phrase : “ Aucune fuite, poids cible ±2%, ajustement au niveau du cou correct, carte murale conforme aux spécifications, aspect visuel impeccable. ” Cette simple phrase guidera nos choix ultérieurs.

Étape 2 — Arrêter et stabiliser la machine de moulage par soufflage

- Matériau de drainage. EBM : étaler la paraison finement pour purger, arrêter la vis, réduire la pression de la tête. SBM : terminer la cuisson des préformes au four ou les diriger vers le refroidissement.

- Refroidissement contrôlé. Réduisez progressivement la température des zones de chauffe. Sur les fours SBM, maintenez une température basse à la base pour éviter un démarrage à froid complet.

- Les haches à la maison. Chariot, pince, tête/aiguille en position de sécurité.

- Libérer l'énergie résiduelle. Purgez l'air, déchargez les accumulateurs hydrauliques, ouvrez les purges du collecteur d'eau. Ensuite, appliquez le cadenassage et annoncez à voix haute : “ Consignation effectuée. Zéro vérifié. ”

【配图建议:停机与降温步骤顺序图】

Étape 3 — Débrancher les services publics (eau/air/électricité)

Je débranche les appareils proprement et veille à ce qu'aucun liquide ne se répande sur le sol.

- Fermez les vannes d'alimentation. Ouvrez les drains vers un bac de récupération.

- Boucher immédiatement les deux extrémités. Étiqueter tout ce qui est ambigu.

- Débranchez les capteurs/thermocouples en tirant sur le corps du connecteur, et non sur le fil.

- Essuyez les collecteurs. Prenez une photo rapide pour le remontage et la formation.

Je garde un petit “kit de fuite” Sur le chariot : joints toriques, colliers de serrage, ruban PTFE, raccords rapides de rechange. ».

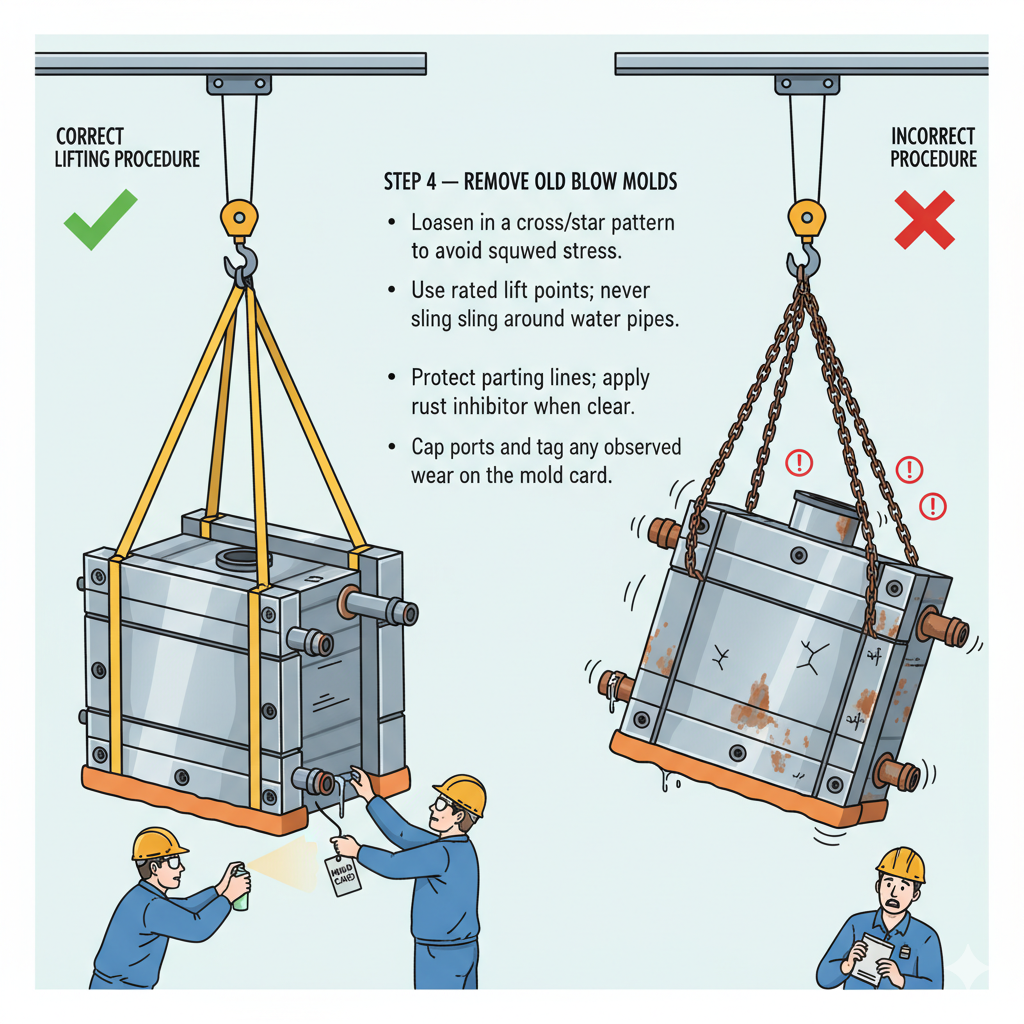

Étape 4 — Retirer les anciens moules de soufflage

- Desserrez les boulons en suivant un schéma en étoile afin d'éviter une contrainte oblique.

- Utilisez les points de levage appropriés ; ne jamais passer l'élingue autour des tuyaux. Privilégiez les boulons à œil dédiés.

- Une fois le moule disparu, appliquez un léger inhibiteur de rouille sur la cavité et les faces de séparation.

- Remettre le moule dans le chariot. Boucher les orifices. Étiqueter tout dommage ou usure.

- Usure du document : goupilles de guidage, bagues, rainures d'aération, zone de pincement (EBM), faces de l'anneau de collet (SBM).

Étape 5 — Nettoyer et préparer la machine

Des interfaces propres, c'est primordial.

- Essuyer les plateaux, les rails et les patins de positionnement.

- Vérifiez l'alignement et les limites de course de l'éjecteur/de la goupille de soufflage.

- Inspectez les interrupteurs de verrouillage et les barrières de sécurité.

- Appliquer un mince appliquer une couche de lubrifiant haute température sur les guides (jamais dans la cavité).

- Vérifiez que les broches de centrage et les butées sont correctes pour cette famille de moules.

Étape 6 — Installation des nouveaux moules de soufflage (EBM et SBM)

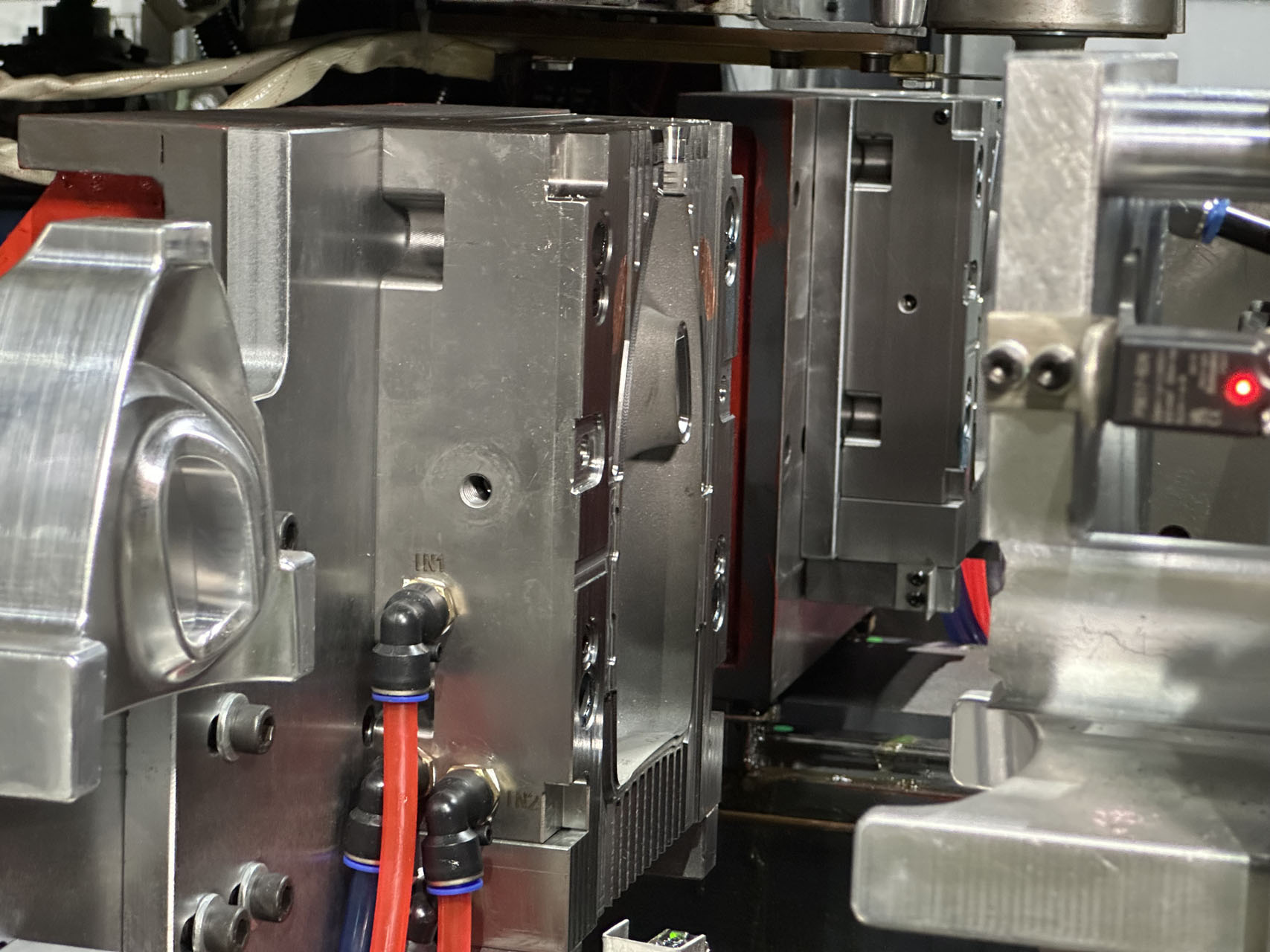

Installation EBM

- Coaxialité : L'axe du moule et le siège de la goupille de soufflage doivent être alignés ; des entrées décentrées provoquent des fuites et des bavures.

- Pincement : Fermez lentement ; recherchez une surface d'appui continue. Corrigez les entailles dès maintenant. Cela influe sur la hauteur du bavure, l'étanchéité et la qualité de la finition.

- Canal cou et flash : Tranchant régulier ; gouttières dégagées.

- Fixation : Serrer le siège à la main, puis appliquer un couple de serrage en croix selon le graphique.

- Utilités : Entrée/sortie d'eau selon l'étiquette ; air selon les spécifications de la goupille de soufflage ; maintien de la pression pour confirmer l'absence de fuites d'eau.

Installation SBM

- Anneau et cadenas autour du cou : Finition identique ; inspecter la surface d'étanchéité pour vérifier son intégrité sous haute pression.

- Hauteur inférieure et tige extensible zéro : Cette paire définit la forme de base et le point de poussée ; réglez le zéro et effectuez un déplacement pour vérifier le moment du contact.

- Centrage : Centre de la cavité par rapport à la ligne du pilier de guidage ; utiliser une jauge ou une barre pour vérifier la symétrie.

- Fastening & utilities: cross-pattern torque; reconnect cooling and sensors; check for flow and leaks.

- Oven coordination: note any needed zone changes for this bottle later.

Step 7 — Align & Center the Mold

This step saves hours later. I spend 8–12 extra minutes here to avoid chasing weight, flash, or leaks.

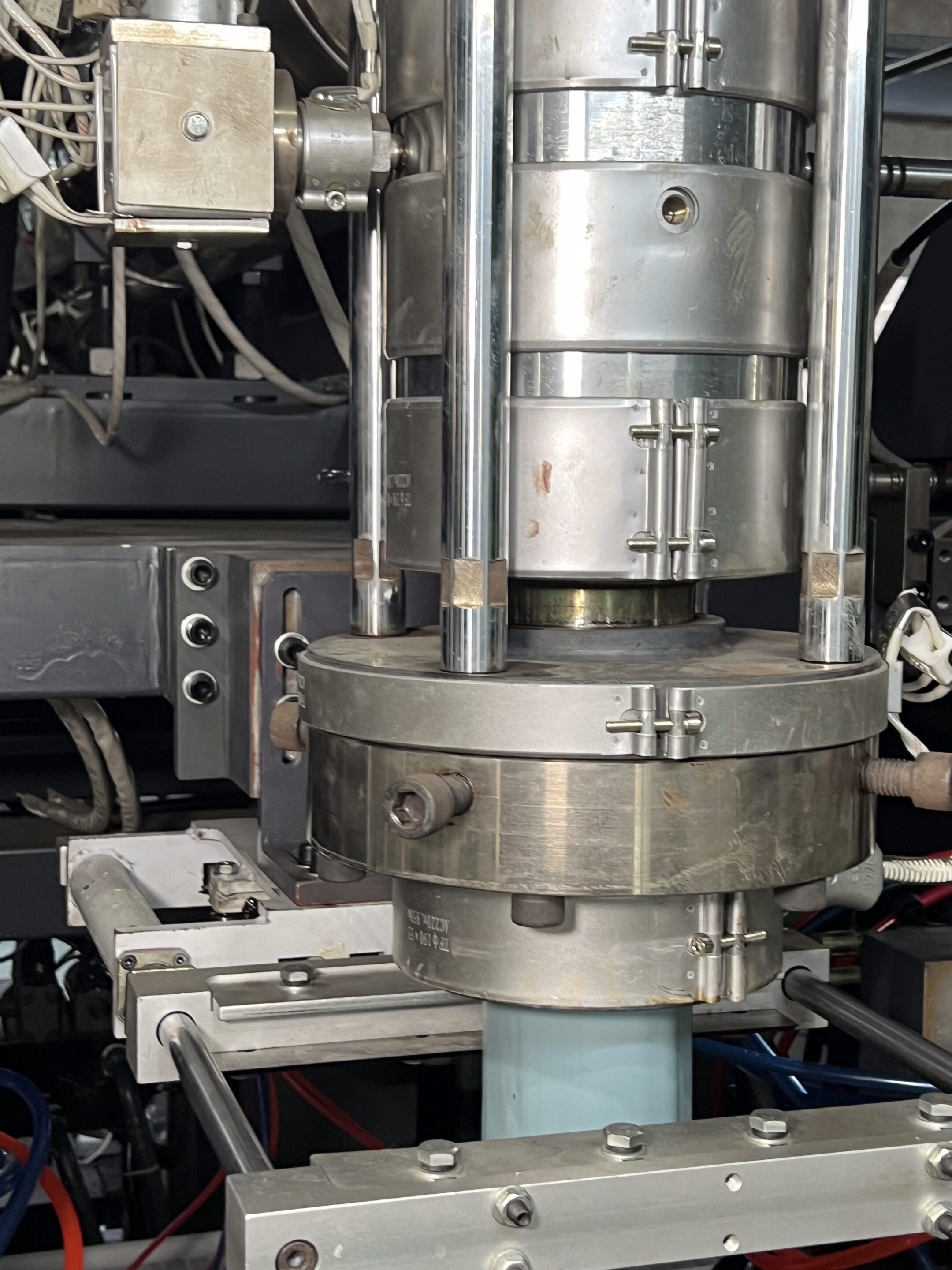

EBM Alignment & Parison Centering

- Head concentricity: check uniform mandrel–die gap. Correct with head eccentric adjustment.

- Parison centering: extrude a short parison, close dry, see where the land grabs. Adjust with die eccentric (coarse) and parison thickness program (fine, shoulder/heel zones).

- Vent & pinch-off prints: use thin film to check land pressure prints. Even marks mean uniform clamp and land.

SBM Alignment & Forming Path

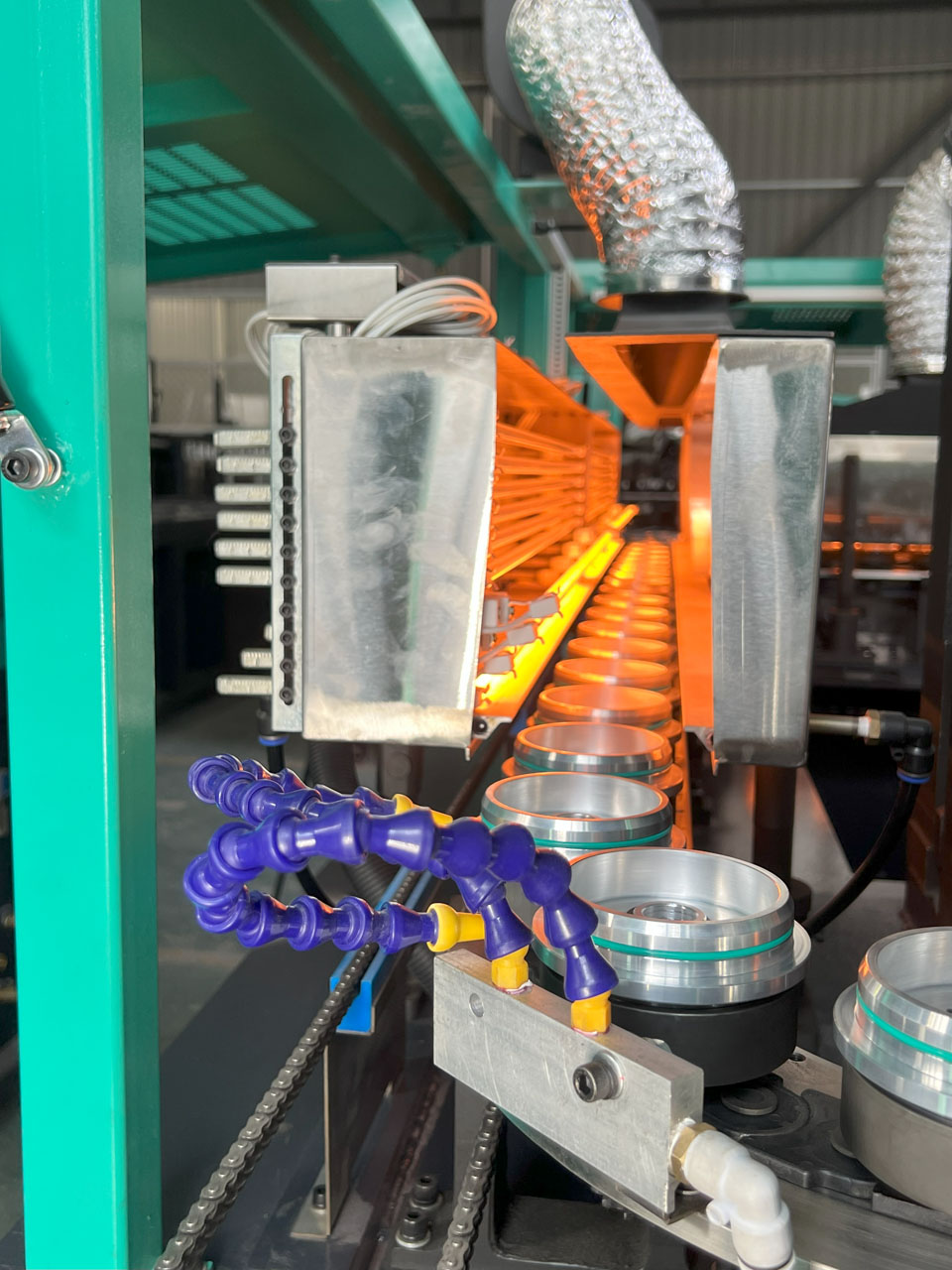

- Oven zones reset: map the preform temperature; base slightly hotter for better push.

- Timing & pressure stack: test pre-blow, high blow, exhaust without a preform to verify solenoid timing.

- Stretch rod center & tip: rod tip meets base pad square; correct guide bushing or zero if needed.

- Foot symmetry: first pieces often reveal base tilt fast.

Condition, Dry-Run & Safety Interlocks

- Bring mold and oven to target temperature.

- Run a dry cycle.

- Check clamps, guards, light curtains, e-stops, door interlocks.

- Verify cooling flow and ΔT. Unusual ΔT may mean low flow or blockage.

Trial Run & First-Article Release Criteria

I pull 10–20 pieces and check five things.

- Weight: target ±2% unless spec says otherwise. Weight shows parison/program health fast.

- Dimensions: neck thread, height, major width, key control points.

- Wall-thickness map: 8–12 points (shoulder, mid-body quadrants, heel, base). I want balanced pairs (left/right, front/back).

- Function & integrity: leak test to spec; top-load/side-load; drop if required; closure fit.

- Visual: flash height, parting line quality, haze, scuff, base clarity.

Adjustment Logic — EBM

- Shoulder thick → reduce shoulder time/thickness in parison program.

- Heel thin → increase heel zone or delay thinning near cut.

- Flash high → check pinch-off land and clamp tonnage.

Adjustment Logic — SBM

- Base whitening → base too cold; increase base oven zone or reduce stretch speed.

- Base rocking → adjust stretch rod speed/zero; balance blow timing.

- Panel scuff/haze → reduce high-blow pressure or heat; smooth pressure ramp.

Release: when sample meets weight, fit, wall map, integrity, and visual, I sign the first-article release. If one item is off, I fix it now.

Ramp-Up, Monitoring & Handover

I never jump to full speed. I ramp in two or three steps and watch:

- Scrap rate trend

- Energy per bottle (kWh/kg if available)

- Cooling return temperature stability

- Leak or flash drift

Once stable, I save the recipe with a clear version name (date, weight, resin), update the mold card (torque, center notes, wear), archive the checklist, and hand over to production with a short verbal brief: what we changed, what to watch, and the top two knobs to nudge if X happens.

SMED Quick Wins to Cut Downtime

- Externalize prep: pre-heat/pre-cool molds outside the press.

- Standardize torque: fewer bolt sizes and a posted chart.

- Color & number code water/air lines.

- Shadow board for tools at the machine.

- Two-path workflow: one disconnects/cleans while one stages the new mold/utilities.

- “Ready bin”: O-rings, PTFE, plugs, clamps.

- Short checklists used every time.

- One photo before and after for training and drift control.

If you pick only two, pick externalized prep and standardized torque. They are simple and they stick.

Troubleshooting After a Mold Swap

Use this quick triage when things go sideways.

EBM Issues

Big flash

- Check pinch-off land wear and clamp force first.

- Confirm the parison isn’t drifting into the land.

- Re-level platens if the print shows bias.

Shoulder heavy, base light

- Trim shoulder zone in the parison program.

- Warm shoulder zone slightly; cool base more evenly.

- Re-check head concentricity.

Ovality & seep leaks

- Look for uneven cooling or a blocked channel.

- Verify flow and ΔT side-to-side.

- Clean vent grooves.

Bottle weight drift

- Stabilize melt temperature; fix regrind ratio if it’s bouncing.

- Ensure the recipe is locked on the HMI.

SBM Issues

Haze/whitening

- Preform too cold or stretched too fast.

- Increase base oven zone or reduce stretch speed.

Base asymmetry / rocking

- Stretch rod not centered or wrong zero.

- Check base insert height and rod tip face.

Leaks at neck

- Neck ring face damage or debris.

- Check high-blow seal and timing; verify pre-blow not lifting the ring.

Scuff marks on panels

- Too aggressive high-blow ramp or hot spots.

- Smooth the pressure profile; even the oven zones.

Quality & Hygiene for Food-Grade Lines

- Keep chemicals off any product-contact surface.

- Use food-grade lubricants on moving parts and keep them away from cavities.

- Sanitize tools that touch cavities or neck finishes.

- After change, do a hygiene re-inspection and record it.

- Keep a retain sample with a clear label: date, time, mold code, operator.

Clean shop, clean bottles.

Example Scenario (Numbers Included)

Context. A dairy bottle line. 2-cavity EBM. 1 L HDPE. Two operators and one tech. We change from Bottle A to Bottle B mid-shift and get back to rate fast.

Plan. Pre-heat incoming mold to 40 °C (target 45 °C). Pre-stage water/air with caps. Load Bottle B recipe “B-v4.” Release criteria: 36–37 g weight, leak-free at 0.3 MPa for 30 s, top-load ≥120 N, clean trim, wall map within ±10% at 8 points.

Stop. Purge parison. Cool zones from 180 °C to 150 °C in steps. Home axes. LOTO.

Disconnect & remove. Water out, air out, cap. Loosen and sling. Old mold gets rust-inhibitor wipe.

Install & align. New mold set, cross torque, water/air connected, no leaks. Head concentricity confirmed; parison centered with a dry squeeze. Pinch-off print even.

Trial & tweak. First 10 pieces: 37.6 g avg (slightly heavy). Shoulder thick by 0.2 mm vs target → trim shoulder zone −3% and lower head temp 5 °C. Next 10: 36.9 g avg, balanced walls, leak OK, top-load 125 N.

Release & ramp. Sign off. Ramp to rate over 10 minutes. Scrap during changeover: 24 units. Total downtime: 58 minutes.

Glossary (Plain Words)

- LOTO — A safety method to isolate energy so machines cannot start or move.

- SMED — Single-Minute Exchange of Die. A way to shorten changeovers by doing prep outside machine time.

- Paraison — The hot tube of plastic extruded in EBM before the mold closes.

- Pinch-off — The land where the mold halves squeeze the parison shut and seal it.

- Neck finish — The thread and sealing area where a cap fits.

- ΔT — Temperature difference between water in and water out; shows cooling effectiveness.

- Cpk — An index that shows how centered and tight your process is to the spec.

Downloads & Templates (Copy-Paste Checklists)

Mold Change Pre-Check (Universal)

- Incoming mold staged, ports capped, temperature within ±10 °C of target

- Quick-connects labeled and tested

- Torque chart at hand; tools present and working

- Recipe loaded; version named for this bottle

- First-article form printed; acceptance criteria written

- Leak kit on cart (O-rings, PTFE, clamps)

- Safety huddle done; roles assignedDownload:Mold_Change_Pre-Check_Universal_Checklist

First-Article Release Sheet (Short)

- Sample size: ___

- Weight target: ___ g (± ___ %)

- Wall points (8–12): values in mm

- Leak test: pressure ___ MPa, time ___ s → Pass/Fail

- Top-load/side-load: target ___ → Pass/Fail

- Cap fit: Pass/Fail

- Visual: Pass/Fail

- Released by: ___ Time/date: ___Download:First-Article-Release-Sheet-Short

Torque Record (Example)

- Left upper: ___ N·m

- Left lower: ___ N·m

- Right upper: ___ N·m

- Right lower: ___ N·m

- Cross-pattern complete: Yes/NoDownload:Torque_Record_Checklist

EBM Alignment Notes

- Head concentric (Y/N)

- Parison centered (Y/N)

- Pinch-off print even (Y/N)

- Flash channel clear (Y/N)Download:EBM_Alignment_Checklist

SBM Alignment Notes

- Neck ring match (Y/N)

- Stretch rod zero set (Y/N)

- Base pad contact (Y/N)

- Oven profile saved (Y/N)Download:Stretch_Blow_Molding_Alignment_Checklist

FAQ

How long should a mold change take on EBM vs. SBM?

It depends on cavity count, access, and the team. A focused team can often do 45–90 min for a single-cavity EBM and 60–120 min for a 4–8 cavity SBM insert swap. Track your own baseline and aim for 30–50% faster with SMED.

Do I need to re-validate after replacing blow molds?

For food and regulated products, follow your validation plan. At minimum do a first-article release with weight, wall map, leak test, and fit. If the container or process changed, review downstream packing tests too.

What torque should I use for mold bolts?

Use your machine/mold builder’s chart. If missing, ask engineering for a standard based on bolt size, grade, and lubrication. Never “feel it tight”; record it.

How do I reduce leaks after a swap?

Start at the pinch-off land (EBM) or neck ring face (SBM). Confirm clean, uniform contact. Then check cooling balance and timing. Leaks often trace back to uneven land pressure or poor centering.

When should I re-center the parison vs. adjust pinch-off?

If the bottle is thin on one side or flash is heavy on one side, center the parison first. If flash is high everywhere or seals are weak, inspect the pinch-off and clamp force.

How many samples do I need for release?

Ten is my minimum. Twenty gives a clearer picture of wall balance and weight stability if time allows.

Should I change anything on the compressor side during a swap?

Yes. Check air setpoints and timing for the new bottle, especially on SBM. Right-sizing pressure saves energy and avoids over-driving the part.

Related Resources

Use natural anchor text like “extrusion blow molding machines” and “stretch blow molding machine.” It helps people and search engines follow your logic.

【配图建议:设备页面截图缩略图拼贴】

A Quick Comparison

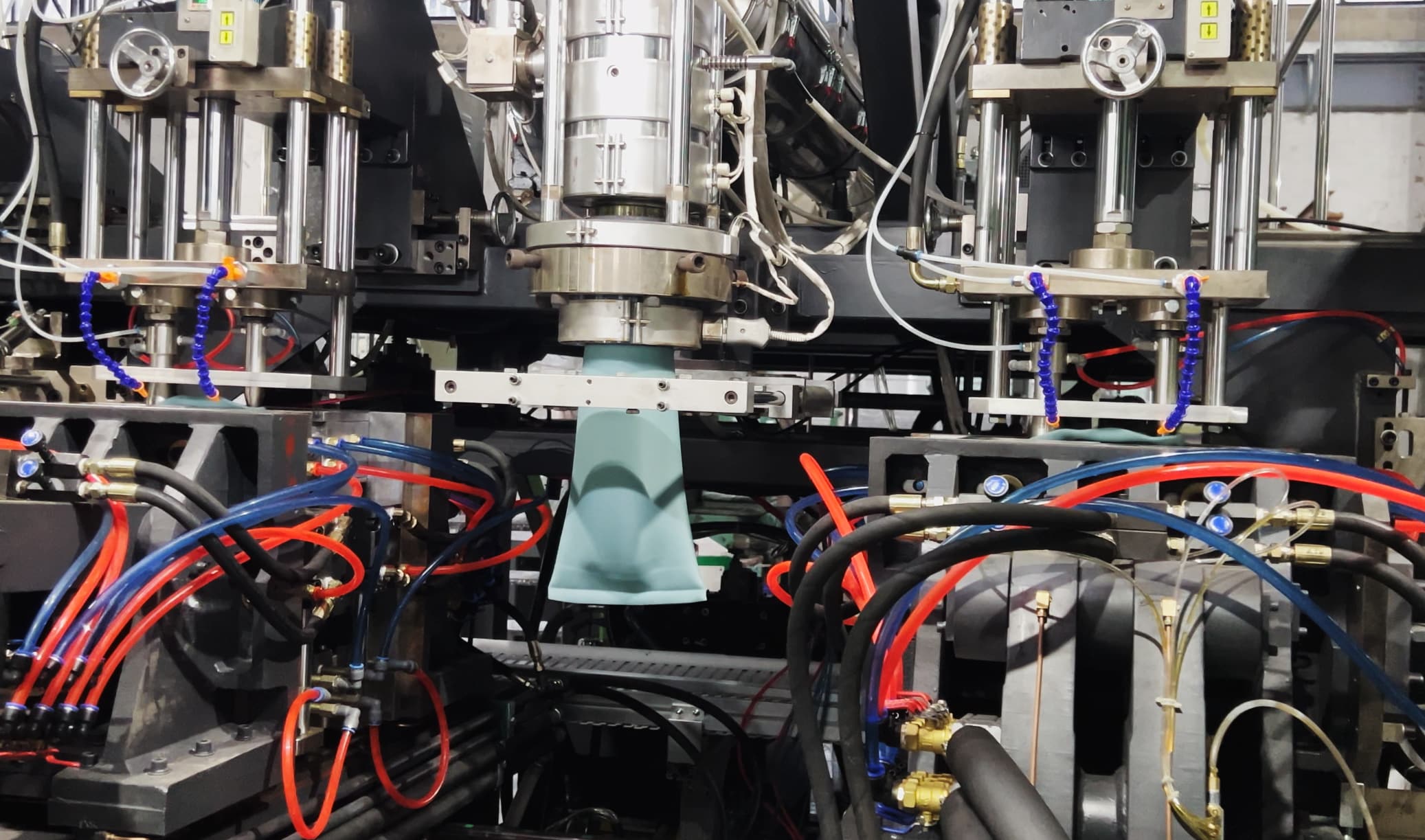

EBM in one breath: Parison → Mold closes → Blow & cool → Trim. Key risk: parison centering & pinch-off.

Die head for Extrusion blow molding machine

SBM in one breath: Preform reheat → Stretch & blow → Cool → Eject. Key risk: preform heat profile & stretch path.

Close-up along the IR heating tunnel where aluminum pucks carry containers under uniform radiant heaters with exhaust ducting.

When in doubt, remember this: EBM manages a floppy tube. SBM manages a hot glassy preform. Different physics. Same need for patience.

What I Measure After Every Change

- Downtime minutes (start → first article OK)

- Scrap pieces during change

- Bottles to stable rate (how long until tweaks stop)

If you track energy, add kWh/kg or kWh/bottle. It shows the cost of chaos and the value of discipline.

Final Checklist

- LOTO applied and verified

- Old mold removed and protected

- New mold installed and torqued to spec

- Utilities connected, no leaks

- Alignment completed (EBM parison centered; SBM stretch path set)

- Dry cycle passed, interlocks OK

- Temperatures stable; cooling ΔT normal

- First sample pulled (10–20 pcs)

- Weight, wall map, leak, fit, visual Pass

- Recipe saved, cards updated, handover done

Closing

Mold changes will never be “fun.” But they can be calm. Keep steps short. Keep tools close. Keep records clean. You will make bottles sooner. And you will sleep better.

::contentReference[oaicite:0]{index=0}

0 commentaires