Modern Şişirme Makinesi için Duvar Kalınlığı Kontrol Cihazı Neden Gereklidir?

Eğer elinize plastik bir çamaşır deterjanı şişesi, 20 litrelik bir bidon ya da büyük bir plastik kayık aldıysanız, aldatıcı derecede karmaşık bir ürünü elinize almışsınız demektir. Sağlamlığını hissedersiniz, şeklini fark edersiniz, ancak muhtemelen en önemli şeyi düşünmezsiniz: duvarlarının kalınlığı. Her tarafının aynı olduğunu varsayarsınız, değil mi?

Gerçekte, duvar kalınlığını mükemmel hale getirmek gizli bir bilimdir. Ve bu bilim, bir üretim işletmesini kurabilir ya da yıkabilir.

My name is Slany Cheuang, and I’m a technical sales manager at Leka Machine. For years, I’ve stood on factory floors next to humming ekstrüzyon şişirme (EBM) machines, helping customers solve their toughest production challenges. And I can tell you that the most common—and most costly—problems often come down to getting the plastic in the right place. Too little in one spot, and the product fails. Too much in another, and you’re just wasting money.

Bu hikayenin kahramanı, bir teknoloji parçası olan duvar kalınlığı kontrolörüya da biz sektörde buna genellikle parison programcısı.

Bunu makinenin beyni olarak düşünün. Ürettiğiniz her ürünün güçlü, hafif ve kârlı olmasını sağlamak için arka planda çalışan sessiz, akıllı sistemdir. Bunun içinde rehberBu yazıda perdeyi aralayıp size bu kontrolörün tam olarak ne olduğunu, sihrini nasıl kullandığını ve neden artık isteğe bağlı bir ekstra değil de modern, rekabetçi şişirme kalıplamanın mutlak kalbi olduğunu göstereceğim.

Duvar Kalınlığı Kontrol Cihazı Tam Olarak Nedir?

Et kalınlığı kontrolörü, bir Ekstrüzyon Şişirme (EBM) makinesinde bulunan ve erimiş plastik çıkarken kalınlığını ayarlayan bir sistemdir. Bu nedeniyle kritik öneme sahiptir. parison.

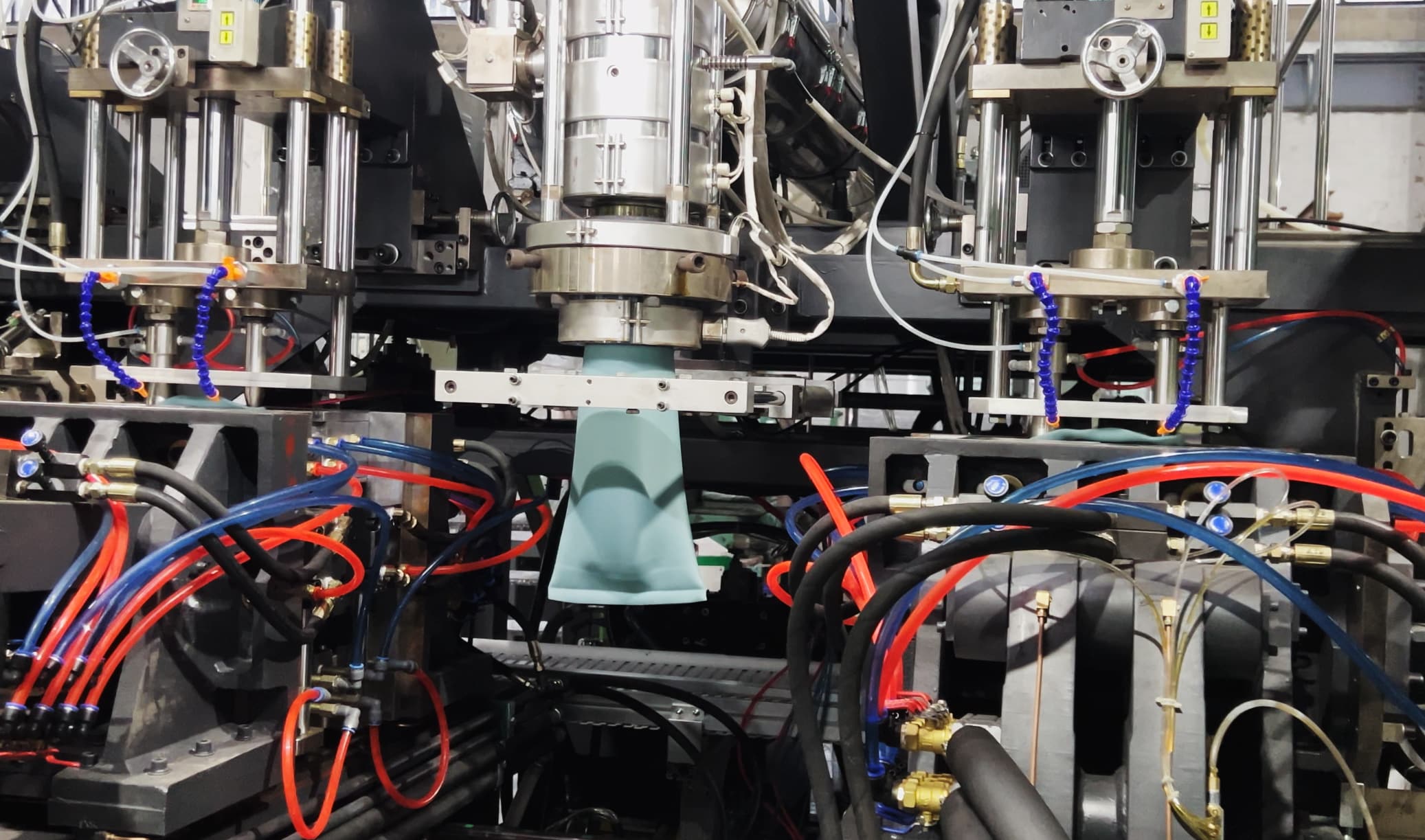

Parison, her şişirme kalıplı ürün için başlangıç noktasıdır. Bunu içi boş, tüp şeklinde, aşağıya doğru çekilmiş sıcak, erimiş plastik bir perde olarak düşünün. Bir kalıp etrafını kapatır ve hava darbeler son parçayı oluşturmak için.

Sorun: Yerçekimi Plastiğe Karşı

Asıl zorluk, sıcak, sıvı benzeri parisonun yerçekimine karşı savaşmasıdır. Uzadıkça kendi Ağırlık, üst kısımda gerilmesine ve incelmesine neden olur. Bu fenomene sarkma.

Bu düzensiz parisondan bir şişe yapmaya çalışsaydınız, şu özelliklere sahip bir ürün elde ederdiniz:

- Tehlikeli derecede ince omuzlar.

- Gereksiz yere ağır ve savurgan bir üs.

- Zayıf istifleme gücü.

- Düşme testlerinde başarısız olma ihtimali yüksek.

Bu işlem büyük miktarda pahalı plastik reçineyi israf edecek ve ucuz, güvenilmez bir konteynerle sonuçlanacaktır.

Çözüm: Akıllı, Dinamik Kontrol

Bir duvar kalınlığı kontrolörü bu temel sorunu çözer. Plastiğin aktığı açıklığın boyutunu dinamik ve hassas bir şekilde değiştirir.

- Bu genişler üst kısım gibi esneyecek kısımlara daha fazla plastik eklemek için açıklık.

- Bu daraltır Alt kısım gibi ihtiyaç duyulmayan yerlerde daha az plastik kullanmak için açıklık.

Sonuç, uzunluğu boyunca değişen kalınlığa sahip akıllıca şekillendirilmiş bir parison. Bu düşük kaliteli bir ürünü yüksek kaliteli, uygun maliyetli bir üründen ayıran güçlü, tek tip duvarlara sahip bir nihai ürün üretmek üzere tasarlanmıştır.

Dijital Profilden Fiziksel Ürüne: Duvar Kalınlığı Nasıl Kontrol Edilir?

Peki makine bu yüksek hızlı sihir numarasını gerçekte nasıl yapıyor? Kulağa geldiği kadar karmaşık değil. Talimatlarınızı, akıllı sensörleri ve hızlı hareket eden mekaniği birleştiren mantıklı, üç adımlı bir dans. Sanki 20 litrelik bir kimyasal bidon yapmak için bir makine kuruyormuşuz gibi üzerinden geçelim.

Adım 1: Profilin Programlanması (Puanların Ayarlanması)

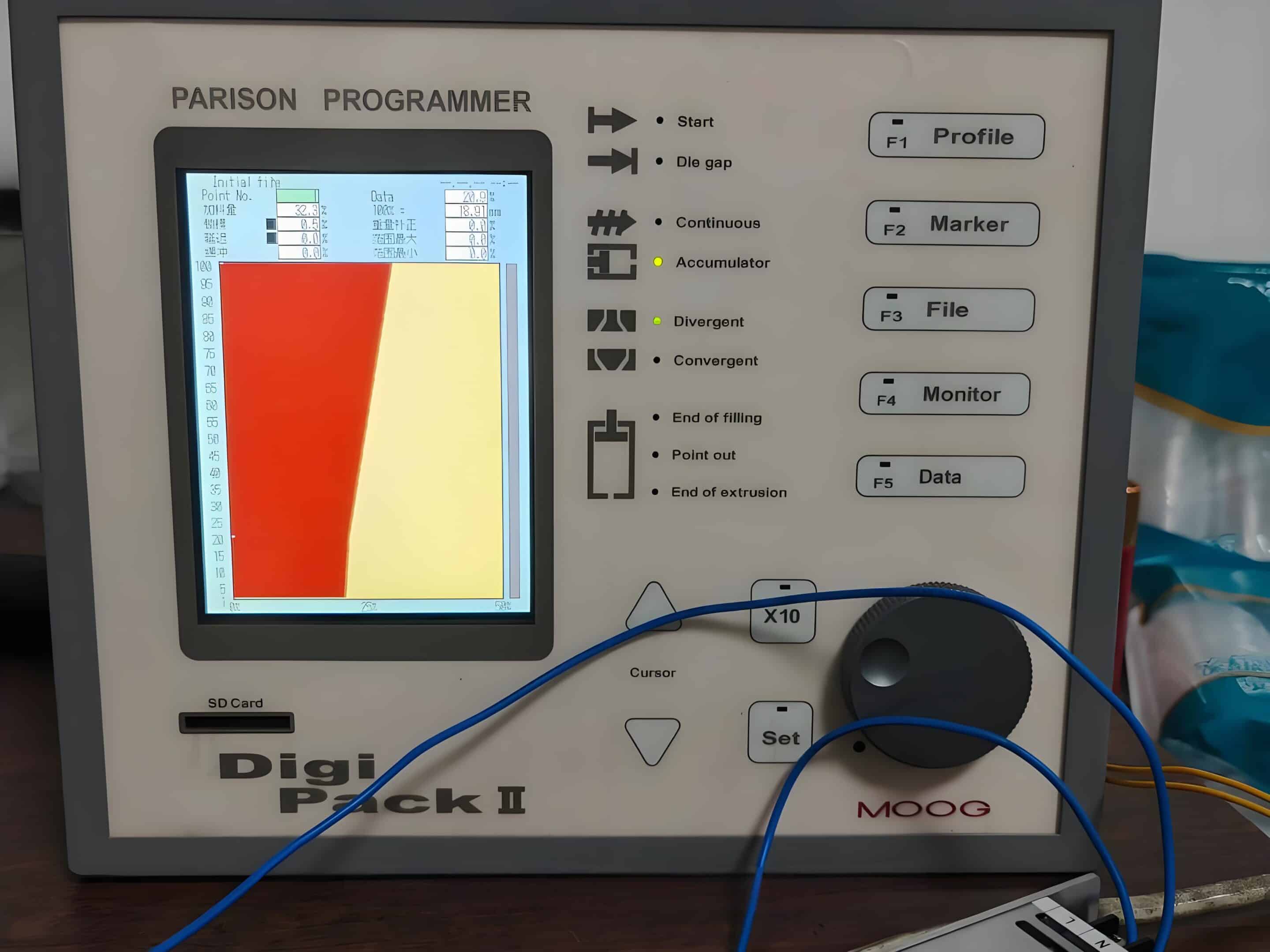

Her şey sizinle, yani operatörle başlar. Ellerinizi kirletmezsiniz; sadece makineye talimatlarını verirsiniz. Makinenin kontrol panelinde bir grafik gösteren bir ekran göreceksiniz. Bu grafik sistemin kalbidir.

- "Harita": Grafiğin yatay ekseni, yukarıdan aşağıya doğru parisonun uzunluğunu temsil eder. Dikey eksen ise istenen kalınlığı temsil eder. Sizin işiniz bu grafik üzerinde bir "harita" veya "profil" oluşturmaktır.

- Puanları ayarlayın: Bunu, parisonun uzunluğu boyunca çeşitli "noktalarda" belirli kalınlık değerlerini ayarlayarak yaparsınız. Karmaşık bir parça için 100 noktalı bir kontrolör kullanabilirsiniz. Bu parisonun uzunluğu boyunca belirli bir kalınlığa hükmedebileceğiniz 100 farklı noktanız olduğu anlamına gelir.

- Gerçek Dünyadan Bir Örnek: 20 litrelik varilimiz için, sapın üst köşelerinin ve tabanın alt köşelerinin BM düşme testini geçmek için ekstra plastik gerektiren zayıf noktalar olduğunu biliyoruz. Dolayısıyla, ekranda profili şu şekilde programlayacağız:

- 1-10 arası puanlar (Üst): Omuz ve sap bölgesine ekstra malzeme sağlamak için buradaki kalınlığı artırıyoruz.

- 11-80 arası noktalar (Gövde): Tamburun düz, düz duvarları boyunca kalınlığı biraz azaltabiliriz, çünkü bu alan çok fazla gerilmez. Bu malzeme tasarrufu için kilit bir alandır.

- Puan 81-100 (Alt): Tabanın güçlü ve dengeli olmasını sağlamak için kalınlığı kademeli olarak tekrar artırıyoruz ve istifleme için iyi bir üst yük mukavemeti sağlıyoruz.

Bu profili programladığınızda, makineye görevini vermiş olursunuz. Mükemmel bir eşleştirme için dijital planı oluşturdunuz.

Adım 2: Parisonun Ekstrüzyonu ve Kontrolörün Etkinleştirilmesi

Şimdi, "başlat" düğmesine basıyorsunuz. Ekstrüder erimiş parisonu dışarı itmeye başlar. Başladığı anda kontrolör harekete geçer.

Bu sensörlerin devreye girdiği yerdir. Tipik olarak bir kodlayıcı olan bir sensör, ekstrüderin vidasına bağlanır. Tam olarak ne kadar plastiğin ne hızda dışarı itildiğini ölçer. Bu zamanlama kritiktir. Kontrolör, ekstrüzyon sürecini oluşturduğunuz dijital harita ile senkronize etmek için bu verileri kullanır.

Parisonun hangi parçasının kalıp kafasını terk ettiğini milisaniyesine kadar bilir. Programınızın 1. Noktasının ne zaman çalıştırılacağını, 2. Noktasının ne zaman çalıştırılacağını ve 100. Noktaya kadar bu şekilde devam edeceğini tam olarak bilir. Bu mükemmel senkronizasyon, programladığınız değişikliklerin havada asılı duran plastik borunun doğru bölümlerine uygulanmasını sağlar.

Adım 3: Aktüatör Kalıp Boşluğunu Gerçek Zamanlı Olarak Ayarlıyor

Bu dijital komutların mekanik eyleme dönüştüğü sürecin fiziksel kısmıdır. Programınızı okuyan ve ekstrüderle senkronize olan kontrolör, şimdi küçük, hassas elektrik sinyalleri akışı gönderir.

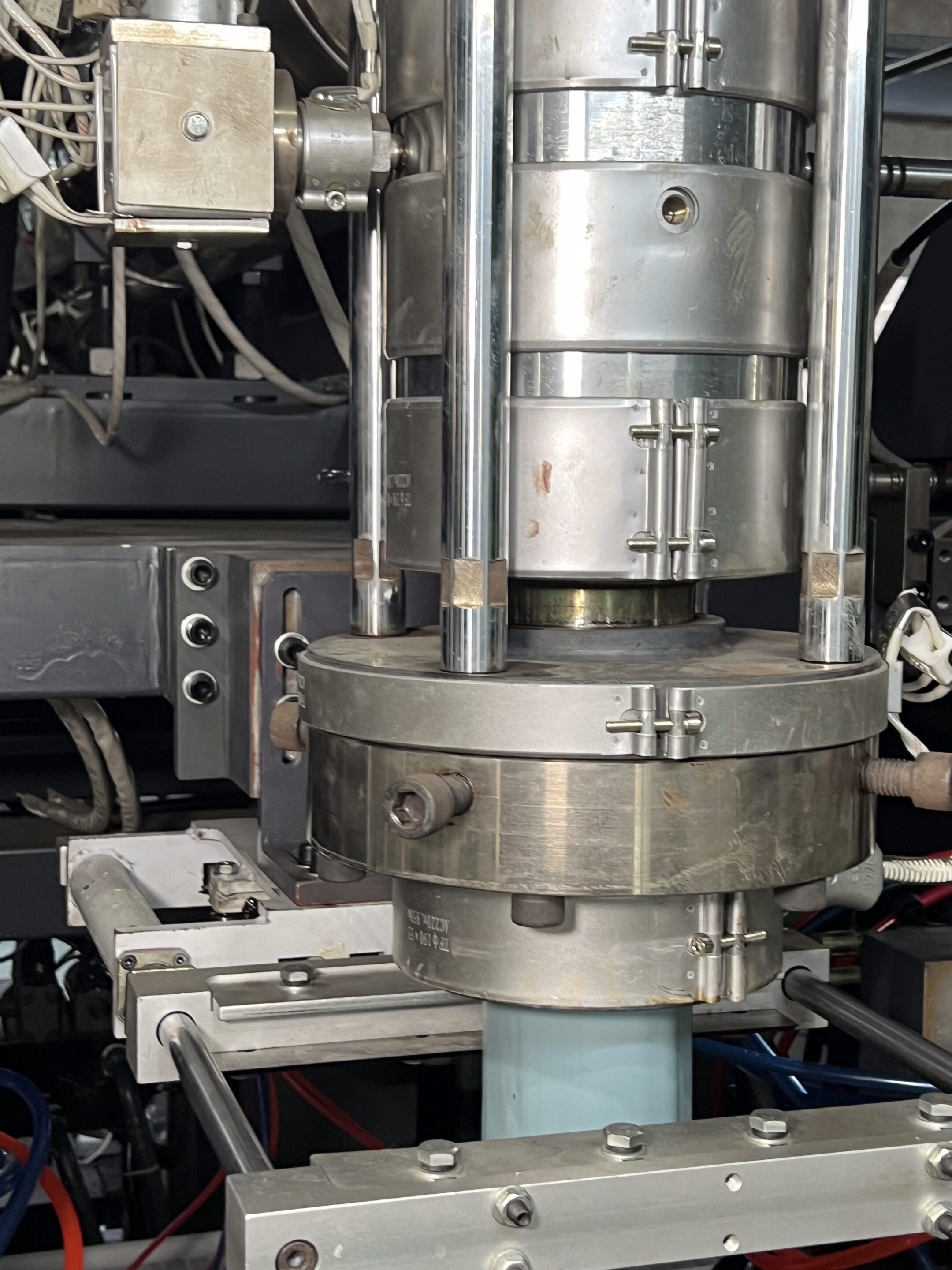

Bu sinyaller bir servo valf. Servo valf bir mühendislik harikasıdır. Basit bir açma/kapama valfi değildir; daha çok bir müzisyen enstrümanı gibidir. Hassas bir elektrik sinyalini mükemmel orantılı bir çıkışa çevirebilir. Bu durumda, yüksek basınçlı hidrolik yağ akışını kontrol eder.

Bu yağ, bir yağ fabrikasına gönderilir. hidrolik aktüatör (bir piston) makinenin şaftına bağlı kalıp kafası. Kalıp kafası, içinden plastiğin aktığı halka şeklindeki alettir. Aktüatörün görevi, merkezi bir pimi ("mandrel") veya esnek bir halkayı bu donut açıklığı içinde hareket ettirmektir.

- Kontrolör aşağıdakileri yapmak istediğinde kalınlaştırmak parison, servo valfe bir sinyal gönderir, bu da pimi hafifçe geri çekmek için aktüatörü iterek boşluğu genişletir. Daha fazla plastik dışarı akar.

- Kontrolör aşağıdakileri yapmak istediğinde ince parison, farklı bir sinyal gönderir ve aktüatör pimi ileri iterek boşluğu daraltır. Daha az plastik dışarı akar.

Tüm bu süreç (algılama, komut verme, harekete geçirme) saniyede yüzlerce kez gerçekleşir. Bu kesintisiz, yüksek hızlı bir geri bildirim döngüsüdür. Sonuç, kalıp kafasından düşen, kalınlığı yukarıdan aşağıya mükemmel bir şekilde şekillendirilmiş, güçlü, hafif ve yüksek kaliteli bir ürüne dönüştürülmeye hazır erimiş bir plastik perdesidir.

(Eylem Öğesi: Bir parisonun görünür kalınlık değişiklikleri ile ekstrüde edildiğini gösteren kısa bir video veya animasyonlu GIF buraya yerleştirilebilir).

Duvar Kalınlığı Kontrol Cihazı Neden Bir Lüks Değil, Bir Gerekliliktir?

Uzun bir süre boyunca bazı üreticiler parison programlayıcıları pahalı bir seçenek olarak gördü. Bugün, artan malzeme maliyetleri, yoğun rekabet ve daha yüksek müşteri beklentileri ile bu düşünce geçerliliğini yitirmiştir. Yüksek kaliteli bir et kalınlığı kontrolörü bir lüks değil; hayatta kalmak ve kârlılık için temel bir araçtır. İşinizi doğrudan etkileyen dört somut faydayı inceleyelim.

Fayda 1: Ciddi Malzeme Tasarrufu ve Düşük Üretim Maliyetleri

Bu anlaşılması en kolay ve CFO'nun dikkatini çeken faydadır. Hammadde - plastik reçinenin kendisi - şişirme kalıplamadaki en büyük maliyettir. Ödün vermeden tasarruf edebileceğiniz her bir gram plastik Kalite doğrudan kar hanenize gider.

Bir et kalınlığı kontrolörü bunun için en iyi araçtır. Birçok ambalaj üreticisi, özellikle de şişe ağırlığını 10-15% azaltmak isteyen gıda ve içecek üreticileri için önemli bir hedef olan "hafifletme" elde etmenizi sağlar. Bu, doğrudan aşağıdakilere ihtiyaç duymanın acı noktasını ele alır reçine maliyetlerini düşürün.

Müşterilerimle sık sık tartıştığım bazı gerçek dünya rakamlarını inceleyelim:

- Ürün: Standart bir 1 kg'lık (1000 g) HDPE bidon.

- Hedef: Parison programlama kullanılarak muhafazakar bir 8% ağırlık azaltımı.

- Kutu Başına Tasarruf: 1000g x 8% = 80 gram.

- Üretim: Hattınız 7/24 çalışıyor ve günde 3.000 kutu üretiyor.

- Günlük Tasarruflar: 80 g/kova x 3.000 kutu/gün = 240.000 gram = 240 kg.

- Yıllık Tasarruf: 240 kg/gün x 350 iş günü/yıl = 84.000 kg.

İşte bu. 84 metrik ton satın almak zorunda kalmadığınız YYPE reçinesi. Ortalama kg başına 1,40 ABD doları fiyatla, bu yıllık şu kadar tasarruf anlamına gelir $117,600Tek bir üretim hattından.

Birdenbire, hassas bir kontrolöre sahip yüksek kaliteli bir makineye yapılan yatırım sadece makul görünmekle kalmıyor; aynı zamanda gerekli de görünüyor. Bu Müşterilerin ve yatırımcıların daha az işlenmemiş plastik kullanarak ve daha fazla geri dönüştürülmüş içerik dahil ederek ESG (Çevresel, Sosyal ve Yönetişim) hedeflerini karşılamaya yönelik artan baskısını hesaba katmadan önce bile.

Fayda 2: Üstün Ürün Gücü ve Kalitesi

Paradan tasarruf etmek harikadır, ancak ürünleriniz arızalanmaya başlarsa bunun hiçbir değeri yoktur. Bir duvar kalınlığı kontrolörünün gerçek güzelliği, aşağıdakileri yapmanıza olanak sağlamasıdır azaltmak ağırlık verirken aynı zamanda artan En önemli yerde güç.

Üreticiler için endüstri̇yel ambalajkalite, emniyet ve güvenilirlik ile eş anlamlıdır. Müşterilerinin kimyasalları, gıda bileşenlerini ve diğer malzemeleri ülkenin veya dünyanın dört bir yanına göndermesi gerekir. Konteyner arızası bir seçenek değildir.

- BM Düşme Testini Geçmek: Tehlikeli mallar için kimyasal bidon üreticileri katı BM standartlarını karşılamak zorundadır. Bunun önemli bir parçası da düşme testidir. Bir müşteri profilinin belirttiği gibi, "BM düşme testini geçmek için düşük parison şişme varyasyonu" önemli bir sorun noktasıdır. Bir kontrolör, çarpma noktaları olan köşelerin ve kenarların şoku yarılmadan emecek yeterli plastiğe sahip olmasını sağlar.

- İstifleme Dayanımı (Üstten Yüklemeli): Bir depoda üst üste yığılmış şişe veya bidon paletleri gördüğünüzde, "üstten yüklemeli" mukavemetin iş başında olduğunu görürsünüz. Alttaki konteynerler, üzerlerindeki her şeyin ağırlığını desteklemek zorundadır. Bir kontrolör, süt ürünleri ve içecek fabrikaları için kritik bir gereklilik olan basınç altında bükülmesini önleyen dikey sertliğe sahip bir ürün tasarlamamızı sağlar.

- Aşağı Akış Tutarlılığı: Tutarsız ürünler otomatik doldurma, kapatma ve etiketleme hatlarında kaosa neden olur. Düzensiz bir boyun kaplamasına sahip bir şişe sızıntılara neden olabilir. Gövdesi bozuk bir kap konveyörde sıkışabilir. Kontrolör, her seferinde mükemmel şekilde tutarlı bir parça üreterek tüm operasyonunuzun verimliliğini artırır.

Fayda 3: Daha Hafif Ürünler ve Daha Hızlı Döngü Süreleri

Üretimde zaman paradır. "Döngü süresi" - bir parçayı üretmek için gereken toplam süre - fabrikanızın çıktısını belirler. Döngü sürenizden tek bir saniye bile tasarruf etmek, yılda binlerce ekstra ürün elde etmenizi sağlayabilir.

Soğutma aşaması neredeyse her zaman şişirme döngüsünün en uzun kısmıdır. Plastik ne kadar kalınsa soğuması da o kadar uzun sürer.

Bir duvar kalınlığı kontrolörü bunu hızlandırmanıza yardımcı olur. Gereksiz kalınlıktaki plastik bölümleri ortadan kaldırarak, tüm parça daha düzgün ve optimize edilmiş bir kütleye sahip olur. Soğuyabilir ve çok daha hızlı katılaşabilir.

Döngü süresi 22 saniye olan bir parça düşünelim; bunun 15 saniyesi parçanın soğumasını beklemekle geçiyor. Fazla malzemeyi çıkarmak için bir kontrolör kullanarak, soğutma süresini 3 saniye kısaltabilirsiniz. Döngü süreniz artık 19 saniyedir.

Bu kulağa çok fazla gelmiyor, ancak üretim hızında 13,6%'lik bir artış anlamına geliyor. Performansı çıktı ve verimlilikle ölçülen bir tesis yöneticisi için bu büyük bir kazançtır. Birkaç yılda bir sürekli kapasite değiştiren veya ekleyen müşterilerin taleplerini karşılamalarına yardımcı oluyor.

Fayda 4: Karmaşık Parçalar için Daha Fazla Tasarım Özgürlüğü

Bazı ürünlerin üst düzey bir et kalınlığı kontrolörü olmadan üretilmesi imkansızdır. Ürünler daha karmaşık ve tasarımlar daha iddialı hale geldikçe, parison programlama önemli bir yaratıcı araç haline gelir.

Modern otomotiv endüstrisini düşünün. Bir otomobilin hava kanalı sistemi, düzinelerce başka bileşenden kaçınarak motor bölmesinin etrafından dolanmak zorundadır. Bir yakıt deposunun şasideki tuhaf, düzensiz bir alana sığması gerekir. Bunlar basit şişeler veya variller değildir. Bunlar, +/- 0,5 mm gibi inanılmaz derecede sıkı boyut toleranslarını karşılaması gereken son derece teknik, asimetrik parçalardır.

Bir kontrolör, makinenin bu zorlukların üstesinden gelmesini sağlar. Bir tarafı kalın, diğer tarafı ince bir parison oluşturabilir ve bunu bir alanda derin, diğerinde sığ bir çekime sahip bir kalıp için hazırlayabilir. Bu, birçok otomotiv parçası için kullanılan bir teknik olan 3D emme-üfleme kalıplamayı mümkün kılan şeydir.

Bu diğer sektörler için de geçerlidir. Binek arabaları veya kaydıraklar gibi büyük oyuncak üreticilerinin karmaşık, dayanıklı şekiller oluşturması gerekir. Basit, kontrolsüz bir parison kalıbı asla doğru şekilde dolduramaz. Duvar kalınlığı kontrolörü, mühendislere daha iyi, daha yenilikçi ve daha verimli ürünler tasarlama özgürlüğü verir.

Tüm Kontrolörler Eşit Yaratılmamıştır: Temel Özellikler

Artık iyi bir kontrolöre sahip bir makineye ihtiyacınız olduğuna ikna olduysanız, bir sonraki soru şudur: Bir kontrolörü "iyi" yapan nedir? Farklı tedarikçilerin makine özelliklerini karşılaştırırken, yüksek performanslı sistemleri basit olanlardan ayıran birkaç önemli nokta vardır.

Kontrol Noktaları (örneğin, 30, 100, 300 puan): Neye İhtiyacınız Var?

Kontrolörlerin genellikle programlanabilir nokta sayısına göre belirtildiğini görürsünüz. Bu hassasiyetlerinin doğrudan bir ölçüsüdür.

- 30 Noktalı Kontrolörler: Bu temel bir kontrol seviyesidir. Küçük bir süt şişesi gibi basit, yuvarlak ve simetrik ürünler için mükemmel derecede yeterlidir. Temel yerçekimi sarkmasına karşı koymak için size yeterli kontrol sağlar.

- 100 Noktalı Kontrolörler: Bu, çok yönlü makinelerimiz gibi yüksek kaliteli, genel amaçlı makineler için endüstri standardıdır FORMA Serisi. Hassasiyet ve programlama kolaylığı arasında mükemmel bir denge sunar. Çoğu bidon, tüketici ambalajı ve orta derecede karmaşık endüstriyel parçaları işlemek için yeterli çözünürlük sağlar.

- 300+ Nokta Kontrol Cihazı: Bu en üst düzeydir, en talepkarlar için ayrılmıştır uygulamalar. 1000 litrelik IBC iç şişesi gibi çok büyük ve karmaşık bir parça üretirken

- TITAN Serisi makinesi veya sofistike bir otomotiv yakıt tankı gibi bir ürünün her bir kıvrımını ve köşesini yönetmek için bu düzeyde granüler kontrole ihtiyacınız vardır.

Doğru nokta sayısı tamamen ürünlerinize bağlıdır. İhtiyacınız olmayan hassasiyet için fazla ödeme yapmayın, ancak çok az kontrole sahip bir sistem seçerek gelecekteki yeteneklerinizi de sınırlamayın.

Kaliteli Bileşen Avantajı: Neden Hassas Kontrole Odaklanıyoruz?

Bir kontrolör sistemi bir bilgisayar ekranından daha fazlasıdır. Yüksek teknolojili bileşenlerden oluşan bir zincirdir ve tüm sistem ancak en zayıf halkası kadar güçlüdür. Herhangi bir tesis yöneticisi için en büyük sorunlardan biri arıza süresi ve karmaşık sorunları çözecek yetenekli teknisyen bulmanın zorluğudur. Bu Bu nedenle biz ve diğer kaliteli makine üreticileri, dünya çapında tanınan, üst düzey bileşenler kullanıyoruz.

- Kontrolör (Beyin): Bilgisayarın kendisi genellikle B&R veya Beckhoff gibi endüstriyel otomasyon uzmanları tarafından üretilir. Bunlar zorlu fabrika ortamlarında yıllarca çalışmak üzere tasarlanmış sağlam ve güvenilir sistemlerdir.

- Servo Valf (Kalp): Bahsettiğim gibi, bu tartışmasız en kritik bileşendir. MOOG gibi markaların sektörde efsane olmasının bir nedeni var. Servo valfleri inanılmaz derecede hızlı, hassas ve doğruluğunu kaybetmeden on milyonlarca döngü boyunca dayanabilir. Daha ucuz bir valf bir süre iyi çalışabilir, ancak sonunda yavaşlayacak veya tutarsız hale gelecek, bu da ürün kusurlarına ve maliyetli arıza sürelerine yol açacaktır.

- Sensör (Gözler ve Kulaklar): Aktüatörün konumunu ölçen dönüştürücünün de aynı şekilde doğru olması gerekir. Düşük kaliteli bir sensör kayan veya gürültülü sinyaller göndererek kontrolörün kafasını karıştırabilir ve tutarsız duvar kalınlığına yol açabilir.

Bu yüksek kaliteli bileşenleri kullanan bir üreticinin makinesine yatırım yaptığınızda, sadece bir ekipman parçası satın almazsınız. İç huzur satın alıyorsunuz. Güvenilirlik, tutarlılık ve üretim hattınızın sorunsuz çalışmaya devam edeceğine dair güven satın alıyorsunuz.

Parison Kontrol Sorularınız Yanıtlandı

Yıllar boyunca bana bu teknoloji hakkında yüzlerce soru soruldu. İşte en yaygın olanlardan bazılarının yanıtları.

- Duvar kalınlığı kontrolörü ile ortalama malzeme tasarrufu ne kadardır? Bu Milyon dolarlık soru budur ve dürüst cevap şudur: Duruma göre değişir. Tasarruf edebileceğiniz malzeme miktarı, mevcut sürecinizin ne kadar verimsiz olduğu ve ürününüzün şekli ile doğrudan ilişkilidir. Basit bir konteyner için şu kadar tasarruf edebilirsiniz 5% - 8% aralığı. Bununla birlikte, özellikle hafifletmeye odaklanan üreticiler için

- 10% - 15% Şişe ağırlığının azaltılması yaygın ve ulaşılabilir bir hedeftir. Bir şişe için daha önce kalıplanmış karmaşık parça Sadece güvende olmak için çok kalın duvarlarla tasarruf 20% veya daha fazla olabilir. Temel çıkarım, tasarrufların her zaman önemli olduğu ve çok hızlı bir yatırım geri dönüşü sağladığıdır.

- Bir parison kontrolörü eski bir EBM makinesine uyarlanabilir mi? Kısa cevap evet, teknik olarak mümkün. Uzun cevap ise bunun çok zor ve pahalı bir proje olduğudur. Yeni bir bilgisayar takmak kadar basit değil. Yeni servo valfi ve aktüatörü takmak için makinenin kalıp kafasında ve hidrolik sisteminde büyük bir "ameliyat" gerçekleştirmeniz gerekir. Ayrıca tüm yeni kabloları ve sensörleri entegre etmeniz gerekir. Bileşenlerin maliyetini, özel işçiliği ve makinenin çalışmama süresini hesaba kattığınızda, genellikle bu parayı fabrikadan tam entegre ve desteklenen bir sisteme sahip yeni, modern bir makineye yatırmanın daha mantıklı olduğunu görürsünüz. Yeni bir makine aynı zamanda garanti ve modern teknolojinin diğer tüm avantajlarıyla birlikte gelir.

- Şişirme kalıplamada eşit olmayan et kalınlığı sorununu nasıl giderirsiniz? Bu harika bir pratik sorudur. Ürünleriniz aniden düz olmayan duvarlar için kalite kontrolünden geçememeye başlarsa, takip etmeniz gereken mantıklı bir sorun giderme süreci vardır.

- En Kolay Çözümle Başlayın - Program: Yapılacak ilk şey, kontrolör ekranındaki duvar kalınlığı profilinize bakmaktır. Birisi yanlışlıkla mı değiştirdi? Doğru görünüyor mu? Sorunlu alanda programda küçük ayarlamalar yapmayı deneyin ve bir fark yaratıp yaratmadığına bakın.

- Malzemenizi kontrol edin: Tutarsız malzeme yaygın bir suçludur. İşlenmemiş reçine ve geri dönüştürülmüş öğütme karışımı kullanıyorsanız, tutarlı bir şekilde harmanlandığından emin olun. Kötü karıştırılmış öğütme farklı bir eriyik akışına sahip olabilir ve bu da parisonu etkileyecektir. Ayrıca kirlenme olup olmadığını da kontrol edin.

- Sıcaklıklarınızı Kontrol Edin: Ekstrüder kovanı ve kalıp kafası üzerindeki tüm ısıtma bölgeleri için sıcaklık değerlerine bakın. Soğuk bir nokta veya sıcak bir nokta plastiğin viskozitesini (akışkanlığını) değiştirerek kalınlık değişimlerine yol açabilir.

- Makine Donanımını inceleyin: Yazılım ve malzemeler iyi durumdaysa, donanıma bakma zamanı gelmiştir. Kalıp kafasında herhangi bir aşınma veya hasar belirtisi olup olmadığını kontrol edin. Hidrolik sistemin doğru basınçta olduğundan ve servo valfin herhangi bir takılma veya tereddüt olmadan sorunsuz bir şekilde yanıt verdiğinden emin olun.

- Duvar kalınlığı kontrolörü ile standart bir ekstrüder arasındaki fark nedir? Bu soru, makinenin farklı parçalarının rollerini netleştirmeye yardımcı olur. En iyisi bir benzetme kullanmaktır. Şunu düşünün ekstrüder makinenin motoru olarak. Görevi ağır işleri yapmaktır. Bir hazneden katı plastik peletleri alır, bunları eritmek için güçlü bir vida ve ısıtıcılar kullanır ve bu erimiş plastiği ileri doğru pompalamak için basınç uygular. Tek görevi tutarlı, sabit bir sıcak plastik akışı üretmektir. Bu duvar kalınlığı kontrolörüÖte yandan, makinenin yüksek hassasiyetli direksiyon ve gaz sistemi gibidir. Plastiği eritmez. Hattın en sonunda, tam kalıp kafasında oturur ve ekstrüderin sağladığı plastik akışını alır. Görevi, kalıp onu yakalamadan hemen önce kalınlığını ve profilini kontrol ederek bu plastik akışını akıllıca şekillendirmek ve yontmaktır. Bunlar, birlikte mükemmel bir uyum içinde çalışması gereken iki ayrı sistemdir.

İşletmeniz için Doğru Teknoloji

Temel ilkelerden gelişmiş özelliklere kadar pek çok konuyu ele aldık. En önemli çıkarım şudur: Geçmişte kaliteli bir ürün yapmak, onu ağır yapmak anlamına geliyordu. En zayıf noktasının hala yeterince güçlü olmasını sağlamak için tüm parçayı yeterince kalın yapmak zorundaydınız. Bu basitti, ama aynı zamanda inanılmaz derecede israflıydı.

Günümüzde teknoloji akıllı olmamızı sağlıyor. Hassas olmamızı sağlıyor.

Modern bir et kalınlığı kontrol sistemi, ağırlığı mukavemetten ayırmanın anahtarıdır. Daha hafif, daha güçlü ve üretimi daha ucuz ürünler yapmanızı sağlar. Fabrikanızın üretimini artırır, çevresel ayak izinizi azaltır ve size daha yenilikçi tasarımlar yaratma özgürlüğü verir.

Bir şirkete yatırım yaptığınızda ekstrüzyon şişirme makinesiönümüzdeki on yıl veya daha uzun bir süre boyunca işinizi etkileyecek bir karar veriyorsunuz. Güçlü, güvenilir ve hassas bir et kalınlığı kontrolörüne sahip bir makine seçmek, yatırımınızın karşılığını almanızı garanti etmenin en kesin yollarından biridir.

Daha fazla sorunuz varsa veya çok yönlü makinelerimizden hangisini tercih edeceğinizi tartışmak istiyorsanız FORMA Serisi veya ağır hizmet tipi TITAN Serisi-ürünleriniz için uygun olup olmadığını öğrenmek için lütfen Leka Makine'den bana ulaşmaktan çekinmeyin. Doğru ürünü bulmanıza yardımcı olmak için buradayız. çözümve sadece 60-90 günlük teslimat süresiyle, fabrikanızda hızlı bir şekilde kullanmanıza yardımcı olabiliriz.

dış bağlantılar:

- Şişirme Kalıplama Sürecinin Temelleri

https://www.ptonline.com/knowledgecenter/blow-molding - Parison Programlama: Nedenler ve Nasıllar

https://www.ptonline.com/articles/parison-programming-the-whys-and-hows - Şişirme Çözümleri - MOOG Inc.

https://www.moog.com/markets/industrial/plastics/blow-molding.html - Ambalajda hafifletme çabaları devam ediyor

https://www.plasticsnews.com/resin-pricing/push-lightweighting-packaging-continues - Şişirme Kalıplama Sorun Giderme Kılavuzu

https://www.exxonmobilchemical.com/en/library/technical-resources/technical-bulletins/blow-molding-troubleshooting-guide - Ambalajlar için UN Düşme Testi

https://www.smithers.com/services/distribution-testing/un-packaging-testing/un-drop-testing - Plastik Makineleri - B&R Endüstriyel Otomasyon

https://www.br-automation.com/en/industries/plastics/ - Parison Duvar Kalınlığı Kontrolü

https://www.fghsystems.com/en/products/parison-wall-thickness-control/ - 3D Şişirme Kalıplama Üzerine Bir Astar

https://www.ptonline.com/articles/a-primer-on-3d-blow-molding - Ekstrüzyon Şişirme Kalıplama

https://www.bpf.co.uk/plastipedia/processes/extrusion_blow_moulding.aspx

0 Yorum