Почему контроллер толщины стенок необходим для современной машины выдувного формования

Если вы когда-нибудь брали в руки пластиковую бутылку из-под стирального порошка, 20-литровую канистру или даже большую пластиковую байдарку, вы держали в руках обманчиво сложный продукт. Вы чувствуете его прочность, замечаете его форму, но, вероятно, не задумываетесь о том, что важнее всего - толщина его стенок. Вы полагаете, что она одинакова по всему периметру, верно?

На самом деле добиться идеальной толщины стенки - это целая наука. И это наука, которая может сделать или сломать производственный бизнес.

Меня зовут Слани Чеуанг, я менеджер по техническим продажам в компании Leka Machine. На протяжении многих лет я стоял на заводских площадках рядом с гудящими машинами для экструзионно-раздувного формования (ЭРФ), помогая клиентам решать их самые сложные производственные задачи. И я могу сказать вам, что самые распространенные - и самые дорогостоящие - проблемы часто сводятся к тому, чтобы доставить пластик в нужное место. Слишком мало в одном месте - и изделие не получится. Слишком много в другом - и вы просто зря тратите деньги.

Герой этой истории - технологическое устройство, называемое регулятор толщины стенкиили то, что мы в индустрии часто называем программатор для парирования.

Считайте, что это мозг машины. Это бесшумная, умная система, работающая в фоновом режиме, чтобы гарантировать, что каждый продукт, который вы производите, будет прочным, легким и прибыльным. В этом путеводительЯ собираюсь приоткрыть занавес и показать вам, что именно представляет собой этот контроллер, как он работает и почему он больше не является дополнительной опцией, а представляет собой абсолютное сердце современного конкурентоспособного выдувного формования.

Что такое контроллер толщины стен?

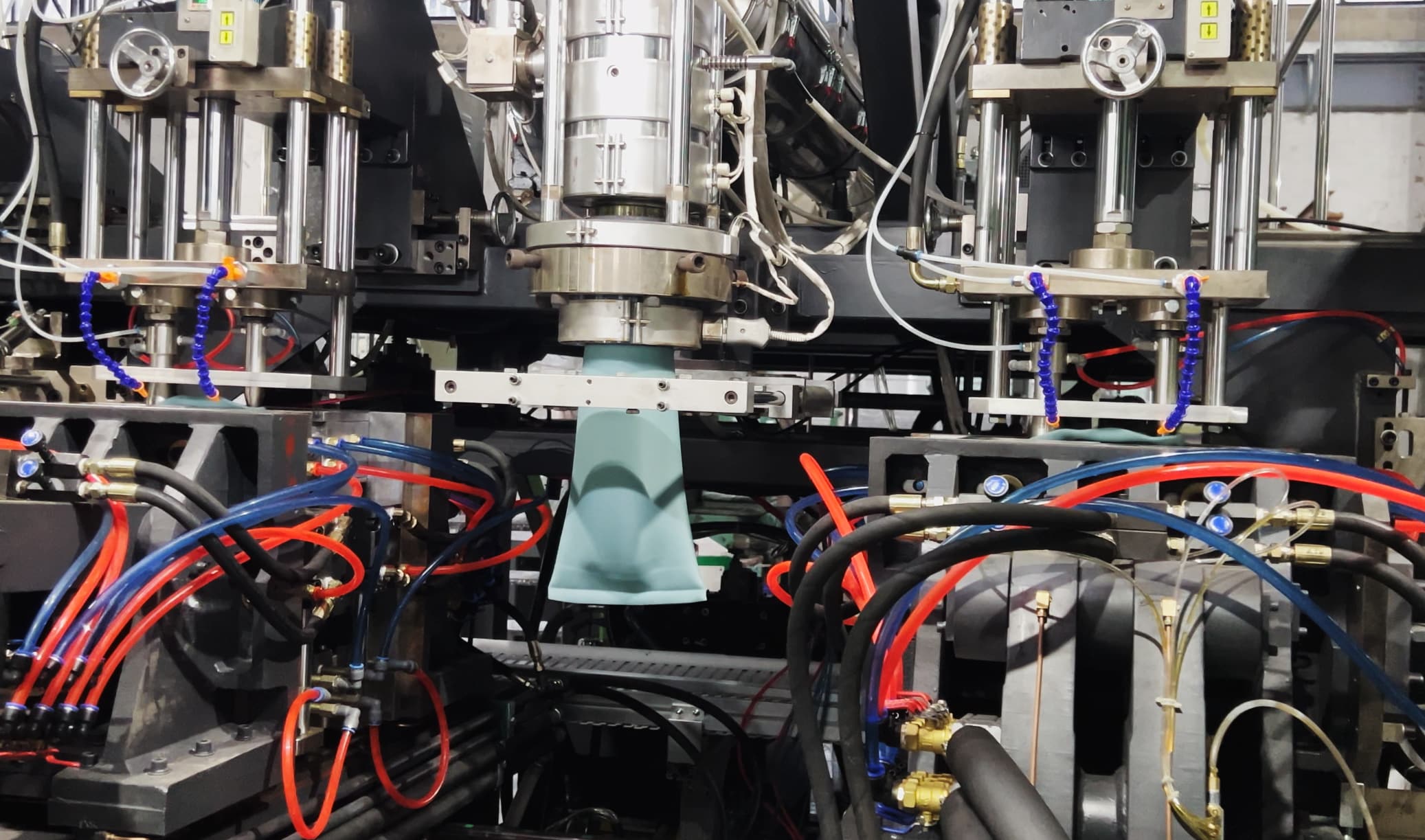

Регулятор толщины стенки - это система на машине экструзионно-выдувного формования (ЭВФ), которая регулирует толщину расплавленного пластика по мере его выхода. Это имеет решающее значение из-за париж.

Паризон является отправной точкой для каждого изделия, изготовленного методом выдувного формования. Представьте его в виде полого трубчатого занавеса из горячего расплавленного пластика, выдавленного вниз. Вокруг нее закрывается пресс-форма, и воздух дует для создания финальной части.

Проблема: гравитация против пластика

Главная сложность заключается в том, что горячий, похожий на жидкость паризон борется с гравитацией. По мере того как он становится длиннее, его собственный Под действием веса он растягивается и истончается в верхней части. Это явление называется саг.

Если бы вы попытались сделать бутылку из этого неровного партизана, то получили бы продукт с:

- Опасно худые плечи.

- Необоснованно тяжелая и расточительная база.

- Низкая прочность при штабелировании.

- Высокий шанс провалить испытания на падение.

Этот процесс привел бы к растрате огромного количества дорогостоящей пластиковой смолы и к созданию дешевого и ненадежного контейнера.

Решение: Интеллектуальное, динамическое управление

Регулятор толщины стенки решает эту фундаментальную проблему. Он динамически и точно изменяет размер отверстия, через которое протекает пластик.

- Это расширяет отверстие, чтобы добавить больше пластика в те части, которые будут растягиваться, например, в верхней части.

- Это сужает отверстие, чтобы использовать меньше пластика там, где он не нужен, например, на дне.

В результате получается паризон разумной формы, толщина которого варьируется по всей длине. Это сконструирован таким образом, чтобы получить конечный продукт с прочными, однородными стенками, отделяющими некачественный товар от высококачественного и экономически выгодного.

От цифрового профиля к физическому продукту: Как контролируется толщина стенок

Как же на самом деле машина выполняет этот высокоскоростной трюк? Это не так сложно, как кажется. Это логичный трехшаговый танец, в котором сочетаются ваши инструкции, умные датчики и быстродействующая механика. Давайте разберемся, как будто мы настраиваем машину для изготовления 20-литровой химической бочки.

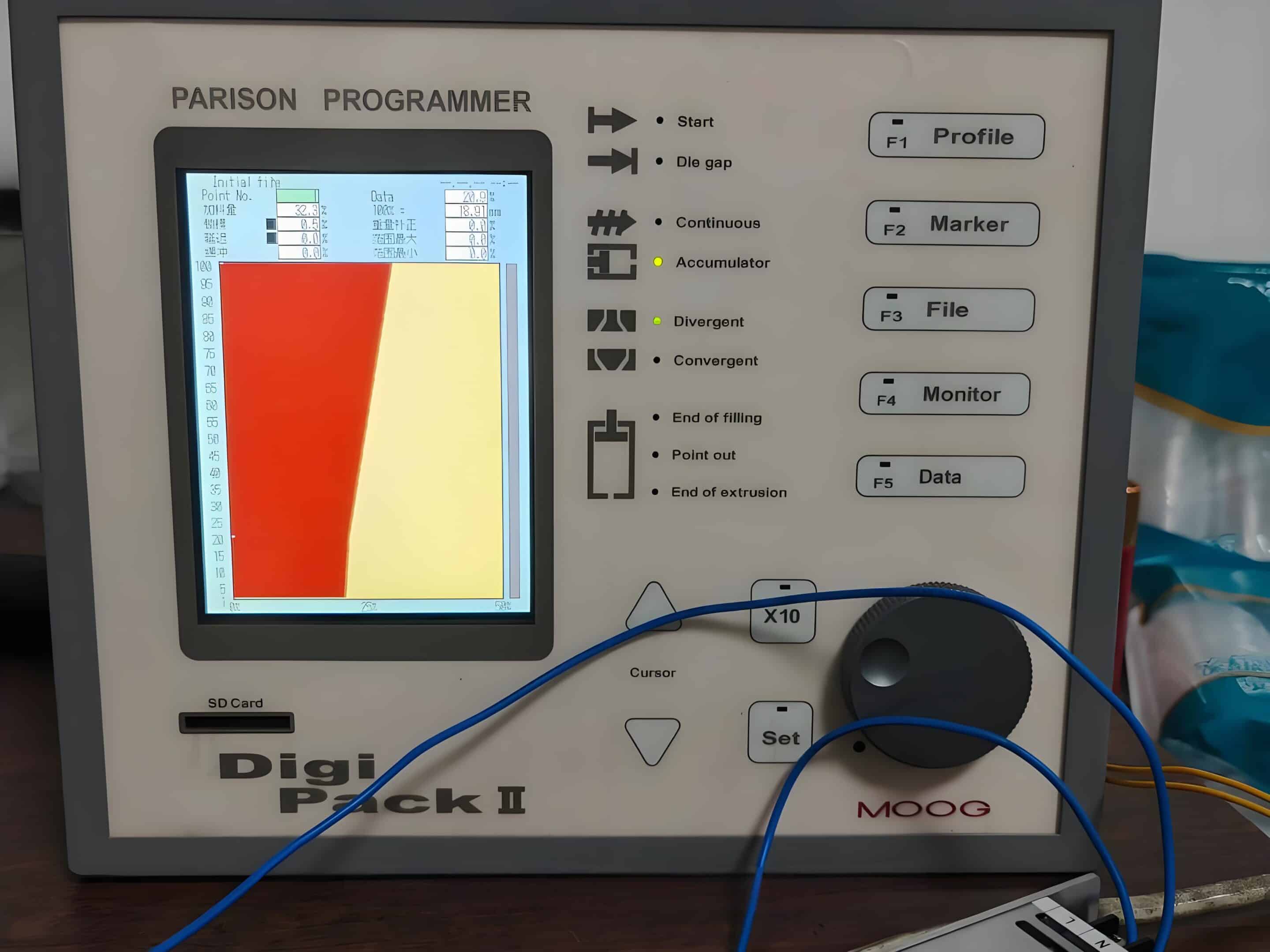

Шаг 1: Программирование профиля (установка точек)

Все начинается с вас, оператора. Вы не пачкаете руки; вы просто даете машине указания. На панели управления машины вы увидите экран, на котором изображен график. Этот график - сердце системы.

- Карта": Горизонтальная ось графика представляет собой длину гарнитура сверху вниз. Вертикальная ось представляет собой желаемую толщину. Ваша задача - создать "карту" или "профиль" на этом графике.

- Установка точек: Для этого необходимо задать определенные значения толщины в различных "точках" по всей длине детали. Для сложной детали можно использовать 100-точечный регулятор. Это Это означает, что у вас есть 100 различных точек по всей длине гарнитура, где вы можете задать определенную толщину.

- Пример из реального мира: Для нашего 20-литрового барабана мы знаем, что верхние углы ручки и нижние углы основания - слабые места, которые нуждаются в дополнительном пластике, чтобы пройти тест на падение с высоты UN. Поэтому на экране мы запрограммируем профиль следующим образом:

- Пункты 1-10 (вверху): Мы увеличили толщину, чтобы придать дополнительный материал плечам и ручке.

- Пункты 11-80 (тело): Мы можем немного уменьшить толщину вдоль плоских, прямых стенок барабана, так как эта область не так сильно растягивается. Это это ключевая область для экономии материалов.

- Точки 81-100 (внизу): Постепенно мы снова увеличиваем толщину, чтобы обеспечить прочность и устойчивость основания, а также прочность верхней части при штабелировании.

Запрограммировав этот профиль, вы даете машине задание. Вы создали цифровой чертеж для идеального сравнения.

Шаг 2: Выдавливание гарнитура и активация контроллера

Теперь вы нажимаете кнопку "Пуск". Экструдер начинает выталкивать расплавленный материал. В тот момент, когда он начинает работать, срабатывает контроллер.

Это Здесь в дело вступают датчики. Датчик, обычно энкодер, подключается к шнеку экструдера. Он измеряет, сколько пластика выдавливается и с какой скоростью. Это очень важно. Контроллер использует эти данные для синхронизации процесса экструзии с созданной вами цифровой картой.

Он знает, с точностью до миллисекунды, какая часть парсиона выходит из головки штампа. Он точно знает, когда выполнить пункт 1 вашей программы, когда выполнить пункт 2 и так далее, вплоть до пункта 100. Эта идеальная синхронизация гарантирует, что запрограммированные изменения будут применены к нужным участкам пластиковой трубки, пока она висит в воздухе.

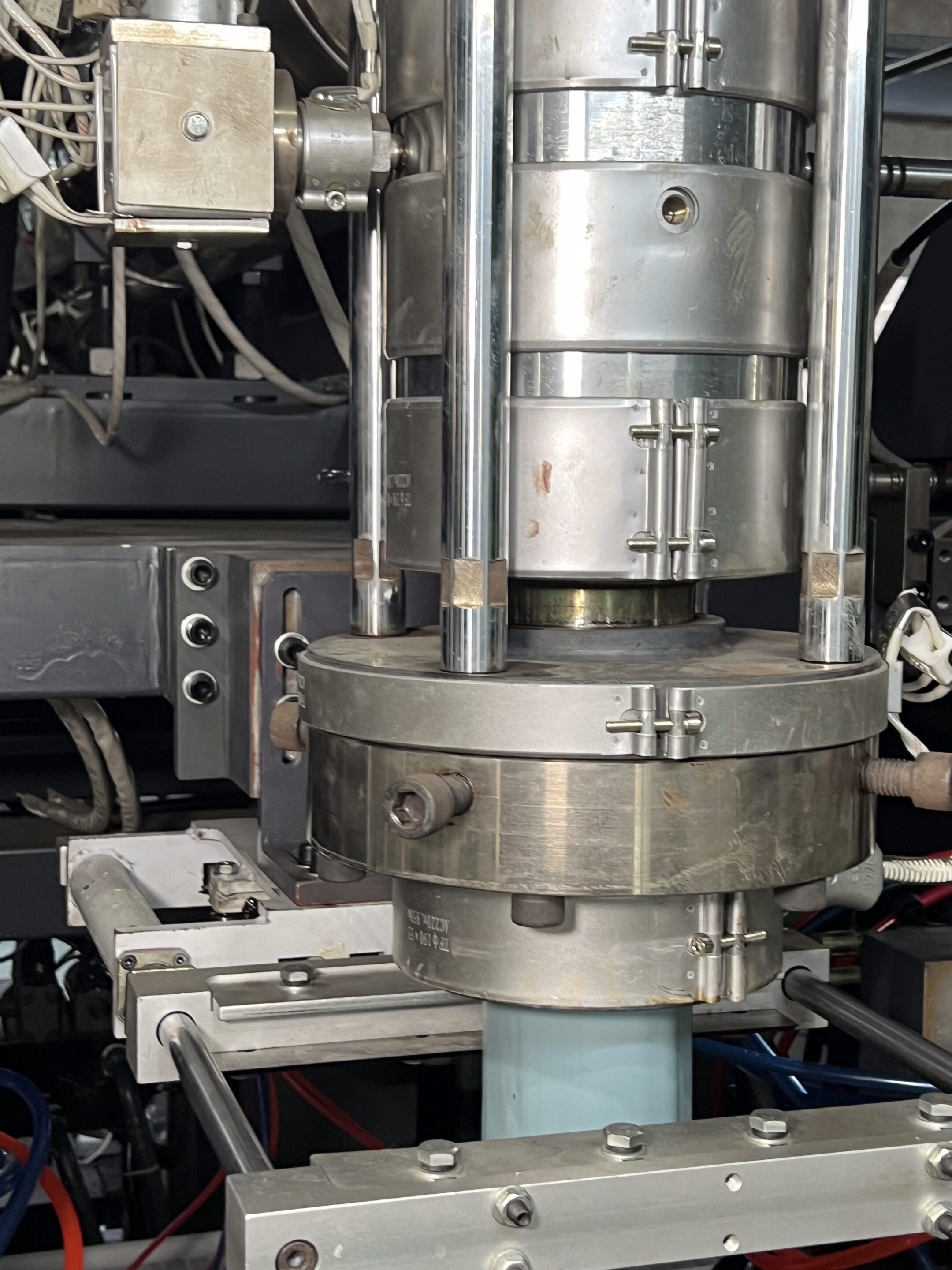

Шаг 3: Привод регулирует зазор между матрицами в режиме реального времени

Это это физическая часть процесса, где цифровые команды превращаются в механические действия. Контроллер, прочитав вашу программу и синхронизировав ее с экструдером, теперь посылает поток крошечных, точных электрических сигналов.

Эти сигналы поступают на сервоклапан. Сервоклапан - это чудо инженерной мысли. Это не простой клапан включения/выключения; он больше похож на инструмент музыканта. Он может преобразовать тонкий электрический сигнал в идеально пропорциональный выходной сигнал. В данном случае он управляет потоком гидравлического масла высокого давления.

Это масло отправляется в гидравлический привод (поршень), соединенный с машиной головка матрицы. Головка пресс-формы - это инструмент в форме пончика, через который проходит пластик. Задача привода - перемещать центральный штифт ("дорн") или гибкое кольцо внутри этого отверстия.

- Когда контроллер хочет сгустить он посылает сигнал на сервоклапан, который толкает привод, чтобы слегка оттянуть штифт назад, увеличивая зазор. Больше пластика вытекает наружу.

- Когда контроллер хочет тонкий на парсон, он посылает другой сигнал, и привод толкает штифт вперед, уменьшая зазор. Меньше пластика вытекает наружу.

Весь этот процесс - ощущение, команда, действие - происходит сотни раз в секунду. Это бесшовная высокоскоростная петля обратной связи. В результате из головки пресс-формы падает завеса расплавленного пластика, толщина которого идеально выверена сверху донизу и готова к формированию прочного, легкого и высококачественного изделия.

(Пункт действий: Здесь можно разместить короткое видео или анимированный GIF, демонстрирующий экструзию паролона с видимыми изменениями толщины).

Почему контроллер толщины стен - не роскошь, а необходимость

В течение длительного времени некоторые производители рассматривали программаторы parison как дорогостоящую опцию. Сегодня, с ростом стоимости материалов, острой конкуренцией и более высокими ожиданиями клиентов, такое мнение устарело. Высококачественный контроллер толщины стенки - это не роскошь, а фундаментальный инструмент для выживания и прибыльности. Давайте разберем четыре ощутимых преимущества, которые непосредственно влияют на ваш бизнес.

Преимущество 1: значительная экономия материалов и снижение производственных затрат

Это это самая простая для понимания выгода, которая привлекает внимание финансового директора. Сырье - сама пластиковая смола - является самой большой статьей расходов при выдувном формовании. Каждый грамм пластика, который вы можете сэкономить без ущерба для качество напрямую влияет на ваш результат.

Контроллер толщины стенок - идеальный инструмент для этого. Он позволяет добиться "облегчения", что является ключевой целью для многих производителей упаковки, особенно в пищевой промышленности, которые стремятся снизить вес бутылки на 10-15%. Это напрямую решает проблему, связанную с необходимостью сокращение расходов на смолу.

Давайте приведем несколько реальных цифр, которые я часто обсуждаю со своими клиентами:

- Продукт: Стандартная канистра из полиэтилена высокой плотности весом 1 кг (1000 г).

- Цель: Консервативное снижение веса 8% с помощью паризонного программирования.

- Экономия на банку: 1000 г x 8% = 80 грамм.

- Производство: Ваша линия работает круглосуточно и производит 3 000 банок в день.

- Daily Savings: 80g/can x 3,000 cans/day = 240,000 grams = 240 kg.

- Annual Savings: 240 kg/day x 350 working days/year = 84,000 kg.

That’s 84 metric tons of HDPE resin you didn’t have to buy. At an average price of, say, USD 1.40 per kg, that translates to an annual saving of $117,600, from a single production line.

Suddenly, the investment in a high-quality machine with a precision controller doesn’t just seem reasonable; it seems essential. Это is before we even factor in the growing pressure from customers and investors to meet ESG (Environmental, Social, and Governance) goals by using less virgin plastic and incorporating more recycled content.

Преимущество 2: превосходная прочность и качество продукции

Saving money is great, but it’s worthless if your products start failing. The true beauty of a wall thickness controller is that it allows you to reduce weight while simultaneously increasing strength where it matters most.

For producers of промышленная упаковка, quality is synonymous with safety and reliability. Their customers need to ship chemicals, food ingredients, and other materials across the country or the world. A container failure is not an option.

- Passing the UN Drop Test: Manufacturers of chemical drums for dangerous goods have to meet stringent UN standards. A key part of this is the drop test. As one customer profile notes, a major pain point is “lower parison swell variation to pass UN drop test”. A controller ensures that the corners and edges—the points of impact—have enough plastic to absorb the shock without splitting.

- Stacking Strength (Top-Load): When you see pallets of bottles or jerry cans stacked high in a warehouse, you’re looking at “top-load” strength in action. The containers at the bottom have to support the weight of everything above them. A controller allows us to design a product with vertical rigidity, preventing it from buckling under pressure, a critical requirement for dairy and beverage plants.

- Downstream Consistency: Inconsistent products cause chaos in automated filling, capping, and labeling lines. A bottle with an uneven neck finish can cause leaks. A container with a distorted body can get jammed in a conveyor. By producing a perfectly consistent part every single time, the controller improves the efficiency of your entire operation.

Преимущество 3: более легкие продукты и ускоренное время цикла

In manufacturing, time is money. The “cycle time”—the total time it takes to produce one part—dictates your factory’s output. Shaving even a single second off your cycle time can result in thousands of extra products per year.

The cooling phase is almost always the longest part of the blow molding cycle. And the thicker the plastic, the longer it takes to cool.

A wall thickness controller helps you speed this up. By eliminating those unnecessarily thick sections of plastic, the entire part has a more uniform and optimized mass. It can cool down and solidify much faster.

Let’s imagine a part with a 22-second cycle time, where 15 seconds of that are just waiting for the part to cool. By using a controller to remove excess material, you might be able to cut the cooling time by 3 seconds. Your cycle time is now 19 seconds.

That doesn’t sound like much, but it’s a 13.6% increase in production speed. For a plant manager whose performance is measured by output and efficiency, this is a massive win. It helps them meet the demands of customers who are constantly replacing or adding capacity every few years.

Преимущество 4: Большая свобода проектирования сложных деталей

Some products are simply impossible to manufacture without a high-level wall thickness controller. As products become more complex and designs more ambitious, parison programming becomes an essential creative tool.

Think about the modern automotive industry. A car’s air-duct system has to snake around the engine bay, avoiding dozens of other components. A fuel tank has to fit into a bizarre, irregular space in the chassis. These are not simple bottles or drums. They are highly technical, asymmetrical parts that must meet incredibly tight dimensional tolerances of +/- 0.5 mm.

A controller allows a machine to handle these challenges. It can create a parison that is thick on one side and thin on the other, preparing it for a mold that has a deep draw in one area and a shallow one in another. It’s what makes 3D suction-blow molding possible, a technique used for many automotive parts.

Это applies to other industries too. Manufacturers of large toys like ride-on cars or slides need to create complex, durable shapes. A simple, uncontrolled parison would never be able to fill out the mold correctly. The wall thickness controller gives engineers the freedom to design better, more innovative, and more efficient products.

Not All Controllers Are Created Equal: Key Specifications

If you’re now convinced that you need a machine with a good controller, the next question is: what makes a controller “good”? When you are comparing machine specifications from different suppliers, there are a few key things to look for that separate the high-performance systems from the basic ones.

Контрольные точки (например, 30, 100, 300 точек): Что вам нужно?

You’ll often see controllers specified by their number of programmable points. Это is a direct measure of their precision.

- 30-Point Controllers: This is a basic level of control. It’s perfectly adequate for simple, round, and symmetrical products like a small milk bottle. It gives you enough control to counteract basic gravitational sag.

- 100-Point Controllers: This is the industry standard for high-quality, general-purpose machines, like our versatile Серия FORMA. It offers a great balance of precision and ease of programming. It gives you enough resolution to handle most jerry cans, consumer packaging, and moderately complex industrial parts.

- 300+ Point Controllers: This is the high-end, reserved for the most demanding приложения. When you’re making a very large and complex part, like a 1000-liter IBC inner bottle on our

- Серия ТИТАН machine, or a sophisticated automotive fuel tank, you need this level of granular control to manage every single curve and corner of the product.

The right number of points depends entirely on your products. Don’t overpay for precision you don’t need, but don’t limit your future capabilities by choosing a system with too little control.

Преимущество качественных компонентов: Почему мы уделяем особое внимание контролю точности

A controller system is more than just a computer screen. It’s a chain of high-tech components, and the entire system is only as strong as its weakest link. A major pain point for any plant manager is downtime and the difficulty of finding skilled technicians to fix complex problems. Это is why we, and other quality machine builders, use globally recognized, top-tier components.

- The Controller (The Brain): The computer itself is often made by industrial automation specialists like B&R or Beckhoff. These are robust, reliable systems designed to work for years in a tough factory environment.

- The Servo Valve (The Heart): As I mentioned, this is arguably the most critical component. Brands like MOOG are legendary in the industry for a reason. Their servo valves are incredibly fast, precise, and can last for tens of millions of cycles without losing accuracy. A cheaper valve might work fine for a while, but it will eventually become slow or inconsistent, leading to product defects and costly downtime.

- The Sensor (The Eyes and Ears): The transducer that measures the actuator’s position needs to be just as accurate. A low-quality sensor can send drifting or noisy signals, confusing the controller and leading to inconsistent wall thickness.

When you invest in a machine from a manufacturer that uses these high-quality components, you’re not just buying a piece of equipment. You’re buying peace of mind. You’re buying reliability, consistency, and the confidence that your production line will keep running smoothly.

Your Parison Control Questions, Answered

Over the years, I’ve been asked hundreds of questions about this technology. Here are the answers to some of the most common ones.

- What is the average material saving with a wall thickness controller? Это is the million-dollar question, and the honest answer is: it depends. The amount of material you can save is directly related to how inefficient your current process is and the shape of your product. For a simple container, you might see savings in the 5% to 8% range. However, for manufacturers specifically focused on lightweighting, achieving a

- 10% to 15% reduction in bottle weight is a common and achievable goal. For a complex part that was previously molded with very thick walls just to be safe, the savings could be 20% or even more. The key takeaway is that the savings are always significant and provide a very fast return on investment.

- Can a parison controller be retrofitted onto an older EBM machine? The short answer is yes, it’s technically possible. The long answer is that it’s a very difficult and expensive project. It’s not as simple as just bolting on a new computer. You would need to perform major “surgery” on the machine’s die head and hydraulic system to install the new servo valve and actuator. You’d also need to integrate all the new wiring and sensors. By the time you account for the cost of the components, the specialized labor, and the machine downtime, you often find that it makes more financial sense to invest that money in a new, modern machine that has a fully integrated and supported system from the factory. A new machine also comes with a warranty and all the other benefits of modern technology.

- How do you troubleshoot uneven wall thickness in blow moulding? Это is a great practical question. If your products suddenly start failing quality control for uneven walls, there’s a logical troubleshooting process to follow.

- Start with the Easiest Fix – The Program: The very first thing to do is look at your wall thickness profile on the controller screen. Did someone accidentally change it? Does it look correct? Try making small adjustments to the program in the problem area and see if it makes a difference.

- Check Your Material: Inconsistent material is a common culprit. If you’re using a mix of virgin resin and recycled regrind, make sure it’s being blended consistently. Poorly mixed regrind can have a different melt flow, which will affect the parison. Also, check for contamination.

- Check Your Temperatures: Look at the temperature readings for all the heating zones on the extruder barrel and the die head. A cold spot or a hot spot can change the viscosity (flowiness) of the plastic, leading to thickness variations.

- Inspect the Machine Hardware: If the software and materials are fine, it’s time to look at the hardware. Check the die head for any signs of wear or damage. Make sure the hydraulic system is at the correct pressure and the servo valve is responding smoothly without any sticking or hesitation.

- What’s the difference between a wall thickness controller and a standard extruder? This question helps clarify the roles of the different parts of the machine. It’s best to use an analogy. Think of the экструдер as the machine’s engine. Its job is to do the heavy lifting. It takes solid plastic pellets from a hopper, uses a powerful screw and heaters to melt them down, and pressurizes that molten plastic to pump it forward. Its only job is to produce a consistent, steady stream of hot plastic. The регулятор толщины стенки, on the other hand, is like the machine’s high-precision steering and throttle system. It doesn’t melt plastic. It sits at the very end of the line, right at the die head, and takes the stream of plastic that the extruder provides. Its job is to intelligently shape and sculpt that stream of plastic, controlling its thickness and profile just before the mold captures it. They are two separate systems that must work together in perfect harmony.

The Right Technology for Your Business

We’ve covered a lot of ground, from basic principles to advanced specifications. The single most important takeaway is this: in the past, making a quality product meant making it heavy. You had to make the entire part thick enough just to ensure that its weakest spot was still strong enough. Это was simple, but it was also incredibly wasteful.

Today, technology allows us to be smart. It allows us to be precise.

A modern wall thickness control system is the key to decoupling weight from strength. It lets you make products that are lighter, stronger, and cheaper to produce. It increases your factory’s output, reduces your environmental footprint, and gives you the freedom to create more innovative designs.

When you invest in an машины для экструзионно-выдувного формования, you are making a decision that will affect your business for the next decade or more. Choosing a machine with a powerful, reliable, and precise wall thickness controller is one of the surest ways to guarantee that your investment pays off.

If you have more questions or want to discuss which type of machine—whether from our versatile Серия FORMA or our heavy-duty Серия ТИТАН—is the right fit for your specific products, please feel free to reach out to me at Leka Machine. We’re here to help you find the right решение, and with a delivery time of just 60-90 days, we can help you get it on your factory floor quickly.

external links:

- Blow Molding Process Fundamentals

https://www.ptonline.com/knowledgecenter/blow-molding - Parison Programming: The Whys and Hows

https://www.ptonline.com/articles/parison-programming-the-whys-and-hows - Blow Molding Solutions – MOOG Inc.

https://www.moog.com/markets/industrial/plastics/blow-molding.html - Push for lightweighting in packaging continues

https://www.plasticsnews.com/resin-pricing/push-lightweighting-packaging-continues - Blow Molding Troubleshooting Guide

https://www.exxonmobilchemical.com/en/library/technical-resources/technical-bulletins/blow-molding-troubleshooting-guide - UN Drop Testing for Packaging

https://www.smithers.com/services/distribution-testing/un-packaging-testing/un-drop-testing - Plastics Machines – B&R Industrial Automation

https://www.br-automation.com/en/industries/plastics/ - Parison Wall Thickness Control

https://www.fghsystems.com/en/products/parison-wall-thickness-control/ - A Primer on 3D Blow Molding

https://www.ptonline.com/articles/a-primer-on-3d-blow-molding - (ЭВФ): Ключевая матрица решений

https://www.bpf.co.uk/plastipedia/processes/extrusion_blow_moulding.aspx

0 Комментариев