Por que um controlador de espessura de parede é essencial para a moderna máquina de moldagem por sopro

Se você já pegou uma garrafa plástica de sabão em pó, um galão de 20 litros ou até mesmo um grande caiaque de plástico, você segurou um produto enganosamente complexo. Você sente sua robustez, percebe seu formato, mas provavelmente não pensa no que é mais importante: a espessura de suas paredes. Você presumiria que ela é a mesma em toda a volta, certo?

Na realidade, obter a espessura perfeita da parede é uma ciência oculta. E é uma ciência que pode ser decisiva para o sucesso ou fracasso de uma empresa de manufatura.

Meu nome é Slany Cheuang e sou gerente técnico de vendas da Leka Machine. Durante anos, estive no chão de fábrica ao lado de máquinas de moldagem por extrusão e sopro (EBM), ajudando os clientes a resolver seus desafios de produção mais difíceis. E posso lhe dizer que os problemas mais comuns - e mais caros - geralmente se resumem a colocar o plástico no lugar certo. Se houver muito pouco plástico em um ponto, o produto falhará. Se colocar muito em outro, estará desperdiçando dinheiro.

O herói dessa história é uma peça de tecnologia chamada controlador de espessura de paredeou o que nós, no setor, costumamos chamar de programador de parison.

Pense nele como o cérebro da máquina. É o sistema silencioso e inteligente que trabalha em segundo plano para garantir que cada produto que você fabrica seja forte, leve e lucrativo. Nesse guiaEm uma entrevista com o Dr. Kolberg, vou puxar a cortina e mostrar exatamente o que é esse controlador, como ele faz sua mágica e por que ele não é mais um extra opcional, mas o coração absoluto da moldagem por sopro moderna e competitiva.

O que exatamente é um controlador de espessura de parede?

Um controlador de espessura de parede é um sistema em uma máquina de moldagem por extrusão e sopro (EBM) que ajusta a espessura do plástico fundido à medida que ele sai. Isso é fundamental por causa da comparação.

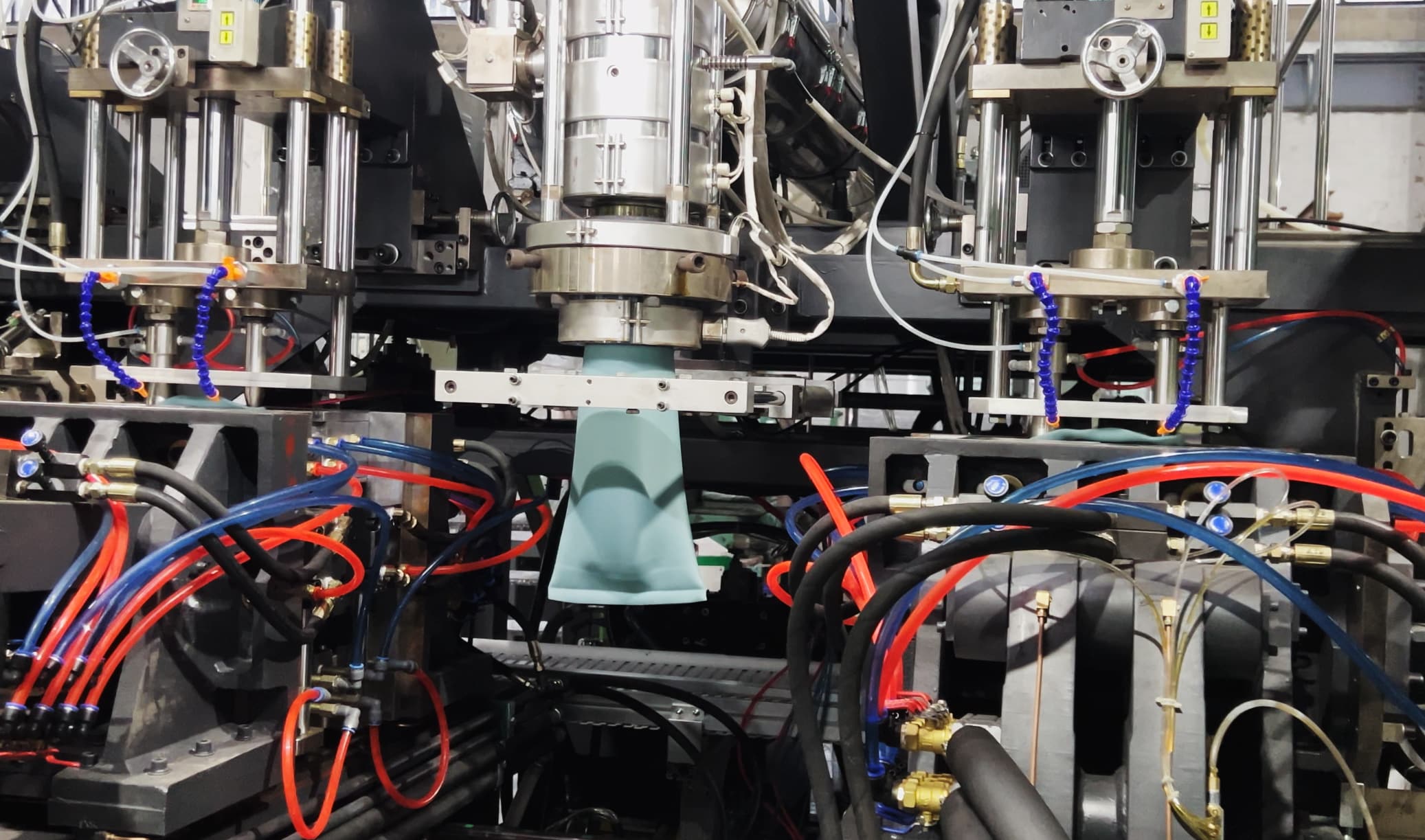

O parison é o ponto de partida de todo produto moldado por sopro. Pense nele como uma cortina oca, em forma de tubo, de plástico quente e derretido extrudado para baixo. Um molde se fecha em torno dele, e o ar golpes para criar a parte final.

O problema: gravidade vs. plástico

O principal desafio é que o parison quente, semelhante a um líquido, luta contra a gravidade. À medida que se torna mais longo, seu próprio O peso faz com que ele se estique e se afine na parte superior. Esse fenômeno é chamado de afundar.

Se você tentasse fazer uma garrafa com essa comparação desigual, obteria um produto com:

- Ombros perigosamente finos.

- Uma base desnecessariamente pesada e desperdiçadora.

- Baixa resistência ao empilhamento.

- Uma grande chance de reprovação nos testes de queda.

Esse processo desperdiçaria uma enorme quantidade de resina plástica cara e resultaria em um contêiner barato e não confiável.

A solução: Controle inteligente e dinâmico

Um controlador de espessura de parede resolve esse problema fundamental. Ele altera de forma dinâmica e precisa o tamanho da abertura em que o plástico flui.

- Ele amplia a abertura para adicionar mais plástico às seções que se esticarão, como a parte superior.

- Ele estreita a abertura para usar menos plástico onde ele não é necessário, como na parte inferior.

O resultado é um parison de formato inteligente com espessura que varia ao longo de seu comprimento. Isso é projetado para produzir um produto final com paredes fortes e uniformes, separando um item de baixa qualidade de um de alta qualidade e econômico.

Do perfil digital ao produto físico: Como a espessura da parede é controlada

Então, como a máquina realmente realiza esse truque de mágica em alta velocidade? Não é tão complicado quanto parece. É uma dança lógica de três etapas que combina suas instruções, sensores inteligentes e mecânica de ação rápida. Vamos analisar o processo como se estivéssemos configurando uma máquina para fazer um tambor químico de 20 litros.

Etapa 1: Programação do perfil (definição dos pontos)

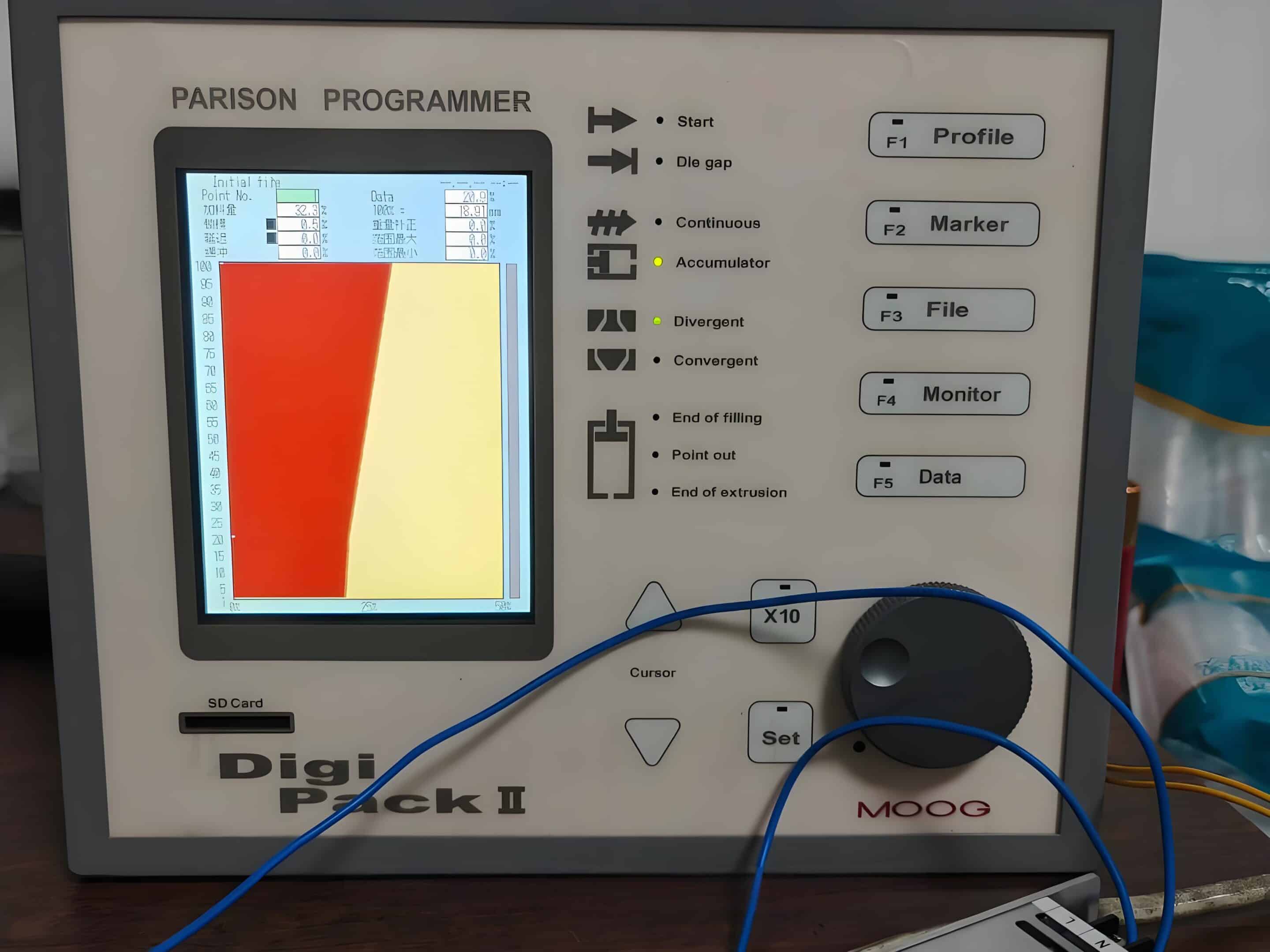

Tudo começa com você, o operador. Você não suja as mãos; apenas dá instruções à máquina. No painel de controle da máquina, você verá uma tela que mostra um gráfico. Esse gráfico é o coração do sistema.

- O "Mapa": O eixo horizontal do gráfico representa o comprimento do parison, de cima para baixo. O eixo vertical representa a espessura desejada. Seu trabalho é criar um "mapa" ou um "perfil" nesse gráfico.

- Definição dos pontos: Para isso, você define valores específicos de espessura em vários "pontos" ao longo do comprimento do parison. Para uma peça complexa, você pode usar um controlador de 100 pontos. Isso significa que você tem 100 pontos diferentes ao longo do comprimento do parison onde pode comandar uma espessura específica.

- Um exemplo do mundo real: Para o nosso tambor de 20 litros, sabemos que os cantos superiores da alça e os cantos inferiores da base são pontos fracos que precisam de plástico extra para passar em um teste de queda da ONU. Portanto, na tela, programaríamos o perfil da seguinte forma:

- Pontos 1-10 (parte superior): Aumentamos a espessura aqui para dar mais material à área do ombro e da alça.

- Pontos 11-80 (Corpo): Podemos diminuir um pouco a espessura ao longo das paredes planas e retas do tambor, pois essa área não se estica tanto. Isso é uma área fundamental para a economia de material.

- Pontos 81-100 (parte inferior): Aumentamos gradualmente a espessura novamente para garantir que a base seja forte e estável, proporcionando boa resistência à carga superior para empilhamento.

Depois de programar esse perfil, você deu à máquina sua missão. Você criou o projeto digital para uma comparação perfeita.

Etapa 2: Extrusão do parison e ativação do controlador

Agora, você pressiona o botão "start". A extrusora começa a empurrar o parison derretido para fora. No momento em que ela começa, o controlador entra em ação.

Isso É aí que entram os sensores. Um sensor, normalmente um codificador, é conectado ao parafuso da extrusora. Ele mede exatamente a quantidade de plástico que está sendo empurrada para fora e a velocidade. Esse tempo é fundamental. O controlador usa esses dados para sincronizar o processo de extrusão com o mapa digital que você criou.

Ele sabe, com precisão de milissegundos, qual parte do parison está saindo da cabeça da matriz. Ele sabe exatamente quando executar o Ponto 1 de seu programa, quando executar o Ponto 2 e assim por diante, até o Ponto 100. Essa sincronização perfeita garante que as alterações programadas sejam aplicadas às seções corretas do tubo de plástico enquanto ele está suspenso no ar.

Etapa 3: O atuador ajusta a folga da matriz em tempo real

Isso é a parte física do processo, em que os comandos digitais se transformam em ação mecânica. O controlador, depois de ler seu programa e sincronizar com a extrusora, agora envia um fluxo de sinais elétricos minúsculos e precisos.

Esses sinais vão para um válvula servo. Uma servoválvula é uma maravilha da engenharia. Não é uma simples válvula liga/desliga; é mais como um instrumento de músico. Ela pode traduzir um sinal elétrico delicado em uma saída perfeitamente proporcional. Nesse caso, ela controla o fluxo de óleo hidráulico de alta pressão.

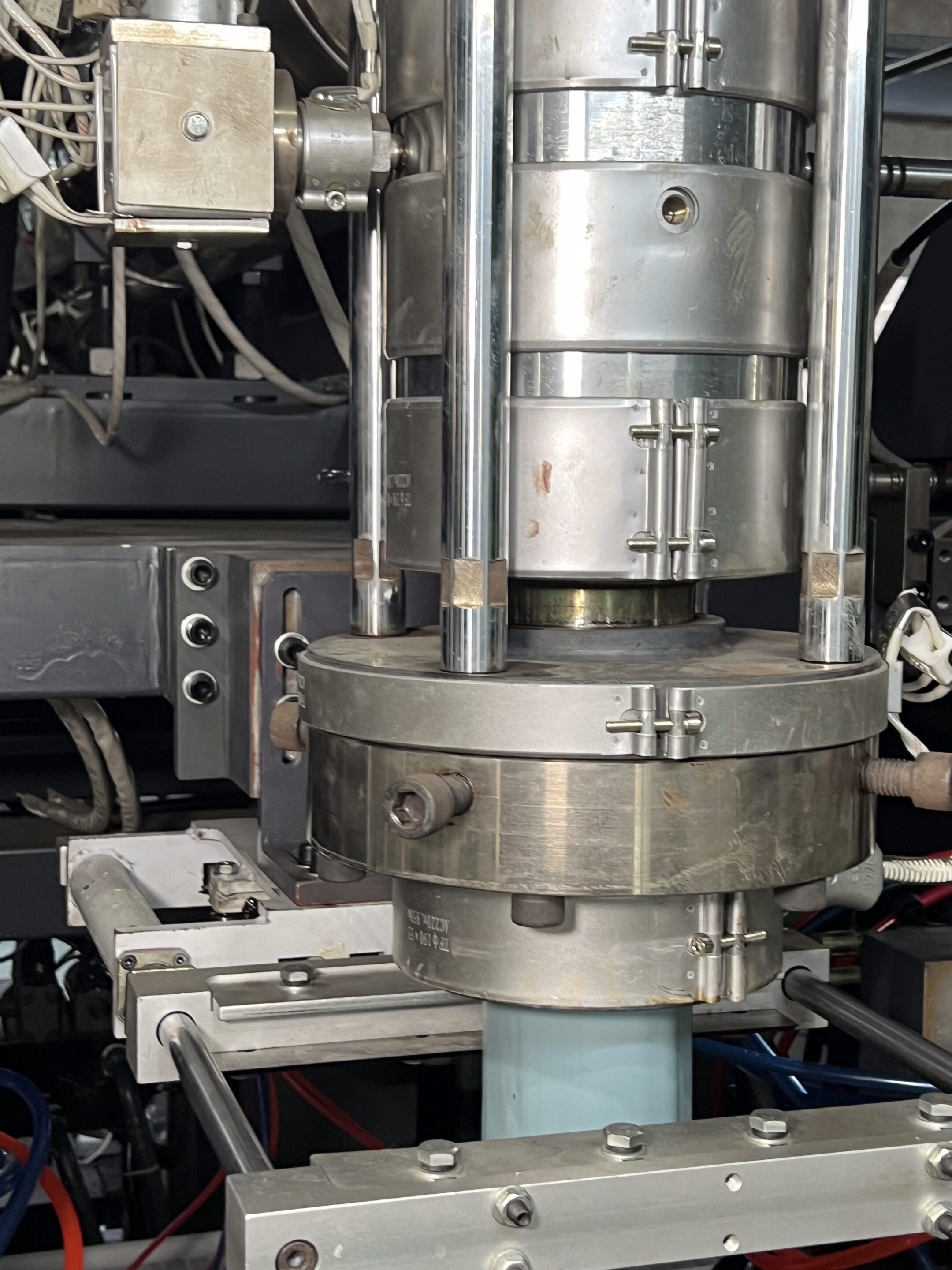

Esse óleo é enviado para um atuador hidráulico (um pistão) conectado ao sistema de cabeça da matriz. O cabeçote da matriz é a ferramenta em forma de rosca pela qual o plástico flui. A função do atuador é mover um pino central (o "mandril") ou um anel flexível dentro da abertura da rosca.

- Quando o controlador quiser engrossar O pino de plástico é colocado em uma posição de equilíbrio, o que envia um sinal para a servoválvula, que empurra o atuador para puxar o pino ligeiramente para trás, aumentando a folga. Mais plástico flui para fora.

- Quando o controlador quiser fino o parison, ele envia um sinal diferente, e o atuador empurra o pino para frente, diminuindo a lacuna. Menos plástico flui para fora.

Todo esse processo - sentir, comandar, acionar - ocorre centenas de vezes por segundo. É um loop de feedback contínuo e de alta velocidade. O resultado é uma cortina de plástico derretido caindo do cabeçote da matriz, com sua espessura perfeitamente esculpida de cima para baixo, pronta para ser moldada em um produto forte, leve e de alta qualidade.

(Item de ação: Um vídeo curto ou GIF animado mostrando um parison sendo extrudado com alterações visíveis de espessura seria colocado aqui).

Por que um controlador de espessura de parede não é um luxo, mas uma necessidade

Durante muito tempo, alguns fabricantes consideraram os programadores de parison uma opção cara. Hoje, com o aumento dos custos dos materiais, a concorrência intensa e as expectativas mais altas dos clientes, esse pensamento está obsoleto. Um controlador de espessura de parede de alta qualidade não é um luxo; é uma ferramenta fundamental para a sobrevivência e a lucratividade. Vamos detalhar os quatro benefícios tangíveis que afetam diretamente seus negócios.

Benefício 1: Economia drástica de material e custos de produção mais baixos

Isso é o benefício mais fácil de entender e o que chama a atenção do CFO. A matéria-prima - a própria resina plástica - é o maior custo da moldagem por sopro. Cada grama de plástico que você pode economizar sem comprometer qualidade vai diretamente para seu resultado final.

Um controlador de espessura de parede é a melhor ferramenta para isso. Ele permite que você obtenha "leveza", uma meta fundamental para muitos produtores de embalagens, especialmente os de alimentos e bebidas que desejam reduzir o peso das garrafas em 10-15%. Isso aborda diretamente o ponto problemático da necessidade de reduzir custos de resina.

Vamos analisar alguns números do mundo real que costumo discutir com meus clientes:

- O produto: Um galão padrão de PEAD de 1 kg (1000 g).

- O objetivo: Uma redução conservadora do peso do 8% usando programação de parison.

- Economia por lata: 1000g x 8% = 80 gramas.

- Produção: Sua linha funciona 24 horas por dia, 7 dias por semana e produz 3.000 latas por dia.

- Economia diária: 80g/lata x 3.000 latas/dia = 240.000 gramas = 240 kg.

- Economia anual: 240 kg/dia x 350 dias úteis/ano = 84.000 kg.

Isso é 84 toneladas métricas de resina HDPE que você não precisou comprar. A um preço médio de, digamos, US$ 1,40 por kg, isso se traduz em uma economia anual de $117,600em uma única linha de produção.

De repente, o investimento em uma máquina de alta qualidade com um controlador de precisão não parece apenas razoável; parece essencial. Isso Isso antes mesmo de levarmos em conta a crescente pressão dos clientes e investidores para atender às metas de ESG (Environmental, Social, and Governance) usando menos plástico virgem e incorporando mais conteúdo reciclado.

Benefício 2: Força e qualidade superiores do produto

Economizar dinheiro é ótimo, mas não vale a pena se seus produtos começarem a falhar. A verdadeira beleza de um controlador de espessura de parede é que ele permite que você reduzir peso e, ao mesmo tempo crescente força onde é mais importante.

Para produtores de embalagens industriaisA qualidade é sinônimo de segurança e confiabilidade. Seus clientes precisam enviar produtos químicos, ingredientes alimentícios e outros materiais para todo o país ou para o mundo. Uma falha no contêiner não é uma opção.

- Passando no teste de queda da ONU: Os fabricantes de tambores para produtos químicos perigosos precisam atender aos rigorosos padrões da ONU. Uma parte importante desse processo é o teste de queda. Conforme observado no perfil de um cliente, um dos principais pontos problemáticos é a "variação da dilatação do parison inferior para passar no teste de queda da ONU". Um controlador garante que os cantos e as bordas - os pontos de impacto - tenham plástico suficiente para absorver o choque sem rachar.

- Força de empilhamento (carga superior): Quando você vê paletes de garrafas ou galões empilhados em um armazém, está vendo a força da "carga superior" em ação. Os contêineres na parte inferior precisam suportar o peso de tudo o que está acima deles. Um controlador nos permite projetar um produto com rigidez vertical, evitando que ele se curve sob pressão, um requisito essencial para fábricas de laticínios e bebidas.

- Consistência downstream: Produtos inconsistentes causam caos em linhas automatizadas de envase, fechamento e rotulagem. Uma garrafa com acabamento irregular no gargalo pode causar vazamentos. Um recipiente com o corpo distorcido pode ficar preso em um transportador. Ao produzir uma peça perfeitamente consistente todas as vezes, o controlador aumenta a eficiência de toda a sua operação.

Benefício 3: Produtos mais leves e tempos de ciclo mais rápidos

Na manufatura, tempo é dinheiro. O "tempo de ciclo" - o tempo total necessário para produzir uma peça - determina a produção de sua fábrica. A redução de um único segundo em seu tempo de ciclo pode resultar em milhares de produtos a mais por ano.

A fase de resfriamento é quase sempre a parte mais longa do ciclo de moldagem por sopro. E quanto mais espesso o plástico, mais tempo leva para esfriar.

Um controlador de espessura de parede ajuda a acelerar esse processo. Ao eliminar essas seções desnecessariamente grossas de plástico, a peça inteira tem uma massa mais uniforme e otimizada. Ela pode esfriar e solidificar muito mais rapidamente.

Vamos imaginar uma peça com um tempo de ciclo de 22 segundos, dos quais 15 segundos são apenas para esperar o resfriamento da peça. Ao usar um controlador para remover o excesso de material, você poderá reduzir o tempo de resfriamento em 3 segundos. Seu tempo de ciclo agora é de 19 segundos.

Isso não parece muito, mas é um aumento de 13,6% na velocidade de produção. Para um gerente de fábrica cujo desempenho é medido pela produção e pela eficiência, essa é uma grande vitória. Isso os ajuda a atender às demandas dos clientes que estão constantemente substituindo ou aumentando a capacidade a cada poucos anos.

Benefício 4: Maior liberdade de projeto para peças complexas

Alguns produtos são simplesmente impossíveis de fabricar sem um controlador de espessura de parede de alto nível. À medida que os produtos se tornam mais complexos e os projetos mais ambiciosos, a programação de parison se torna uma ferramenta criativa essencial.

Pense no setor automotivo moderno. O sistema de dutos de ar de um carro precisa serpentear ao redor do compartimento do motor, evitando dezenas de outros componentes. Um tanque de combustível precisa caber em um espaço bizarro e irregular no chassi. Não se trata de simples garrafas ou tambores. São peças altamente técnicas e assimétricas que precisam atender a tolerâncias dimensionais incrivelmente rígidas de +/- 0,5 mm.

Um controlador permite que a máquina lide com esses desafios. Ele pode criar um parison grosso de um lado e fino do outro, preparando-o para um molde que tenha um desenho profundo em uma área e um raso em outra. É isso que torna possível a moldagem 3D por sucção e sopro, uma técnica usada para muitas peças automotivas.

Isso também se aplica a outros setores. Os fabricantes de brinquedos grandes, como carros de passeio ou escorregadores, precisam criar formas complexas e duráveis. Um parison simples e sem controle nunca seria capaz de preencher o molde corretamente. O controlador de espessura de parede dá aos engenheiros a liberdade de projetar produtos melhores, mais inovadores e mais eficientes.

Nem todos os controladores são criados da mesma forma: Principais especificações

Se agora você está convencido de que precisa de uma máquina com um bom controlador, a próxima pergunta é: o que torna um controlador "bom"? Quando estiver comparando as especificações de máquinas de diferentes fornecedores, há alguns aspectos importantes a serem observados que separam os sistemas de alto desempenho dos básicos.

Pontos de controle (por exemplo, 30, 100, 300 pontos): O que você precisa?

Você verá com frequência controladores especificados pelo número de pontos programáveis. Isso é uma medida direta de sua precisão.

- Controladores de 30 pontos: Esse é um nível básico de controle. É perfeitamente adequado para produtos simples, redondos e simétricos, como uma pequena garrafa de leite. Ele oferece controle suficiente para neutralizar a queda gravitacional básica.

- Controladores de 100 pontos: Esse é o padrão do setor para máquinas de alta qualidade e de uso geral, como a nossa versátil Série FORMA. Ele oferece um ótimo equilíbrio entre precisão e facilidade de programação. Oferece resolução suficiente para lidar com a maioria dos galões, embalagens de consumo e peças industriais moderadamente complexas.

- Mais de 300 controladores de ponto: Esse é o topo de linha, reservado para os mais exigentes aplicativos. Quando você está fabricando uma peça muito grande e complexa, como uma garrafa interna de IBC de 1000 litros em nosso

- Série TITAN ou um tanque de combustível automotivo sofisticado, é necessário esse nível de controle granular para gerenciar cada curva e canto do produto.

O número certo de pontos depende inteiramente de seus produtos. Não pague a mais por uma precisão que não precisa, mas não limite seus recursos futuros escolhendo um sistema com pouco controle.

A vantagem dos componentes de qualidade: Por que nos concentramos no controle de precisão

Um sistema de controle é mais do que apenas uma tela de computador. É uma cadeia de componentes de alta tecnologia, e todo o sistema é tão forte quanto o seu elo mais fraco. Um dos principais problemas para qualquer gerente de fábrica é o tempo de inatividade e a dificuldade de encontrar técnicos qualificados para consertar problemas complexos. Isso é o motivo pelo qual nós, e outros fabricantes de máquinas de qualidade, usamos componentes de primeira linha reconhecidos mundialmente.

- O controlador (o cérebro): O próprio computador geralmente é fabricado por especialistas em automação industrial, como a B&R ou a Beckhoff. Esses são sistemas robustos e confiáveis, projetados para funcionar durante anos em um ambiente de fábrica difícil.

- A válvula servo (o coração): Como mencionei, esse é, sem dúvida, o componente mais importante. Marcas como a MOOG são lendárias no setor por um motivo. Suas servoválvulas são incrivelmente rápidas, precisas e podem durar dezenas de milhões de ciclos sem perder a precisão. Uma válvula mais barata pode funcionar bem por um tempo, mas acabará se tornando lenta ou inconsistente, levando a defeitos no produto e a um tempo de inatividade dispendioso.

- O sensor (os olhos e os ouvidos): O transdutor que mede a posição do atuador precisa ser igualmente preciso. Um sensor de baixa qualidade pode enviar sinais com desvios ou ruídos, confundindo o controlador e levando a uma espessura de parede inconsistente.

Quando você investe em uma máquina de um fabricante que usa esses componentes de alta qualidade, você não está apenas comprando um equipamento. Você está comprando tranquilidade. Está adquirindo confiabilidade, consistência e a confiança de que sua linha de produção continuará funcionando sem problemas.

Respostas às suas perguntas sobre controle de parison

Ao longo dos anos, já me fizeram centenas de perguntas sobre essa tecnologia. Aqui estão as respostas para algumas das mais comuns.

- Qual é a economia média de material com um controlador de espessura de parede? Isso é a pergunta de um milhão de dólares, e a resposta honesta é: depende. A quantidade de material que você pode economizar está diretamente relacionada ao grau de ineficiência do seu processo atual e ao formato do seu produto. Para um contêiner simples, você pode ver uma economia na ordem de 5% a 8% gama. No entanto, para os fabricantes que se concentram especificamente na redução de peso, alcançar um

- 10% a 15% a redução do peso da mamadeira é uma meta comum e alcançável. Para uma peça complexa que foi moldada anteriormente com paredes muito espessas, por segurança, a economia pode ser de 20% ou até mais. A principal conclusão é que a economia é sempre significativa e proporciona um retorno muito rápido do investimento.

- Um controlador de parison pode ser adaptado a uma máquina EBM mais antiga? A resposta curta é sim, é tecnicamente possível. A resposta longa é que se trata de um projeto muito difícil e caro. Não é tão simples quanto instalar um novo computador. Você precisaria realizar uma grande "cirurgia" no cabeçote da máquina e no sistema hidráulico para instalar a nova servoválvula e o atuador. Também seria necessário integrar toda a nova fiação e os sensores. Quando você contabiliza o custo dos componentes, a mão de obra especializada e o tempo de inatividade da máquina, muitas vezes descobre que faz mais sentido, do ponto de vista financeiro, investir esse dinheiro em uma máquina nova e moderna que tenha um sistema totalmente integrado e com suporte de fábrica. Uma máquina nova também vem com uma garantia e todos os outros benefícios da tecnologia moderna.

- Como solucionar problemas de espessura de parede irregular em moldagem por sopro? Isso é uma ótima pergunta prática. Se, de repente, seus produtos começarem a ser reprovados no controle de qualidade por causa de paredes irregulares, há um processo lógico de solução de problemas a ser seguido.

- Comece com a correção mais fácil - o programa: A primeira coisa a fazer é examinar o perfil de espessura da parede na tela do controlador. Alguém o alterou acidentalmente? Ele parece correto? Tente fazer pequenos ajustes no programa na área problemática e veja se isso faz alguma diferença.

- Verifique seu material: O material inconsistente é um culpado comum. Se estiver usando uma mistura de resina virgem e material reciclado, verifique se a mistura está sendo feita de forma consistente. O material reciclado mal misturado pode ter um fluxo de fusão diferente, o que afetará o parison. Além disso, verifique se há contaminação.

- Verifique suas temperaturas: Observe as leituras de temperatura de todas as zonas de aquecimento no cilindro da extrusora e no cabeçote da matriz. Um ponto frio ou um ponto quente pode alterar a viscosidade (fluidez) do plástico, levando a variações de espessura.

- Inspecione o hardware da máquina: Se o software e os materiais estiverem bons, é hora de examinar o hardware. Verifique se há sinais de desgaste ou danos no cabeçote da matriz. Certifique-se de que o sistema hidráulico esteja na pressão correta e que a servoválvula esteja respondendo suavemente, sem qualquer travamento ou hesitação.

- Qual é a diferença entre um controlador de espessura de parede e uma extrusora padrão? Essa pergunta ajuda a esclarecer as funções das diferentes partes da máquina. É melhor usar uma analogia. Pense na extrusora como o motor da máquina. Sua função é fazer o trabalho pesado. Ela pega pellets de plástico sólidos de um funil, usa uma rosca potente e aquecedores para derretê-los e pressuriza o plástico derretido para bombeá-lo para frente. Sua única função é produzir um fluxo consistente e constante de plástico quente. O controlador de espessura de paredePor outro lado, é como o sistema de direção e aceleração de alta precisão da máquina. Ele não derrete o plástico. Ele fica no final da linha, bem na cabeça da matriz, e recebe o fluxo de plástico que a extrusora fornece. Seu trabalho é moldar e esculpir de forma inteligente esse fluxo de plástico, controlando sua espessura e perfil pouco antes de o molde capturá-lo. São dois sistemas separados que devem trabalhar juntos em perfeita harmonia.

A tecnologia certa para sua empresa

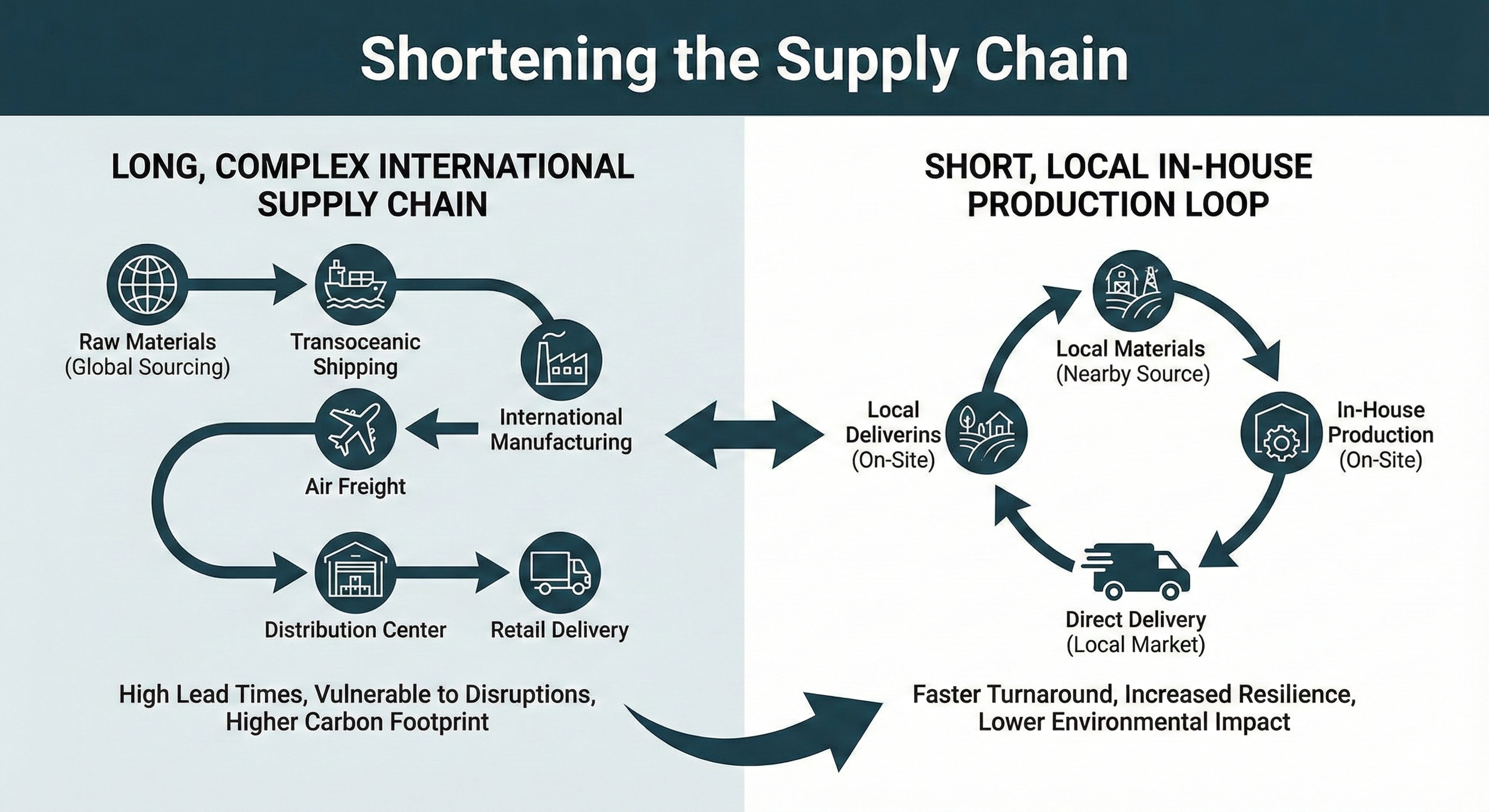

Cobrimos muitos aspectos, desde os princípios básicos até as especificações avançadas. A conclusão mais importante é a seguinte: no passado, fabricar um produto de qualidade significava torná-lo pesado. Era preciso fazer com que toda a peça fosse espessa o suficiente para garantir que o ponto mais fraco ainda fosse suficientemente forte. Isso era simples, mas também gerava um desperdício incrível.

Hoje, a tecnologia nos permite ser inteligentes. Ela nos permite ser precisos.

Um sistema moderno de controle de espessura de parede é a chave para dissociar o peso da resistência. Ele permite que você fabrique produtos mais leves, mais fortes e mais baratos. Ele aumenta a produção de sua fábrica, reduz sua pegada ambiental e lhe dá a liberdade de criar projetos mais inovadores.

Quando você investe em um máquina de moldagem por extrusão e soproSe você não tiver um controlador de espessura de parede, estará tomando uma decisão que afetará seus negócios pela próxima década ou mais. A escolha de uma máquina com um controlador de espessura de parede potente, confiável e preciso é uma das maneiras mais seguras de garantir que seu investimento seja compensado.

Se você tiver mais perguntas ou quiser discutir qual tipo de máquina, seja ela de nossa versátil linha de produtos ou de nossos produtos, você pode usar. Série FORMA ou nosso Série TITANé a opção certa para seus produtos específicos, sinta-se à vontade para entrar em contato comigo na Leka Machine. Estamos aqui para ajudá-lo a encontrar o produto certo para você. soluçãoe com um prazo de entrega de apenas 60 a 90 dias, podemos ajudá-lo a colocá-lo rapidamente no chão de fábrica.

links externos:

- Fundamentos do processo de moldagem por sopro

https://www.ptonline.com/knowledgecenter/blow-molding - Programação Parison: Os porquês e como

https://www.ptonline.com/articles/parison-programming-the-whys-and-hows - Soluções de moldagem por sopro - MOOG Inc.

https://www.moog.com/markets/industrial/plastics/blow-molding.html - O impulso para a redução do peso das embalagens continua

https://www.plasticsnews.com/resin-pricing/push-lightweighting-packaging-continues - Guia de solução de problemas de moldagem por sopro

https://www.exxonmobilchemical.com/en/library/technical-resources/technical-bulletins/blow-molding-troubleshooting-guide - Teste de queda da ONU para embalagens

https://www.smithers.com/services/distribution-testing/un-packaging-testing/un-drop-testing - Máquinas para Plásticos - B&R Industrial Automation

https://www.br-automation.com/en/industries/plastics/ - Controle de espessura da parede Parison

https://www.fghsystems.com/en/products/parison-wall-thickness-control/ - Uma introdução à moldagem por sopro 3D

https://www.ptonline.com/articles/a-primer-on-3d-blow-molding - Moldagem por extrusão e sopro

https://www.bpf.co.uk/plastipedia/processes/extrusion_blow_moulding.aspx

0 comentários