Mengapa Pengontrol Ketebalan Dinding Sangat Penting untuk Mesin Blow Molding Modern

Jika Anda pernah memegang botol deterjen plastik, jerigen 20 liter, atau bahkan kayak plastik besar, Anda telah memegang produk yang tampak sederhana namun sebenarnya kompleks. Anda merasakan kekokohannya, Anda memperhatikan bentuknya, tetapi Anda mungkin tidak memikirkan satu hal yang paling penting: ketebalan dindingnya. Anda mungkin berasumsi ketebalannya sama di semua sisi, bukan?

Pada kenyataannya, mendapatkan ketebalan dinding yang sempurna adalah sebuah ilmu tersembunyi. Dan ilmu ini dapat menentukan keberhasilan atau kegagalan bisnis manufaktur.

My name is Slany Cheuang, and I’m a technical sales manager at Leka Machine. For years, I’ve stood on factory floors next to humming *ekstrusi blow molding* (EBM) machines, helping customers solve their toughest production challenges. And I can tell you that the most common—and most costly—problems often come down to getting the plastic in the right place. Too little in one spot, and the product fails. Too much in another, and you’re just wasting money.

Tokoh utama dalam cerita ini adalah sebuah teknologi yang disebut sebuah pengontrol ketebalan dinding, atau yang sering kami sebut di industri ini sebagai pemrogram parison.

Anggap saja ini sebagai otak mesin. Ini adalah sistem cerdas yang bekerja senyap di latar belakang untuk menjamin setiap produk yang Anda buat kuat, ringan, dan menguntungkan. Dalam hal ini panduan, Saya akan menyingkap tabir dan menunjukkan kepada Anda persis apa itu pengontrol ini, bagaimana cara kerjanya, dan mengapa ini bukan lagi aksesori opsional, tetapi jantung utama dari pencetakan tiup modern dan kompetitif.

Apa Sebenarnya Pengontrol Ketebalan Dinding Itu?

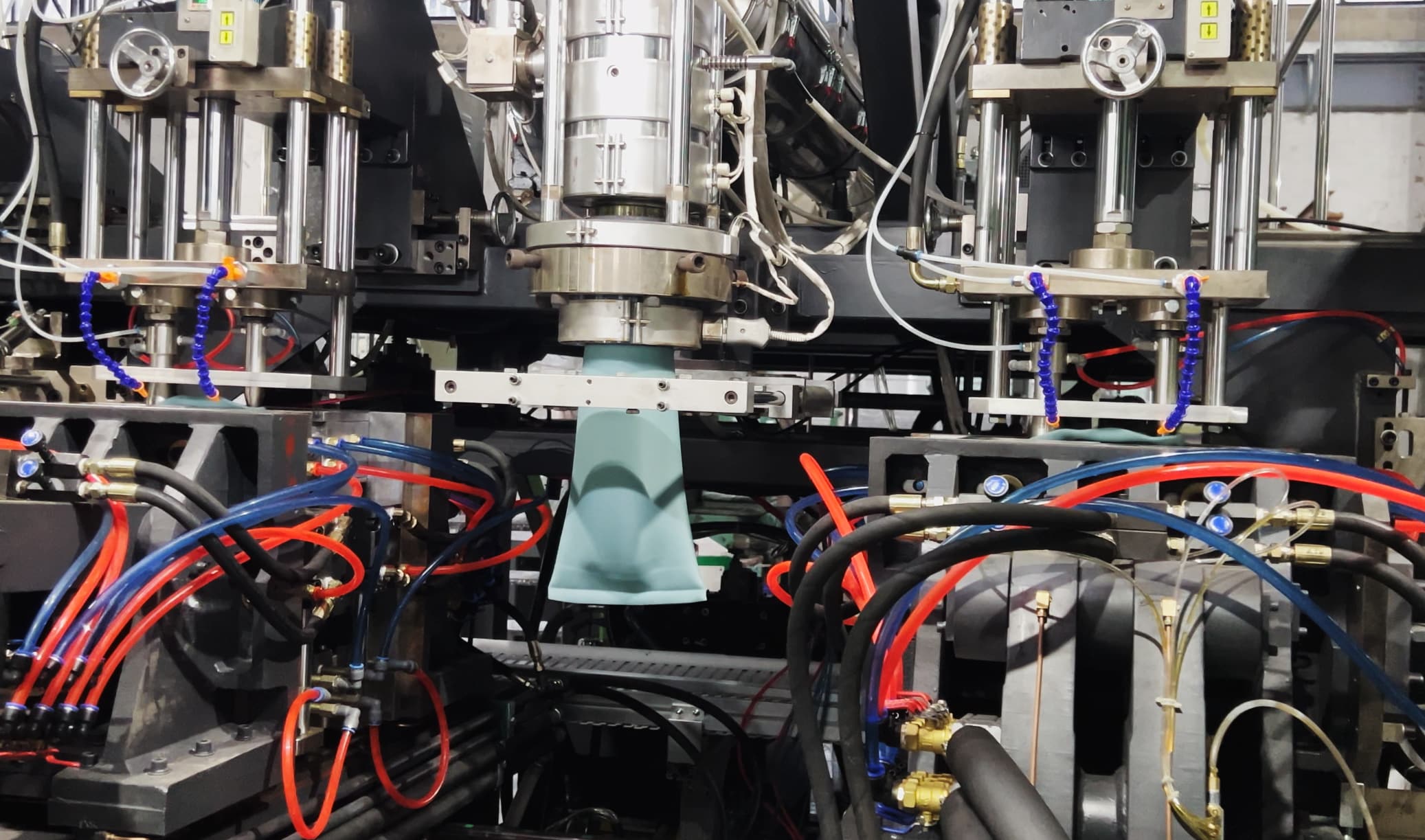

Pengontrol ketebalan dinding adalah sistem pada mesin Extrusion Blow Molding (EBM) yang menyesuaikan ketebalan plastik cair saat keluar. Bagian ini sangat penting karena yang diekstrusi.

Parison adalah titik awal untuk setiap produk yang dicetak dengan metode tiup. Bayangkan itu sebagai tirai plastik cair panas berbentuk tabung berongga yang diekstrusi ke bawah. Cetakan menutup di sekelilingnya, dan udara masuk. pukulan untuk membuat bagian terakhir.

Permasalahan: Gravitasi vs. Plastik

Tantangan utamanya adalah parison yang panas dan seperti cairan itu harus melawan gravitasi. Semakin panjang ukurannya, semakin besar pula masalahnya. memiliki Berat menyebabkannya meregang dan menipis di bagian atas. Fenomena ini disebut melengkung.

Jika Anda mencoba membuat botol dari parison yang tidak rata ini, Anda akan mendapatkan produk dengan karakteristik berikut:

- Bahu yang sangat tipis dan berbahaya.

- Basis yang terlalu berat dan boros tanpa alasan.

- Kekuatan tumpukan yang buruk.

- Kemungkinan besar gagal dalam uji jatuh.

Proses ini akan membuang sejumlah besar resin plastik yang mahal dan menghasilkan wadah yang murah dan tidak dapat diandalkan.

Solusinya: Kontrol Cerdas dan Dinamis

Pengontrol ketebalan dinding memecahkan masalah mendasar ini. Alat ini secara dinamis dan tepat mengubah ukuran lubang tempat plastik mengalir.

- Dia melebar Bukaan untuk menambahkan lebih banyak plastik ke bagian yang akan meregang, seperti bagian atas.

- Dia menyempit bukaan tersebut dirancang untuk mengurangi penggunaan plastik di tempat yang tidak dibutuhkan, seperti bagian bawah.

Hasilnya adalah parison dengan bentuk yang cerdas dan ketebalan yang bervariasi sepanjang panjangnya. Bagian ini Dirancang untuk menghasilkan produk akhir dengan dinding yang kuat dan seragam, memisahkan barang berkualitas rendah dari barang berkualitas tinggi dan hemat biaya.

Dari Profil Digital ke Produk Fisik: Bagaimana Ketebalan Dinding Dikendalikan

Jadi, bagaimana sebenarnya mesin ini melakukan trik sulap berkecepatan tinggi ini? Tidak serumit kedengarannya. Ini adalah tarian logis tiga langkah yang menggabungkan instruksi Anda, sensor pintar, dan mekanisme yang bekerja cepat. Mari kita uraikan seolah-olah kita sedang menyiapkan mesin untuk membuat drum kimia berkapasitas 20 liter.

Langkah 1: Memprogram Profil (Menetapkan Poin)

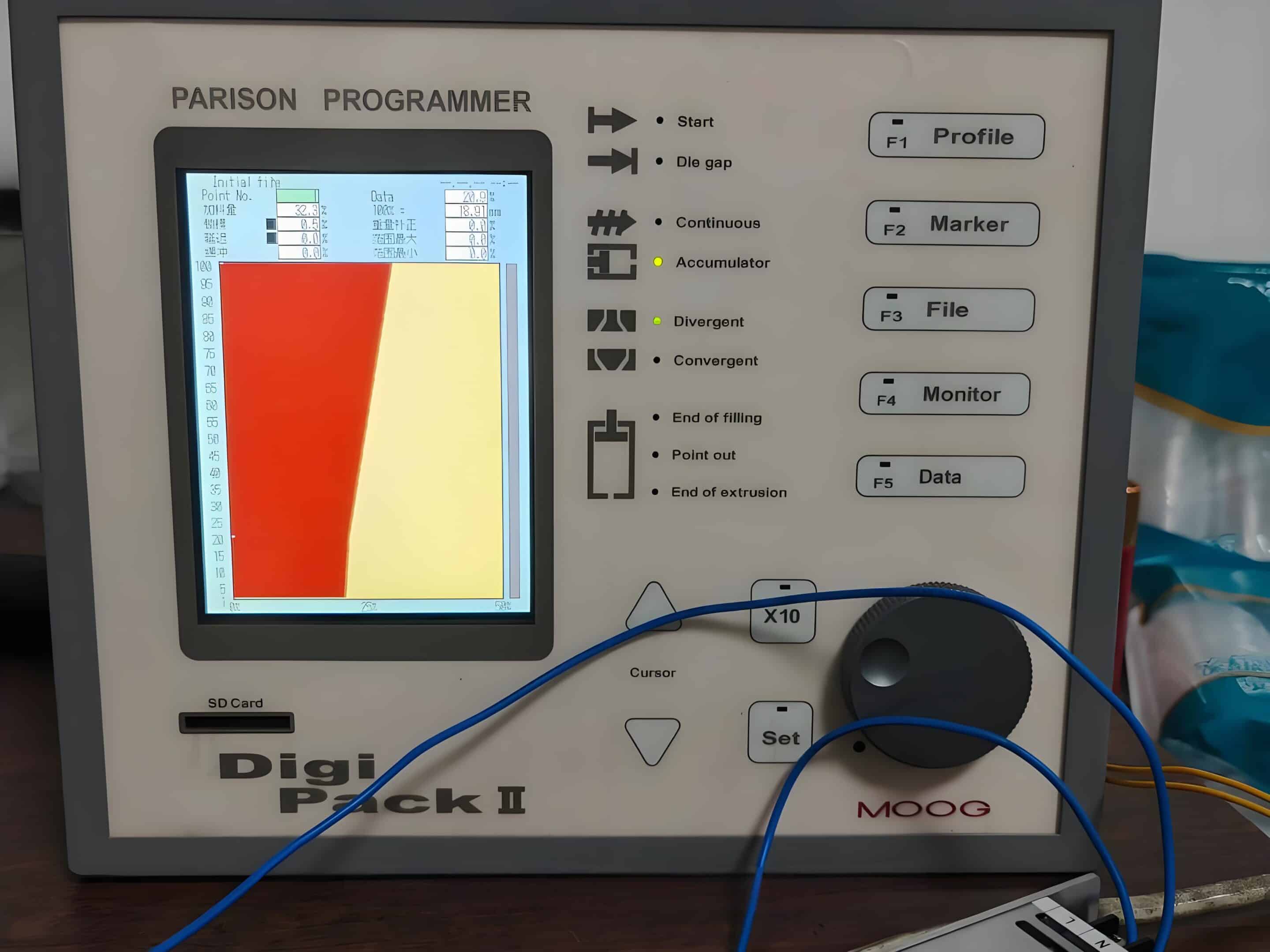

Semuanya berawal dari Anda, operator. Anda tidak perlu mengotori tangan; Anda hanya memberikan instruksi kepada mesin. Pada panel kontrol mesin, Anda akan melihat layar yang menampilkan grafik. Grafik ini adalah inti dari sistem tersebut.

- “Peta”: Sumbu horizontal grafik mewakili panjang parison, dari atas ke bawah. Sumbu vertikal mewakili ketebalan yang diinginkan. Tugas Anda adalah membuat "peta" atau "profil" pada grafik ini.

- Menetapkan Poin-Poinnya: Anda melakukan ini dengan menetapkan nilai ketebalan tertentu di berbagai "titik" sepanjang panjang parison. Untuk bagian yang kompleks, Anda mungkin menggunakan pengontrol 100 titik. Bagian ini Artinya Anda memiliki 100 titik berbeda di sepanjang parison tempat Anda dapat mengatur ketebalan tertentu.

- Contoh di Dunia Nyata: Untuk drum 20 liter kami, kami tahu bahwa sudut atas pegangan dan sudut bawah alas adalah titik lemah yang membutuhkan tambahan plastik agar lolos uji jatuh standar PBB. Jadi, di layar, kami akan memprogram profilnya seperti ini:

- Poin 1-10 (Atas): Kami menambah ketebalan di sini untuk memberikan material tambahan pada area bahu dan pegangan.

- Poin 11-80 (Tubuh): Kita dapat sedikit mengurangi ketebalan di sepanjang dinding drum yang datar dan lurus, karena area ini tidak meregang sebanyak itu. Bagian ini merupakan area kunci untuk penghematan material.

- Poin 81-100 (Bawah): Kami secara bertahap meningkatkan ketebalannya lagi untuk memastikan alasnya kuat dan stabil, memberikan kekuatan beban atas yang baik untuk penumpukan.

Setelah Anda memprogram profil ini, Anda telah memberikan misi kepada mesin tersebut. Anda telah menciptakan cetak biru digital untuk parison yang sempurna.

Langkah 2: Mengekstrusi Parison dan Mengaktifkan Pengontrol

Sekarang, tekan tombol "mulai". Ekstruder mulai mendorong parison cair keluar. Begitu mulai, pengontrol langsung beraksi.

Bagian ini Di sinilah sensor berperan. Sensor, biasanya berupa encoder, dihubungkan ke sekrup ekstruder. Sensor ini mengukur secara tepat berapa banyak plastik yang didorong keluar dan seberapa cepat. Pengaturan waktu ini sangat penting. Pengontrol menggunakan data ini untuk menyinkronkan proses ekstrusi dengan peta digital yang telah Anda buat.

Ia mengetahui, hingga ke milidetik, bagian parison mana yang meninggalkan kepala cetakan. Ia tahu persis kapan harus mengeksekusi Titik 1 dari program Anda, kapan harus mengeksekusi Titik 2, dan seterusnya, hingga Titik 100. Sinkronisasi sempurna ini memastikan bahwa perubahan yang Anda programkan diterapkan pada bagian yang tepat dari tabung plastik saat menggantung di udara.

Langkah 3: Aktuator Menyesuaikan Celah Cetakan secara Real-Time

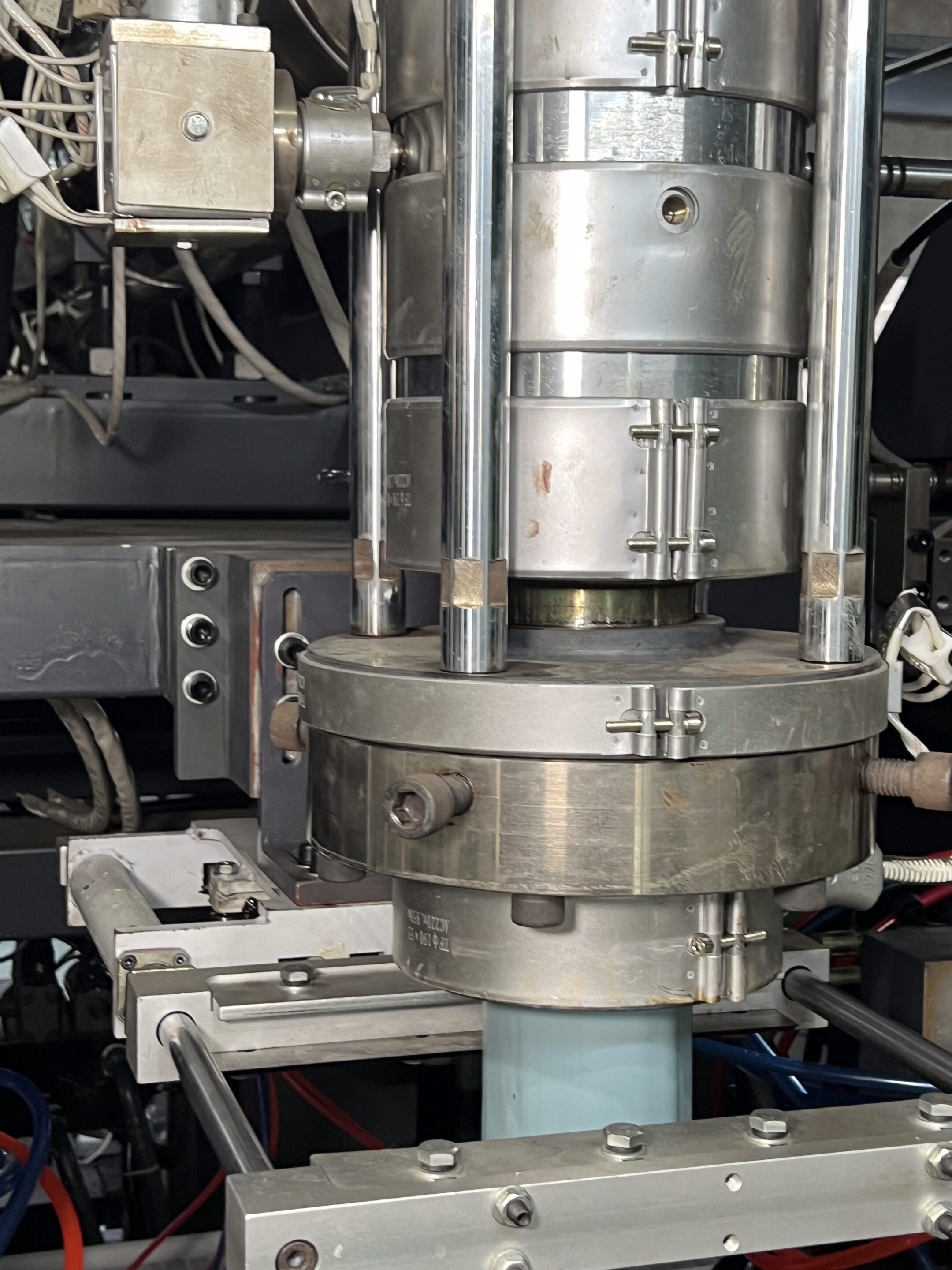

Bagian ini Ini adalah bagian fisik dari proses tersebut, di mana perintah digital menjadi tindakan mekanis. Pengontrol, setelah membaca program Anda dan melakukan sinkronisasi dengan ekstruder, sekarang mengirimkan aliran sinyal listrik kecil dan presisi.

Sinyal-sinyal ini menuju ke sebuah katup servo. Katup servo adalah keajaiban teknik. Ini bukan sekadar katup on/off sederhana; lebih mirip instrumen musik. Ia dapat menerjemahkan sinyal listrik yang halus menjadi keluaran yang proporsional sempurna. Dalam hal ini, ia mengontrol aliran oli hidrolik bertekanan tinggi.

Minyak ini dikirim ke sebuah aktuator hidrolik (piston) yang terhubung ke mesin kepala cetakan. Kepala cetakan adalah alat berbentuk donat tempat plastik mengalir. Tugas aktuator adalah menggerakkan pin tengah ("mandrel") atau cincin fleksibel di dalam lubang donat tersebut.

- Ketika pengontrol ingin mengentalkan Parison tersebut mengirimkan sinyal ke katup servo, yang mendorong aktuator untuk menarik pin sedikit ke belakang, sehingga celah menjadi lebih lebar. Lebih banyak plastik mengalir keluar.

- Ketika pengontrol ingin . Di mana botol menyempit atau membutuhkan kekuatan (seperti leher, pegangan, dan dasar), Anda memprogramnya menjadi Pada parison, ia mengirimkan sinyal yang berbeda, dan aktuator mendorong pin ke depan, mempersempit celah. Lebih sedikit plastik yang mengalir keluar.

Seluruh proses ini—mendeteksi, memberi perintah, mengaktifkan—terjadi ratusan kali per detik. Ini adalah siklus umpan balik berkecepatan tinggi yang mulus. Hasilnya adalah tirai plastik cair yang jatuh dari kepala cetakan, dengan ketebalannya yang dipahat sempurna dari atas ke bawah, siap dibentuk menjadi produk yang kuat, ringan, dan berkualitas tinggi.

(Item Tindakan: Sebuah video pendek atau GIF animasi yang menunjukkan proses ekstrusi parison dengan perubahan ketebalan yang terlihat dapat ditempatkan di sini.)

Mengapa Pengontrol Ketebalan Dinding Bukanlah Kemewahan, Melainkan Kebutuhan

Dahulu, beberapa produsen memandang pengatur ketebalan dinding (parison programmer) sebagai pilihan yang mahal. Namun kini, dengan meningkatnya biaya material, persaingan yang ketat, dan ekspektasi pelanggan yang lebih tinggi, pemikiran tersebut sudah usang. Pengontrol ketebalan dinding berkualitas tinggi bukanlah barang mewah; ini adalah alat fundamental untuk bertahan hidup dan meraih keuntungan. Mari kita uraikan empat manfaat nyata yang secara langsung berdampak pada bisnis Anda.

Manfaat 1: Penghematan Material yang Drastis & Biaya Produksi yang Lebih Rendah

Bagian ini Ini adalah manfaat yang paling mudah dipahami dan yang paling menarik perhatian CFO. Bahan baku—resin plastik itu sendiri—adalah biaya terbesar dalam pencetakan tiup. Setiap gram plastik yang dapat Anda hemat tanpa mengurangi kualitas. kualitas Ini akan berdampak langsung pada keuntungan Anda.

Pengontrol ketebalan dinding adalah alat utama untuk ini. Alat ini memungkinkan Anda mencapai "pengurangan bobot," tujuan utama bagi banyak produsen kemasan, terutama mereka yang bergerak di bidang makanan dan minuman yang ingin mengurangi berat botol hingga 10-15%. Ini secara langsung mengatasi permasalahan yang ada, yaitu kebutuhan untuk mengurangi biaya resin.

Mari kita lihat beberapa angka nyata yang sering saya diskusikan dengan klien saya:

- Produk: Jerigen HDPE standar 1 kg (1000 g).

- Tujuan: Pengurangan berat badan konservatif 8% menggunakan pemrograman parison.

- Penghematan per Kaleng: 1000g x 8% = 80 gram.

- Produksi: Lini produksi Anda beroperasi 24/7 dan menghasilkan 3.000 kaleng per hari.

- Tabungan Harian: 80g/kaleng x 3.000 kaleng/hari = 240.000 gram = 240 kg.

- Penghematan Tahunan: 240 kg/hari x 350 hari kerja/tahun = 84.000 kg.

Itu 84 ton metrik resin HDPE yang tidak perlu Anda beli. Dengan harga rata-rata, katakanlah, USD 1,40 per kg, itu berarti penghematan tahunan sebesar... $117,600, dari satu jalur produksi.

Tiba-tiba, investasi pada mesin berkualitas tinggi dengan pengontrol presisi tidak hanya tampak masuk akal; tetapi juga tampak penting. Bagian ini Ini bahkan sebelum kita memperhitungkan tekanan yang semakin meningkat dari pelanggan dan investor untuk memenuhi tujuan ESG (Lingkungan, Sosial, dan Tata Kelola) dengan menggunakan lebih sedikit plastik murni dan memasukkan lebih banyak konten daur ulang.

Manfaat 2: Kekuatan dan Kualitas Produk yang Unggul

Menghemat uang memang bagus, tetapi tidak ada gunanya jika produk Anda mulai rusak. Keunggulan sebenarnya dari pengontrol ketebalan dinding adalah memungkinkan Anda untuk... mengurangi berat badan sambil secara bersamaan meningkat kekuatan di tempat yang paling dibutuhkan.

Untuk produsen kemasan industri, Kualitas identik dengan keamanan dan keandalan. Pelanggan mereka perlu mengirimkan bahan kimia, bahan makanan, dan material lainnya ke seluruh negeri atau dunia. Kegagalan kontainer bukanlah pilihan.

- Lulus Uji Jatuh PBB: Produsen drum kimia untuk barang berbahaya harus memenuhi standar PBB yang ketat. Bagian penting dari hal ini adalah uji jatuh. Seperti yang dicatat dalam salah satu profil pelanggan, kendala utama adalah "variasi pembengkakan parison yang lebih rendah untuk lulus uji jatuh PBB". Pengontrol memastikan bahwa sudut dan tepi—titik benturan—memiliki cukup plastik untuk menyerap guncangan tanpa pecah.

- Kekuatan Penumpukan (Pemuatan Atas): Ketika Anda melihat palet berisi botol atau jerigen yang ditumpuk tinggi di gudang, Anda sedang melihat kekuatan "beban atas" yang sedang bekerja. Wadah di bagian bawah harus menopang berat semua yang ada di atasnya. Pengontrol memungkinkan kita untuk merancang produk dengan kekakuan vertikal, mencegahnya melengkung di bawah tekanan, sebuah persyaratan penting untuk pabrik susu dan minuman.

- Konsistensi Hilir: Produk yang tidak konsisten menyebabkan kekacauan dalam jalur pengisian, penutupan, dan pelabelan otomatis. Botol dengan leher yang tidak rata dapat menyebabkan kebocoran. Wadah dengan badan yang cacat dapat tersangkut di konveyor. Dengan menghasilkan komponen yang benar-benar konsisten setiap saat, pengontrol meningkatkan efisiensi seluruh operasi Anda.

Manfaat 3: Produk Lebih Ringan dan Waktu Siklus Lebih Cepat

Dalam industri manufaktur, waktu adalah uang. "Waktu siklus"—total waktu yang dibutuhkan untuk memproduksi satu bagian—menentukan output pabrik Anda. Mengurangi waktu siklus bahkan hanya satu detik saja dapat menghasilkan ribuan produk tambahan per tahun.

Fase pendinginan hampir selalu merupakan bagian terlama dari siklus pencetakan tiup. Dan semakin tebal plastiknya, semakin lama waktu yang dibutuhkan untuk mendinginkannya.

Pengontrol ketebalan dinding membantu mempercepat proses ini. Dengan menghilangkan bagian plastik yang terlalu tebal, seluruh bagian memiliki massa yang lebih seragam dan optimal. Proses pendinginan dan pemadatan pun menjadi jauh lebih cepat.

Bayangkan sebuah komponen dengan waktu siklus 22 detik, di mana 15 detik di antaranya hanya untuk menunggu komponen mendingin. Dengan menggunakan pengontrol untuk menghilangkan material berlebih, Anda mungkin dapat mengurangi waktu pendinginan hingga 3 detik. Waktu siklus Anda sekarang menjadi 19 detik.

Kedengarannya tidak seberapa, tetapi itu merupakan peningkatan kecepatan produksi sebesar 13,6%. Bagi seorang manajer pabrik yang kinerjanya diukur berdasarkan output dan efisiensi, ini adalah kemenangan besar. Hal ini membantu mereka memenuhi permintaan pelanggan yang terus-menerus mengganti atau menambah kapasitas setiap beberapa tahun.

Manfaat 4: Kebebasan Desain yang Lebih Besar untuk Komponen yang Kompleks

Beberapa produk sama sekali tidak mungkin diproduksi tanpa pengontrol ketebalan dinding tingkat tinggi. Seiring produk menjadi lebih kompleks dan desain menjadi lebih ambisius, pemrograman parison menjadi alat kreatif yang penting.

Bayangkan industri otomotif modern. Sistem saluran udara mobil harus berkelok-kelok di sekitar ruang mesin, menghindari puluhan komponen lainnya. Tangki bahan bakar harus muat di ruang yang aneh dan tidak beraturan di sasis. Ini bukan sekadar botol atau drum sederhana. Ini adalah bagian-bagian yang sangat teknis dan asimetris yang harus memenuhi toleransi dimensi yang sangat ketat, yaitu +/- 0,5 mm.

Pengontrol memungkinkan mesin untuk mengatasi tantangan ini. Pengontrol dapat membuat parison yang tebal di satu sisi dan tipis di sisi lainnya, mempersiapkannya untuk cetakan yang memiliki lekukan dalam di satu area dan lekukan dangkal di area lainnya. Inilah yang memungkinkan pencetakan tiup-hisap 3D, teknik yang digunakan untuk banyak komponen otomotif.

Bagian ini Hal ini juga berlaku untuk industri lain. Produsen mainan besar seperti mobil mainan atau perosotan perlu membuat bentuk yang kompleks dan tahan lama. Parison sederhana yang tidak terkontrol tidak akan pernah mampu mengisi cetakan dengan benar. Pengontrol ketebalan dinding memberi para insinyur kebebasan untuk merancang produk yang lebih baik, lebih inovatif, dan lebih efisien.

Not All Controllers Are Created Equal: Key Specifications

If you’re now convinced that you need a machine with a good controller, the next question is: what makes a controller “good”? When you are comparing machine specifications from different suppliers, there are a few key things to look for that separate the high-performance systems from the basic ones.

Control Points (e.g., 30, 100, 300 points): What Do You Need?

You’ll often see controllers specified by their number of programmable points. Bagian ini is a direct measure of their precision.

- 30-Point Controllers: This is a basic level of control. It’s perfectly adequate for simple, round, and symmetrical products like a small milk bottle. It gives you enough control to counteract basic gravitational sag.

- 100-Point Controllers: This is the industry standard for high-quality, general-purpose machines, like our versatile Seri FORMA. It offers a great balance of precision and ease of programming. It gives you enough resolution to handle most jerry cans, consumer packaging, and moderately complex industrial parts.

- 300+ Point Controllers: This is the high-end, reserved for the most demanding aplikasi. When you’re making a very large and complex part, like a 1000-liter IBC inner bottle on our

- Seri TITAN machine, or a sophisticated automotive fuel tank, you need this level of granular control to manage every single curve and corner of the product.

The right number of points depends entirely on your products. Don’t overpay for precision you don’t need, but don’t limit your future capabilities by choosing a system with too little control.

The Quality Component Advantage: Why We Focus on Precision Control

A controller system is more than just a computer screen. It’s a chain of high-tech components, and the entire system is only as strong as its weakest link. A major pain point for any plant manager is downtime and the difficulty of finding skilled technicians to fix complex problems. Bagian ini is why we, and other quality machine builders, use globally recognized, top-tier components.

- The Controller (The Brain): The computer itself is often made by industrial automation specialists like B&R or Beckhoff. These are robust, reliable systems designed to work for years in a tough factory environment.

- The Servo Valve (The Heart): As I mentioned, this is arguably the most critical component. Brands like MOOG are legendary in the industry for a reason. Their servo valves are incredibly fast, precise, and can last for tens of millions of cycles without losing accuracy. A cheaper valve might work fine for a while, but it will eventually become slow or inconsistent, leading to product defects and costly downtime.

- The Sensor (The Eyes and Ears): The transducer that measures the actuator’s position needs to be just as accurate. A low-quality sensor can send drifting or noisy signals, confusing the controller and leading to inconsistent wall thickness.

When you invest in a machine from a manufacturer that uses these high-quality components, you’re not just buying a piece of equipment. You’re buying peace of mind. You’re buying reliability, consistency, and the confidence that your production line will keep running smoothly.

Your Parison Control Questions, Answered

Over the years, I’ve been asked hundreds of questions about this technology. Here are the answers to some of the most common ones.

- What is the average material saving with a wall thickness controller? Bagian ini is the million-dollar question, and the honest answer is: it depends. The amount of material you can save is directly related to how inefficient your current process is and the shape of your product. For a simple container, you might see savings in the 5% to 8% range. However, for manufacturers specifically focused on lightweighting, achieving a

- 10% to 15% reduction in bottle weight is a common and achievable goal. For a complex part that was previously molded with very thick walls just to be safe, the savings could be 20% or even more. The key takeaway is that the savings are always significant and provide a very fast return on investment.

- Can a parison controller be retrofitted onto an older EBM machine? The short answer is yes, it’s technically possible. The long answer is that it’s a very difficult and expensive project. It’s not as simple as just bolting on a new computer. You would need to perform major “surgery” on the machine’s die head and hydraulic system to install the new servo valve and actuator. You’d also need to integrate all the new wiring and sensors. By the time you account for the cost of the components, the specialized labor, and the machine downtime, you often find that it makes more financial sense to invest that money in a new, modern machine that has a fully integrated and supported system from the factory. A new machine also comes with a warranty and all the other benefits of modern technology.

- How do you troubleshoot uneven wall thickness in blow moulding? Bagian ini is a great practical question. If your products suddenly start failing quality control for uneven walls, there’s a logical troubleshooting process to follow.

- Start with the Easiest Fix – The Program: The very first thing to do is look at your wall thickness profile on the controller screen. Did someone accidentally change it? Does it look correct? Try making small adjustments to the program in the problem area and see if it makes a difference.

- Check Your Material: Inconsistent material is a common culprit. If you’re using a mix of virgin resin and recycled regrind, make sure it’s being blended consistently. Poorly mixed regrind can have a different melt flow, which will affect the parison. Also, check for contamination.

- Check Your Temperatures: Look at the temperature readings for all the heating zones on the extruder barrel and the die head. A cold spot or a hot spot can change the viscosity (flowiness) of the plastic, leading to thickness variations.

- Inspect the Machine Hardware: If the software and materials are fine, it’s time to look at the hardware. Check the die head for any signs of wear or damage. Make sure the hydraulic system is at the correct pressure and the servo valve is responding smoothly without any sticking or hesitation.

- What’s the difference between a wall thickness controller and a standard extruder? This question helps clarify the roles of the different parts of the machine. It’s best to use an analogy. Think of the ekstruder as the machine’s engine. Its job is to do the heavy lifting. It takes solid plastic pellets from a hopper, uses a powerful screw and heaters to melt them down, and pressurizes that molten plastic to pump it forward. Its only job is to produce a consistent, steady stream of hot plastic. The pengontrol ketebalan dinding, on the other hand, is like the machine’s high-precision steering and throttle system. It doesn’t melt plastic. It sits at the very end of the line, right at the die head, and takes the stream of plastic that the extruder provides. Its job is to intelligently shape and sculpt that stream of plastic, controlling its thickness and profile just before the mold captures it. They are two separate systems that must work together in perfect harmony.

The Right Technology for Your Business

We’ve covered a lot of ground, from basic principles to advanced specifications. The single most important takeaway is this: in the past, making a quality product meant making it heavy. You had to make the entire part thick enough just to ensure that its weakest spot was still strong enough. Bagian ini was simple, but it was also incredibly wasteful.

Today, technology allows us to be smart. It allows us to be precise.

A modern wall thickness control system is the key to decoupling weight from strength. It lets you make products that are lighter, stronger, and cheaper to produce. It increases your factory’s output, reduces your environmental footprint, and gives you the freedom to create more innovative designs.

When you invest in an mesin blow molding ekstrusi, Anda sedang membuat keputusan yang akan memengaruhi bisnis Anda selama satu dekade ke depan atau lebih. Memilih mesin dengan pengontrol ketebalan dinding yang andal, presisi, dan bertenaga adalah salah satu cara paling pasti untuk menjamin investasi Anda membuahkan hasil.

Jika Anda memiliki pertanyaan lebih lanjut atau ingin mendiskusikan jenis mesin mana—apakah dari lini serbaguna kami Seri FORMA atau dari lini heavy-duty kami Seri TITAN—yang paling sesuai untuk produk spesifik Anda, jangan ragu untuk menghubungi saya di Leka Machine. Kami siap membantu Anda menemukan solusiyang tepat, dan dengan waktu pengiriman hanya 60-90 hari, kami dapat membantu Anda mengoperasikannya di lantai pabrik dengan cepat.

Tautan eksternal:

- Dasar-Dasar Proses Blow Molding

https://www.ptonline.com/knowledgecenter/blow-molding - Pemrograman Parison: Alasan dan Metode

https://www.ptonline.com/articles/parison-programming-the-whys-and-hows - Solusi Blow Molding – MOOG Inc.

https://www.moog.com/markets/industrial/plastics/blow-molding.html - Dorongan untuk Lightweighting dalam Kemasan Terus Berlanjut

https://www.plasticsnews.com/resin-pricing/push-lightweighting-packaging-continues - Panduan Pemecahan Masalah Blow Molding

https://www.exxonmobilchemical.com/en/library/technical-resources/technical-bulletins/blow-molding-troubleshooting-guide - Uji Drop UN untuk Kemasan

https://www.smithers.com/services/distribution-testing/un-packaging-testing/un-drop-testing - Mesin Plastik – B&R Industrial Automation

https://www.br-automation.com/en/industries/plastics/ - Kontrol Ketebalan Dinding Parison

https://www.fghsystems.com/en/products/parison-wall-thickness-control/ - Pengenalan Dasar 3D Blow Molding

https://www.ptonline.com/articles/a-primer-on-3d-blow-molding - Ekstrusi Blow Moulding

https://www.bpf.co.uk/plastipedia/processes/extrusion_blow_moulding.aspx

0 Komentar