Giriş

Üretimin durduğu her dakika şişirme kalıplama kusurları üreticilere boşa harcanan malzeme ve verimlilik kaybı olarak binlerce dolara mal olabilir. Eşit olmayan duvar kalınlığından kırılgan parçalara kadar bu sorunlar sadece kârlılığınıza zarar vermekle kalmaz, aynı zamanda ürün kalitesini ve müşteri güvenini de tehlikeye atar.

Lekamachine'de, yirmi yılı aşkın süredir üreticilerin tam da bu zorlukların üstesinden gelmelerine yardımcı oluyoruz. Bu kılavuz, en yaygın 10 şişirme kalıplama hatasını, bunların temel nedenlerini ve kanıtlanmış düzeltmeler İster parlama birikmesi, ister yaylanma izleri veya eğrilme sorunlarıyla uğraşıyor olun, hemen uygulayabilirsiniz.

Şişirme Kalıplama Kalite Kontrolüne Giriş

"Şişirme kalıplama hatalarının erken tespit edilmesi ve önlenmesi, üreticilere boşa harcanan malzemeler ve kaybedilen üretim süresi açısından binlerce tasarruf sağlayabilir."

Kalite kontrol, verimli şişirme operasyonlarının bel kemiğidir. Hatalar gözden kaçtığında, bunlar sadece tek tek ürünleri etkilemekle kalmaz, tüm üretim hattınızın verimliliğini ve markanızın itibarını da etkiler. Lekamachine'de, doğru hata yönetiminin gelişen üreticileri sürekli yangınla mücadele edenlerden nasıl ayırdığını gördük.

Kusur Önleme Neden Önemlidir?

Şişirme kalıplama hataları operasyonunuzda dalgalanma etkisi yaratır. Tek bir kusur şu anlama gelebilir:

- Marjlarınızı düşüren boşa harcanmış hammaddeler

- Sorunların giderilmesi sırasında üretim gecikmeleri

- Müşteri güvenini zedeleyen potansiyel geri çağırmalar

Sektörde geçirdiğimiz 20 yılı aşkın süre bize proaktif kalite güvencesine yatırım yapan şirketlerin şunları gördüğünü gösterdi sür-ya da-öl Sonuçlar - daha az hata, daha yüksek verim ve daha mutlu müşteriler.

Yaygın Şişirme Kalıplama Kusur Kategorileri

Şişirme kalıplama hataları tipik olarak üç ana gruba ayrılır:

Malzeme ile İlgili Konular

Bunlar arasında düzensiz duvar kalınlığı veya uygun olmayan sıcaklık kontrolünden kaynaklanan malzeme bozulması gibi sorunlar yer alır.

Süreçle İlgili Kusurlar

Yaygın örnekler, yanlış makine ayarlarından kaynaklanan flaş oluşumu veya zayıf parison kontrolüdür.

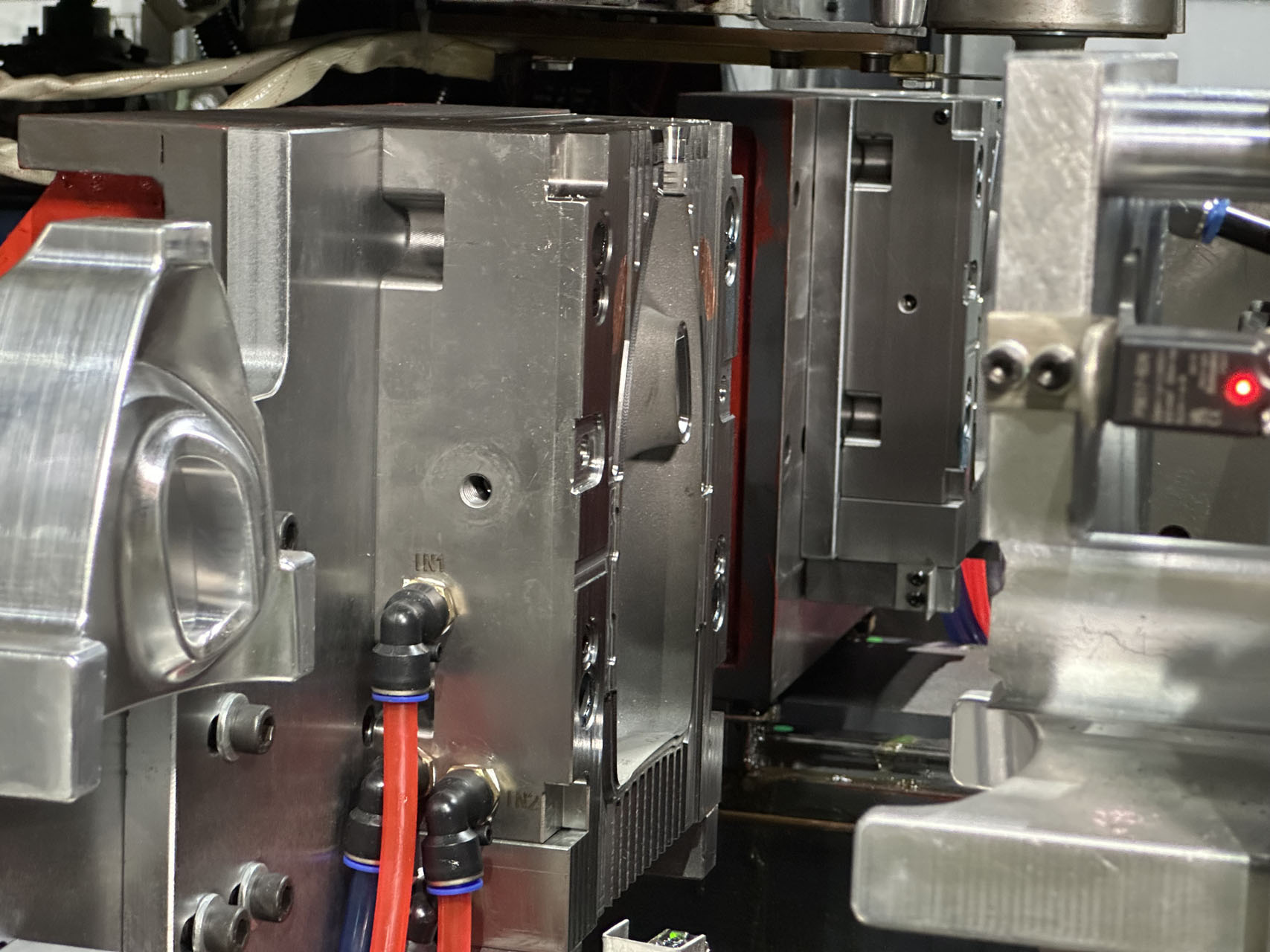

Ekipman Kaynaklı Sorunlar

Aşınmış kalıplar veya yanlış hizalanmış bileşenler genellikle boyutsal yanlışlıklara yol açar.

Lekamachine'in Kusur Önleme Yaklaşımı

Otomatik şişirme çözümlerimiz her adımda kalite kontrolü sağlar:

| Özellik | Manuel Süreç | Standart Makineler | Lekamachine Çözüm | Kusur Azaltma |

|---|---|---|---|---|

| Sıcaklık Kontrolü | Manuel ayarlama | Temel düzenleme | Hassas dijital kontrol (±1°C) | 40%'ye kadar daha az malzeme hatası |

| Parison Kontrolü | Operatöre bağlı | Sınırlı otomasyon | Lazer kılavuzlu kalınlık izleme | Duvar kıvamında 60% iyileşme |

| Kalıp Hizalama | Görsel kontroller | Periyodik doğrulama | Gerçek zamanlı hizalama sensörleri | 95% boyut sorunlarını ortadan kaldırır |

| Döngü İzleme | Manuel zamanlama | Temel zamanlayıcılar | Yapay zeka odaklı süreç optimizasyonu | Süreç hatalarını 75% kadar azaltır |

| Kalite Denetimi | Örnek test | Üretim sonrası kontroller | In-line görüş sistemleri | 99% kusurları anında yakalar |

Şişirme kalıplamada kalite kontrolün önemi abartılamaz. Birçok makale sadece şişirme kalıplama kusurlarını listelerken, biz uygulanabilir çözümler sunuyoruz. Makinelerimiz, potansiyel sorunları kusur haline gelmeden önce tespit eden gelişmiş sensörler ve kontrol sistemlerini entegre eder.

Sektörde 12 yıldır satış müdürünüz olarak, doğru ekipmanın operasyonları nasıl dönüştürdüğünü gördüm. Hatasız üretim elde etmenize nasıl yardımcı olabileceğimizi görüşelim.

En Önemli 10 Şişirme Kalıplama Hatası: Tanımlama ve Nedenleri

"Şişirme kalıplama hatalarının erken fark edilmesi 80%'ye varan üretim israfını önleyebilir ve duruş süresini önemli ölçüde azaltabilir."

Şişirme operasyonlarında, yaygın hataları anlamak kalite ve verimliliği korumak için çok önemlidir. Lekamachine'den 12 yıllık sektör deneyimine sahip Slany Cheung olarak, en sık karşılaşılan şişirme kalıplama hatalarını belirlemenize ve ele almanıza yardımcı olmak için bu pratik kılavuzu derledim.

1. Eşit Olmayan Duvar Kalınlığı

Sebepler: Yanlış parison kontrolü, yanlış sıcaklık ayarları Görsel Göstergeler: Işığa tutulduğunda görülebilen ince noktalar Lekamachine Solution: Makinelerimiz lazer kılavuzlu kalınlık izleme özelliğine sahiptir

2. Kırılgan Parçalar

Sebepler: Malzeme bozulması, aşırı taşlama kullanımı Görsel Göstergeler: Minimum stres altında çatlaklar Önleme: Uygun malzeme taşıma protokolleri

3. Flaş Oluşumu

Sebepler: Aşınmış kalıplar, aşırı basınç Görsel Göstergeler: Dikiş yerlerinde fazla plastik Makinelerimiz: Otomatik flaş algılama sistemleri

| Kusur | Birincil Neden | Tespit Yöntemi | Önleme | Lekamachine Özelliği |

|---|---|---|---|---|

| Düzgün Olmayan Duvarlar | Parison kontrolü | Görsel inceleme | Doğru makine kalibrasyonu | Gerçek zamanlı kalınlık sensörleri |

| Kırılgan Parçalar | Maddi konular | Stres testi | Malzeme kalite kontrolü | Malzeme izleme sistemi |

| Flaş | Kalıp aşınması | Görsel kontrol | Düzenli kalıp bakımı | Otomatik flaş kırpma |

| Yayılma İşaretleri | Nem | Yüzey denetimi | Malzemenin uygun şekilde kurutulması | Entegre kurutucular |

| Lavabo İşaretleri | Soğutma sorunları | Boyutsal kontrol | Optimize edilmiş soğutma | Hassas soğutma kontrolü |

Yaygın şişirme sorunlarının temel nedenleri genellikle malzeme, makine veya proses faktörlerinden kaynaklanır. Makinelerimiz, bu şişirme kusurlarını üretimin erken aşamalarında tespit etmek için gerçek zamanlı izleme özelliğine sahiptir. Sadece sorunları listeleyen genel makalelerin aksine, gelişmiş şişirme teknolojimiz aracılığıyla uygulanabilir çözümler sunuyoruz.

Şişirme kalıplama hatalarının nasıl tespit edileceğini anlamak, hatasız üretime doğru atılan ilk adımdır. Lekamachine'de, sistemlerimizi hassas kontroller ve otomatik izleme yoluyla şişirme kalıplamadaki bu yaygın kusurları ele alacak şekilde tasarladık.

Adım Adım Sorun Giderme Kılavuzu

"Sistematik sorun gidermenin uygulanması, doğru prosedürler izlendiğinde şişirme kalıplama hatalarını 90%'ye kadar azaltabilir."

Etkili şişirme kalıplama sorun giderme, her hata türü için metodik yaklaşımlar gerektirir. Lekamachine'den 12 yıllık deneyime sahip Slany Cheung olarak, üretim ekiplerinin sorunları verimli bir şekilde çözmesine yardımcı olmak için bu pratik kılavuzu geliştirdim.

1. Düzgün Duvar Kalınlığı için Parison Kontrolünün Ayarlanması

Çözüm: Kalınlığı kumpaslarla izlerken parison programlama noktalarını 5%'lik artışlarla kademeli olarak artırın. Makinelerimiz, gerçek zamanlı olarak ayarlanan otomatik parison kontrolüne sahiptir.

2. Sıcaklık Profillerinin Optimize Edilmesi

Çözüm: Kırılgan parçalar için, tutarlı ısı profilini korurken eriyik sıcaklığını 5-10°C'lik bölgelerle azaltın. Malzeme viskozite değişimlerini izleyin.

Yaygın Kusurlar için Sorun Giderme Parametreleri

| Kusur | Anahtar Ayarı | Önerilen Ayar | İzleme Yöntemi | Lekamachine Özelliği |

|---|---|---|---|---|

| Flaş | Sıkıştırma basıncı | 5-15% ile azaltın | Görsel inceleme | Otomatik basınç ayarı |

| Lavabo izleri | Soğutma süresi | Artış 10-20% | Boyutsal kontroller | Hassas soğutma kontrolü |

| Yayılma işaretleri | Malzeme kurutma | 80°C'de 4-6 saat | Nem analizi | Entegre kurutucular |

| Çarpıtma | Fırlatma zamanlaması | Gecikme 1-3 saniye | Lazer ölçümü | Programlanabilir fırlatma |

| Kısa atışlar | Enjeksiyon hızı | Artış 5-10% | Dolgu izleme | Otomatik hız ayarı |

Ne Zaman Profesyonel Destek Alınmalı?

Karmaşık şişirme kalıplama sorun giderme senaryoları için Lekamachine'in teknik destek ekibi, makine izleme sistemlerimiz aracılığıyla çağrı üzerine yardım ve uzaktan tanılama sağlar.

Şişirme hatalarını gidermeye yönelik bu adım adım kılavuz, uygulanabilir şişirme çözümleri sunarak temel sorun listelerinin ötesine geçmektedir. Şişirme makinesi sorunlarını sistematik olarak gidermenin sabır ve yapılan tüm ayarlamaların hassas bir şekilde belgelenmesini gerektirdiğini unutmayın.

Önleyici Tedbirler ve En İyi Uygulamalar

"Proaktif kalite önlemleri, genel üretim verimliliğini artırırken şişirme kalıplama hatalarını 75%'ye kadar azaltabilir."

Etkili şişirme kalite güvencesi, düzeltme yerine önleme ile başlar. Lekamachine'de 20 yılı aşkın deneyimimiz, yapılandırılmış önleyici tedbirlerin uygulanmasının reaktif sorun gidermeden önemli ölçüde daha iyi performans gösterdiğini ortaya koymuştur.

1. Süreç Denetimleri ve Malzeme Kontrolü

Sıcaklık tutarlılığı (±2°C tolerans), Basınç kararlılığı (5% varyans dahilinde) ve Çevrim süresi doğruluğunu doğrulamak için iki haftada bir süreç denetimleri gerçekleştirin. Nem testi ve yeniden öğütme yüzdesi limitleri dahil olmak üzere sıkı malzeme kalite kontrol protokolleri uygulayın.

2. Bakım ve İzleme Sistemleri

Otomatik çözümlerimiz aşağıdakiler için yerleşik bakım uyarılarına sahiptir: Kalıp yağlama aralıkları, Vida ve kovan denetimleri, Hidrolik sistem kontrolleri. Gerçek zamanlı izleme, şişirme kalıplama hatalarını oluşmadan önce önlemek için 15'ten fazla parametreyi izler.

Önleyici Bakım Programı

| Bileşen | Frekans | Kontrol Noktaları | Lekamachine Özelliği | Kalite Etkisi |

|---|---|---|---|---|

| Kalıplar | Her 50 bin döngüde bir | Havalandırma, yüzey kalitesi, hizalama | Otomatik hizalama sensörleri | Yüzey kusurlarının 60%'sini önler |

| Hidrolik | Aylık | Akışkan kalitesi, basınç testleri | Durum izleme | 1% basınç doğruluğunu korur |

| Isıtıcılar | Üç Aylık | Bölge tutarlılığı, yanıt süresi | Akıllı ısıtma kontrolü | 2°C homojenlik sağlar |

| Sıkıştırma | Haftalık | Paralellik, kuvvet dağılımı | Otomatik dengeleme sistemi | 80% flaş sorunlarını ortadan kaldırır |

| Kontrol Sistemi | İki yılda bir | Kalibrasyon, yazılım güncellemeleri | Uzaktan teşhis | Parametre kaymasını önler |

3. Operatör Eğitimi ve Çevre Kontrolü

Aşağıdakileri kapsayan sertifikalı operatör eğitim programlarını uygulamak: Malzeme taşıma en iyi uygulamaları, Makine çalışma protokolleri, Temel sorun giderme. Optimum malzeme performansı için üretim alanlarını 21-24°C'de ve <50% nemde tutun.

Şişirme kalıplama sorunlarını önlemeye yönelik bu en iyi uygulamalar, güvenilir şişirme kalıplama süreci optimizasyonunun temelini oluşturur. Lekamachine'in sistemleri bu önleyici tedbirlerin 85%'sini otomatikleştirerek ekibinizin sürekli yangınla mücadele etmek yerine sürekli iyileştirmeye odaklanmasını sağlar.

Gelişmiş Çözümler & Ne Zaman Uzman Yardımı Alınmalı

"Profesyonel müdahale, şirket içi ekiplerin aylarca uğraştığı inatçı şişirme kusurlarını sadece birkaç gün içinde çözebilir."

Mükemmel şirket içi yeteneklere sahip olsanız bile, bazı şişirme hataları uzman çözümleri gerektirir. Lekamachine'de, kalıcı kalite sorunlarının yaklaşık 30%'sinin, yeni bakış açıları ve özel ekipmanlar getiren profesyonel şişirme sorun giderme işlemlerinden yararlandığını gördük.

Şişirme Uzmanını Ne Zaman Aramalısınız?

Aşağıdaki durumlarla karşılaştığınızda profesyonel yardım almayı düşünün: Birden fazla düzeltmeye rağmen tekrarlayan hatalar, Açıklanamayan malzeme bozulması, Kronik üretim verimsizlikleri veya Büyük ekipman yükseltmeleri düşünülürken. Şişirme uzmanı çözümlerimiz, tesislerin haftalık $15.000 hurda kaybettiği vakaları çözmüştür.

Profesyonel Müdahalenin Maliyet-Fayda Analizi

| Senaryo | Şirket İçi Maliyet | Uzman Çözüm Maliyeti | Kazanılan Zaman | ROI Dönemi |

|---|---|---|---|---|

| Yinelenen duvar kalınlığı sorunları | $8,000/ay hurda | $5,000 tek seferlik | 3 hafta | <1 ay |

| Malzeme kirliliği | $12,000 test | $3,500 tanı | 6 hafta | Hemen |

| Kronik makine duruşları | $25,000 üretim kaybı | $8,000 revizyon | 2 ay | 3 hafta |

| Yeni ürün arızaları | $15,000 AR-GE | $6,000 süreç denetimi | 4 hafta | 2 hafta |

| Enerji verimsizliği | $9,000/ay kamu hizmetleri | $7,500 optimizasyon | Devam ediyor | 6 hafta |

Lekamachine'in Gelişmiş Çözümleri

Gelişmiş şişirme çözümlerimiz şunları içerir: Yapay zeka odaklı süreç optimizasyonu, Kalıp akış simülasyon hizmetleri, Malzeme uyumluluk testi ve Özel otomasyon entegrasyonu. Bu profesyonel hizmetler, müşterilerin zorlu durumlarda kusurları 40-90% oranında azaltmasına yardımcı olmuştur.

Bir şişirme uzmanını ne zaman arayacağınızı bilmek, proaktif üreticileri sonsuz deneme-yanılma sürecine takılıp kalanlardan ayırır. Kalıcı şişirme hatalarına yönelik gelişmiş çözümler için Lekamachine mühendisleri, üretim zorluklarınıza 20 yılı aşkın uzmanlık deneyimi getiriyor.

Sonuç

Şişirme kalıplama siperlerinde geçirdiğim 12 yılın ardından, kusurların üretimi nasıl raydan çıkarabileceğini ilk elden gördüm; ancak doğru düzeltmelerin operasyonları nasıl dönüştürdüğüne de tanık oldum. Bu sadece sorunları düzeltmekle ilgili değil; kalitenin her adımda yer aldığı bir sistem inşa etmekle ilgili.

Pürüzlü duvarlardan kırılgan parçalara kadar ele aldığımız çözümler sadece teoriden ibaret değildir; bunlar zamandan, malzemeden ve sizden tasarruf sağlayan, savaşta test edilmiş stratejilerdir. sür-ya da-öl itibar. Anahtar nedir? Sorunları erken yakalamak ve bunları ele almak için doğru araçlara sahip olmak.

Eğer bir çıkarım varsa, o da şudur: Şişirme kalıplamada mükemmellik şans değildir; akıllı süreçler, hassas ekipmanlar ve profesyonelleri ne zaman çağıracağınızı bilmenin bir karışımıdır. Üretiminizi sorun gidermeden zafere taşımaya hazır mısınız?

SSS

S1: Yaygın şişirme kalıplama hataları nelerdir?

A1: Yaygın şişirme kalıplama kusurları arasında parison kıvrılması, eşit olmayan duvar kalınlığı, aşırı parlama ve eksik kıstırma yer alır. Bu sorunlar üflemeli kalıplanmış ürünlerin kalitesini ve verimliliğini etkileyebilir.

S2: Şişirme kalıplamada parison kıvrılmasını nasıl düzeltebilirim?

A2: Parison kıvrılmasını düzeltmek için, eriyik sıcaklığının yeterli ve tutarlı olduğundan emin olun, çünkü çok soğuk bir eriyik bu kusura yol açabilir. Soğutma ayarlarının yapılması ve parisonun çıkış hızının optimize edilmesi de yardımcı olabilir.

S3: Şişirme kalıplamada eşit olmayan duvar kalınlığına ne sebep olur?

A3: Eşit olmayan et kalınlığı genellikle parisonun genleşmesindeki değişimlerden veya kalıplama işlemi sırasında tutarsız üfleme basıncından kaynaklanır. Üfleme basıncını ayarlamak ve eşit parison ısıtması sağlamak bu sorunu azaltabilir.

S4: Şişirme kalıplamada aşırı parlama nedir?

A4: Aşırı parlama, malzeme kalıp boşluğundan taşarak ürünün dikiş yerlerinde istenmeyen malzeme oluşturduğunda meydana gelir. Bu durum kalıp kapağını sıkarak ve enjeksiyon basıncını ayarlayarak düzeltilebilir.

S5: Şişirme kalıplama hatalarını nasıl giderebilirim?

A5: Şişirme kalıplama hatalarını gidermek için sıcaklık, basınç ve soğutma süresi gibi kurulum değişkenlerini değerlendirin. Bu faktörlerin izlenmesi, zayıf yapılar veya yüzey kusurları gibi sorunların temel nedenlerinin belirlenmesine yardımcı olur.

S6: Şişirme kalıplama hatalarının üretim üzerindeki etkisi nedir?

A6: Şişirme kalıplama hataları, israfı artırarak, döngü sürelerini uzatarak ve genel ürün kalitesini düşürerek üretimi önemli ölçüde etkileyebilir. Bu kusurların derhal ele alınması kârlılığın sürdürülmesi için çok önemlidir.

S7: Şişirme kalite güvencesini nasıl iyileştirebilirim?

A7: Şişirme kalite güvencesinin iyileştirilmesi, tutarlı izleme, makinelerin rutin bakımı ve operatörlere malzemelerin kullanımı ve yaygın sorunların giderilmesi konusunda kapsamlı eğitim verilmesini içerir.

S8: Şişirme kalıplama hatalarını önlemek için en iyi uygulamalar nelerdir?

A8: En iyi uygulamalar arasında tutarlı sıcaklıkların korunması, düzenli makine kalibrasyonlarının yapılması, yüksek kaliteli malzemelerin kullanılması ve sorunların üretimin erken aşamalarında tespit edilmesi için sistematik bir denetim sürecinin oluşturulması yer alır.

Dış Bağlantılar

- Yaygın Şişirme Kalıplama Sorunları ve Çözümleri

- Ekstrüzyon Üflemesinde Kusurlar, Nedenleri ve Çözümleri

- Şişirme Kalıplama için Sorun Giderme Kılavuzu Sorun Olası Nedenler Olası Çözümler

- Şişirme Kalıplama Sorun Giderme: Sık Karşılaşılan Sorunlar ve Nasıl Giderilecekleri

- Optimum Üretim İçin Şişirme Kalıplama Zorlukları ve Çözümleri

- 10 Yaygın Şişirme Kalıplama Sorunu ve Çözümleri

- Şişirme Kalıplı Ürün Hataları ve Çözümleri

- Şişirme Kalıplamada Sık Karşılaşılan Sorunlar ve Çözümleri

0 Yorum