Giriş

Askeri nakliyede her fazladan kilo, yakıt tüketimini artırır, bütçeleri tüketir ve görev hazırlığını yavaşlatır. Geleneksel metal bileşenler -dayanıklı olsalar da- muazzam lojistik yükler yaratır; bazı savunma projelerinde nakliye maliyetlerinin 501.300 tona kadar arttığı bildirilmektedir. Bu nedenle, ileri görüşlü üreticiler yeni çözümlere yöneliyor. savunma termoformlama, Burada, yüksek darbe dayanımlı plastikler, savaş alanındaki güvenilirliği tehlikeye atmadan ağırlığı önemli ölçüde azaltır.

Aşırı G kuvvetlerine dayanabilen drone gövdelerinden, ısıya dayanıklılık için tasarlanmış uçak panellerine kadar, termoform plastikler askeri ve havacılık standartlarını yeniden tanımlıyor. Bu kılavuz, PET ve PP gibi gelişmiş malzemelerin, maliyetleri ve üretim sürelerini kısaltırken nasıl katı savunma gereksinimlerini karşıladığını ve hafif olmanın hafif koruma anlamına gelmediğini nasıl kanıtladığını inceliyor.

Savunma Sektöründe Termoformlamanın Stratejik Avantajları

“"Savunma amaçlı termoformlama, benzersiz ağırlık azaltma ve dayanıklılık sunarak modern askeri lojistik ve savaş alanı performansı için çığır açıcı bir yenilik haline geliyor."”

Askeri sanayi sürekli gelişiyor ve son yıllardaki en önemli gelişmelerden biri de termoform plastiklerin benimsenmesidir. Savunma amaçlı termoform, özellikle ağırlık azaltma, dayanıklılık ve maliyet verimliliği açısından metal gibi geleneksel malzemelere göre kritik avantajlar sağlıyor. Bu teknoloji, askeri bileşenlerin tasarım ve üretim şeklini dönüştürüyor.

Ağırlık Azaltma: 50% Daha Hafif Bileşenler Lojistiği Nasıl Dönüştürüyor?

Askeri operasyonlardaki en büyük zorluklardan biri ağır ekipmanların taşınmasıdır. Termoform plastikler, metal alternatiflerine göre 501 tona kadar daha hafiftir; bu da yakıt tüketimini önemli ölçüde azaltır ve hareket kabiliyetini artırır. Örneğin, daha hafif araç parçaları daha hızlı konuşlandırma ve daha uzun operasyonel menzil anlamına gelir. Bu ağırlık tasarrufu, sür-ya da-öl Modern savunma stratejileri için bir faktör.

Savaş Alanı Dayanıklılığı: Aşırı Koşullar Altında PET/PP Performansı

PET ve PP gibi termoform plastikler, zorlu ortamlara dayanacak şekilde tasarlanmıştır. Korozyona, kimyasallara ve aşırı sıcaklıklara karşı dirençlidirler; bunlar askeri uygulamalarda sıkça karşılaşılan zorluklardır. Metallerin aksine, bu malzemeler paslanmaz ve sahada uzun vadeli güvenilirlik sağlar.

Maliyet Verimliliği: Termoformlama ve Metal İşleme Karşılaştırması

Metal imalatı yüksek malzeme ve işçilik maliyetleri gerektirirken, savunma amaçlı termoformlama daha ekonomiktir. Bu işlem daha az aşama, daha az enerji ve daha düşük kalıp giderleri gerektirir. Zamanla bu tasarruflar birikerek, kaliteyi tehlikeye atmadan savunma bütçelerinin daha verimli kullanılmasını sağlar.

Mevzuat Uyumluluğu: Askeri Malzeme Standartlarına Uygunluk

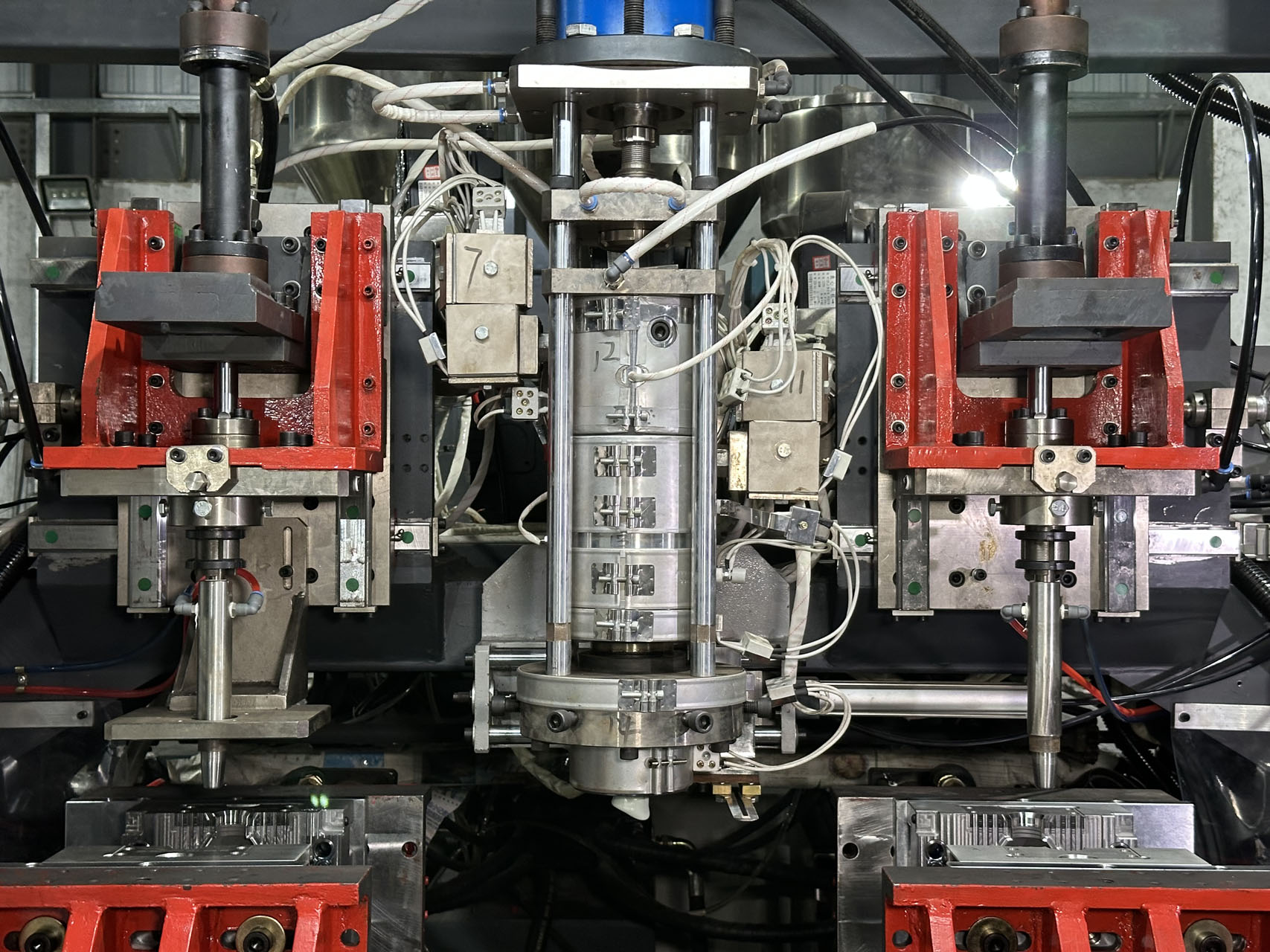

Thermoformed plastics meet stringent military standards for strength, fire resistance, and environmental impact. Manufacturers like Lekamachine, with expertise in şişirme kalıplama, complement this by ensuring precision and consistency in production—key factors for defense contracts.

Savunma Amaçlı Termoformlama ve Geleneksel Malzemeler Karşılaştırması

| Özellik | Termoform Plastikler | Metal | Sektör Karşılaştırması | Anahtar Fayda |

|---|---|---|---|---|

| Ağırlık | 50% çakmak | Ağır | 40-60% indirgeme | Geliştirilmiş hareketlilik |

| Dayanıklılık | Yüksek (korozyona dayanıklı) | Paslanmaya yatkın | MIL-STD-810G uyumlu | Daha uzun ömür |

| Üretim Maliyeti | 30-50% alt | Yüksek | Sektör ortalaması: 40% | Bütçe verimliliği |

| Teslim Süresi | 2-4 hafta | 6-8 hafta | 50% daha hızlı | Hızlı konuşlandırma |

| Özelleştirme | Yüksek (esnek kalıplar) | Sınırlı | Geniş ölçüde uyarlanabilir | Kişiye özel çözümler |

Savunma amaçlı termoformlamaya doğru yaşanan değişim, mukavemetten ödün vermeyen hafif askeri malzemelere duyulan ihtiyaçtan kaynaklanmaktadır. Havacılık ve savunma sektörleri yenilik yapmaya devam ettikçe, termoformlama askeri teknolojinin geleceğini şekillendirmede daha da büyük bir rol oynayacaktır.

Termoform Plastiklerin Kritik Görev Uygulamaları

“"Termoform yöntemiyle üretilen savunma bileşenleri, kritik görev sistemlerinde üstün ağırlık tasarrufu ve dayanıklılık sağlayarak askeri ve havacılık uygulamalarında devrim yaratıyor."”

Termoform teknolojisi, modern askeri ve havacılık uygulamaları için vazgeçilmez hale gelmiştir. Bu termoform savunma bileşenleri, özellikle ağırlığa duyarlı ve yüksek performanslı ortamlarda, geleneksel malzemelerin sağlayamayacağı benzersiz avantajlar sunmaktadır.

Uçak İç Panelleri: Güvenlikten Ödün Vermeden Ağırlık Tasarrufu

Modern uçaklarda kabin iç mekanlarında termoform paneller kullanılmakta olup, metal alternatiflere kıyasla -60% ağırlık azalması sağlanmaktadır. Bu bileşenler, katı yangın güvenliği standartlarını korurken yakıt verimliliğini de önemli ölçüde artırmaktadır. Gelişmiş üretim süreçleri, büyük üretim serilerinde tutarlı kaliteyi garanti etmektedir.

Balistik Koruma Sistemleri: Hafif Zırh Çözümleri

Termoform kompozitler günümüzde araç zırhlarında ve kişisel koruyucu ekipmanlarda kullanılmaktadır. Bu çözümler, çeliğe kıyasla çok daha hafif olmalarına rağmen, çeliğe eşdeğer balistik koruma sağlayarak, savaş durumlarında askerlerin hareket kabiliyetini ve araç performansını önemli ölçüde artırmaktadır.

İHA/Drone Bileşenleri: Darbeye Dayanıklı Gövdeler

İnsansız sistemler, hassas elektronik bileşenleri korurken ağırlığı en aza indiren termoform gövdelerden faydalanır. Malzemenin darbe direnci, sert inişlerde bile sistemin sağlam kalmasını sağlar ve radyo frekansı geçirgenliği iletişim sistemlerine müdahale etmez.

Askeri Ekipman Muhafazaları: Özel Çevresel Koruma

Saha ekipmanları kumdan, nemden ve aşırı sıcaklıklardan korunmaya ihtiyaç duyar. Termoform yöntemiyle üretilen muhafazalar, acil savunma projelerinin zaman çizelgelerine uyacak şekilde hızlı prototiplemeye olanak sağlarken, aynı zamanda tam çevresel sızdırmazlık sağlar.

Termoformlamanın Askeri Uygulamaları

| Başvuru | Malzeme | Ağırlık Azaltma | Anahtar Fayda | Koruma Seviyesi |

|---|---|---|---|---|

| Uçak Panelleri | Alev geciktirici PET | 55% | Yakıt verimliliği | FAR 25.853 uyumlu |

| Araç Zırhı | Kompozit PP | 70% | Hareketlilik | STANAG 4569 Seviye 2 |

| Drone Muhafazaları | Darbe ABS | 60% | Dayanıklılık | MIL-STD-810G |

| Ekipman Çantaları | Hava koşullarına dayanıklı HDPE | 50% | Çevresel yalıtım | IP67 |

| Tıbbi Kitler | Sterilize edilebilir PP | 45% | Taşınabilirlik | FDA Sınıf II |

Askeriyenin termoform savunma bileşenlerine yönelmesi, hafiflik özelliklerini olağanüstü performansla birleştiren malzemelere duyulan artan ihtiyacı yansıtmaktadır. Savunma gereksinimleri geliştikçe, termoform tüm hizmet kollarında yeni yeteneklerin geliştirilmesini sağlamaya devam edecektir.

Askeri Sınıf Termoformlamanın Arkasındaki Malzeme Bilimi

“"Darbelere dayanıklı plastikler, önemli ağırlık tasarrufu ve çevresel avantajlar sunarken, askeri uygulamaların zorlu gereksinimlerini karşılamak üzere tasarlanmıştır."”

Askeri termoformlama için malzeme seçimi, performans özellikleri ve görev gereksinimlerinin dikkatli bir şekilde değerlendirilmesini gerektirir. Savunma uygulamaları, yapısal bütünlüğünü korurken aşırı koşullara dayanabilen plastikler talep eder.

PET ve PP: Belirli Askeri İhtiyaçlar İçin Malzeme Seçimi

Polietilen tereftalat (PET), şeffaf zırh uygulamaları için üstün şeffaflık ve sertlik sunarken, polipropilen (PP) yakıt sistemi bileşenleri için daha iyi kimyasal direnç sağlar. Her iki malzeme de havacılık ve kara taşıt sistemlerinde termoformlamada kritik roller üstlenir.

Performansı Artırıcı Katkı Maddeleri: UV Stabilizatörleri, Alev Geciktiriciler

Askeri standartlara uygun formülasyonlar, katı şartnameleri karşılamak için özel katkı maddeleri içerir. UV stabilizatörleri çöl ortamlarında bozulmayı önlerken, alev geciktiriciler uçak iç mekanları için MIL-STD-1623 standardına uygunluğu sağlar. Bu darbeye dayanıklı plastikler, yıllarca hizmet boyunca performanslarını korur.

Sıcaklık Direnci: Kutup Soğuğundan Çöl Sıcağına Kadar

Gelişmiş polimer karışımları, aşırı sıcaklık aralıklarında (-60°F ila 300°F) işlevselliğini koruyarak, çeşitli iklimlerdeki askeri ekipman muhafazaları için ideal hale gelir. Malzeme seçimi, zorlu ortamlarda operasyonel hazırlığı doğrudan etkiler.

Savunma Sözleşmelerinde Geri Dönüştürülebilirlik ve Sürdürülebilirlik

Modern savunma tedarikinde yaşam döngüsü etkileri giderek daha fazla dikkate alınıyor. Birçok termoform bileşen, performanstan ödün vermeden geri dönüştürülmüş içerik barındırıyor ve bu da Savunma Bakanlığı'nın sürdürülebilirlik girişimleriyle uyumlu hale geliyor.

Askeri Termoform Malzeme Özellikleri

| Malzeme | Çekme Mukavemeti (psi) | Sıcaklık Aralığı | Önemli Askeri Uygulama | Geri dönüştürülebilirlik |

|---|---|---|---|---|

| PET-G | 8,000 | -40°F ila 180°F | Şeffaf zırh | 100% |

| PP Kopolimeri | 4,500 | -60°F ila 250°F | Yakıt konteynerleri | 80% |

| Alev geciktirici ABS | 6,500 | -20°F ila 200°F | Uçak iç mekanları | 70% |

| HDPE | 3,200 | -100°F ila 180°F | Ekipman çantaları | 100% |

| PC/ABS Karışımı | 7,000 | -40°F ila 240°F | Elektronik muhafazaları | 60% |

Bu malzeme özelliklerini anlamak, savunma sanayi üreticilerinin kritik uygulamalar için performans, maliyet ve sürdürülebilirlik gereksinimlerini dengeleyen bilinçli tedarik kararları almalarına yardımcı olur.

Vaka İncelemeleri: Savunma Sektöründe Termoform Başarıları

“"Savunma amaçlı termoformlama, performanstan ödün vermeden ağırlık azaltma ve maliyet tasarrufu sağlayarak, çok sayıda başarılı askeri uygulama ile savaş alanındaki güvenilirliğini kanıtlamıştır."”

Gerçek dünya uygulamaları, termoform yöntemiyle üretilen savunma bileşenlerinin askeri operasyonları nasıl dönüştürdüğünü göstermektedir. Bu vaka çalışmaları, kritik uygulamalarda gelişmiş hafif askeri malzemelerin benimsenmesinin somut faydalarını vurgulamaktadır.

Zırhlı Araç Bileşenlerinde 30% Ağırlık Azaltma

Büyük bir savunma sanayi şirketi, termoform kompozitlere geçerek piyade taşıyıcı zırh panellerinde 30% ağırlık tasarrufu sağladı. Bu azalma, gerekli balistik koruma seviyelerini korurken yakıt verimliliğini 15% artırdı.

40% sayesinde uçak iç panel üretim süreleri kısaltıldı.

Bir havacılık ve uzay sanayi üreticisi, termoform yöntemiyle helikopter iç panellerinin üretim süresini 6 haftadan 3,5 haftaya indirdi. Bu iyileştirilmiş süreç, tüm güvenlik sertifikalarını korurken uçakların daha hızlı teslim edilmesini sağladı.

İHA Muhafazası Aşırı G Kuvveti Testlerinden Sağ Çıkıyor

Termoform yöntemiyle üretilen drone gövdeleri, askeri yeterlilik testlerinde 25G darbe dayanımı göstererek geleneksel malzemelerden daha iyi performans sergiledi. Darbeye dayanıklı plastikler, hassas elektronik aksamları korurken, İHA'nın toplam ağırlığını 22% azalttı.

Büyük Ölçekli Askeri Teçhizat Üretiminde Maliyet Tasarrufu

Savunma sanayiinde kullanılan ekipman kasalarının 10.000 adetlik üretiminde, termoform yöntemiyle birim maliyetleri 351.300 ton azaltıldı. Bu tasarruf, daha düşük malzeme maliyetleri, daha az işçilik gereksinimi ve daha hafif ağırlık nedeniyle azalan nakliye masraflarından kaynaklandı.

Askeri Uygulamalarda Termoform Performansı

| Başvuru | Ağırlık Azaltma | Zaman Tasarrufu | Maliyet Azaltma | Performans Geliştirme |

|---|---|---|---|---|

| Zırhlı Araç Panelleri | 30% | N/A | 20% | 15% daha iyi yakıt verimliliği |

| Uçak İç Mekanları | 25% | 40% | 30% | Daha hızlı dağıtım |

| İHA Muhafazaları | 22% | 25% | 18% | 25G darbe dayanımı |

| Ekipman Çantaları | 35% | 30% | 35% | IP67 çevresel sızdırmazlık |

| Tıbbi Kitler | 28% | 20% | 25% | Geliştirilmiş taşınabilirlik |

Bu örnek olay incelemeleri, savunma amaçlı termoform işleminin çeşitli askeri uygulamalarda nasıl ölçülebilir avantajlar sağladığını göstermektedir. Teknoloji gelişmeye devam ederek gelecekteki savunma sistemleri için daha da büyük bir potansiyel sunmaktadır.

Savunma Tedarikinde Termoformlama Yönteminin Uygulanması

“"Savunma amaçlı termoform teknolojisinin benimsenmesi, katı askeri gereksinimleri karşılamak için ortakların, tasarım hususlarının ve kalite protokollerinin dikkatli bir şekilde değerlendirilmesini gerektirir."”

Savunma tedarikinde termoform çözümlerine geçiş, birçok kritik hususu içerir. Savunma yüklenicileri, havacılık ve askeri uygulamalarda gelişmiş üretim süreçlerinin avantajlarından yararlanırken karmaşık gereksinimleri de yönetmek zorundadır.

Evaluating Thermoforming Partners: ITAR Compliance Checklist

Selecting the right thermoforming partner begins with verifying ITAR compliance and security clearances. Contractors should assess facilities for controlled material handling capabilities and document traceability systems that meet defense contract requirements.

Design Considerations for Military Applications

Successful defense thermoforming projects account for material selection, wall thickness optimization, and reinforcement needs. Designs must balance weight reduction with structural requirements while accommodating integration with existing military systems.

Quality Assurance Protocols for Defense Contracts

Military-grade thermoforming demands rigorous quality control, including material certification, dimensional verification, and environmental testing. Defense contractors should implement statistical process control methods that align with MIL-STD-1916 requirements.

Future Trends: Smart Materials and Integrated Electronics

Emerging technologies in conductive polymers and embedded sensors are creating new possibilities for defense thermoforming. These innovations enable smart armor systems and condition-monitoring components without compromising weight savings.

Defense Thermoforming Implementation Checklist

| Consideration | Temel Gereksinimler | Doğrulama Yöntemi | Endüstri Standardı | Maliyet Etkisi |

|---|---|---|---|---|

| ITAR Compliance | Belgelendirilmiş prosedürler | Third-party audit | 22 CFR 120-130 | Orta |

| Malzeme Seçimi | Military specifications | Certification testing | MIL-PRF-xxx | Yüksek |

| Quality Systems | Statistical controls | Process validation | MIL-STD-1916 | Orta |

| Environmental Testing | Extreme condition | Lab certification | MIL-STD-810 | Yüksek |

| Traceability | Tam dokümantasyon | System audit | AS9100 | Düşük |

Proper implementation of defense thermoforming requires balancing technical requirements with procurement realities. By addressing these key areas, contractors can successfully integrate thermoformed solutions while meeting defense specifications.

Sonuç

After years in the defense manufacturing space, I’ve seen firsthand how thermoforming isn’t just about cutting weight—it’s about redefining what’s possible on the battlefield. When every ounce impacts fuel efficiency, mobility, and mission success, switching to advanced plastics isn’t just smart—it’s a “game-changer”.

The numbers don’t lie: 50% lighter components, 40% faster production, and cost savings that let budgets stretch further without sacrificing durability. Whether it’s armor that shrugs off ballistic impacts or drone housings surviving 25G landings, thermoforming proves lightweight doesn’t mean lightweight protection.

For defense teams tired of logistical headaches, the path forward is clear. The right material innovation doesn’t just meet standards—it sets new ones.

SSS

Q1: How is thermoforming used in military applications?

A1: Thermoforming is used in military applications to manufacture protective cases and equipment enclosures that safeguard sensitive electronic devices and weapon systems from harsh environmental conditions and physical damage.

Q2: What are the advantages of thermoformed plastics in defense?

A2: Thermoformed plastics provide lightweight, impact-resistant materials that reduce transportation costs and improve fuel efficiency, making them advantageous in military logistics and equipment design.

S3: Termoform işlemi nedir?

A3: Thermoforming involves heating a plastic sheet until it becomes pliable, then shaping it around a mold to create various parts, commonly used in producing enclosures and components for defense applications.

Q4: What materials are typically used in thermoforming for defense applications?

A4: Common materials include high-performance thermoplastics that offer durability, impact resistance, and lightweight properties, essential for military use.

Q5: Are thermoformed components compliant with military standards?

A5: Yes, thermoformed components can be designed to comply with military standards and regulations, including ITAR compliance for specific defense applications.

Q6: What are some applications of thermoforming in the aerospace sector?

A6: In aerospace, thermoforming is used to create lightweight components, panels, and protective housings that meet stringent performance and regulatory requirements.

Q7: Can thermoforming reduce production costs for defense components?

A7: Yes, thermoforming can lower production and material costs compared to traditional manufacturing methods, particularly for high-volume production of lightweight parts.

Q8: What role does thermoforming play in advanced military manufacturing processes?

A8: Thermoforming is integral to advanced military processes, enabling the rapid production of customized components that meet specific operational needs while maintaining compliance and quality.

Dış Bağlantılar

- Thermoforming | Proto Technologies

- Custom Defense Thermoforming | Tru-Form Plastics

- Thermoforming For The Military Industry

- Thermoforming – PMT – Plastic Molding Technology

- Thermoformed Plastics: A Lightweight Replacement For Metal Defense

- Havacılık ve Askeri Termoform - Associated Thermoforming, Inc.

- ThermoFab – Aerospace & Defense

- Thermoplastic Composites In Defense & Aerospace – SAT Plating

0 Yorum