Pressure Forming vs. Vacuum Forming vs. Blow Molding: The Manufacturer’s Guide

İçindekiler

I’ve been in the machinery business for a long time.

One thing I see often is confusion about manufacturing terms. I get inquiries from clients—sometimes even experienced factory owners—asking if a vacuum forming machine can produce their new line of detergent bottles or 20L jerry cans.

It is a fair question. To the naked eye, a plastic shape is a plastic shape.

But if you are in the business of packaging, knowing the difference is critical. It determines whether your product succeeds or fails on the shelf.

Today, I want to clear up the confusion between Pressure/Vacuum Forming and the technology we specialize in at Leka Makine: Ekstrüzyon Şişirme and Stretch Blow Molding.

The Basics: Pressure Forming vs. Vacuum Forming

Let’s start with what these two actually do.

Vakum Şekillendirme is simple. You heat a plastic sheet until it is soft. Then, you suck the air out from under it, pulling the sheet tightly against a mold. It is great for making open trays, packaging shells, or simple covers.

Basınçlı Şekillendirme is the advanced cousin. It also uses a heated sheet, but instead of just suction, it uses high-pressure air to push the plastic into the mold. This gives you sharper details and better textures.

Here is the catch:

Both of these processes start with a flat sheet of plastic. They are designed to make “shells.”

They cannot create a sealed, hollow container in one step.

Why You Can’t Use Them for Bottles

If you are a manufacturer looking to produce bottles, jars, or industrial drums, neither pressure nor vacuum forming will work for you.

Here is why you must use Şişirme Kalıplama instead.

1. The Hollow Structure

This is the biggest difference.

To hold liquid, a container needs to be hollow and seamless.

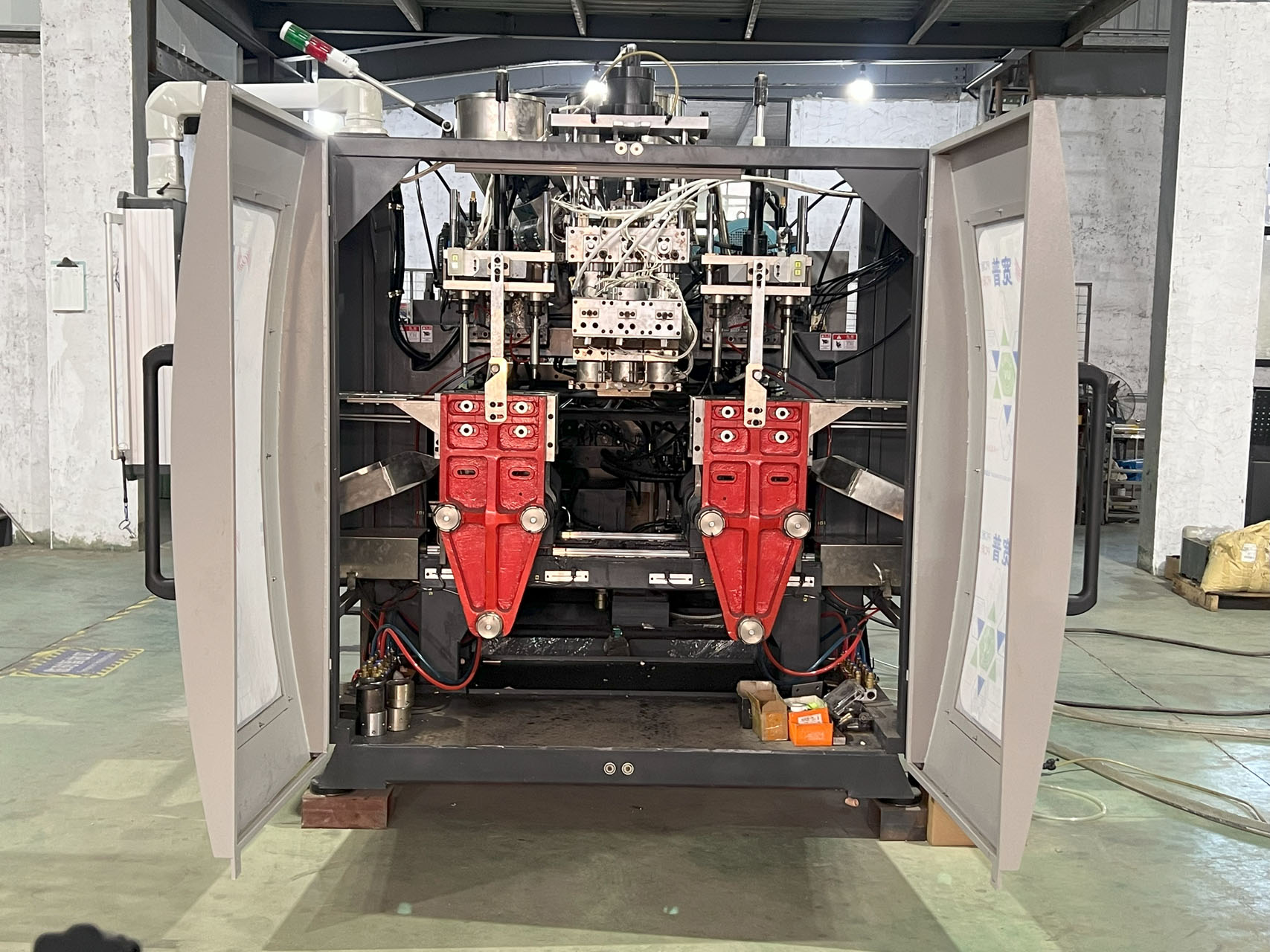

- Extrusion blow molding machines work by creating a “parison” (a tube of molten plastic). The mold closes around this tube, and we blow air inside to expand it. This creates a perfectly sealed container.

- Uzatmak şişirme makineleri work by heating a preform and stretching it while blowing air. This is how you get tough, crystal-clear PET bottles.

Vacuum forming cannot do this. It can only make an open shape, like a bathtub or a chocolate tray. To make a “bottle” with vacuum forming, you would have to make two separate halves and glue them together. That is slow, expensive, and prone to leaking.

2. Wall Thickness and Strength

In my experience with industrial clients, strength is non-negotiable.

If you are making a chemical drum or a lubricant bottle, the corners need to be strong.

With our TITAN Serisi, for example, we focus on large-capacity, high-strength industrial containers. We use specific controls (parison programming) to make sure the plastic is thicker at the stress points and corners.

Pressure forming stretches a sheet. The deeper the mold, the thinner the plastic gets at the bottom. You have very little control over that distribution. A chemical drum made this way would likely burst during transport.

3. Materials Matter

The raw materials are different, too.

- Blow Molding: Uses resin pellets like HDPE, PP, or PET. These materials are cost-effective and perfect for mass production.

- Vacuum/Pressure Forming: Uses pre-made plastic sheets (like ABS or HIPS). These are generally more expensive per unit than raw resin.

4. Speed and Scale

Most of the clients I work with fit a specific profile: they are established OEM factories or growing brands.

They need output.

Tipik bir production line needs to produce anywhere from 2,000 to over 20,000 bottles per hour depending on the size.

- Şişirme kalıplama is built for this. Our AERO Serisi, for instance, is designed specifically for high-volume, continuous production.

- Vacuum forming is much slower. It involves heating a sheet, forming it, cooling it, and then trimming the excess plastic off. It just cannot compete with the cycle times of a modern blow molding machine.

When Should You Use What?

I like to keep things simple. Here is a quick guide to help you decide.

Choose Pressure or Vacuum Forming if you are making:

- Disposable food trays.

- Blister packaging (the clear shell on a toothbrush package).

- Refrigerator liners.

- Large equipment covers/panels.

Choose a Şişirme Makinesi if you are making:

- HDPE Containers: Shampoo bottles, detergent bottles, 5L oil jugs, or 200L industrial drums. You will need an Ekstrüzyonla şişirme makinesi.

- PET Containers: Water bottles, juice bottles, or clear cosmetic jars. You will need a Şişirme çekme makinesi.

The “4-Question” Test

If you are still unsure, answer these four questions about your product:

- Is it a hollow object?

- Will it hold liquid?

- Does it need to survive being dropped or stacked?

- Does it need to pass a leak test?

If you answered YES to any of these, you need blow molding.

Moving Forward

At Leka Makine, we understand that picking the right machinery is a huge investment. You are looking for TCO (Total Cost of Ownership) and reliability, not just a sales pitch.

Whether you need the versatility of our FORMA Serisi for different bottle shapes or the sheer power of the TITAN Serisi for heavy drums, we can help you configure the right line.

If you are planning to upgrade your factory or bring production in-house, let’s talk. I can look at your product design and tell you exactly which process and machine will get the job done.

Slany Cheuang

Technical Sales Manager

Leka Makine

0 Yorum