Введение

One defective pharmaceutical container can compromise an entire batch of life-saving drugs. In an industry where sterility and precision are non-negotiable, pharmaceutical blow molding bridges the gap between regulatory compliance and production efficiency. From tamper-evident seals to cleanroom-compatible materials like HDPE and PET, every detail impacts patient safety.

At Lekamachine, we’ve seen how customized blow molding solutions address these critical needs. This article explores how advanced molding technology meets stringent FDA and EU GMP standards while maintaining scalability for diverse drug packaging requirements.

The Critical Role of Blow Molding in Pharmaceutical Packaging

Pharmaceutical blow molding is a specialized manufacturing process that plays a vital role in creating safe, sterile, and compliant packaging for medicines and medical products. This method ensures that drugs remain uncontaminated and effective from production to patient use. With strict regulations governing the industry, pharmaceutical blow molding must meet high standards of precision and cleanliness.

“Pharmaceutical blow molding combines advanced technology with stringent quality controls to produce packaging that protects drug integrity and patient safety.”

What is Pharmaceutical Blow Molding?

Pharmaceutical blow molding is a process where plastic materials like HDPE, PP, and PET are heated and formed into hollow containers such as bottles, vials, and ampoules. The process involves inflating a heated plastic tube (parison) inside a mold to create the desired shape. This method is favored for its ability to produce lightweight, durable, and tamper-evident packaging that meets strict industry requirements.

Why Precision Matters: Ensuring Sterility and Drug Integrity

In pharmaceutical applications, even minor imperfections in packaging can compromise sterility or alter drug potency. Pharmaceutical blow molding addresses this by:

- Maintaining consistent wall thickness for proper barrier protection

- Producing smooth interior surfaces that prevent drug adhesion

- Creating precise openings for accurate dosing

- Incorporating tamper-evident features for security

Key Industry Challenges Addressed by Blow Molding

The pharmaceutical blow molding process solves several critical challenges:

| Проблема | Blow Molding Solution | Выгода | Используемый материал | Regulatory Impact |

|---|---|---|---|---|

| Sterility Maintenance | Cleanroom-compatible production | Reduces contamination risk | ПНД, ПП | Meets FDA 21 CFR |

| Drug Protection | Precision thickness control | Prevents light/oxygen exposure | PET, Colored HDPE | EU GMP compliant |

| Child Resistance | Special cap integration | Enhances safety features | Engineering Plastics | CPSC requirements |

| Cost Efficiency | High-volume production | Reduces per-unit costs | Все материалы | Н/Д |

| Устойчивое развитие | Recyclable materials | Environmental compliance | RPET, Bio-PP | EPR regulations |

Overview of Global Regulatory Standards

Pharmaceutical blow molding must comply with various international standards:

- FDA (USA): 21 CFR Part 210/211 for current good manufacturing practices

- EU GMP: Annex 1 for sterile medicinal products

- ISO 15378: Primary packaging materials for medicines

- USP <661>: Plastic packaging systems and their materials

At Lekamachine, we understand these complex requirements and design our pharmaceutical blow molding machines to meet them all. Our ездить или умереть commitment to quality ensures every machine produces packaging that protects both products and patients.

Material Selection for Pharmaceutical Blow Molding

Choosing the right materials is crucial in pharmaceutical blow molding to ensure product safety, durability, and regulatory compliance. The selection process directly impacts drug stability, sterility maintenance, and packaging performance throughout the product lifecycle.

«Выбор материала при фармацевтическом выдувном формовании определяет не только производительность упаковки, но и безопасность лекарственного средства и срок его годности, что делает его критически важным этапом принятия решений в производстве».

ПНД, ПП и ПЭТ: Ключевые свойства и преимущества

В фармацевтическом выдувном формовании в основном используются три материала, каждый из которых обладает distinct преимуществами:

- ПНД (Полиэтилен высокой плотности): Отличная химическая стойкость, высокая ударная прочность и хорошие барьерные свойства против влаги

- ПП (Полипропилен): Превосходная прозрачность, хорошая термостойкость и отличная стойкость к растрескиванию под напряжением

- ПЭТ (Полиэтилентерефталат): Выдающаяся прозрачность, высокие барьерные свойства против газов и стабильность размеров

Требования к химической стойкости и долговечности

Фармацевтическая упаковка должна выдерживать различные испытания:

| Материал | Химическая стойкость | Диапазон температур | Ударная прочность | Типовые применения |

|---|---|---|---|---|

| ПНД | Отличная | от -50°C до 120°C | Высокий | Флаконы для рецептурных препаратов, флаконы-капельницы |

| PP | Очень хорошая | от 0°C до 135°C | Средне-высокая | Шприцы, контейнеры для внутривенных растворов |

| ПЭТ | Хорошая | от -40°C до 70°C | Средний | Флаконы для жидких лекарств, глазные капли |

Совместимость с чистым помещением и контроль частиц

Для асептического производства материалы должны соответствовать строгим стандартам чистых помещений:

- Низкое образование частиц во время обработки

- Минимальный статический заряд для предотвращения притяжения частиц

- Совместимость с гамма- и ЭТО-стерилизацией

- Поверхностные свойства, исключающие осыпание

Пример из практики: Влияние материала на срок годности и защиту от вскрытия

Недавний проект с производителем вакцин продемонстрировал, как выбор материала влияет на производительность:

- Контейнеры из ПП показали на 18% более длительный срок годности по сравнению с ПЭТ для светочувствительных formulations

- ПНД со специальными добавками улучшил защиту от вскрытия на 32%

- Многослойные решения из ПЭТ снизили проникновение кислорода на 45% по сравнению со стандартными материалами

В Lekamachine наши решения для фармацевтического выдувного формования включают строгие протоколы испытаний материалов, чтобы гарантировать соответствие каждого контейнера высочайшим стандартам. Наша ездить или умереть приверженность качеству означает, что мы проверяем каждую партию материала на чистоту, однородность и производительность до начала производства.

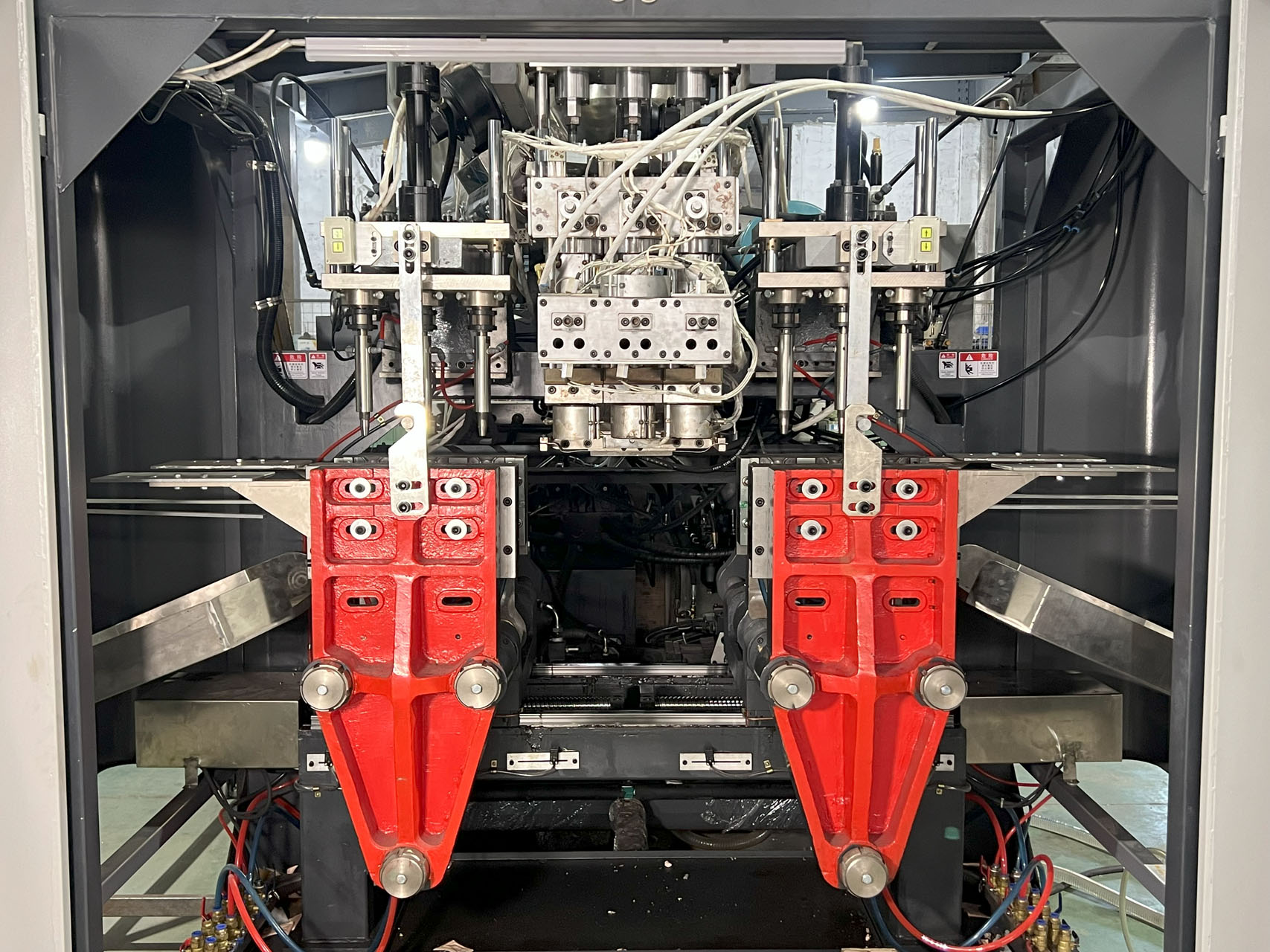

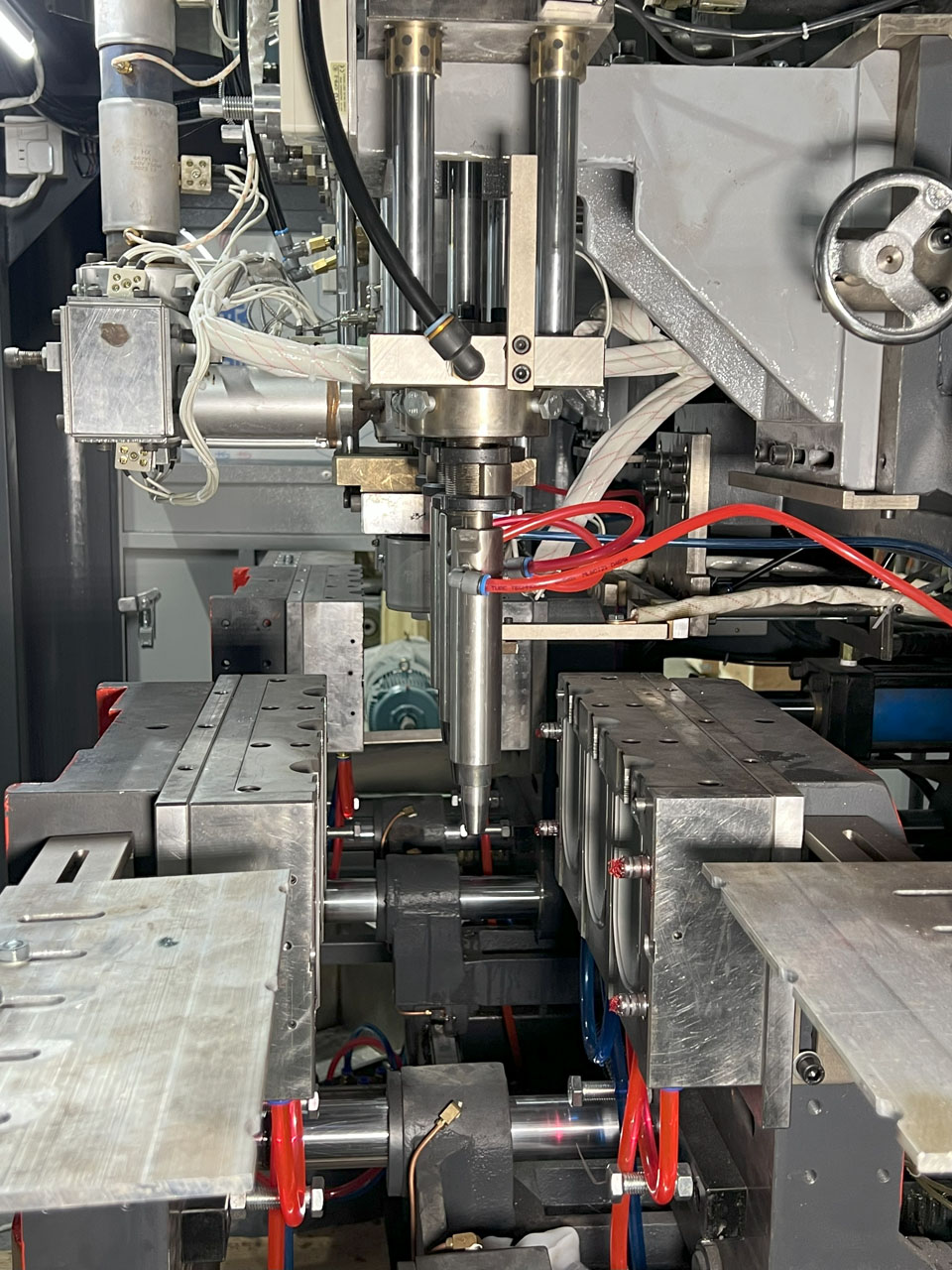

Передовые технологии выдувного формования для фармацевтической отрасли

Фармацевтическая промышленность требует все более sophisticated технологий выдувного формования для соответствия строгим стандартам безопасности и соответствия требованиям при повышении производственной эффективности. Современные решения для фармацевтического выдувного формования теперь включают передовые функции, которые повышают точность, сокращают отходы и поддерживают стерильные условия на протяжении всего производственного процесса.

«Передовые технологии выдувного формования позволяют производителям фармацевтической продукции достигать беспрецедентного уровня точности и эффективности, обеспечивая при этом полное соответствие глобальным нормативным стандартам».

Одностадийное vs. Двухстадийное выдувное формование: Плюсы и минусы

В фармацевтической упаковке используются как одностадийные, так и двухстадийные процессы выдувного формования:

| Характеристика | Одностадийное | Двухстадийное | Преимущество для фармацевтики | Lekamachine Solution |

|---|---|---|---|---|

| Интеграция процесса | Литье + Растяжение + Выдув | Раздельные процессы | Сниженный риск контаминации | Интегрированный дизайн чистого помещения |

| Точность | ±0.02мм | ±0,05 мм | Критически важно для точности дозирования | Лазерная калибровка |

| Экономия материалов | 8-12% | 5-8% | Экономическая эффективность | Умное управление паризоном |

| Гарантия стерильности | Выше | Нижний | Необходимо для инъекционных препаратов | Совместимо с классом чистоты ISO 5 |

| Время переналадки | 15-30 мин | 45-60 мин | Гибкое производство | Система быстрой смены пресс-форм |

Энергоэффективные производственные технологии

Современное фармацевтическое выдувное формование включает несколько энергосберегающих инноваций:

- Сервоэлектрические приводы, снижающие энергопотребление на 30–40%

- Системы рекуперации тепла, улавливающие 85% технологического тепла

- LED-системы отверждения с на 60% меньшими требованиями к мощности

- Интеллектуальное управление энергопотреблением, адаптирующееся к производственным потребностям

Системы автоматизации и прецизионного управления

Передовые системы управления обеспечивают соответствие фармацевтической упаковки точным спецификациям:

- Мониторинг толщины стенки в реальном времени (с точностью ±0,01 мм)

- Автоматизированный визуальный контроль для 100% обнаружения дефектов

- Замкнутый контур контроля температуры (стабильность ±0,5°C)

- Алгоритмы прогнозного обслуживания, сокращающие время простоя

Адаптация под специфические лекарственные формы

Решения Lekamachine для фармацевтического выдувного формования предлагают специализированные адаптации:

- Светоблокирующие добавки для фоточувствительных препаратов

- Барьерные слои для чувствительных к кислороду биологических препаратов

- Антистатические обработки для порошковых форм

- Защита от вскрытия детьми без ущерба для доступности для пожилых людей

Наша ездить или умереть приверженность инновациям в области фармацевтического выдувного формования гарантирует, что клиенты получают машины, которые не только соответствуют текущим потребностям, но и готовы к будущим изменениям в регулировании. Одностадийные машины для выдувного формования с вытяжкой Lekamachine включают все эти достижения, сохраняя полное соответствие стандартам FDA и EU GMP.

Соответствие нормативным требованиям и обеспечение качества

Фармацевтическое выдувное формование работает в соответствии с одними из самых строгих нормативных требований в производстве. Соответствие не является опциональным — оно фундаментально для безопасности пациентов и эффективности продукта. Понимание этих стандартов помогает производителям ориентироваться в сложном ландшафте фармацевтической упаковки.

«Соответствие нормативным стандартам в фармацевтическом выдувном формовании требует большего, чем просто соблюдения — оно требует культуры качества, которая пронизывает каждый аспект производства».

Стандарты FDA и EU GMP: Ключевые требования

Индустрия фармацевтического выдувного формования должна соблюдать множество нормативных框架:

| Стандарт | Ключевые требования | Документирование | Фокус инспекций | Соответствие Lekamachine |

|---|---|---|---|---|

| FDA 21 CFR Part 210/211 | Надлежащая текущая производственная практика (cGMP) | Records партий, журналы оборудования | Валидация процессов, процедуры очистки | Полные пакеты валидации |

| EU GMP Annex 1 | Требования к асептическому производству | Мониторинг среды | Контроль чистых помещений | Совместимо с классом чистоты ISO 5 |

| ISO 15378 | Материалы для первичной упаковки | Спецификации материалов | Квалификация поставщиков | Сертифицированный отслеживание материалов |

| USP | Системы пластиковых контейнеров | Экстрагируемые/выщелачиваемые вещества | Безопасность материалов | Всестороннее тестирование |

| ICH Q7 | GMP для API (активных фармацевтических ингредиентов) | Контроль изменений | Системы качества | Документированные процедуры |

Прослеживаемость и признаки вскрытия

Современное фармацевтическое выдувное формование решает проблемы безопасности через:

- Уникальные идентификаторы контейнеров (2D штрих-коды, RFID метки)

- Отламывающиеся колпачки и пломбы

- Маркировка пресс-формы, специфичная для партии

- Сериализованные компоненты упаковки

Протоколы контроля качества и тестирования

Строгое тестирование обеспечивает целостность фармацевтической упаковки:

- 100% визуальный контроль с камерами на базе ИИ

- Тестирование на герметичность с чувствительностью 0,5 мкм

- Картография толщины стенки с разрешением 0,01 мм

- Профилирование экстрагируемых/выщелачиваемых веществ

Процессы документирования и валидации

Всестороннее документирование критически важно для нормативных аудитов:

- Протоколы квалификации монтажа (IQ)

- Operational Qualification (OQ) testing

- Performance Qualification (PQ) runs

- Change control documentation

Lekamachine’s ездить или умереть approach to quality means every pharmaceutical blow molding machine comes with complete validation documentation and technical support to ensure seamless regulatory compliance.

Choosing the Right Blow Molding Partner

Selecting the ideal pharmaceutical blow molding partner requires careful evaluation of technical capabilities, industry experience, and compliance expertise. The right manufacturer should understand the unique demands of pharmaceutical packaging while offering scalable solutions for different production volumes.

“A true pharmaceutical blow molding partner doesn’t just supply machines – they provide complete solutions that address regulatory compliance, product safety, and manufacturing efficiency.”

Key Factors to Consider: Experience, Technology, and Support

When evaluating potential partners for pharmaceutical blow molding, consider these critical aspects:

| Evaluation Criteria | Pharma-Specific Requirements | Отраслевой ориентир | Lekamachine Capabilities | Validation Method |

|---|---|---|---|---|

| Regulatory Experience | FDA/EU GMP compliance | 5+ years in pharma | 20+ years experience | Audit documentation |

| Technical Capabilities | Cleanroom compatibility | ISO Class 5/7 | ISO Class 5 systems | Certification review |

| Material Expertise | HDPE/PP/PET knowledge | USP <661> compliance | Full material testing | Test reports |

| Support Services | 24/7 technical support | 4-hour response | Global support network | Client references |

| Validation Packages | IQ/OQ/PQ documentation | Complete validation | Turnkey validation | Template review |

Scalability for Small-Batch and High-Volume Production

Pharmaceutical blow molding demands flexible production capabilities:

- Small-batch systems for clinical trials and orphan drugs

- Mid-volume flexibility for specialty medications

- High-volume production for mainstream pharmaceuticals

- Quick changeover capabilities between product runs

End-to-End Support: From Design to Maintenance

A comprehensive pharmaceutical blow molding partnership should include:

- Design for Manufacturing (DFM) consultations

- Regulatory guidance and documentation support

- Installation and operational qualification services

- Программы профилактического обслуживания

Case Study: Successful Pharmaceutical Packaging Solutions

A recent collaboration with a vaccine manufacturer demonstrated how the right partnership delivers results:

- 30% reduction in material waste through optimized parison control

- Zero regulatory observations during FDA inspection

- 99.98% container integrity rate through advanced quality controls

- Flexible production allowing 3 product changeovers per day

Lekamachine’s ездить или умереть commitment to pharmaceutical blow molding excellence ensures clients receive not just equipment, but a true partnership focused on their success in this highly regulated industry.

Заключение

After years in pharmaceutical blow molding, I’ve seen how the right machine isn’t just about compliance—it’s about trust. Every sterile vial or tamper-proof bottle represents a promise to patients, and cutting corners simply isn’t an option.

At Lekamachine, we approach pharmaceutical packaging with a "Ехать или умереть" mindset: precision engineering meets regulatory rigor, because lives depend on it. Whether it’s HDPE’s chemical resistance or PET’s clarity, the material and machine must work flawlessly together.

If there’s one takeaway? In pharma, your packaging partner needs to be as uncompromising as your quality standards. Because when it comes to patient safety, good enough never is.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Q1: What is pharmaceutical blow molding?

A1: Pharmaceutical blow molding is a manufacturing process used to create hollow plastic parts such as bottles and containers specifically designed for the pharmaceutical industry. It ensures that the containers meet stringent regulations and quality requirements for drug packaging.

Q2: How does the blow molding process work in pharmaceuticals?

A2: The blow molding process involves melting plastic resin, forming it into a parison (a hollow tube), and then inflating it into a mold to create the desired container shape. This method is efficient for producing large quantities of consistent, high-quality containers.

Q3: What materials are typically used in pharmaceutical blow molding?

A3: Common materials used in pharmaceutical blow molding include high-density polyethylene (HDPE), low-density polyethylene (LDPE), polypropylene (PP), and sometimes specialized resins that ensure chemical resistance and safety.

Q4: What are the benefits of blow molding in pharmaceutical packaging?

A4: Выдувное формование предлагает ряд преимуществ, включая возможность производства легких контейнеров, повышенную безопасность продукции, соответствие нормативным стандартам, а также варианты настраиваемых конструкций и размеров.

В5: Каким стандартам должны соответствовать фармацевтические изделия, изготовленные методом выдувного формования?

A5: Продукция фармацевтического выдувного формования должна соответствовать строгим нормативным стандартам, таким как Надлежащая производственная практика (GMP), и различным требованиям FDA, чтобы обеспечить безопасность, эффективность и качество на протяжении всего жизненного цикла продукта.

В6: Как выдувное формование повышает безопасность фармацевтической упаковки?

A6: Выдувное формование повышает безопасность за счет наличия индикаторов вскрытия, обеспечения надежных уплотнений и использования материалов, защищающих от контаминации и деградации фармацевтической продукции.

В7: Какие факторы следует учитывать при выборе технологии выдувного формования для фармацевтических продуктов?

A7: Ключевые факторы включают соответствие нормативным требованиям, совместимость материалов, требования к объемам производства, рентабельность и способность сохранять целостность продукта в процессе производства и хранения.

В8: Какие достижения наблюдаются в технологии выдувного формования для фармацевтической отрасли?

A8: Последние достижения включают разработку многослойных технологий выдувного формования, улучшенную автоматизацию производственного процесса и инновации в материалах, которые усиливают барьерные свойства контейнеров.

Внешние ссылки

- Фармацевтическое выдувное формование

- Инжекционно-выдувное формование – Plasticprogress Pharma Packaging

- Машины для выдувного формования медицинских флаконов: точное инженерное решение для фармацевтики

- Машина для выдувного формования фармацевтических флаконов, выдувная машина | Bestar Machinery

- Машины для выдувного формования для фармацевтической промышленности – Meccanoplastica Group

- Фармацевтика: Машины для экструзионно-выдувного формования | Techne

- Изучение технологии «Выдув-Наполнение-Упаковка» для асептических процессов – PharmTech

- Машины для stretch-blow (раздувочного) формования в фармацевтической промышленности

0 Комментариев