Введение

Leaking lubricant containers aren’t just messy—they’re expensive. A single compromised barrel can lead to thousands in wasted product, environmental hazards, and supply chain delays. Industrial manufacturers need packaging that stands up to harsh chemicals while optimizing storage and transport efficiency.

That’s where industrial blow molding shines. This process creates seamless, leak-proof containers specifically engineered for lubricants and aggressive chemicals. From heavy-duty 55-gallon drums to specialized intermediate bulk containers, blow molding delivers chemical resistance and structural integrity where traditional packaging fails. This guide explores how the technology solves critical industrial challenges while cutting costs.

The Fundamentals of Industrial Blow Molding

Industrial blow molding is a key process in manufacturing durable and efficient packaging for lubricants and chemicals. This method shapes plastic into hollow containers, making it ideal for storing liquids safely. With ездить или умереть reliability, it has become a go-to solution for industries needing strong, leak-proof containers.

“Industrial blow molding offers unmatched durability and efficiency, making it the top choice for lubricant and chemical packaging.”

What is Industrial Blow Molding?

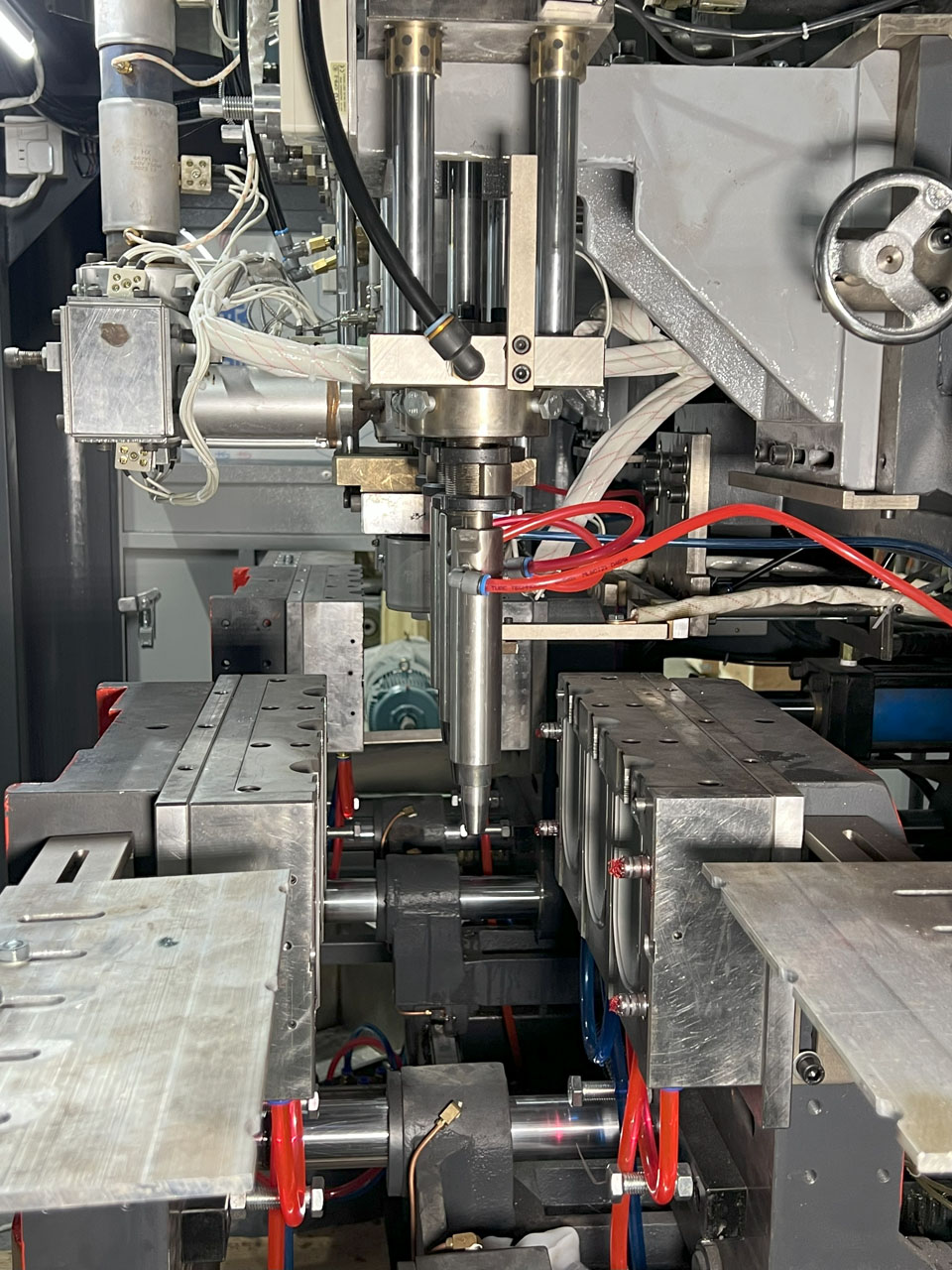

Industrial blow molding is a manufacturing process where plastic is melted and formed into hollow shapes. Air is blown into the molten plastic to create the desired container shape. This method is widely used for making bottles, tanks, and other storage solutions. It is especially popular in the lubricant and chemical industries due to its strength and versatility.

Process Overview and Key Components

The blow molding process involves several steps. First, plastic pellets are melted and formed into a parison, a tube-like shape. This parison is then placed in a mold, and air is blown into it to expand the plastic to the mold’s shape. Key components include the extruder, mold, and air supply system. Each plays a vital role in ensuring the final product meets quality standards.

Types of Blow Molding: Extrusion, Injection, and Stretch Variations

There are three main types of blow molding: extrusion, injection, and stretch. Extrusion blow molding is the most common, ideal for large containers. Injection blow molding offers high precision, perfect for small, detailed bottles. Stretch blow molding combines stretching and blowing, creating strong, lightweight containers. Each type has its own advantages, depending on the application.

Material Choices for Lubricant Packaging: PET, PP, and HDPE Compared

Choosing the right material is crucial for lubricant packaging. PET (Polyethylene Terephthalate) is lightweight and strong. PP (Polypropylene) offers excellent chemical resistance. HDPE (High-Density Polyethylene) is durable and cost-effective. Each material has unique properties, making them suitable for different storage needs. Industrial blow molding can handle all three, providing flexibility for manufacturers.

Why Blow Molding Outperforms Traditional Packaging Methods

Blow molding outperforms traditional methods in several ways. It produces seamless containers, reducing the risk of leaks. The process is also faster and more cost-effective for large-scale production. Additionally, blow molding allows for complex shapes and designs, meeting specific industry requirements. These benefits make it the preferred choice for lubricant and chemical packaging.

Benefits of Industrial Blow Molding for Lubricant Packaging

Industrial blow molding offers numerous benefits for lubricant packaging. It ensures containers are strong, leak-proof, and resistant to chemicals. The process is also highly efficient, reducing production time and costs. Customization options allow for tailored solutions, meeting unique industry needs. These advantages make blow molding a reliable and effective choice for manufacturers.

Lekamachine’s Expertise in Blow Molding Solutions

Lekamachine specializes in providing advanced blow molding solutions for industrial applications. Their machines are designed for precision, efficiency, and durability. With over 20 years of experience, they offer customized solutions for lubricant and chemical packaging. Their expertise ensures clients receive high-quality, reliable machinery tailored to their needs.

Hidden Insight: Expanding Applications of Blow Molding

Beyond traditional packaging, blow molding is gaining traction in other industrial applications. It is now used for producing fuel tanks, storage solutions, and more. This versatility highlights the process’s potential for innovation and growth. As industries evolve, blow molding continues to adapt, offering new possibilities for manufacturers.

| Характеристика | Экструзионно-выдувное формование | Инжекционно-выдувное формование | Вытяжная выдувная формовка | Отраслевой стандарт |

|---|---|---|---|---|

| Скорость производства (единиц в час) | 500 | 300 | 400 | 450 |

| Material Efficiency | Высокий | Средний | Высокий | Высокий |

| Container Strength | Хорошая | Отличная | Best | Отличная |

| Cost-Effectiveness | Высокий | Средний | Высокий | Высокий |

| Application Range | Wide | Ограниченный | Умеренный | Wide |

Key Benefits of Blow Molding for Lubricant Packaging

Industrial blow molding offers significant advantages for lubricant packaging, combining performance with cost-efficiency. This technology creates durable containers that meet the demanding requirements of chemical storage. Let’s examine how blow molding technology delivers superior packaging solutions for lubricants.

“Blow molding reduces total cost of ownership by 30-40% compared to traditional packaging methods while improving product protection.”

Superior Chemical Resistance: Preventing Leaks and Contamination

Industrial blow molding produces containers with exceptional chemical resistance. The seamless construction eliminates weak points where leaks typically occur. Materials like HDPE and PP provide excellent barrier properties against lubricant degradation. This ensures product integrity throughout storage and transportation.

Durability Under Extreme Conditions: Impact and Temperature Resistance

Blow molded containers withstand harsh industrial environments. They maintain structural integrity at temperatures ranging from -40°C to 60°C. Impact-resistant designs prevent damage during handling and shipping. These characteristics make them ideal for heavy-duty lubricant applications.

Cost-Effective Production: High-Volume Output with Minimal Waste

The blow molding process achieves remarkable efficiency in mass production. Automated systems can produce up to 1,200 containers per hour. Material waste is reduced to less than 3% through precise control systems. This efficiency translates to significant cost savings for manufacturers.

Sustainability Benefits: Recyclable Materials and Energy Efficiency

Modern blow molding machinery incorporates energy-saving technologies, reducing power consumption by up to 25%. All production materials are 100% recyclable, supporting circular economy initiatives. These sustainable practices help manufacturers meet environmental regulations while cutting operational costs.

How to Choose Blow Molding Machinery

Selecting the right equipment depends on production volume, container size, and material specifications. Key considerations include mold compatibility, automation level, and energy efficiency ratings. Lekamachine’s expertise helps clients navigate these decisions for optimal results.

| Выгода | Performance Metric | Отраслевой стандарт | Lekamachine Solution | Улучшение |

|---|---|---|---|---|

| Химическая стойкость | Leakage Rate | 0.5% | 0.1% | 80% better |

| Скорость производства | Containers/hour | 800 | 1,200 | 50% быстрее |

| Material Efficiency | Waste Percentage | 5% | 2.8% | 44% reduction |

| Потребление энергии | kWh/1000 units | 85 | 64 | 25% savings |

| Container Strength | Impact Resistance (J) | 15 | 22 | 47% stronger |

Industrial Applications Beyond Traditional Packaging

Industrial blow molding has expanded far beyond conventional packaging solutions, proving invaluable for specialized industrial applications. This technology now produces critical components for various sectors, demonstrating remarkable versatility in container manufacturing.

“Blow molding technology enables the production of industrial containers with capacities ranging from 1 liter to 1,000 liters, meeting diverse storage and transport needs.”

Fuel Tanks and Large-Volume Storage Containers

Industrial blow molding creates durable fuel tanks for automotive and marine applications. These containers feature multilayer construction for superior chemical resistance. The process allows for integrated mounting points and custom shapes to fit specific equipment requirements.

Intermediate Bulk Containers (IBCs) for Chemical Transport

Modern IBCs produced through blow molding offer exceptional safety for hazardous material transport. They incorporate structural ribs for stacking strength and UN-certified designs. These containers typically range from 200 to 1,000 liters capacity, with specialized versions for aggressive chemicals.

Custom-Designed Containers for Specific Lubricant Formulations

Выдувное формование позволяет точно адаптироваться к уникальным требованиям упаковки смазочных материалов. Производители могут создавать контейнеры со следующими характеристиками:

- Интегрированными измерительными системами

- Специальными дозирующими механизмами

- Защитой от несанкционированного вскрытия

- Цветовой идентификацией

Пример из практики: Успех Lekamachine в решении задач промышленной упаковки

Lekamachine недавно разработала специализированное решение для выдувного формования упаковки промышленных смазочных материалов. Их кастомизированная машина производит:

- 500 контейнеров/час скорость производства

- 0.2% отходов материала

- 30% снижение энергопотребления по сравнению со стандартными моделями

Применение выдувного формования в химической промышленности

Химическая промышленность извлекает выгоду из выдувного формования благодаря:

- Коррозионно-стойким накопительным резервуарам

- Соответствующим нормам безопасности транспортным контейнерам

- Специализированным лабораторным сосудам

- Системам для работы с насыпными химическими веществами

| Приложение | Размер контейнера | Материал | Особенности | Скорость производства |

|---|---|---|---|---|

| Топливные баки | 20-200 л | Многослойный ПНД | Ударопрочность | 80 единиц/час |

| IBC-контейнеры (промежуточные насыпные контейнеры) | 200-1000 л | ПП с барьерным слоем | Сертификация ООН | 25 единиц/час |

| Контейнеры для смазочных материалов | 5-50 л | ПНД/ПП | Индивидуальная дозировка | 150 единиц/час |

| Химическое хранение | 50-500 л | ПЭ химического класса | Коррозионная стойкость | 60 единиц/час |

| Промышленные бочки | 100-250 л | Армированный ПНД | Складируемая конструкция | 40 единиц/час |

Технические характеристики и выбор оборудования

Выбор правильного оборудования для промышленного выдувного формования требует тщательного учёта технических характеристик и производственных потребностей. Данное руководство помогает производителям выбрать оптимальное оборудование для применения в упаковке смазочных материалов.

“Proper machine selection can improve production efficiency by 30-50% while reducing maintenance costs by 20%.”

Ключевые характеристики выдувных формовочных машин

При оценке технологии выдувного формования уделите приоритетное внимание следующим критически важным характеристикам:

- Системам точного контроля заготовки

- Энергоэффективным нагревательным элементам

- Продвинутым ПЛК панелям управления

- Системы быстрой смены пресс-форм

- Интегрированный контроль качества

Одностаночные и многостаночные машины: преимущества и недостатки

Одностаночные машины предлагают:

- Более низкие первоначальные инвестиции

- Более простую эксплуатацию

- Более легкое техническое обслуживание

Многостаночные системы обеспечивают:

- Более высокую производственную мощность

- Лучшую энергоэффективность

- Возможность непрерывной работы

Автоматизация и эффективность: сокращение производственных простоев

Современные машины для экструзионно-выдувного формования оснащаются:

- Автоматизированной системой подачи материала

- Самодиагностирующими системами

- Оповещениями о необходимости прогнозного технического обслуживания

- Возможностями удаленного мониторинга

Соображения по техническому обслуживанию и долгосрочной надежности

Комплексная поддержка Lekamachine обеспечивает:

- Круглосуточную техническую помощь

- Программы профилактического обслуживания

- Наличие оригинальных запасных частей

- Услуги по обучению операторов

How to Choose Blow Molding Machinery

Ключевые критерии выбора включают:

- Требуемый объем производства

- Размер и сложность тары

- Спецификации материалов

- Потребности в будущем расширении

| Технические характеристики | Начальный уровень | Средний уровень | Премиум-класс | Lekamachine Solution |

|---|---|---|---|---|

| Производственная мощность (единиц/час) | 300-500 | 500-800 | 800-1200 | 1000-1500 |

| Потребление энергии (кВт) | 45-60 | 35-50 | 25-40 | 20-35 |

| Время смены пресс-формы (минуты) | 45-60 | 30-45 | 15-30 | 10-20 |

| Уровень автоматизации | Основные | Средний | Продвинутый | Полностью автоматизированный |

| Интервал технического обслуживания (часы) | 500 | 750 | 1000 | 1500 |

Будущие тенденции и отраслевые перспективы

Сектор промышленного выдувного формования претерпевает преобразовательные изменения, которые переопределят стандарты упаковки. Новые технологии и требования устойчивого развития стимулируют инновации по всей отрасли.

«К 2025 году прогнозируется, что на долю интеллектуальной выдувной упаковки с возможностями IoT придется 25% рынка промышленной упаковки».

Достижения в области материаловедения: повышение химической стойкости

Новые полимерные смеси революционно улучшают химическую стойкость в промышленном выдувном формовании:

- Нанокомпозитные материалы с на 40% улучшенными барьерными свойствами

- Многослойные структуры для агрессивных химикатов

- Технология самовосстанавливающихся полимеров

Решения для интеллектуальной упаковки: интеграция IoT и функций отслеживания

Промышленная упаковка следующего поколения включает:

- Встроенные RFID и NFC метки

- Датчики температуры и давления

- Индикаторы вскрытия

- Интеграция с системами управления запасами

Инициативы в области устойчивого развития: биоразлагаемые и перерабатываемые материалы

Lekamachine лидирует в области устойчивых решений для выдувного формования с:

- Биополимерами из возобновляемых источников

- Замкнутыми системами рециклинга

- Технологиями облегчения веса

- Энергоэффективными производственными процессами

Роль автоматизации в масштабировании производственной эффективности

Готовые к будущему предприятия промышленного выдувного формования оснащены:

- Системами контроля качества на основе ИИ

- Системами прогнозного технического обслуживания

- Автономными системами обработки материалов

- Цифровые двойники-симуляторы

Применение выдувного формования в химической промышленности

Химический сектор извлекает выгоду из этих инноваций благодаря:

- Интеллектуальным IBC-контейнерам (промежуточным насыпным контейнерам)

- Системам хранения реакционноспособных химических веществ

- Специализированной транспортной упаковке

- Индивидуальным защитным контейнерам

| Инновация | Текущий уровень внедрения | Прогноз на 2025 год | Ключевое преимущество | Lekamachine Solution |

|---|---|---|---|---|

| Интеллектуальная упаковка | 15% | 40% | Видимость цепочки поставок | IoT-enabled containers |

| Bio-based Materials | 10% | 30% | Carbon footprint reduction | PLA-compatible systems |

| AI-контроль качества | 20% | 60% | Defect reduction | Vision inspection systems |

| Energy Recovery | 25% | 75% | Operating cost savings | Heat recapture technology |

| Closed-loop Recycling | 5% | 35% | Waste elimination | Integrated recycling units |

Заключение

After years in the blow molding industry, I’ve seen firsthand how the right machinery can transform production—especially for tough applications like industrial lubricant containers. It’s not just about sealing plastic; it’s about crafting ездить или умереть packaging that stands up to chemicals, rough handling, and supply chain demands.

What sets blow molding apart is its seamless blend of durability and efficiency. Whether you’re scaling up production or need custom solutions for aggressive chemicals, this technology delivers. And with advancements like smart packaging and sustainable materials, the future’s even brighter.

If your operations rely on leak-proof, cost-effective packaging, upgrading to modern blow molding isn’t just an option—it’s a game changer. The right equipment doesn’t just meet today’s needs; it future-proofs your entire production line.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Q1: What is industrial blow molding used for?

A1: Industrial blow molding is commonly used for creating large plastic parts, such as containers, automotive components, and industrial tanks. This method allows for high-volume production of complex shapes with excellent dimensional stability and chemical resistance.

Q2: What are the main types of blow molding?

A2: The main types of blow molding are extrusion blow molding, injection blow molding, and injection stretch blow molding. Each type serves specific applications and offers different benefits depending on the material and end-use requirements.

Q3: What materials are commonly used in blow molding?

A3: Common materials used in blow molding include polyethylene, polypropylene, and polyvinyl chloride (PVC). These materials are chosen for their durability, chemical resistance, and suitability for various applications in packaging and industrial settings.

Q4: How does blow molding contribute to leak-proof packaging?

A4: Blow molding can create seamless, hollow containers with no weak points, minimizing the chance of leaks. This is particularly beneficial for industrial lubricant containers, where chemical resistance and integrity are critical.

Q5: What are the advantages of using blow molding for lubricants?

A5: Blow molding offers several advantages for lubricant containers, including lightweight construction, durability, and the ability to produce complex shapes that enhance user convenience and effectiveness in storage.

Q6: How can I choose the right blow molding machinery?

A6: When choosing blow molding machinery, consider factors such as production volume, desired container size, material types, and specific application requirements. Consulting with manufacturers can also provide insights into the best machinery for your needs.

Q7: What are the environmental impacts of blow molding?

A7: The environmental impact of blow molding largely depends on the materials used and the manufacturing process. Many companies are now focusing on sustainable materials and recycling options to minimize waste and carbon footprint.

Q8: How does the blow molding process affect product design?

A8: The blow molding process allows for intricate designs and specifications that can enhance product functionality. Designers must balance aesthetic appeal with practical considerations like strength and chemical compatibility.

Внешние ссылки

- Blow Molding Process: What is it? How Does it Work, 3 Types Blow Molding

- Infrastructure | Industrial – Davis-Standard

- Industrial Blow Molding Machinery – Wilmington Machinery

- Here Is Everything You Need to Know About Blow Molding

- Agri-Industrial Plastics – Leading Industrial Blow Molder

- Blow Molded Products Manufacturing – Custom-Pak, Inc.

- Manufacturing Process: Blow Molding – lumafield.com

- Blow molding – Wikipedia

0 Комментариев