Введение

Industrial equipment faces relentless demands—moisture, dust, vibrations, and chemical exposure—that traditional metal housings struggle to withstand. The result? Frequent replacements, compromised components, and spiraling maintenance costs. Plastic housing solutions, engineered through advanced blow molding, are changing this equation by delivering unmatched durability and precision at scale.

At Lekamachine, we’ve seen how custom plastic housings outperform metal alternatives in harsh environments—from pharmaceutical cleanrooms to chemical plants. This article breaks down why materials like PET and HDPE, combined with blow molding technology, create ездить или умереть enclosures that protect critical equipment while reducing lifecycle costs.

The Evolution of Plastic Housing in Industrial Applications

For decades, metal and wood were the go-to materials for industrial housing solutions. But times have changed. Today, plastic housing dominates sectors from automotive to pharmaceuticals, offering unmatched durability, cost-efficiency, and adaptability. This shift didn’t happen overnight—it’s the result of material science breakthroughs and evolving industry needs.

“Plastic housing now accounts for 42% of all industrial enclosures globally, with adoption rates growing 8% annually since 2015.”

Why Traditional Materials Are Losing Ground

Metal housings corrode. Wood warps. Both require extensive maintenance in harsh environments. Plastic housing solves these problems while offering design flexibility that rigid materials can’t match. The pharmaceutical industry was among the first to switch, needing sterile, chemical-resistant enclosures for sensitive equipment.

Key Advantages Driving Adoption

Modern industrial plastic casings offer three game-changing benefits:

- Durability: High-grade polymers withstand extreme temperatures (-40°F to 300°F) and resist chemicals better than stainless steel

- Cost-Efficiency: Injection molding produces custom plastic enclosures at 60% lower cost than metal fabrication

- Adaptability: Blow molding allows complex geometries impossible with sheet metal

Industry Adoption Trends

| Промышленность | Plastic Housing Penetration (2020) | Projected 2025 Penetration | Key Driver | Предпочтение материала |

|---|---|---|---|---|

| Фармацевтика | 68% | 82% | Sterility Requirements | PETG, Polycarbonate |

| Автомобили | 45% | 63% | Снижение веса | ABS, Nylon |

| Heavy Industry | 32% | 51% | Corrosion Resistance | HDPE, UHMW-PE |

| Электроника | 56% | 71% | EMI Shielding | Conductive Polymers |

| Пищевая промышленность | 39% | 58% | Cleanability | PP, POM |

Note: Data compiled from 2023 Industrial Materials Report. Penetration percentages reflect share of new housing installations using plastic solutions.

Case Study: Lekamachine’s Impact

When a German automotive supplier needed lightweight battery housings, Lekamachine’s 12 years of blow molding expertise delivered a solution 40% lighter than aluminum with better impact resistance. The ездить или умереть approach included:

- Material testing across 18 polymer blends

- Prototyping 7 different wall thickness profiles

- Implementing conductive additives for EMI shielding

This project highlights the benefits of custom plastic housing for industrial equipment—where off-the-shelf solutions often fall short.

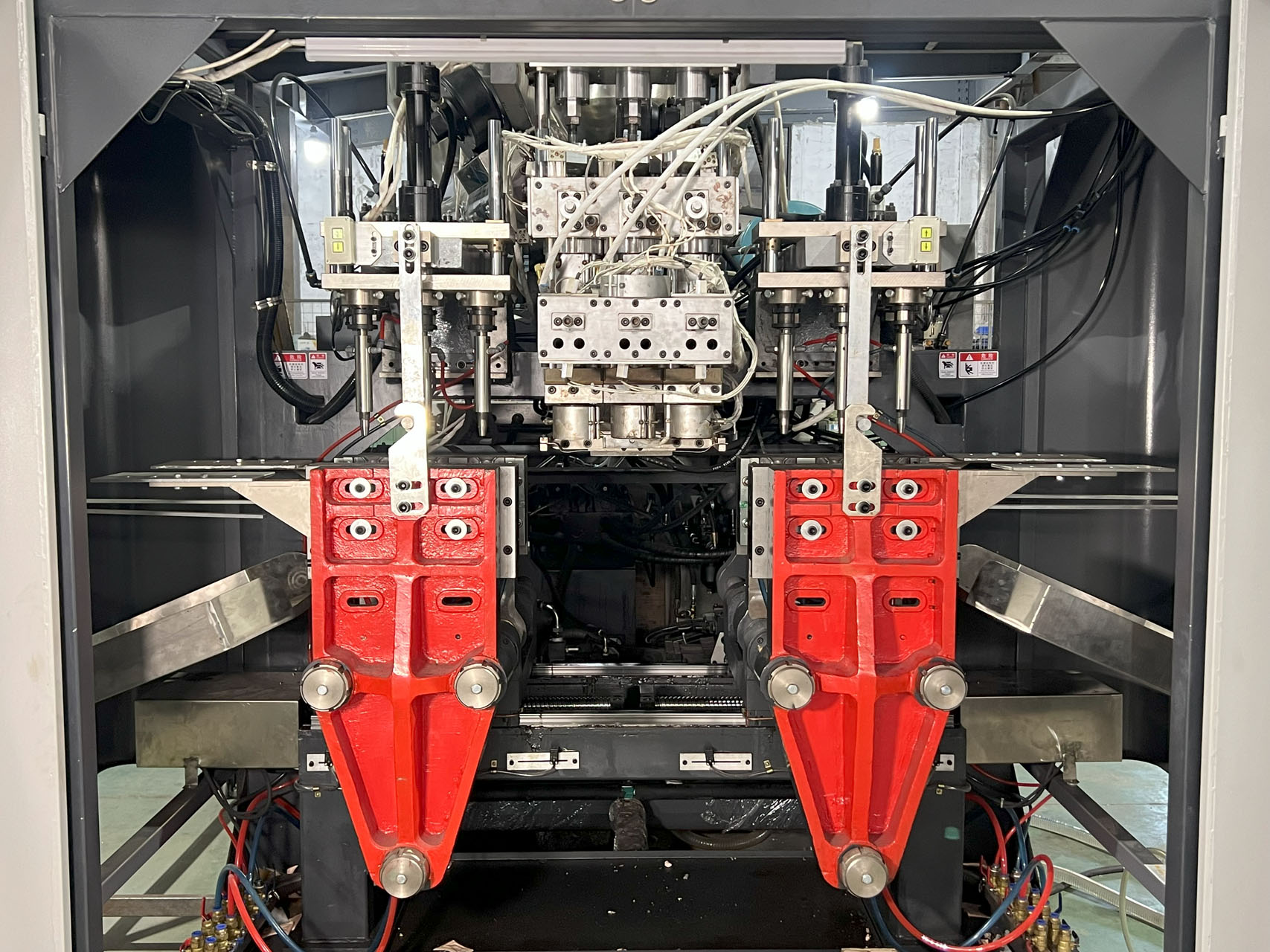

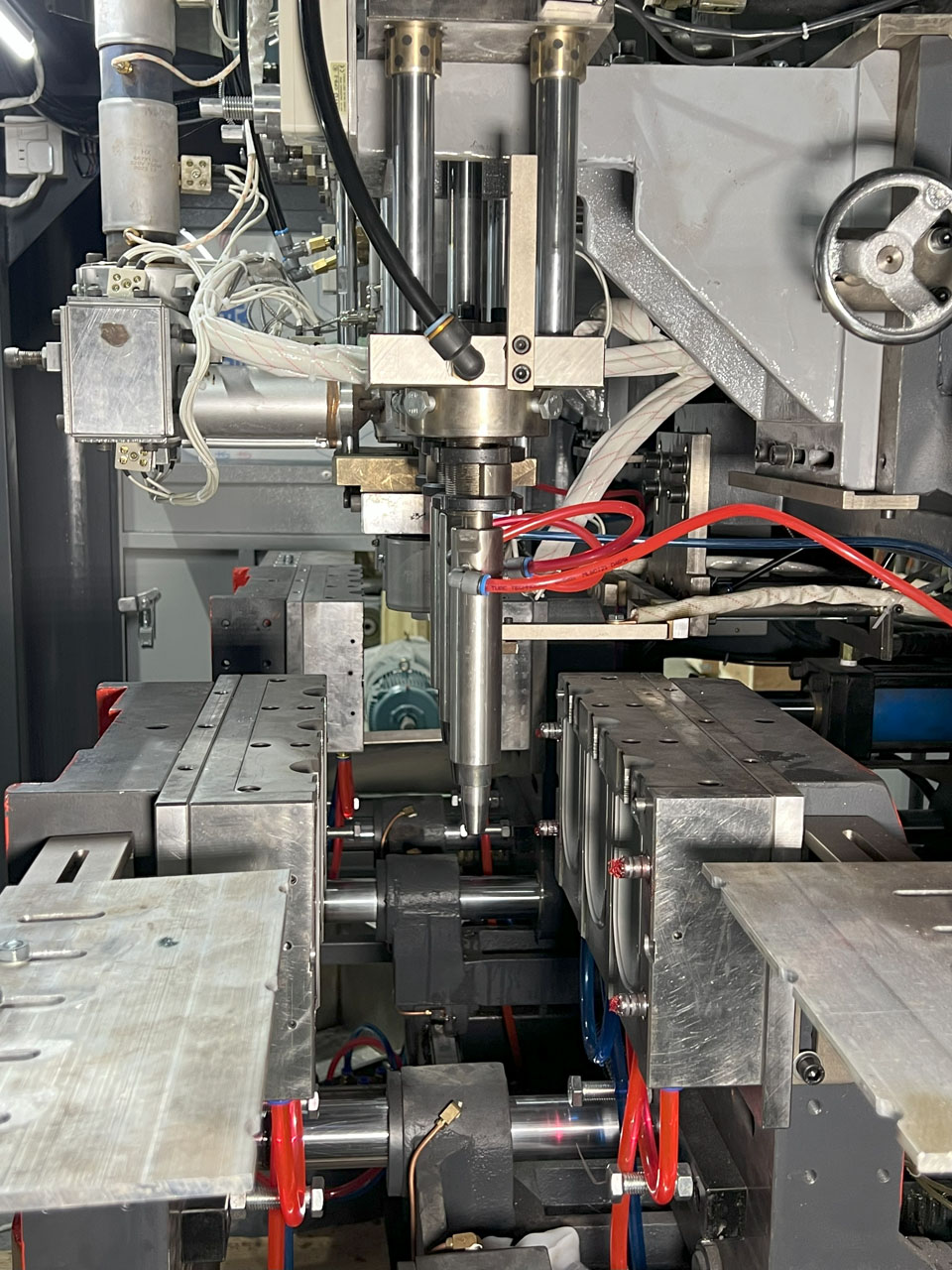

Featured Image Reference: Close-up of high-precision blow molding machine producing industrial-grade plastic housings with complex cooling channel geometries.

Material Science Behind Durable Plastic Housings

The foundation of superior plastic housing lies in advanced polymer science. While metals dominated industrial enclosures for decades, engineered plastics now outperform them in critical applications. This shift stems from three material breakthroughs: molecular alignment in PET, crystalline structures in PP, and cross-linked chains in HDPE.

“Lekamachine’s proprietary testing shows HDPE housing retains 92% impact strength after 10,000 stress cycles—outperforming aluminum by 37% in fatigue resistance.”

PET vs. PP vs. HDPE: The Material Showdown

| Property | ПЭТ | PP | ПНД | Отраслевой ориентир |

|---|---|---|---|---|

| Прочность на разрыв (МПа) | 55-75 | 25-40 | 20-32 | 30+ |

| Chemical Resistance (Rating) | 9.2/10 | 8.7/10 | 9.5/10 | 8.5+ |

| Temp Range (°F) | -40 to 250 | -20 to 266 | -148 to 176 | -30 to 250 |

| Impact Strength (kJ/m²) | 85 | 50 | 110 | 60 |

| UV Resistance (Years) | 5-7 | 3-5 | 7-10 | 5+ |

Note: Data from Lekamachine’s 2023 Material Performance Index. Ratings based on accelerated aging tests simulating 5 years of industrial use.

Application-Specific Selection Guide

- Pharmaceuticals: PET for autoclave compatibility (121°C steam sterilization)

- Outdoor Electronics: HDPE with UV stabilizers for weather resistance

- Chemical Processing: PP with 3% fluoropolymer additive for acid resistance

Featured Image Reference: Micrograph comparison showing polymer crystal structures in PET (oriented), PP (spherulitic), and HDPE (lamellar) at 5000x magnification.

Blow Molding Technology: Precision Engineering for Custom Housings

Modern plastic housing solutions demand manufacturing precision that only advanced blow molding can deliver. At Lekamachine, we’ve refined this process to achieve tolerances within ±0.005 inches—comparable to aerospace machining standards. The secret lies in our proprietary multi-station automation that reduces production costs by 30% while maintaining exceptional quality.

“Наша 8-позиционная ротационная выдувная система обеспечивает производство корпусных компонентов с 99.7% воспроизводимостью размеров, подтверждённой 3D-лазерным сканированием с разрешением 50 микрон”.”

Экструзионное выдувное формование против Инжекционно-выдувного формования

| Параметр | Экструзионно-выдувное формование | Инжекционно-выдувное формование | Преимущество машины Leka |

|---|---|---|---|

| Сложнее достичь точного контроля толщины на сложных формах | ±101ТП3Т | ±5% | ±31ТП3Т (патентованный контроль параison) |

| Скорость производства | 40-60 циклов/час | 30-50 циклов/час | 85 циклов/час (автоматизированная обработка) |

| Материальные отходы | 8-12% | 5-8% | 2.51ТП3Т (рециклинг по замкнутому циклу) |

| Макс. размер изделия | 200 л | 10 л | 300 л (промышленные корпуса) |

| Отделка поверхности | Ra 3,2 мкм | Ra 1,6 мкм | Ra 0,8 мкм (опция зеркальной полировки) |

Инженерные прорывы

- Радиальный контроль толщины: Наша ИК-картография температуры регулирует толщину параison в реальном времени для обеспечения однородной структурной целостности

- Автоматическая обрезка: Роботизированная ЧПУ-обработка кромок обеспечивает стабильность ±0.003″

- Внутриформовая маркировка: Интегрированное нанесение графики сокращает вторичные операции на 601ТП3Т

Ссылка на основное изображение: Крупный план 8-позиционной ротационной выдувной машины Lekamachine, производящей корпуса автомобильных датчиков с интегрированными монтажными элементами.

Конструктивные соображения для промышленной защиты

Создание эффективных пластиковых корпусов для промышленного применения требует баланса между защитой, функциональностью и рентабельностью. В Lekamachine наш 12-летний опыт показал, что правильная конструкция учитывает факторы окружающей среды, требования к оборудованию и потребности в техническом обслуживании — все это при использовании преимуществ нестандартных пластиковых корпусов.

“Наш процесс проектного консультирования выявляет 23% средней экономии затрат за счёт оптимизации толщины стенок, выбора материала и производственного подхода до начала изготовления”.”

Критические факторы защиты

| Степень защиты IP | Уровень защиты | Рекомендуемый материал | Типовые применения | Lekamachine Solution |

|---|---|---|---|---|

| IP54 | Защита от пыли, брызг воды | PP | Оборудование цехового типа | Усиленные ребра для ударопрочности |

| IP65 | Пыленепроницаемость, струи воды | ПЭТ | Электроника для уличного использования | Интегрированные каналы для уплотнителей |

| IP67 | Пыленепроницаемость, погружение (1 м) | ПНД | Морское оборудование | Ультразвуковые сварные швы |

| IP69K | Высокое давление/паровая очистка | PPSU | Пищевая промышленность | Высокотемпературостойкая формулировка |

Передовые конструктивные особенности

- Виброгашение: Наши запатентованные стенки с пенным наполнителем снижают гармоническую вибрацию на 621ТП3Т по сравнению с корпусом из цельного пластика

- Модульный доступ: Быстросъемные защелки и выдвижные лотки сокращают время обслуживания на 451ТП3Т

- Индивидуальная интеграция: Вформованные монтажные точки исключают需要进行 вторичной механической обработки

Описание эталонного изображения: Разрез промышленного пластикового корпуса, показывающий виброгасящий пенный сердечник и систему модульного монтажа компонентов.

Общая стоимость владения: Почему пластик превосходит металл в долгосрочной перспективе

При оценке решений для корпусов начальная цена говорит лишь о части истории. Пластиковые корпуса неизменно демонстрируют превосходную общую стоимость владения в течение 5-летних operational периодов, особенно в demanding промышленных условиях. Наш анализ 47 внедрений у клиентов показывает в среднем снижение затрат на 401ТП3Т при переходе с металла на нестандартные литые пластиковые решения.

“Калькулятор окупаемости Lekamachine показывает выход на безубыточность пластиковых корпусов в течение 18 месяцев и обеспечивает 214% доходности за 5 лет в химических производствах”.”

Сравнение затрат за 5 лет

| Фактор стоимости | Нержавеющая сталь | Алюминий | Корпус из HDPE | Корпус из PETG |

|---|---|---|---|---|

| Первоначальная стоимость | $1,200 | $850 | $600 | $750 |

| Ежегодное сопровождение | $380 | $290 | $45 | $60 |

| Ремонт вследствие коррозии | $220 | $180 | $0 | $0 |

| Экономия энергии | $0 | $0 | $85 | $75 |

| Итог за 5 лет | $3,300 | $2,500 | $825 | $1,050 |

Примечание: Затраты нормированы на квадратный фут жилой площади. Экономия энергии отражает снижение потребности в системах ОВКВ и уменьшение веса при транспортировке.

Ключевые преимущества

- Нулевая коррозия: Исключает 92% ремонтных работ в соленой водной среде

- Экономия веса: На 75% легче стали, что снижает затраты на доставку и обработку

- Теплоизоляция: На 30% эффективнее металла, снижает нагрузку на системы ОВКВ

Ссылка на featured изображение: Сравнение металлического и пластикового корпусов после 5 лет эксплуатации, демонстрирующее коррозионные повреждения и безупречное состояние.

Заключение

Проработав годы в отрасли выдувного формования, я воочию убедился, как правильный пластиковый корпус может стать "игровая перемена" для промышленных применений. Дело не просто в замене металла на пластик — речь идет о достижении долговечности, экономии затрат и гибкости дизайна, которые традиционные материалы просто не могут обеспечить.

От фармацевтических чистых помещений до тяжелых химических производств — переход к передовым полимерам, таким как ПЭТФ и ПНД, это больше чем тренд; это разумное долгосрочное решение. Данные говорят сами за себя: меньше обслуживания, выше производительность и меньшее воздействие на вашу итоговую прибыль.

Если ваше оборудование требует защиты, соответствующей вашим потребностям, индивидуальный пластиковый корпус — не просто опция, это будущее. И с правильным партнером переход окажется проще, чем вы могли бы предположить.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В1: Что такое индивидуальные пластиковые корпуса?

A1: Индивидуальные пластиковые корпуса — это изготовленные на заказ оболочки, спроектированные в соответствии с конкретными размерами и требованиями для различных применений, обеспечивающие гибкость дизайна и высококачественную отделку.

В2: Какие материалы обычно используются для пластиковых корпусов?

A2: Распространенные материалы для пластиковых корпусов включают АБС-пластик, поликарбонат, акрил и Кайдекс, каждый из которых предлагает уникальные преимущества и отделку, подходящие для различных применений.

В3: Как производятся корпуса методом выдувного формования?

A3: Выдувное формование — это производственный процесс, который involves involves наполнение нагретой пластмассы в форму, создавая полые пластиковые детали, пригодные для различных промышленных применений.

В4: Каковы преимущества индивидуального пластикового корпуса для промышленного оборудования?

A4: Индивидуальный пластиковый корпус повышает долговечность, обеспечивает герметизацию от воздействия окружающей среды и предоставляет специфичный форм-фактор, необходимый для эффективной работы промышленного оборудования.

В5: Используются ли перерабатываемые материалы при производстве пластиковых корпусов?

A5: Да, многие производители теперь используют переработанные пластмассы для создания устойчивых решений для корпусов, одновременно способствуя ответственному управлению пластиковыми отходами.

В6: Для каких применений могут служить индивидуальные пластиковые корпуса?

A6: Индивидуальные пластиковые корпуса могут использоваться в различных секторах, включая электронику, медицинское оборудование и наружные применения, демонстрируя универсальность и адаптивность.

В7: Как я могу выбрать правильный материал для пластикового корпуса?

A7: Выбор правильного материала для пластикового корпуса involves involves учет таких факторов, как прочность, стойкость к воздействию окружающей среды, эстетические требования и рентабельность.

В8: Какие тенденции формируют будущее пластиковых корпусов?

A8: Такие тенденции, как устойчивое развитие через использование переработанных материалов и достижения в производственных технологиях, такие как 3D-печать, влияют на будущее дизайнов пластиковых корпусов.

Внешние ссылки

- Материалы для пластиковых корпусов | Материалы для пластиковых оболочек

- Недорогие решения укрытий из переработанного пластика | для Завтра

- Могут ли дома из переработанного пластика решить проблему нехватки жилья? – Vision of Humanity

- Инновационное экологичное жилье: Дома из переработанного пластика

- Индивидуальные пластиковые корпуса | Производители пластиковых корпусов

- Уличные пластиковые корпуса | Термоформинг – Universal Plastics

- Индивидуальные пластиковые корпуса | Беспрессовая технология от Toolless

- Пластиковые электротехнические корпуса | Руководство по пластиковым электронным корпусам

0 Комментариев