Введение

When industrial packaging fails, the costs go far beyond replacement containers—downtime, product loss, and safety risks can cripple operations. That’s why manufacturers handling chemicals, pharmaceuticals, and heavy-duty goods increasingly rely on HDPE container production through blow molding. This method delivers unmatched durability while tackling two critical pain points: cost efficiency and sustainability compliance.

HDPE’s unique properties—chemical resistance, impact strength, and 100% recyclability—make it the ездить или умереть material for harsh environments. From European pharmaceutical brands to industrial lubricant suppliers, companies choose blow-molded HDPE containers because they withstand extreme conditions without the weight or expense of metal alternatives. This article breaks down how HDPE outperforms other materials and why modern Выдувные машины are key to maximizing these advantages.

The Fundamentals of HDPE for Industrial Packaging

“HDPE (High-Density Polyethylene) is a versatile plastic widely used in industrial container production due to its durability, chemical resistance, and recyclability.”

HDPE, or High-Density Polyethylene, is a type of plastic known for its strength and flexibility. It is made from petroleum and is commonly used in industrial packaging because of its unique properties. The molecular structure of HDPE gives it high tensile strength, making it ideal for heavy-duty containers.

One of the key reasons HDPE is preferred for industrial containers is its durability. Unlike other materials, HDPE can withstand rough handling and harsh environments. It is also resistant to many chemicals, which makes it perfect for storing industrial liquids like oils, detergents, and acids. Additionally, HDPE can handle extreme temperatures, from freezing cold to boiling hot, without losing its shape or strength.

HDPE vs. Other Materials in Industrial Packaging

| Материал | Долговечность | Химическая стойкость | Temperature Tolerance | Возможность вторичной переработки |

|---|---|---|---|---|

| ПНД | Высокий | Отличная | -40°F to 230°F | Полностью пригоден для вторичной переработки |

| ПЭТ | Средний | Хорошая | -40°F to 150°F | Переработка |

| ПЭНП | Низкий | Удовлетворительно | -60°F to 180°F | Переработка |

| Glass | Brittle | Отличная | Up to 500°F | Переработка |

| Металл | Очень высокий | Varies | Extreme | Переработка |

When compared to alternatives like PET, LDPE, glass, or metal, HDPE stands out for its balance of strength, weight, and cost-effectiveness. Glass and metal may offer higher temperature resistance, but they are heavier and more expensive. PET and LDPE are lighter but lack the toughness needed for industrial use.

HDPE container production also meets strict industry standards, including FDA and EU certifications for food and pharmaceutical safety. This makes it a ездить или умереть choice for businesses needing reliable packaging. Companies like Lekamachine specialize in HDPE-compatible blow molding machines, using advanced single-stage stretch blow molding technology to produce high-quality containers efficiently.

Another advantage of HDPE is its environmental friendliness. It produces fewer greenhouse gases during manufacturing compared to other plastics and is fully recyclable. Many industries are switching to HDPE to meet sustainability goals without sacrificing performance.

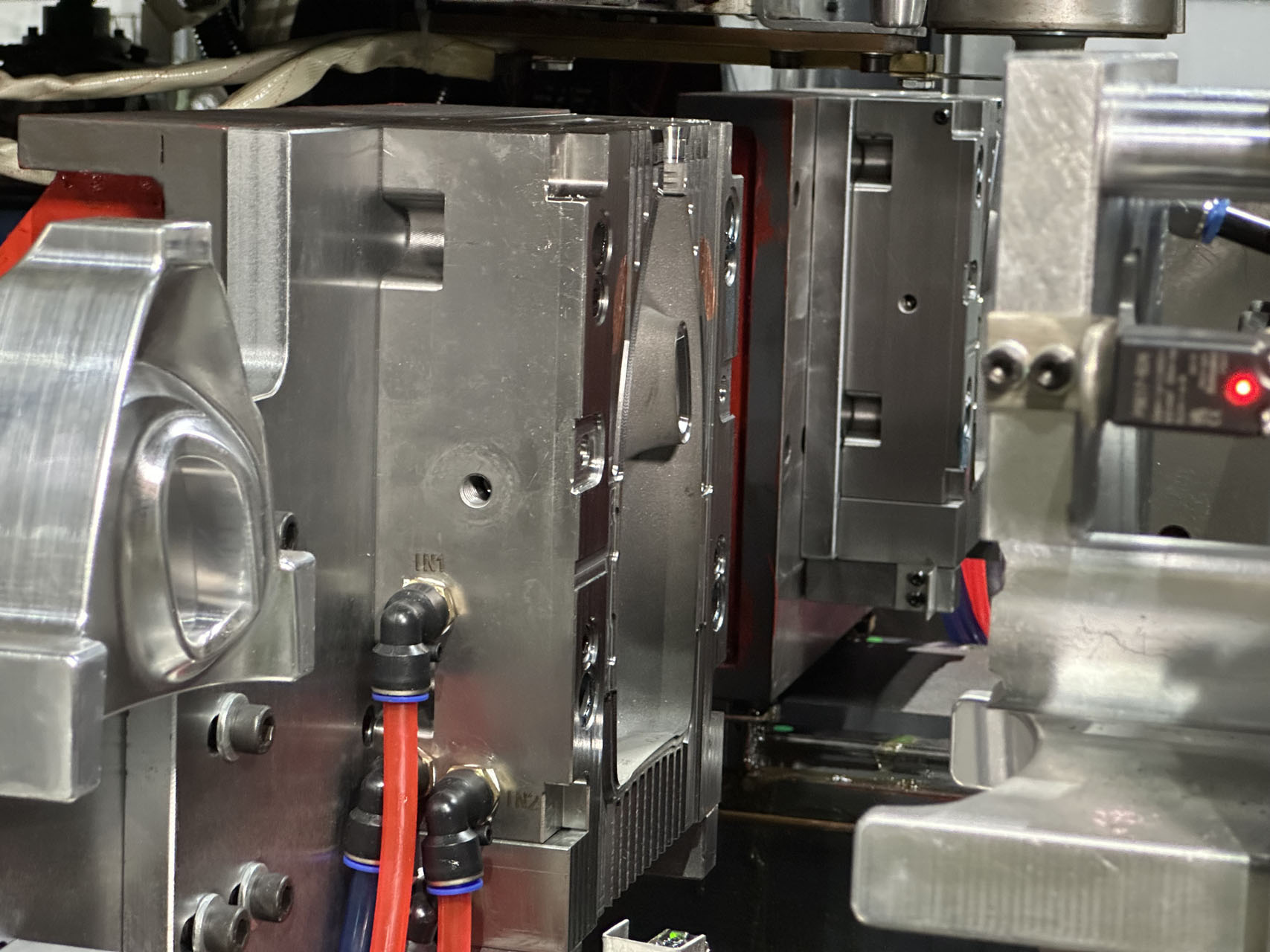

Blow Molding Process for HDPE Container Production

“Blow molding transforms HDPE resin into durable containers through a precise, energy-efficient process that minimizes waste while maximizing output quality.”

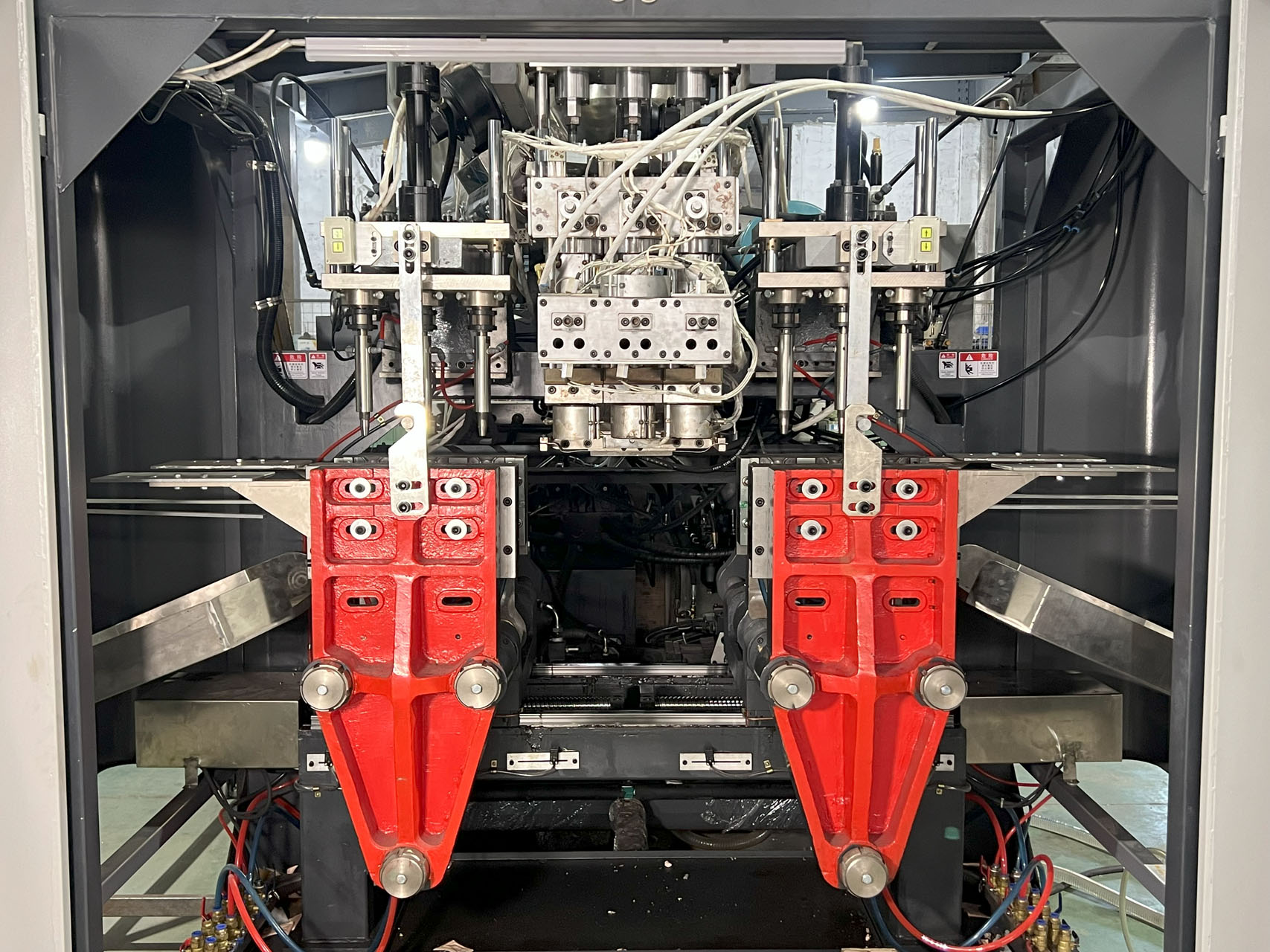

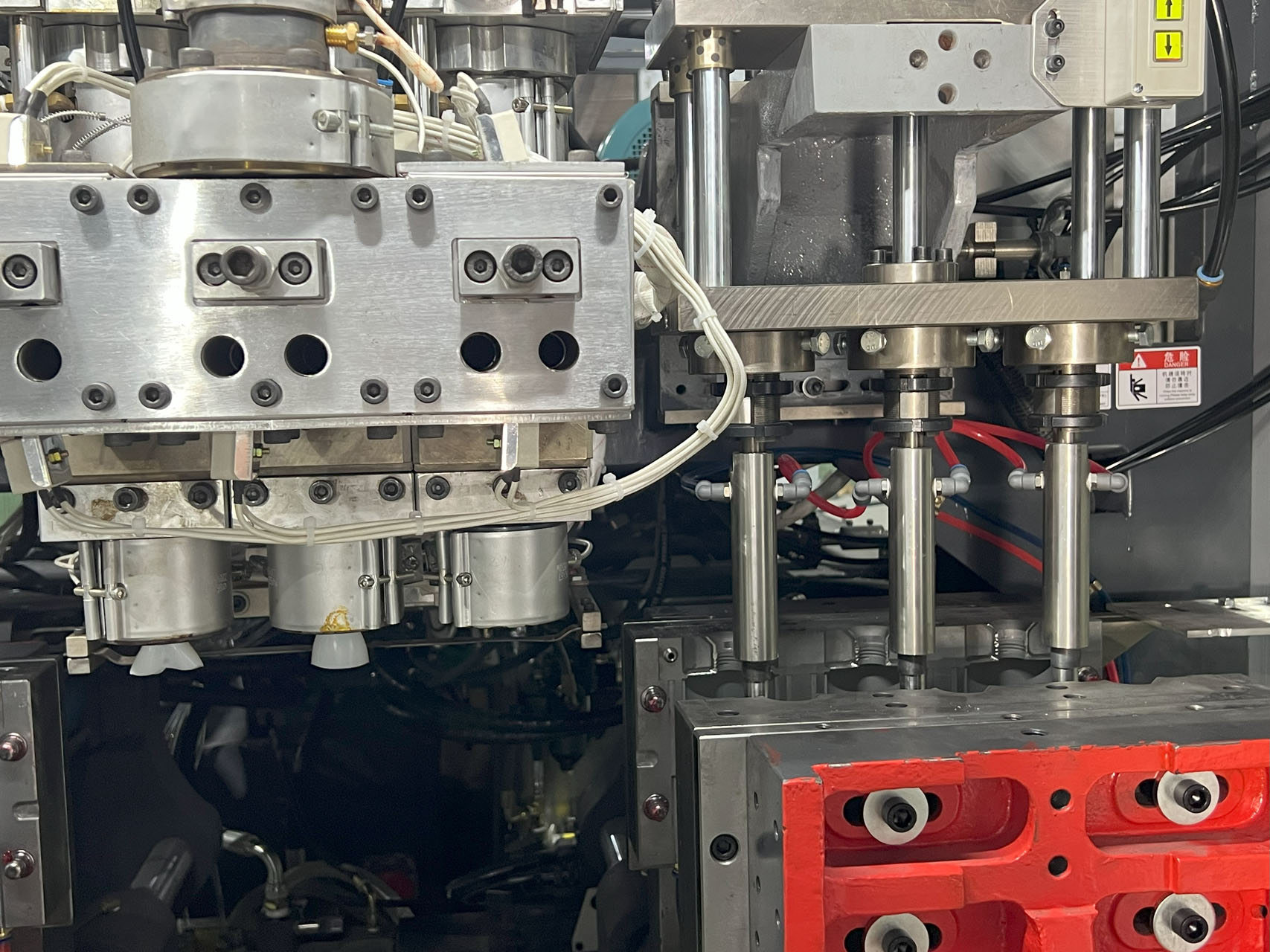

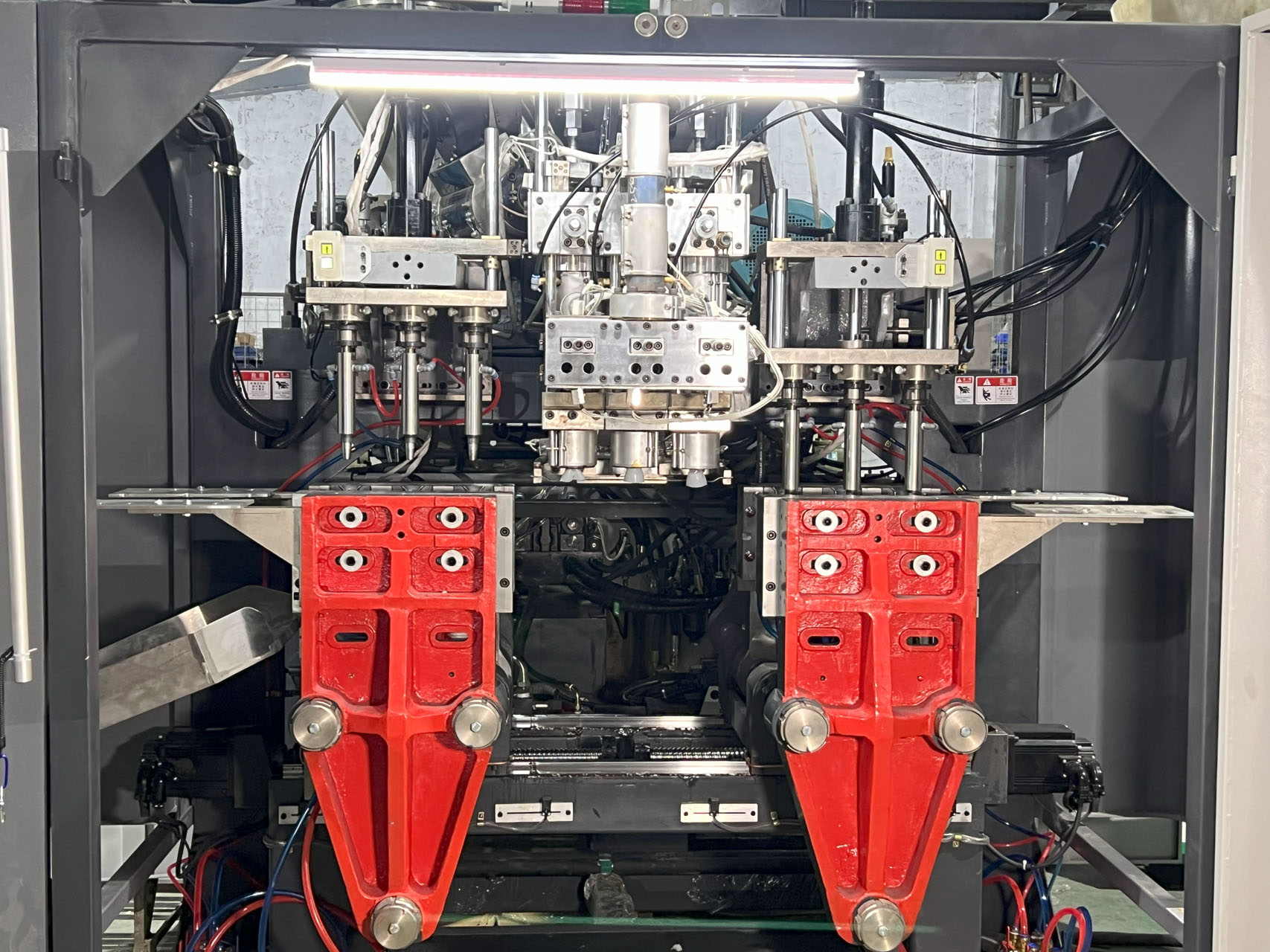

The blow molding process is the backbone of HDPE container production, turning raw plastic resin into sturdy industrial packaging. This manufacturing method begins with HDPE pellets being melted and formed into a parison (a hollow tube of molten plastic). The parison is then clamped into a mold where compressed air inflates it to take the shape of the container.

HDPE Blow Molding Production Steps

| Step | Process | Диапазон температур | Time Duration | Quality Checkpoints |

|---|---|---|---|---|

| 1. Resin Preparation | HDPE pellets dried and fed into extruder | 180-230°C | 30–60 минут | Moisture content < 0.02% |

| 2. Parison Formation | Molten plastic extruded into hollow tube | 190-220°C | 2-5 minutes | Равномерность толщины стенок |

| 3. Mold Clamping | Parison positioned between mold halves | 20-50°C | 10-30 seconds | Proper alignment |

| 4. Blowing | Compressed air inflates parison | 190-210°C | 5-15 seconds | Air pressure (50-150 psi) |

| 5. Cooling & Ejection | Container cools and is removed | 20-40°C | 20-60 seconds | Dimensional accuracy |

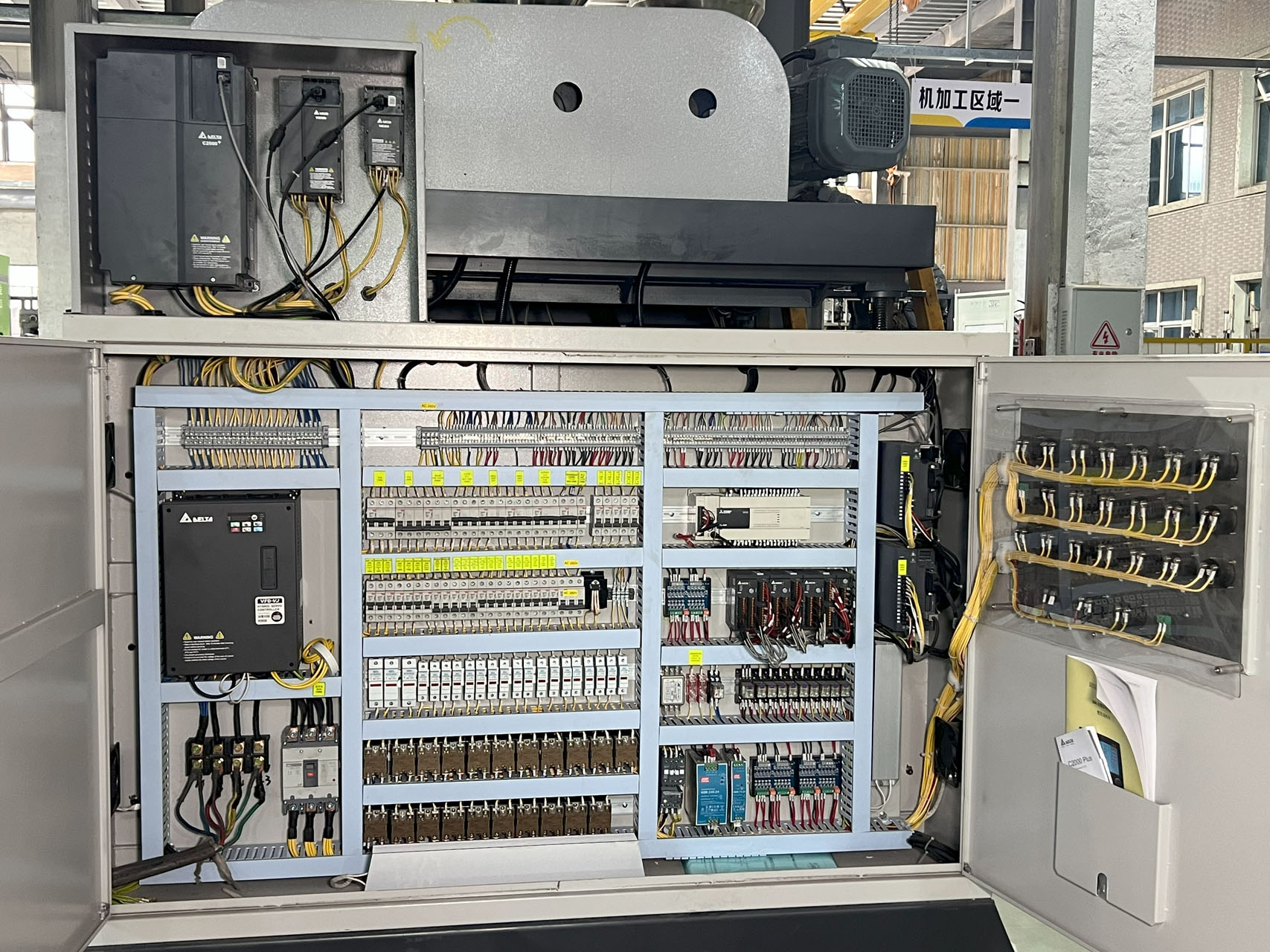

Modern blow molding machines, like those from Lekamachine, incorporate energy-saving features such as servo-electric drives and heat recovery systems. These innovations can reduce energy consumption by up to 40% compared to conventional machines, making HDPE container production more sustainable and cost-effective.

Quality control is integral throughout the process. Automated systems monitor wall thickness, while vision inspection systems check for defects. HDPE’s natural chemical resistance means containers require no additional coatings, reducing production steps and potential failure points.

The environmental advantages of blow molded HDPE containers include material efficiency (near-zero flash waste) and recyclability. Lekamachine’s single-stage stretch blow molding technology further enhances these benefits by combining injection and blowing into one seamless operation.

Industrial Applications of Blow Molded HDPE Containers

“HDPE containers serve diverse industries with their unique combination of durability, chemical resistance, and customization capabilities.”

Blow molded HDPE containers have become indispensable across multiple industries due to their exceptional performance characteristics. In the chemical sector, these containers safely store corrosive substances without degradation, offering superior resistance to acids, alkalis, and solvents. Pharmaceutical companies rely on HDPE for sterile, FDA-compliant packaging that maintains product integrity while meeting stringent regulatory requirements.

Industry-Specific HDPE Container Applications

| Промышленность | Тип тары | Ключевые требования | Особенности | Capacity Range |

|---|---|---|---|---|

| Chemical | Jerry cans, drums | Chemical resistance, impact strength | UV stabilization, vented caps | 1L-60L |

| Фармацевтика | Медицинские флаконы | Sterility, tamper evidence | Child-resistant closures | 50ml-1L |

| Продукты питания и напитки | Juice bottles, dairy containers | Food-grade certification | Barrier layers, wide mouths | 250ml-10L |

| Industrial Lubricants | Oil bottles, grease containers | Puncture resistance | Drip-free spouts | 500ml-20L |

| Agriculture | Pesticide containers | Chemical compatibility | Triple-rinse design | 5L-30L |

Lekamachine’s blow molding technology enables precise HDPE container production for these demanding applications. Their machines can incorporate specialized features like UV inhibitors for outdoor storage, tamper-evident seals for security, and custom closures for specific dispensing needs. A recent implementation for a European lubricant manufacturer demonstrated 30% material savings through optimized wall thickness while maintaining required strength.

The food industry benefits from HDPE’s lightweight properties and food-safe certification. Milk jugs and juice bottles made from HDPE weigh significantly less than glass alternatives, reducing transportation costs. The material’s natural opacity also protects light-sensitive contents without requiring additives.

Sustainability and Cost Benefits of HDPE Containers

“HDPE containers offer both environmental sustainability and economic advantages, making them a smart choice for modern packaging needs.”

HDPE container production delivers significant environmental benefits that align with today’s sustainability goals. As one of the most recyclable plastics, HDPE can be reprocessed multiple times without substantial quality loss, supporting circular economy initiatives. Compared to alternative materials, HDPE production generates 30-40% fewer greenhouse gas emissions than PET and requires less energy than glass or metal alternatives.

Comparative Analysis of Packaging Materials

| Материал | Возможность вторичной переработки | Carbon Footprint (kg CO2/kg) | Production Energy (MJ/kg) | Transport Cost Factor |

|---|---|---|---|---|

| ПНД | High (1-7 cycles) | 1.6 | 76 | 1.0 |

| ПЭТ | Medium (2-3 cycles) | 2.2 | 84 | 1.1 |

| Glass | Бесконечно | 1.4 | 14 | 2.5 |

| Алюминий | Бесконечно | 8.6 | 211 | 1.8 |

| PP | Medium (3-5 cycles) | 1.9 | 80 | 1.0 |

Lekamachine’s energy-efficient blow molding machines further enhance these sustainability benefits by reducing production energy consumption by up to 35% compared to conventional models. Their single-stage stretch blow molding technology minimizes material waste during HDPE container production, achieving near-zero flash waste rates while maintaining product quality.

From a cost perspective, HDPE containers offer substantial savings throughout their lifecycle. The lightweight nature of HDPE reduces shipping costs by 20-30% compared to glass alternatives. Production efficiency gains from modern blow molding equipment like Lekamachine’s can yield 15-25% lower per-unit costs. These economic advantages, combined with HDPE’s durability and reusability, make it an increasingly popular choice for companies balancing sustainability with profitability.

Selecting the Right HDPE Container Production Solution

“Choosing the optimal HDPE container production system requires careful evaluation of technical specifications, supplier capabilities, and future business needs.”

Selecting the ideal HDPE container production solution begins with understanding your specific industrial requirements. Key specifications to consider include production volume (ranging from small batches to high-output continuous runs), container size and wall thickness requirements, and any special features like UV protection or tamper evidence. Industrial HDPE containers often demand higher durability standards than consumer packaging, particularly for chemical or pharmaceutical applications.

Blow Molding Machine Selection Criteria

| Фактор | Рассмотрение | Начальный уровень | Средний уровень | Industrial-Grade |

|---|---|---|---|---|

| Production Capacity | Units/hour | 500-1,000 | 1,000-3,000 | 3,000-8,000+ |

| Уровень автоматизации | Labor requirements | Полуавтоматический | Mostly automatic | Полностью автоматический |

| Энергоэффективность | kW/hour | 15-25 | 10-20 | 8-15 |

| Время переналадки | Minutes | 60+ | 30-60 | 15-30 |

| Supplier Support | Response time | 48-72 часа | 24-48 часов | Same day |

When evaluating suppliers for HDPE container production, prioritize manufacturers with proven industry experience like Lekamachine, which offers 12 years of specialized expertise in blow molding technology. Their fully automated solutions demonstrate how advanced machinery can future-proof operations through features like quick mold change systems and IoT-enabled performance monitoring. A recent implementation for a European pharmaceutical company showcased 40% faster production cycles while maintaining strict quality standards.

Beyond technical specifications, consider the total cost of ownership including maintenance requirements, energy consumption, and potential for future upgrades. Lekamachine’s energy-efficient designs can reduce operational costs by up to 30% compared to conventional systems. Their comprehensive support package – from installation to operator training – ensures smooth implementation and minimizes downtime during production transitions.

Заключение

After years in the blow molding industry, I’ve seen how HDPE containers **”level up”** packaging for harsh environments. They’re not just tough—they’re cost-efficient, sustainable, and built to handle everything from chemicals to pharmaceuticals without breaking a sweat.

Примечательно, как современная технология выдувного формования максимизирует эти преимущества. Правильно подобранное оборудование не просто придает пластику форму — оно обеспечивает стабильность качества, сокращает отходы и будущезащищает ваше производство. Если вы оцениваете варианты упаковки, сочетание прочности и возможности переработки делает ПНД выдающимся выбором.

В конечном счете, ваша упаковка должна работать так же усердно, как и ваш продукт. С ПНД вы полностью защищены — без каких-либо компромиссов.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В1: Что такое производство контейнеров из ПНД?

A1: Производство контейнеров из ПНД (полиэтилена высокой плотности) — это изготовление тары из термопласта, известного своей прочностью и долговечностью, который подходит для различных применений, включая хранение пищевых продуктов и химикатов.

В2: Как изготавливаются контейнеры из ПНД?

A2: Контейнеры из ПНД изготавливаются методом экструзии или выдувного формования, когда гранулы ПНД нагреваются и формуются в нужную конфигурацию, что обеспечивает их долговечность и стойкость к химическим веществам.

В3: Каковы преимущества контейнеров из ПНД?

A3: Контейнеры из ПНД предлагают множество преимуществ, включая высокую прочность, устойчивость к ударам и химикатам, легкость и возможность вторичной переработки, что делает их экологически ответственным вариантом упаковки.

В4: Безопасен ли ПНД для хранения пищевых продуктов?

A4: Да, ПНД считается безопасным для хранения пищевых продуктов и одобрен FDA для контакта с пищей при условии соответствия конкретным рекомендациям управления.

В5: Каково воздействие производства ПНД на окружающую среду?

A5: Производство ПНД приводит к более низким выбросам парниковых газов по сравнению с другими пластиками благодаря эффективным процессам полимеризации, а сам ПНД подлежит переработке, что снижает воздействие на окружающую среду.

В6: В каких отраслях используются контейнеры из ПНД?

A6: Контейнеры из ПНД широко используются в различных отраслях, включая пищевую и beverage-промышленность, фармацевтику, хранение химикатов и производство товаров для дома, благодаря их долговечности и химической стойкости.

В7: Можно ли использовать контейнеры из ПНД повторно?

A7: Да, контейнеры из ПНД можно использовать многократно, что делает их экономически эффективным и устойчивым выбором для упаковки и хранения.

В8: Как перерабатываются контейнеры из ПНД?

A8: Контейнеры из ПНД перерабатываются путем сбора и обработки в гранулы, которые затем используются для производства новых продуктов, тем самым сокращая отходы и сохраняя ресурсы.

Внешние ссылки

- Making of Chemical HDPE Bottles-Behind the Scenes – Regent Plast

- ПНД: руководство по полиэтилену высокой плотности и его применениям

- High Density Polyethylene Manufacturing Process – Sciencing

- How are HDPE containers made? – Maxipet

- Understanding How HDPE is Made – Tangent Case Study

- High-density polyethylene – Wikipedia

- How Is HDPE Made? – Scranton Products

- India HDPE Market Size, Share, Growth & Industry Report, 2030 – ChemAnalyst

0 Комментариев