Введение

В мире высокоточной ПЭТ-упаковки отклонение даже в 0,1 мм может означать разницу между безупречным флаконом для косметики и тысячами долларов, потраченными впустую. Для производителей, которым требуется абсолютная стабильность, выбор между одностадийным и двухстадийным выдувным формованием — это не просто технический вопрос, это решающее бизнес-решение.

Хотя оба метода позволяют создавать прочную ПЭТ-тару, их подходы кардинально различаются. Одноступенчатый метод объединяет впрыск, растяжение и выдув в единый процесс, идеально подходящий для фармацевтических флаконов, требующих микронной точности. Двухступенчатый метод разделяет эти этапы, отдавая приоритет скорости при производстве бутылок для напитков большого объёма. Это руководство поможет вам подобрать правильную технологию, соответствующую вашим требованиям к точности и производству.

За более чем два десятилетия работы в сфере инноваций в области выдувного формования мы увидели, как неправильный выбор влияет на всё: от отходов до соблюдения нормативных требований. Ниже мы рассмотрим критические различия, которые большинство производителей упускают из виду при выборе систем ПЭТ-упаковки.

Основы технологии выдувного формования ПЭТ

“Выдувное формование ПЭТ-пластика — это революционное решение в области высокоточной упаковки, обеспечивающее непревзойденную прозрачность, долговечность и пригодность к переработке для различных отраслей промышленности: от производства напитков до фармацевтики”.”

ПЭТ blow molding is a manufacturing process used to create lightweight, durable, and recyclable plastic containers. It involves heating PET (Polyethylene Terephthalate) resin, forming it into a preform, and then blowing it into a mold to create the final shape. This technology is widely used because PET is strong, clear, and safe for food and medical applications.

Что такое выдувное формование ПЭТ? Определение и основные принципы

Выдувное формование ПЭТ превращает ПЭТ-сырьё в полые контейнеры, такие как бутылки и банки. Процесс начинается с расплавления гранул ПЭТ, которые затем впрыскиваются в форму для преформы. Эта преформа затем нагревается и растягивается воздухом под высоким давлением для придания контейнеру окончательной формы. Ключевое преимущество? Стабильность. Каждая бутылка получается однородной, что… ездить или умереть для брендов, которым нужна надежная упаковка.

Свойства ПЭТ: прозрачность, долговечность и пригодность к переработке

ПЭТ популярен благодаря своей кристальной прозрачности, что делает его идеальным для продуктов, где важна видимость (например, бутылок для напитков). Он также ударопрочный и лёгкий, что снижает расходы на доставку. Кроме того, ПЭТ подлежит вторичной переработке по стандарту 100%, что соответствует целям устойчивого развития. Бренды, использующие выдувное формование ПЭТ, могут позиционировать свою упаковку как экологичную, что значительно повышает привлекательность для потребителей.

Обзор процессов выдувного формования: одноэтапное и двухэтапное

Одностадийное выдувное формование сочетает в себе создание преформ и выдув в одной машине, идеально подходящей для высокоскоростного производства небольших емкостей (например, флаконов для косметики). Двухстадийное выдувное формование разделяет эти этапы, позволяя создавать более сложные формы и более крупные объемы (например, промышленные контейнеры). Выбор зависит от производственных потребностей: скорость (одностадийное формование) или универсальность (двухстадийное формование).

Применение в промышленности: от фармацевтики до напитков

Выдувное формование ПЭТ используется повсеместно. Производители напитков используют его для бутылок для воды и газировки; фармацевтические компании полагаются на его точность при производстве стерильных флаконов для таблеток. Даже косметические бренды используют его прозрачность для создания роскошной упаковки. Опыт Lekamachine в области одностадийного выдувного формования гарантирует этим отраслям безупречные и эффективные решения.

Сравнение характеристик выдувного формования ПЭТ

| Характеристика | Одностадийное | Двухстадийное | Лучшее для | Lekamachine Specialty |

|---|---|---|---|---|

| Скорость | Высокая (до 1500 бутылок/час) | Умеренная (800–1200 бутылок/час) | Массовое производство | ✓ |

| Точность | Отличная | Хорошая | Фармацевтика/Косметика | ✓ |

| Экономия материалов | 5-10% меньше отходов | Стандарт | Операции, чувствительные к затратам | ✓ |

| Время настройки | 30 мин | 1-2 часа | Быстрая переналадка | ✓ |

| Использование энергии | 15% нижний | Стандарт | Устойчивое развитие | ✓ |

Для компаний, которым важны скорость и точность, одностадийное выдувное формование ПЭТ-бутылок — явный победитель. Машины Lekamachine здесь превосходны, предлагая энергоэффективные конструкции, которые снижают затраты без ущерба для качества. Разливаете ли вы витамины или водку, понимание этих основ гарантирует правильный выбор процесса.

Одностадийное выдувное формование: точность и повторяемость

“Одностадийное выдувное формование обеспечивает точность на уровне микронов при производстве ПЭТ-упаковки, что делает его идеальным для отраслей, где стабильность и качество не подлежат обсуждению”.”

Одностадийное выдувное формование объединяет впрыск, растяжение и выдув в единый непрерывный процесс, позволяя создавать высокоточные ПЭТ-контейнеры непревзойденной стабильности. Этот метод особенно ценен для упаковки косметических и фармацевтических препаратов, где точность размеров критически важна.

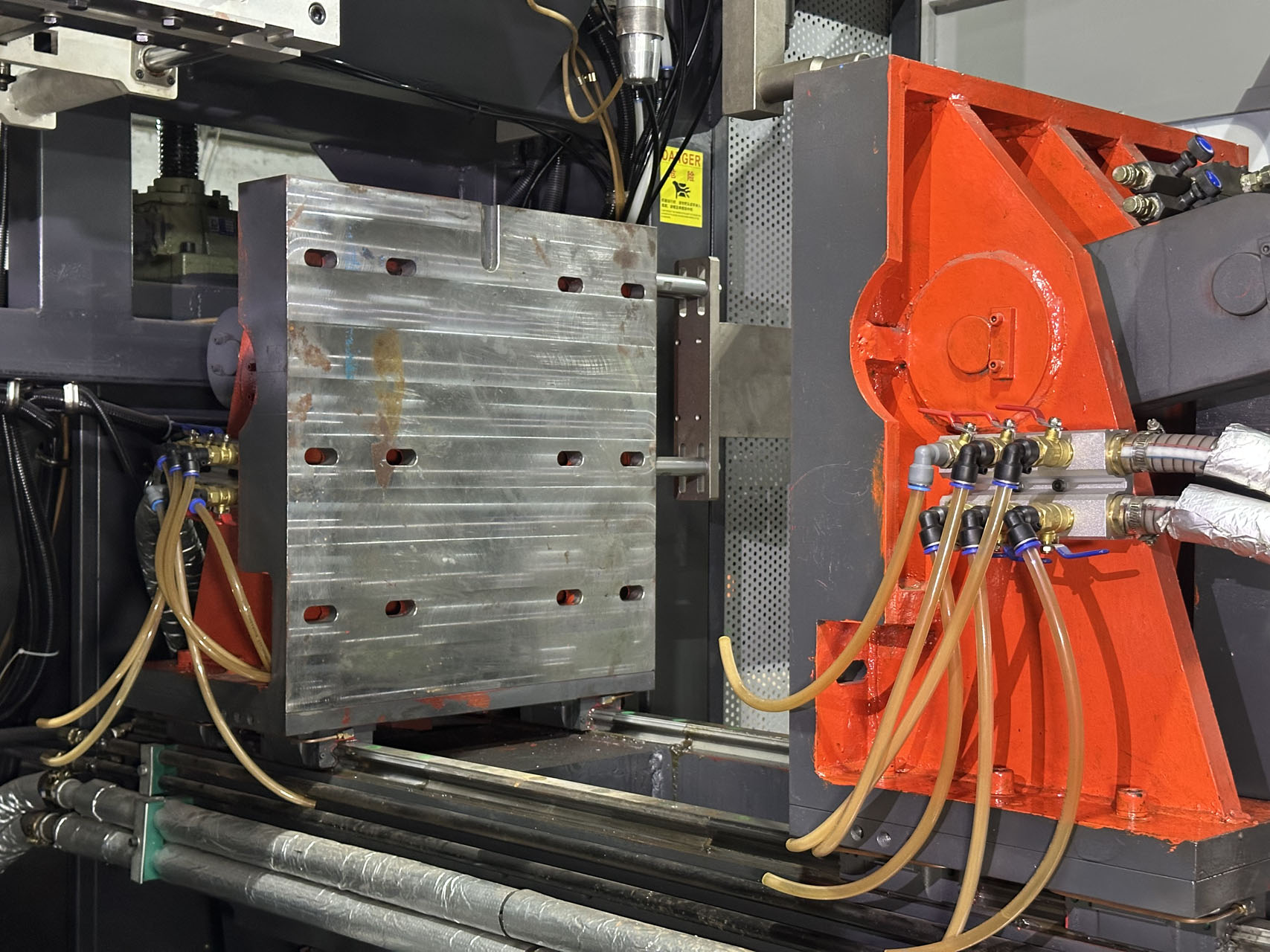

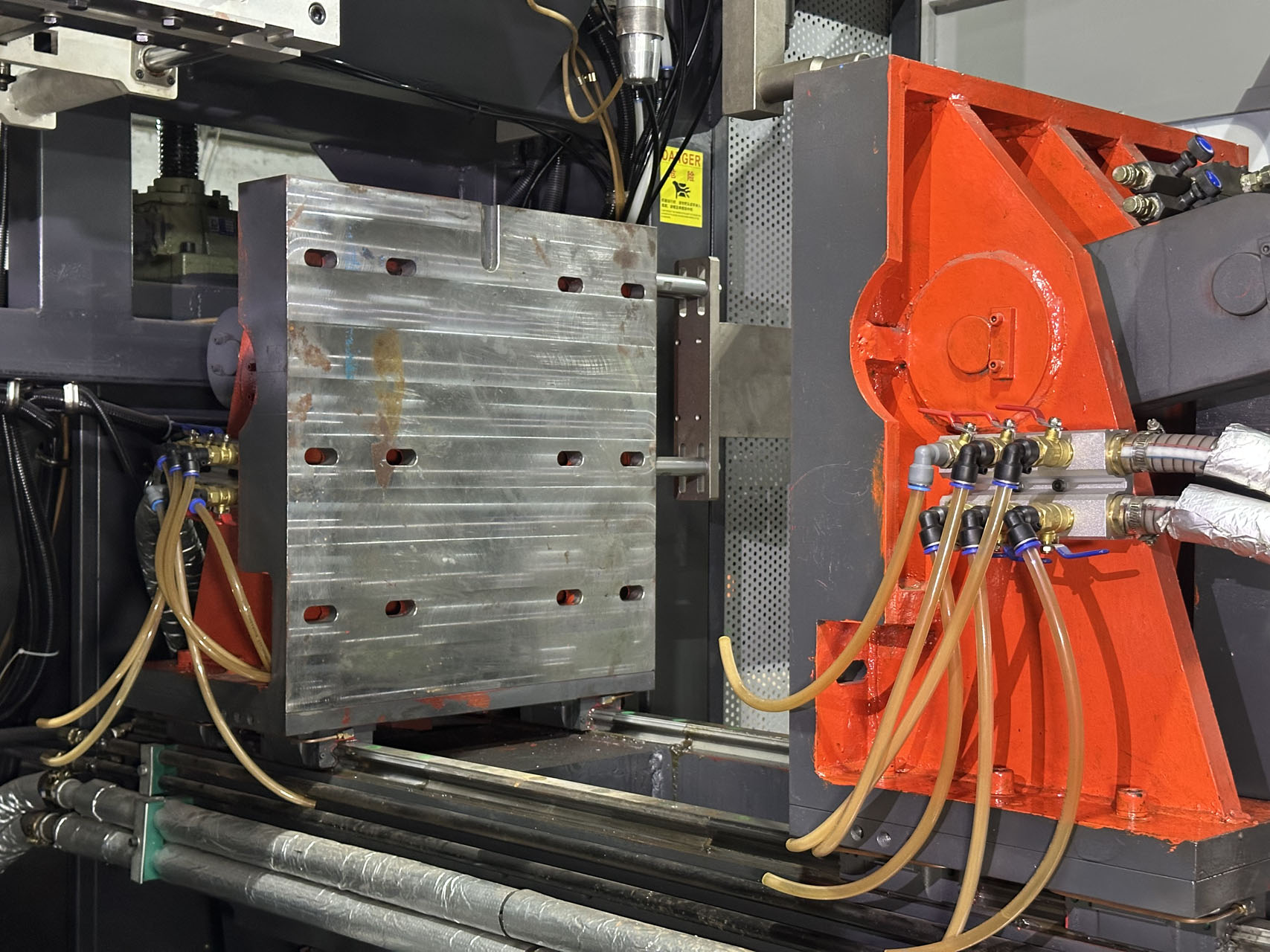

Разбивка процесса: впрыскивание, растяжение и выдув за один этап

Одностадийный процесс начинается с расплавления ПЭТ-гранул и их впрыскивания в форму для преформы. В том же оборудовании преформа нагревается, растягивается в продольном направлении, а затем расширяется сжатым воздухом в радиальном направлении для придания контейнеру окончательной формы. Такой комплексный подход исключает необходимость в обработке между этапами, снижая риск загрязнения и повышая эффективность.

Основные преимущества: точность размеров и однородность формы

Одностадийное выдувное формование обеспечивает допуски в пределах ±0,02 мм, что критически важно для фармацевтической промышленности. Системы Lekamachine поддерживают контроль температуры в пределах ±0,5 °C на протяжении всего процесса, обеспечивая колебания толщины стенки менее 5% — ключевое преимущество по сравнению с двухстадийными методами, которые обычно допускают колебания в пределах 8–12%.

Идеальное применение: упаковка косметики и фармацевтики

Косметическая промышленность выигрывает от безупречной отделки поверхности, которую обеспечивает одноэтапная обработка, а фармацевтические компании полагаются на её способность поддерживать стерильные условия. Производительность 1200–1500 флаконов в час делает её экономически выгодной для средних и крупных объёмов производства.

Пример применения: одноступенчатые решения Lekamachine в действии

| Метрика | Задача клиента | Lekamachine Solution | Достигнутые результаты |

|---|---|---|---|

| Фармацевтические флаконы-капельницы | Требуемый допуск ±0,03 мм | Специальная одноступенчатая машина с точными температурными зонами | Консистенция 0,025 мм, 30% меньше отходов материала |

| Роскошные косметические баночки | Устранить видимые линии разъема | Запатентованная конструкция пресс-формы с микроканалами охлаждения | Безупречная отделка, оценка качества первого прохода 99,2% |

| Контейнеры для нутрицевтиков | Производство, соответствующее требованиям FDA | Интегрированная система, готовая к использованию в чистых помещениях | Ноль случаев заражения за 18 месяцев |

Производители, выбирающие между одностадийным и двухстадийным выдувным формованием, часто сталкиваются с необходимостью точности и объёмом производства. Опыт Lekamachine в области одностадийных технологий обеспечивает идеальное решение, когда микронная точность и повторяемость имеют первостепенное значение.

Двухэтапное выдувное формование: масштабируемость и эффективность

“Двухэтапное выдувное формование обеспечивает непревзойденную эффективность производства крупногабаритной ПЭТ-упаковки, сокращая время цикла и снижая затраты на единицу продукции”.”

Двухэтапное выдувное формование разделяет процессы формования преформ и выдува, оптимизируя рабочий процесс для массового производства. Этот метод особенно ценен для производителей пищевых продуктов, напитков и промышленной тары, для которых важны производительность и экономическая эффективность.

Разбивка процесса: формование преформ и выдув раздельны

Двухэтапный процесс начинается с литья ПЭТ-гранул в преформы, которые затем охлаждаются и хранятся. В ходе отдельной операции эти преформы повторно нагреваются и выдуваются в окончательную форму контейнера. Такой раздельный подход позволяет оптимизировать каждый этап и гибко планировать производство.

Основные преимущества: сокращение времени цикла и снижение удельных затрат

Двухэтапное выдувное формование достигает производительности 2000–3000 бутылок/час, что примерно на 30–40 тонн в час быстрее, чем одноэтапные системы. Индивидуально разработанные двухэтапные системы Lekamachine позволяют снизить энергопотребление до 20 тонн в час в час по сравнению со средними показателями по отрасли, сохраняя при этом постоянство толщины стенок в пределах 7 тонн в час.

Идеальное применение: контейнеры для продуктов питания, напитков и промышленные контейнеры

Производители напитков особенно выигрывают от двухэтапной обработки бутылок для воды и газированных напитков, а производители продуктов питания ценят её эффективность при производстве ёмкостей для приправ и масла. Промышленное применение позволяет использовать этот метод для производства больших ёмкостей (до 20 л) со стабильным качеством.

Пример использования: крупносерийное производство с двухступенчатыми системами Lekamachine

| Клиент | Проблема | Решение | Результаты |

|---|---|---|---|

| Производитель напитков | Увеличить производительность до 2 млн бутылок/день | Специальная система на 48 полостей со встроенным контролем качества | 2,4 млн бутылок в день, снижение потребления энергии на 15% |

| Упаковка для пищевых продуктов | Уменьшить вес контейнера на 10% | Система точного контроля параметров заготовки | 12% экономия материала, сохранение прочности на разрыв |

| Химический контейнер | Производство контейнеров объемом 10 л с отклонением веса <5% | Сверхпрочная двухступенчатая машина с сервоуправлением | 3.8% вариант, 20% более быстрые переключения |

Сравнивая одностадийное и двухстадийное выдувное формование, производителям следует учитывать требования к объёму производства. Двухстадийная технология Lekamachine — идеальное решение, когда основными целями являются максимизация производительности и минимизация удельных затрат.

Сравнение одноэтапного и двухэтапного выдувного формования

“Выбор между одностадийным и двухстадийным выдувным формованием ПЭТ зависит от ваших производственных приоритетов: точность или объем”.”

Выдувное формование ПЭТ-пластика предлагает производителям два различных подхода к созданию высококачественной тары. Одноэтапный метод отличается высокой точностью, а двухэтапный — превосходен при крупносерийном производстве. Понимание этих различий помогает компаниям выбрать оптимальную технологию.

Точность против скорости: ключевые компромиссы

Одностадийное выдувное формование обеспечивает допуски ±0,02 мм, что идеально подходит для фармацевтического производства. Двухстадийные системы работают на 30-40% быстрее, производя 2000–3000 бутылок в час. Одностадийные машины Lekamachine поддерживают температуру в пределах ±0,5 °C, а двухстадийные системы оснащены быстросменной оснасткой для гибкого производства.

Анализ затрат: первоначальные инвестиции и долгосрочная экономия

| Фактор | Одностадийное | Двухстадийное |

|---|---|---|

| Первоначальная стоимость | Высшее (20-301ТП3Т) | Нижний |

| Стоимость за единицу | Выше | Нижний (15-25%) |

| Использование энергии | Стандарт | Экономия 20% |

| Период окупаемости инвестиций | Дольше (18–24 мес.) | Короче (12-15 мес.) |

Эффективность использования материалов и сокращение отходов

Одноступенчатая обработка сокращает отходы материала на 5-10% благодаря интегрированному контролю температуры. Двухступенчатые системы компенсируют это преимуществом покупки сыпучих материалов. Консультационные услуги Lekamachine помогают клиентам оптимизировать расход материала при любом методе.

Руководство по принятию решений: какой метод соответствует вашим потребностям?

Выбирайте одноступенчатый вариант для фармацевтических флаконов, косметических контейнеров или других изделий, требующих точности на уровне FDA. Двухступенчатый вариант подходит для производства бутылок для напитков, пищевых контейнеров или промышленной упаковки в больших масштабах. Инженеры Lekamachine проанализируют ваши конкретные требования и порекомендуют идеальное решение для выдувного формования ПЭТ.

Будущие тенденции и инновации в области выдувного формования ПЭТ

“Будущее выдувного формования ПЭТ-пластика — за экологически чистыми материалами, интеллектуальной автоматизацией и индивидуальными решениями, отвечающими меняющимся требованиям отрасли”.”

Выдувное формование ПЭТ-пластика вступает в захватывающую эру инноваций: новые технологии меняют подход к созданию упаковочных решений. Эти достижения обещают сделать производство более экологичным, эффективным и адаптируемым к различным потребностям рынка.

Устойчивое развитие: перерабатываемый ПЭТ и энергоэффективные машины

Отрасль переходит на перерабатываемые ПЭТ-материалы с коэффициентом переработки 100% и замкнутые системы. Новейшие машины Lekamachine снижают энергопотребление на 25% по сравнению с предыдущими моделями, сохраняя при этом производительность 1500–2000 бутылок в час. Появляются новые биокомпаунды для ПЭТ, обеспечивающие ту же прозрачность и долговечность при меньшем углеродном следе.

Интеграция автоматизации и Индустрии 4.0

| Инновация | Текущая реализация | Будущее развитие | Подход Лекамашины |

|---|---|---|---|

| Подключение к Интернету вещей | Базовый мониторинг машины | Предиктивное обслуживание | Пилотная программа в 2024 году |

| AI-контроль качества | Системы визуального контроля | Регулировка в реальном времени | В разработке |

| Оптимизация энергопотребления | Приводы с регулируемой скоростью | Интеграция интеллектуальной сети | Патент находится на рассмотрении |

Индивидуальная настройка и усовершенствованные конструкции пресс-форм

Технологии пресс-форм нового поколения обеспечивают беспрецедентную гибкость дизайна. Команда разработчиков Lekamachine является пионером в разработке микротекстурированных поверхностей для улучшенного сцепления и интегрированных функций этикетирования, исключающих необходимость в дополнительных процессах. Эти инновации сокращают расход материала на 8-12%, создавая при этом упаковку с уникальным эстетическим видом.

Видение будущего выдувного формования от Lekamachine

Мы представляем себе будущее, в котором машины для выдува ПЭТ-пластика будут самооптимизироваться, экономить энергию и мгновенно переходить на другой продукт. В наших планах — разработка гибридных систем, сочетающих точность одностадийных процессов с эффективностью двухстадийных, предлагая производителям лучшее из обоих миров.

Заключение

За годы работы в сфере выдувного формования я понял, как правильная технология ПЭТ-упаковки может стать залогом успеха или провалом производственной линии. Независимо от того, насколько важна для вас микронная точность для фармацевтических препаратов или высокая скорость производства напитков, выбор между одностадийным и двухстадийным выдувным формованием — это не просто технический, а стратегический вопрос.

Главное — подобрать машину под требования вашего продукта. Одноступенчатая система обеспечивает безупречный блеск косметических флаконов и стерильных флаконов, а двухступенчатая — это **”революционное решение”** для контейнеров массового производства. Обе модели обеспечивают прочность и прозрачность, но их преимущества отвечают разным требованиям.

Инвестиции в правильную систему не только оптимизируют производство, но и обеспечивают долгосрочную жизнеспособность вашей упаковки. Если вы выбираете между точностью и объемом, помните: лучший выбор — тот, который соответствует стандартам вашего бренда и целям роста.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В1: Что такое выдувное формование ПЭТ?

A1: Выдувное формование ПЭТ — это производственный процесс создания полых объектов, таких как бутылки и контейнеры, из полиэтилентерефталата (ПЭТ). Данная технология позволяет эффективно производить легкие и прочные упаковочные решения.

В2: Как работает выдувное формование ПЭТ?

A2: Процесс выдувного формования ПЭТ начинается с предварительно отформованной пластиковой трубки (преформы), которая нагревается, а затем надувается воздухом под высоким давлением, принимая форму пресс-формы. Это позволяет формировать контейнеры различных форм и размеров.

В3: Каковы преимущества одностадийного выдувного формования для ПЭТ?

A3: Одностадийное выдувное формование объединяет процессы формования преформы и выдува бутылки в одной машине. Этот метод предлагает такие преимущества, как более высокая скорость производства, снижение затрат и лучшая точность размеров.

В4: В чем различия между одностадийным и двухстадийным выдувным формованием ПЭТ?

A4: При одностадийном выдувном формовании преформа формуется и выдувается в бутылку в одном цикле, тогда как при двухстадийном преформа изготавливается в одном процессе, а затем выдувается в бутылку в отдельном процессе. Двухстадийный метод, как правило, более универсален, но может быть медленнее.

В5: Каково применение ПЭТ-бутылок, производимых методом выдувного формования?

A5: ПЭТ-бутылки, произведенные методом выдувного формования, широко используются для упаковки напитков, таких как вода, соки и безалкогольные напитки, а также различных бытовых товаров и средств личной гигиены благодаря их легкости и прочности.

В6: Какие факторы влияют на точность размеров при выдувном формовании ПЭТ?

A6: На точность размеров при выдувном формовании ПЭТ влияют такие факторы, как конструкция преформы, температура пресс-формы, давление воздуха при выдуве и скорость охлаждения. Правильный контроль этих элементов необходим для достижения точных размеров бутылки.

В7: Каково воздействие выдувного формования ПЭТ на окружающую среду?

A7: Выдувное формование ПЭТ может оказывать значительное воздействие на окружающую среду из-за использования пластика. Однако достижения в области переработки ПЭТ и производства бутылок из переработанных материалов (rПЭТ) способствуют сокращению отходов и повышению устойчивости.

В8: Какие стандарты безопасности применяются к производству ПЭТ-бутылок?

A8: Производство ПЭТ-бутылок подчиняется различным стандартам безопасности и качества, включая правила FDA для материалов, контактирующих с пищевыми продуктами, что гарантирует безопасность бутылок для упаковки потребительских товаров.

Внешние ссылки

- Что такое выдувное формование ПЭТ?

- Полное руководство по машинам для выдувного формования ПЭТ

- Одностадийный и двухстадийный процессы выдувного формования ПЭТ-бутылок

- Литье в раздувку – технология производства ПЭТ-банок и контейнеров

- Эффективные решения для выдувных машин по производству бутылок – Sidel

- Экспертное руководство по выдувному формованию ПЭТ-бутылок

- Обзор систем производства ПЭТ-бутылок

- Упаковочные решения – FlexBlow

0 Комментариев