Introdução

In an industry where material waste accounts for up to 15% of production costs, manufacturers are under increasing pressure to adopt smarter, more sustainable extrusion blow molding solutions. The convergence of automation, biodegradable materials, and IoT-driven efficiency isn’t just changing the game—it’s rewriting the rules for hollow container production.

From AI-powered precision molding to energy-saving smart systems, today’s innovations tackle two critical challenges: reducing operational costs while meeting stringent sustainability targets. This article explores how cutting-edge extrusion blow molding technology is delivering unprecedented efficiency for industries ranging from pharmaceuticals to industrial packaging.

The Evolution of Extrusion Blow Molding: A Technological Overview

“Extrusion blow molding innovation has transformed the manufacturing landscape, enabling businesses to produce high-quality containers with unmatched efficiency and precision.

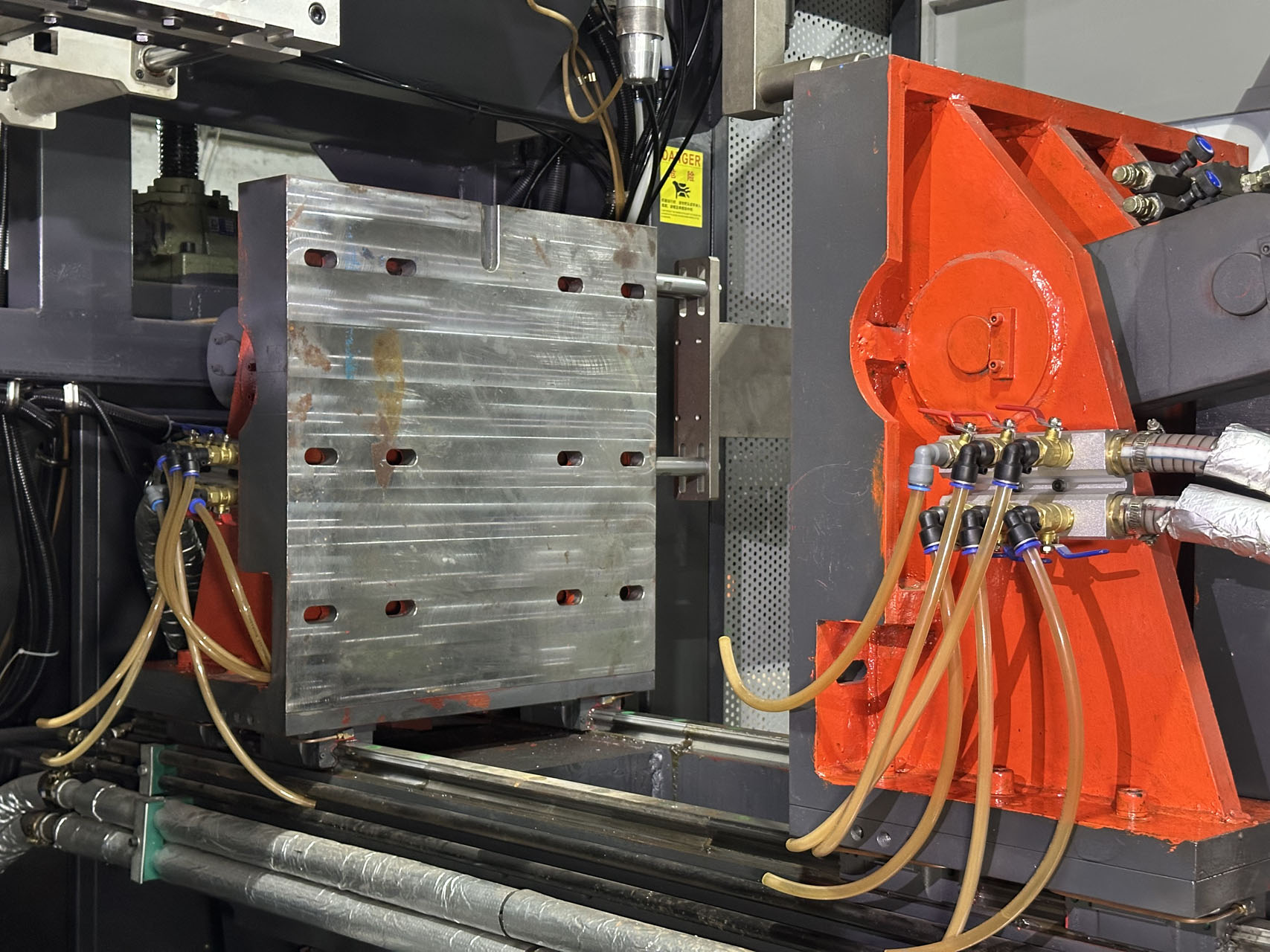

Moldagem por extrusão e sopro is a manufacturing process used to create hollow plastic parts. It involves melting plastic and forming it into a parison, which is then inflated inside a mold to take its shape. This method is widely used in industries like cosmetics, pharmaceuticals, and food packaging due to its versatility and cost-effectiveness.

The core principles of extrusion moldagem por sopro revolve around material selection, mold design, and process control. Advanced blow molding technology has made it possible to produce complex shapes with consistent wall thickness, improving product quality. Automation in blow molding has further enhanced production speeds and reduced human error.

Historical Milestones in Blow Molding Technology

The origins of moldagem por sopro date back to the 1930s, but significant advancements came in the 1970s with the introduction of high-density polyethylene (HDPE). Over the years, extrusion blow molding innovation has led to more energy-efficient machines and smarter controls. Today, the latest trends in extrusion blow molding technology include IoT integration and real-time monitoring.

Key Challenges Driving Innovation

One of the biggest challenges in the industry is material waste reduction. Companies like Lekamachine have addressed this by developing machines with higher precision and lower scrap rates. Another challenge is meeting sustainability goals, which has led to the adoption of recyclable materials and energy-efficient designs.

The Role of Automation and Sustainability

Automation in blow molding has revolutionized production lines, allowing for 24/7 operation with minimal supervision. Smart sensors and AI-driven adjustments ensure consistent quality while reducing downtime. Sustainability efforts focus on reducing carbon footprints through energy-efficient motors and eco-friendly materials.

Extrusion Blow Molding Performance Comparison

| Recurso | Traditional Machines | Semi-Automated | Totalmente Automatizado | Referência do setor |

|---|---|---|---|---|

| Velocidade de produção (unidades/hora) | 500 | 1,200 | 2,500 | 2,000 |

| Energy Consumption (kWh) | 30 | 20 | 15 | 18 |

| Material Wastage (%) | 10 | 6 | 2 | 4 |

| Labor Dependency | Alta | Moderado | Baixa | Baixa |

| Monitoramento Inteligente | No | Básico | Avançado | Avançado |

As the industry evolves, extrusion blow molding innovation continues to push boundaries. Companies that adopt these advancements gain a competitive edge by improving efficiency and sustainability. Lekamachine’s 12 years of expertise in automated soluções positions them as a cavalgar ou morrer partner for businesses looking to modernize their production lines.

Automation in Extrusion Blow Molding: Precision and Efficiency

Automation in moldagem por sopro has revolutionized production lines, delivering unprecedented precision while reducing operational costs by up to 40%.

The integration of AI-driven automation is transforming extrusion moldagem por sopro operations. Smart technology in extrusion now enables self-correcting systems that adjust parameters in real-time, eliminating human error. This shift is particularly valuable in pharmaceutical aplicativos where consistency is critical.

IoT-Enabled Machines and Energy Optimization

Modern systems incorporate IoT sensors that monitor energy consumption, temperature, and material flow. These connected devices achieve energy efficiency in blow molding by automatically adjusting power usage during production cycles. Lekamachine’s PLC-controlled systems demonstrate 25% better energy utilization than conventional models.

Modular Solutions for Industry Needs

The latest modular designs allow manufacturers to customize automation packages for specific container types. This flexibility answers the growing demand for how automation is changing blow molding across cosmetics, embalagem de alimentos e aplicações industriais. Sistemas de moldes de troca rápida podem reduzir o tempo de configuração de horas para minutos.

Automation Impact Comparison

| Métrico | Operação Manual | Semi-Automated | Totalmente Automatizado | Solução Lekamachine |

|---|---|---|---|---|

| Taxa de Defeitos | 8% | 3% | 0.5% | 0.2% |

| Uso de Energia (kWh/kg) | 1.2 | 0.9 | 0.7 | 0.6 |

| Tempo de troca | 120 min | 45 min | 15 min | 8 min |

| Envolvimento do Operador | Constante | Periódico | Monitoramento | Remoto |

| Integração SCADA | No | Básico | Completo | Análises Avançadas |

Estudos de caso dos clientes farmacêuticos da Lekamachine mostram que a automação no sopro reduziu o tempo de validação em 30% enquanto melhorava a uniformidade dos recipientes. Seus sistemas de próxima geração com algoritmos de manutenção preditiva demonstram como a automação está transformando moldagem por sopro o processo em um baseado em dados.

Materiais Sustentáveis e Práticas Ecológicas

A sustentabilidade na moldagem por sopro indústria tornou-se uma força motriz, com polímeros biodegradáveis e processos energeticamente eficientes reduzindo o impacto ambiental enquanto mantêm a qualidade de produção.

A mudança para polímeros biodegradáveis para moldagem representa uma mudança fundamental na produção plástica. Variantes de PET e PEAD agora incorporam materiais de base vegetal que se decompõem mais rapidamente, mantendo a integridade estrutural. Esta evolução apoia diretamente as metas globais de sustentabilidade sem comprometer o desempenho do recipiente.

Eficiência Energética e Redução de Carbono

Máquinas modernas de sopro alcançam eficiência energética através de sistemas de aquecimento avançados e acionamentos servoelétricos. Essas inovações reduzem o consumo de energia em até 35% em comparação com os sistemas hidráulicos tradicionais. A sustentabilidade na moldagem por sopro sopragem também se estende a sistemas de recuperação de calor que reutilizam energia residual para pré-aquecer materiais.

A Abordagem da Economia Circular

Principais fabricantes agora projetam para reciclabilidade desde o início, criando sistemas de circuito fechado onde resíduos pós-consumo se tornam matéria-prima. Este modelo circular reduz a dependência de plásticos virgens enquanto atende aos rigorosos padrões da indústria para recipientes alimentícios e farmacêuticos.

Sustainable Material Performance Comparison

| Material | Tempo de Decomposição | Energia para Produzir | Reciclabilidade | Acréscimo de Custo |

|---|---|---|---|---|

| PET Tradicional | 450+ anos | 85 MJ/kg | 3-5 ciclos | Linha de base |

| Bio-PET | 5-10 anos | 70 MJ/kg | 5-7 ciclos | 15-20% |

| Blendas de PLA | 1-3 anos | 60 MJ/kg | Apenas Industrial | 25-30% |

| PEADr (PEAD reciclado) | N/A (Reciclado) | 50 MJ/kg | Infinitos | 10-15% |

| Compostos de PHA | 6-12 meses | 75 MJ/kg | Compostável | 40-50% |

O O compromisso da indústria com a sustentabilidade estende-se para além dos materiais para abranger ecossistemas produtivos inteiros. Desde instalações movidas a energia solar até sistemas de refrigeração sem água, os fabricantes estão redefinindo o que significa produzir plástico de forma responsável. Essas inovações provam que a gestão ambiental e a produtividade industrial podem coexistir.

Conclusão

Após anos na indústria de sopro, Tenho visto em primeira mão como a inovação não se trata apenas de tecnologia chamativa — mas sim de resolver problemas reais de produção. Os avanços atuais em moldagem por sopro por extrusão são uma **”mudança de jogo”**, reduzindo drasticamente o desperdício enquanto melhoram a qualidade do produto em setores como farmacêutico, embalagens alimentícias e outros.

O que mais me entusiasma? A convergência entre automação e sustentabilidade prova que eficiência e consciência ecológica não são mutuamente exclusivas. Desde sistemas de IoT com autoajuste até polímeros de base vegetal, esses avanços redefinem o que é possível na fabricação de recipientes ocos.

Seja atualizando equipamentos ou explorando novos materiais, uma verdade permanece: manter-se à frente significa abraçar a mudança. O parceiro tecnológico certo pode fazer toda a diferença — porque nesta indústria em rápida evolução, estagnar não é uma opção.

PERGUNTAS FREQUENTES

Q1: What is extrusion blow molding?

A1: Extrusão A moldagem por sopro por extrusão é um processo de fabricação utilizado para criar peças plásticas ocas extrudindo plástico fundido em um molde. Esta técnica é eficiente e permite altas taxas de produção, tornando-a adequada para a fabricação de recipientes, garrafas e outros produtos ocos.

Q2: What innovations are being introduced in extrusion blow molding?

A2: Inovações recentes na moldagem por sopro moldagem por sopro por extrusão incluem o desenvolvimento de polímeros biodegradáveis, avanços em tecnologias de automação e máquinas inteligentes que aumentam a eficiência produtiva e reduzem o consumo de energia.

Q3: How does automation impact extrusion blow molding?

A3: A automação na moldagem por sopro por extrusão melhora significativamente a eficiência produtiva ao reduzir o trabalho manual, aumentar a precisão e minimizar o tempo de inatividade. A tecnologia inteligente permite o monitoramento e a otimização em tempo real do processo de fabricação.

Q4: What are the sustainability trends in extrusion blow molding?

A4: As tendências de sustentabilidade na moldagem por sopro por extrusão focam no uso de materiais reciclados, na redução de desperdício durante a produção e no desenvolvimento de polímeros biodegradáveis e ecológicos que reduzem o impacto ambiental.

Q5: What role does energy efficiency play in blow molding?

A5: A eficiência energética na moldagem por sopro é crucial, pois minimiza os custos operacionais e reduz a pegada de carbono. As máquinas modernas de moldagem por sopro são projetadas para consumir menos energia enquanto mantêm alta produtividade..

Q6: What are the latest materials used in extrusion blow molding?

A6: Os materiais mais recentes na moldagem por sopro por extrusão incluem polímeros avançados capazes de oferecer maior durabilidade, reciclabilidade e biodegradabilidade, o que melhora o desempenho e a sustentabilidade dos produtos moldados por sopro.

Q7: How are smart technologies being integrated into blow molding?

A7: As tecnologias inteligentes na moldagem por sopro envolvem sensores avançados e análise de dados que permitem ajustes de processo em tempo real, manutenção preditiva e melhor controle de qualidade, resultando em maior eficiência e consistência do produto.

Q8: What are the future trends for extrusion blow molding?

A8: Tendências futuras para a moldagem por sopro por extrusão incluem maior digitalização, integração da Indústria 4.0 e a exploração de novos materiais que atendam a regulamentações ambientais mais rigorosas, tudo visando melhorar a eficiência e a sustentabilidade.

Links externos

- Compreendendo a Moldagem por Sopro: Processo, Aplicações e Inovações

- Máquinas de Moldagem por Sopro por Extrusão: Inovação e Confiabilidade para a Indústria

- As Principais Inovações do Ano em Tecnologias de Moldagem e Extrusão

- Explorando o Mundo da Moldagem por Sopro: Técnicas e Inovações

- Navegando o Futuro da Moldagem por Sopro: Insights Essenciais para Produtores de Plástico

- OEMs Preveem Futuro de Alta Tecnologia para a Extrusão

- O Que Está Impulsionando o Futuro da Moldagem por Sopro? | Engenharia de Plásticos

- 10 Chaves para o Futuro da Moldagem por Sopro | Tecnologia dos Plásticos

0 comentários