Introdução

Projetar componentes plásticos que sejam leves e duráveis tem sido um desafio para os engenheiros há muito tempo. Os métodos tradicionais geralmente forçam uma troca entre resistência e peso, levando a peças excessivamente projetadas ou a designs frágeis que falham sob estresse. É por isso que a moldagem de espuma estrutural muda o jogo - oferecendo uma estrutura de núcleo celular que reduz o uso de material em até 30% e mantém uma resistência excepcional.

De painéis automotivos a equipamentos médicos, esse processo inovador resolve problemas críticos de design. Ele permite geometrias complexas sem empenamento, reduz os custos de produção por meio de pressões de fixação mais baixas e até mesmo suporta acabamentos no molde para eliminar o pós-processamento. Para designers e engenheiros de produtos, a moldagem de espuma estrutural não é apenas uma alternativa - é uma maneira mais inteligente de equilibrar desempenho, custo e sustentabilidade.

Entendendo a moldagem de espuma estrutural: Os princípios básicos

"A moldagem de espuma estrutural cria peças plásticas leves e duráveis com um núcleo celular exclusivo, oferecendo economia de custos e flexibilidade de design."

A moldagem de espuma estrutural é um processo especializado de fabricação de plástico que produz peças com uma camada externa sólida e um núcleo interno poroso. Essa técnica injeta um agente espumante no plástico fundido, criando uma estrutura celular que reduz o uso de material e mantém a resistência. Diferentemente da moldagem por injeção tradicional, a moldagem por espuma estrutural permite seções de parede mais espessas sem marcas de afundamento, o que a torna ideal para peças grandes, como paletes, carcaças de equipamentos e componentes automotivos.

O que é moldagem de espuma estrutural?

Em sua essência, a moldagem de espuma estrutural combina resinas de polímero com um agente de expansão para criar peças que são 10-30% mais leves do que os componentes sólidos moldados por injeção. O processo começa quando o gás nitrogênio ou os agentes químicos de sopro expandem o plástico fundido durante a injeção, formando milhões de bolhas minúsculas em todo o material. Essa estrutura celular dá à espuma estrutural sua combinação característica de resistência e redução de peso - um divisor de águas para setores em que cada grama é importante.

A ciência por trás da estrutura do núcleo celular

A magia da espuma estrutural está em sua arquitetura microcelular. À medida que o plástico esfria, as camadas externas se solidificam primeiro contra as paredes do molde, criando uma pele densa. Enquanto isso, o material interno continua se expandindo, formando uma matriz semelhante a um favo de mel que proporciona uma relação excepcional de rigidez e peso. Esse reforço natural permite que os fabricantes usem menos material e, ao mesmo tempo, obtenham propriedades mecânicas comparáveis (e, às vezes, superiores) às das peças sólidas.

Principais diferenças entre a espuma estrutural e a moldagem por injeção tradicional

| Recurso | Espuma estrutural | Injeção tradicional | Vantagem | Aplicativo do setor |

|---|---|---|---|---|

| Espessura da parede | Até 0,5″ sem dissipadores | Limitado a 0,25″ | Melhor para peças grandes | Equipamentos industriais |

| Economia de material | Redução 15-30% | Densidade total | Custos mais baixos | Bens de consumo |

| Tonelagem da braçadeira | 50-100 toneladas | 200-500 toneladas | Máquinas menores | Automotivo |

| Acabamento da superfície | Opções texturizadas | Alto brilho | Sem operações secundárias | Eletrônicos |

| Tempo de ciclo | 30-90 segundos | 15-30 segundos | Mais lento, mas eficiente | Dispositivos médicos |

Observação: A moldagem de espuma estrutural é excelente em aplicações que exigem estabilidade dimensional para peças grandes, enquanto a injeção tradicional continua sendo melhor para componentes pequenos e de alta precisão.

Evolução na manufatura moderna

Desde suas origens na década de 1970 para a fabricação de paletes industriais básicos, a moldagem de espuma estrutural evoluiu para um processo sofisticado capaz de produzir componentes complexos e de alta tolerância. Os avançados sistemas atuais de moldagem por injeção de espuma incorporam medição precisa de gás e injeção com vários bicos para obter estruturas celulares consistentes. Na Lekamachine, adaptamos os princípios de nossa experiência em moldagem por sopro para aprimorar os processos de espuma estrutural, especialmente no controle da distribuição da espessura da parede e na melhoria dos acabamentos de superfície.

O benefício oculto da espuma estrutural moderna está em seu potencial estético. Além das vantagens funcionais, o processo agora acomoda pintura no molde e acabamentos texturizados que eliminam operações secundárias. Isso faz com que a moldagem por injeção de estrutura celular seja cada vez mais popular para componentes visíveis em eletrodomésticos, veículos recreativos e displays de ponto de venda, onde tanto o desempenho quanto a aparência são importantes.

Explicação do processo de moldagem de espuma estrutural

"A moldagem de espuma estrutural opera com pressões significativamente mais baixas do que a moldagem por injeção tradicional, reduzindo o estresse do equipamento e criando componentes leves e duráveis."

Etapa 1: Preparação do material e seleção da resina

O processo começa com a seleção de materiais termoplásticos, como ABS, policarbonato ou polipropileno, misturados com um agente químico de expansão. Esses pellets de resina são secos para remover a umidade antes de serem alimentados no funil da máquina de moldagem. A escolha do material afeta diretamente as propriedades da peça final, desde a resistência ao impacto até a estabilidade térmica.

Etapa 2: Injeção e ativação do agente espumante

Durante a moldagem de espuma estrutural, o plástico é derretido e injetado a baixa pressão (normalmente de 100 a 300 psi, em comparação com 1.000 a 20.000 psi na moldagem convencional). À medida que o material entra no molde, o agente de expansão se decompõe, liberando gás que cria a estrutura do núcleo celular. Essa abordagem de baixa pressão reduz significativamente o desgaste dos moldes e do maquinário.

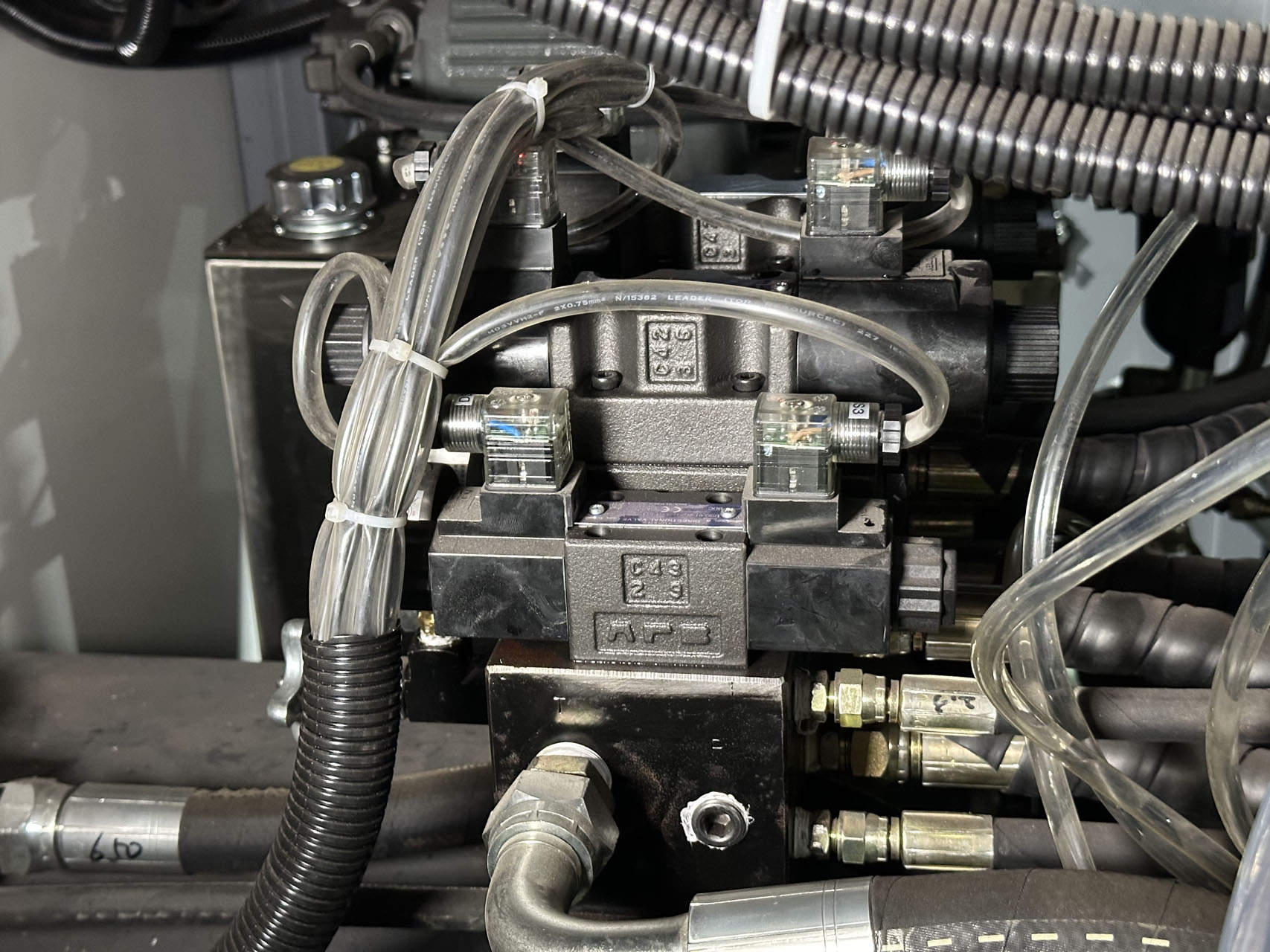

Principais equipamentos usados na moldagem de espuma estrutural

| Equipamentos | Função | Faixa de pressão | Economia de material | Extensão da vida útil do molde |

|---|---|---|---|---|

| Unidade de espuma | Medição precisa do agente de expansão | N/A | 15-30% | 30-50% |

| Parafuso de baixa pressão | Derrete e injeta material | 100-300 psi | N/A | 40% |

| Bicos especializados | Controla a expansão da espuma | 50-200 psi | 5-10% | 20% |

| Controle de temperatura | Mantém a temperatura ideal de fusão | N/A | 2-5% | 15% |

| Montagem do molde | Forma a geometria final da peça | 50-150 psi | N/A | 60% |

Etapa 3: Preenchimento do molde e formação da estrutura celular

O plástico em expansão preenche a cavidade do molde, com as camadas externas esfriando primeiro contra as paredes do molde para formar uma pele sólida. O material interno continua se expandindo para criar o núcleo de espuma característico. Esse efeito de autodeslizamento elimina as marcas de afundamento comuns em peças moldadas convencionais de paredes espessas.

Etapa 4: Resfriamento e ejeção da peça final

Após um tempo de resfriamento suficiente (normalmente mais longo do que o da moldagem por injeção padrão), o molde se abre e os pinos ejetores removem a peça acabada. O período de resfriamento prolongado permite que a estrutura celular se estabilize, garantindo a precisão dimensional. Os componentes resultantes apresentam excelentes taxas de resistência em relação ao peso - um benefício importante da moldagem de espuma estrutural em aplicações de design.

Vantagens da moldagem de espuma estrutural

"A moldagem de espuma estrutural proporciona uma relação resistência-peso incomparável, além de oferecer uma economia significativa de custos por meio da eficiência do material e da redução de energia."

Proporção superior de resistência em relação ao peso: Como funciona

A estrutura de núcleo celular da moldagem de espuma estrutural cria peças que são 10-30% mais leves do que os componentes sólidos moldados por injeção, mantendo uma resistência comparável. Essa composição exclusiva o torna ideal para aplicações em que a redução de peso é fundamental sem sacrificar a durabilidade - uma consideração importante para plásticos leves e duráveis nos setores automotivo e aeroespacial.

Economia de custos: Eficiência de materiais e redução de energia

A moldagem de espuma estrutural usa de 15 a 30% menos material do que os métodos tradicionais e opera com pressões mais baixas (100 a 300 psi versus 1.000 a 20.000 psi). Essa eficiência dupla reduz os custos de matéria-prima e o consumo de energia em até 40%, tornando-a uma das opções mais econômicas para componentes plásticos grandes.

Considerações sobre o design de peças moldadas

| Vantagem | Benefício | Economia de material | Redução de energia | Aplicativo do setor |

|---|---|---|---|---|

| Paredes espessas | Sem marcas de afundamento | 20% | 15% | Equipamentos industriais |

| Formas complexas | Menos montagens | 10% | 20% | Dispositivos médicos |

| Peças grandes | Força de fixação inferior | 30% | 40% | Automotivo |

| Acabamentos de superfície | Sem operações secundárias | 5% | 10% | Bens de consumo |

| Seções ocas | Reforço natural | 25% | 30% | Aeroespacial |

Flexibilidade de projeto para geometrias complexas

O processo de baixa pressão permite projetos complexos que seriam impossíveis com a moldagem convencional. A moldagem de espuma estrutural se destaca na produção de peças grandes e complexas com espessuras de parede variadas - um divisor de águas para aplicações que vão desde carcaças de equipamentos médicos até componentes internos de automóveis.

Benefícios estéticos e de sustentabilidade

Além das vantagens funcionais, a moldagem de espuma estrutural oferece acabamentos de superfície superiores com opções de texturas e pintura no molde. O processo também apoia as metas de sustentabilidade por meio da redução do desperdício de material (3-5% vs. 15% para moldagem tradicional) e menor consumo de energia durante todo o ciclo de vida do produto.

Materiais e aplicações nos principais setores

"A moldagem de espuma estrutural utiliza termoplásticos especializados para criar componentes leves e duráveis nos mercados automotivo, médico, industrial e de consumo."

Termoplásticos comuns usados

Os materiais usados com mais frequência na moldagem de espuma estrutural incluem o ABS por sua resistência ao impacto, o policarbonato pela clareza óptica e as misturas de PPE/PS para aplicações de alta temperatura. Esses materiais termoplásticos oferecem propriedades exclusivas que os tornam ideais para diferentes requisitos do setor, mantendo a vantagem dos plásticos leves e duráveis.

Aplicações do setor de moldagem de espuma estrutural

| Setor | Aplicações típicas | Material utilizado | Redução de peso | Exemplo de estudo de caso |

|---|---|---|---|---|

| Automotivo | Painéis de porta, para-choques, painéis de instrumentos | Misturas de EPI/PS | 25-30% | Redução do peso do veículo em 18 kg nos compartimentos de baterias de EV |

| Médico | Alojamentos de equipamentos, bandejas cirúrgicas | Policarbonato | 20-25% | Carcaça de máquina de ressonância magnética portátil com blindagem EMI |

| Industrial | Paletes, gabinetes, tanques | PEAD | 30-35% | Tanques de armazenamento de produtos químicos com 40% de vida útil mais longa |

| Consumidor | Móveis, peças de eletrodomésticos | ABS | 15-20% | Móveis para área externa com acabamento em molde resistente a raios UV |

| Eletrônicos | Carcaças, estojos de proteção | PC/ABS | 20-25% | Tampas de antena 5G com canais de resfriamento integrados |

Aplicações automotivas e médicas

Na fabricação de automóveis, a moldagem de espuma estrutural soluciona desafios críticos, como a redução de peso para eficiência de combustível e, ao mesmo tempo, atende a rigorosos padrões de segurança. As aplicações médicas se beneficiam da capacidade do processo de produzir invólucros estéreis e duráveis que resistem a esterilizações repetidas - uma consideração importante sobre como a espuma estrutural é usada na fabricação de equipamentos médicos.

Soluções industriais e para o consumidor

O setor industrial aproveita a moldagem de espuma estrutural para componentes grandes e robustos, como paletes e tanques de armazenamento, que exigem durabilidade excepcional. Os produtos de consumo se beneficiam da flexibilidade estética do processo, que permite acabamentos texturizados e integração de cores sem operações secundárias.

Considerações sobre o design e tendências futuras

"A otimização de projetos para moldagem de espuma estrutural requer a compreensão das diretrizes de espessura de parede, colocação de nervuras e características de fluxo de material para maximizar o desempenho da peça."

Espessura da parede e elementos estruturais

Para obter os melhores resultados na moldagem de espuma estrutural, mantenha uma espessura de parede consistente entre 0,125 e 0,500 polegadas. As nervuras devem ter 50-60% da espessura nominal da parede, enquanto as saliências exigem um projeto cuidadoso para evitar marcas de afundamento. Essas considerações de projeto para peças moldadas garantem a formação de uma estrutura celular uniforme em todo o componente.

Principais parâmetros de projeto para moldagem de espuma estrutural

| Elemento de design | Especificações recomendadas | Tolerância | Impacto material | Benefício de força |

|---|---|---|---|---|

| Espessura da parede | 0,25-0,4 polegadas | ±0,03 polegadas | Todos os materiais | 30-40% |

| Espessura da nervura | 50-60% da parede | ±5% | ABS, PC | 20-25% |

| Ângulo de inclinação | 1-2° por lado | ±0.5° | Todos os materiais | N/A |

| Design do chefe | Oco recomendado | N/A | EPI/PS | 15-20% |

| Colocação de portões | Seção mais espessa | N/A | Todos os materiais | Controle de fluxo |

Otimização de processos e inovações futuras

O posicionamento correto da porta na moldagem por injeção de estrutura celular garante o preenchimento completo e minimiza as marcas de fluxo. As tendências emergentes incluem agentes espumantes de base biológica que reduzem o impacto ambiental e materiais inteligentes que alteram as propriedades com base nas condições ambientais.

Seleção de um parceiro de fabricação

Ao escolher um parceiro de moldagem de espuma estrutural, considere a experiência dele em projetos semelhantes, o conhecimento do material e a capacidade de fornecer feedback sobre o projeto. Embora a Lekamachine seja especializada em moldagem por sopro, nosso profundo conhecimento dos processos de fabricação de plástico nos permite aconselhar os clientes sobre toda a gama de opções para suas aplicações específicas.

Conclusão

Depois de anos no setor de moldagem por sopro, vi em primeira mão como a moldagem de espuma estrutural transforma o jogo dos plásticos leves e duráveis. Não se trata apenas de reduzir o peso - trata-se do uso mais inteligente do material, da eficiência de custos e da liberdade de design que os métodos tradicionais não conseguem igualar.

De aplicações automotivas a médicas, esse processo oferece "próximo nível" desempenho sem as desvantagens. A estrutura do núcleo celular não é apenas inovadora - é prática, resolvendo desafios do mundo real em termos de produção e sustentabilidade.

Se estiver avaliando as opções para o seu próximo projeto, vale a pena dar uma olhada mais de perto na moldagem de espuma estrutural. É mais do que um processo - é uma vantagem estratégica para quem leva a sério os plásticos de alto desempenho.

PERGUNTAS FREQUENTES

Q1: O que é moldagem de espuma estrutural?

A1: A moldagem de espuma estrutural é um processo especializado de moldagem por injeção que produz peças com um núcleo de espuma envolto por uma camada externa sólida. Essa técnica resulta em peças leves e duráveis, oferecendo maior resistência em comparação com os métodos de moldagem convencionais.

P2: Quais são as vantagens da moldagem de espuma estrutural?

A2: As principais vantagens da moldagem de espuma estrutural incluem design leve, custo-benefício, uso reduzido de material e a capacidade de criar geometrias complexas em peças grandes, o que a torna ideal para várias aplicações.

Q3: Em quais setores a moldagem de espuma estrutural é usada?

A3: A moldagem de espuma estrutural é comumente usada em aplicações automotivas, aeroespaciais, de bens de consumo e industriais. Ela é particularmente vantajosa na fabricação de componentes grandes em que a redução de peso e a durabilidade são cruciais.

Q4: Como a moldagem de espuma estrutural se compara à moldagem por injeção tradicional?

A4: Diferentemente da moldagem por injeção tradicional, que utiliza alta pressão para preencher o molde, a moldagem de espuma estrutural usa baixa pressão e um agente de sopro para criar uma estrutura celular, resultando em peças mais leves e, muitas vezes, mais resistentes.

Q5: Quais materiais são normalmente usados na moldagem de espuma estrutural?

A5: Os materiais comuns para a moldagem de espuma estrutural incluem termoplásticos como polietileno de alta densidade (HDPE), polipropileno e ABS, geralmente combinados com agentes de expansão para obter a estrutura celular desejada.

Q6: Quais são as considerações de projeto para peças moldadas com espuma estrutural?

A6: Ao projetar peças para moldagem de espuma estrutural, as considerações incluem manter a espessura uniforme da parede para otimizar o fluxo de material, usar raios e filetes generosos nas transições e acomodar os efeitos de encolhimento e empenamento.

Q7: Qual é a relação custo-benefício da moldagem de espuma estrutural?

A7: A moldagem de espuma estrutural oferece vantagens significativas de custo por meio do uso reduzido de material, ciclos de produção eficientes e custos menores de ferramentas, tornando-a uma alternativa economicamente viável para a fabricação de peças grandes.

Q8: Qual é o processo de moldagem por injeção de espuma estrutural?

A8: O processo envolve a injeção de resina termoplástica derretida misturada com um agente de expansão em um molde a baixa pressão, permitindo que o gás crie um núcleo de espuma à medida que a resina se solidifica, resultando em peças leves e duráveis.

Links externos

- Moldagem de espuma estrutural - Processo, vantagens e aplicações

- eFunda: Introdução à moldagem de espuma estrutural

- Processo e tecnologia de moldagem por injeção de espuma estrutural

- Moldagem de espuma estrutural - Romeo RIM

- Benefícios da moldagem de espuma estrutural - DeKALB

- Vantagens da moldagem de espuma estrutural - Ferriot Inc.

- Projeto para moldagem de espuma estrutural plástica de baixa pressão

- Moldagem por injeção de espuma estrutural: Benefícios e aplicações

0 comentários