Introdução

If you’ve ever used a shampoo bottle, a laundry detergent jug, or a sturdy chemical container, there’s a good chance it was made using extrusion blow molding. It’s a super common and effective way to make hollow plastic parts. My name is Slany Cheuang, and I’m a technical sales manager at Leka Machine. I work with this technology every day.

I’m here to give you a straightforward guia to how it all works. We’ll skip the confusing jargon and get right to what you need to know about making plastic bottles with this method.

O que é a moldagem por extrusão e sopro (EBM)?

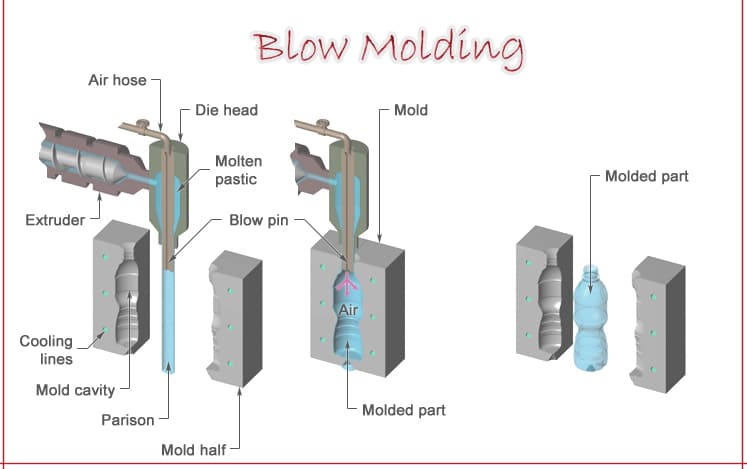

Pense nisso como uma combinação de duas coisas: espremer um tubo de pasta de dente e estourar um balão. Em resumo, a solução de fabricação de garrafas plásticas funciona da seguinte forma:

- Primeiro, a máquina derrete pequenos pellets de plástico em um líquido quente e espesso, um processo chamado de plastificação.

- This melted plastic is pushed out through a circular die, forming a hollow tube called a “parison.”

- Um molde de duas partes se fecha ao redor do parison, prendendo-o na parte inferior.

- O ar é então soprado no parison, inflando-o como um balão e empurrando o plástico contra as paredes frias do moldecriando o formato final da garrafa.

- Após um rápido resfriamento, o molde se abre e a garrafa pronta é ejetada.

O processo de fabricação do EBM: Do pellet de resina à garrafa acabada

Alright, now that you know the key players, let’s walk through the manufacturing cycle step-by-step. Seeing how the parts work together makes the whole process click.

Moldagem por sopro

Etapa 1: Alimentação e plastificação da resina

. Tudo começa com a matéria-prima. Despejamos pellets de plástico, que se parecem com pequenas esferas, de um grande recipiente chamado funil na extrusora. Isso é onde eles são derretidos em um líquido espesso e uniforme, quase como o mel.

Carregue a resina plástica no funil com uma máquina de moldagem por sopro e extrusão

Etapa 2: Extrusão do parison e captura no molde

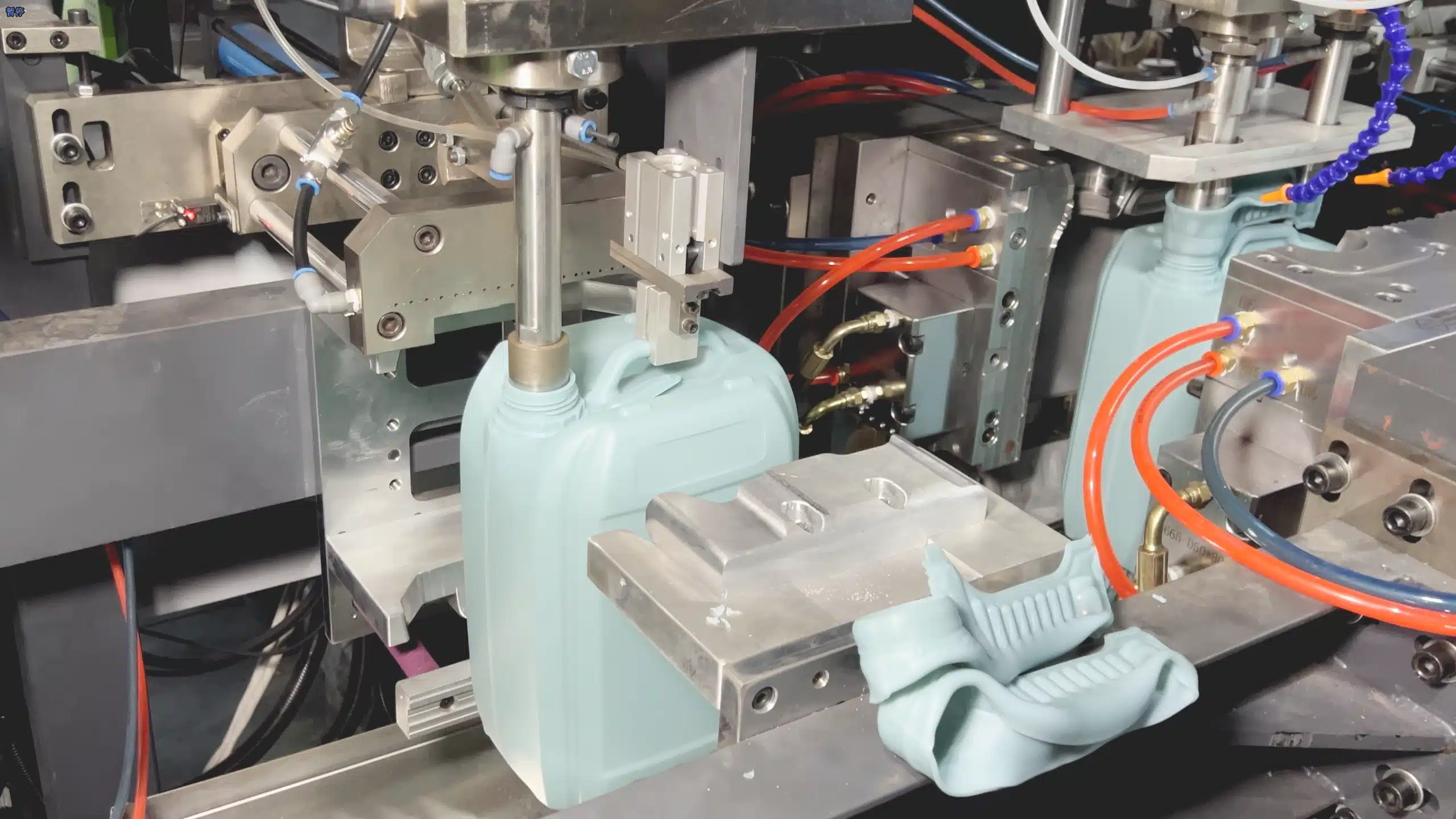

. Em seguida, empurramos o plástico derretido pelo cabeçote da matriz. Isso é o que forma o tubo quente e oco de plástico - o parison. Ele fica pendurado na cabeça do molde, como se fosse uma massa de macarrão sendo feita. Quando o parison atinge o comprimento perfeito, as duas metades do molde se fecham rapidamente ao redor dele, capturando-o em seu interior.

Criar e controlar o parison da máquina de moldagem por sopro e extrusão

Etapa 3: Sopro e resfriamento

. Com o parison selado dentro do molde, um pino de sopro é inserido na parte superior. Esse pino dispara um jato de ar comprimido no parison, inflando-o como um balão. O plástico quente é empurrado para fora e pressionado contra as paredes internas do molde, assumindo sua forma final. O próprio molde é resfriado com água, portanto, no momento em que o plástico quente o toca, ele começa a esfriar e endurecer quase instantaneamente. Isso é a parte do processo que realmente determina a rapidez com que você pode fabricar seus produtos.

Etapa 4: rebarbação e embalagem final

. Finalmente, o molde se abre e a garrafa recém-formada é empurrada para fora. A partir daí, ela segue pela linha para que os pedaços extras de plástico - o flash - sejam cortados. Muitas linhas de produção de alta qualidade também incluem testes automáticos de vazamento para garantir que cada garrafa seja perfeita. Depois disso, elas são embaladas, paletizadas e estão prontas para o envio.

Dica prática de engajamento: Ler sobre isso é uma coisa, mas ver é outra. A melhor maneira de entender a velocidade e a precisão desse processo é assisti-lo. Visite nosso site para ver vídeos de nossos modelos de máquinas Leka em ação!

Anatomia de uma máquina de moldagem por extrusão e sopro

To really get what’s happening, it helps to know the main parts of the machine you’ll be working with. Think of it like knowing what’s under the hood of a car. Each part has a specific job to do to get to the final product.

A extrusora: O coração da máquina

Isso é onde tudo começa. A extrusora é basicamente um barril grande e aquecido com um grande parafuso giratório em seu interior. Nós alimentamos os pellets de plástico bruto e a rosca os empurra para frente. O calor e a pressão desse processo derretem os pellets em um plástico consistente e derretido. O design dessa rosca é muito importante para que o plástico seja derretido da maneira correta.

A cabeça de roscar: sua chave para o controle de parison

Depois que o plástico é derretido, ele flui da extrusora para o cabeçote da matriz. Isso is the part that shapes the molten plastic into that hollow tube I mentioned earlier, the “parison.” The key player here is the parison programmer. It’s a smart device that can change the thickness of the parison tube as it’s being pushed out. Why does that matter? Well, you can make the corners of a jerry can thicker for strength while using less plastic on the flat sides. It’s all about putting the plastic exactly where you need it.

A unidade de fixação: Mantendo tudo unido

. A unidade de fixação é o músculo da máquina. Ela segura as duas metades do molde. Sua função é fechar o molde ao redor do parison e, em seguida, mantê-lo fechado com uma grande quantidade de força enquanto o ar golpes the plastic into shape. We measure this power in “clamping force.”

Toques finais: Resfriamento, rebarbação e remoção

. After the bottle is blown, it needs to cool down. The speed of this cooling step is a huge factor in how fast you can make your products. Once it’s cool, you have to deal with the extra plastic at the top and bottom, which we call “flash.” Isso é cortada, seja por um sistema automático ou manualmente. Por fim, um sistema de retirada, que geralmente é um braço robótico, pega a garrafa pronta e a coloca em uma esteira transportadora, pronta para ser embalada.

Que tipos de garrafas e recipientes você pode fazer?

Uma das melhores coisas sobre moldagem por extrusão e sopro (EBM) is its flexibility. It’s the perfect choice for making containers that need a handle, like a jerry can, or have tricky, non-symmetrical shapes. It’s a real workhorse for both embalagens industriais and everyday consumer goods. I’ve seen our machines used to make an incredible variety of products. Here’s a quick look at what you can produce.

- Bens de consumo: Você pode fabricar frascos para lubrificantes, produtos de limpeza doméstica e agroquímicos. Nossos Série FORMA é um parceiro estável e confiável para esses tipos de trabalho, lidando facilmente com tudo, desde garrafas pequenas até galões de tamanho médio.

- Contêineres industriais: This is where EBM really shows its power. We’re talking about heavy-duty chemical drums from 30 to 250 liters, large water tanks, and even the inner bottles for 1,000 L Intermediate Bulk Containers (IBCs).

- Peças automotivas: O setor automotivo conta com o EBM para muitas peças ocas complexas. Isso inclui itens como tanques de combustível, dutos de ar e reservatórios de fluido de lavagem.

- Alimentos e bebidas: O processo é excelente para embalar leite fresco, iogurte e outros sucos e bebidas lácteas em Garrafas de PEAD.

- Produtos farmacêuticos: Você pode produzir frascos de HDPE de alta qualidade para comprimidos, xaropes e vitaminas.

- Bens de lazer de grande porte: Com a máquina certa, você pode ir ainda mais longe. Já vi clientes fazerem brinquedos grandes, como carros de passeio, refrigeradores e até caiaques.

Escolhendo a resina plástica certa: HDPE vs. PP, PETG e muito mais

Picking the right machine is only half the battle. The plastic you choose is just as important. It affects everything from the bottle’s strength and looks to what you can safely put inside it. Our machines are designed to work with a variety of materials, including PE, PP, and PVC, so you have options. Let’s walk through some of the most common choices and their processing challenges.

Material | Melhor para | Tolerância ao calor | Clareza | Amostra |

PEAD | Latas de cerveja, jarras de leite, contêineres industriais | Bom | Opaco |  Recipiente para garrafas de PEAD |

PP | Produtos de enchimento a quente, frascos médicos, tampas | Excelente | Bom |  Recipiente de PP |

PETG | Frascos de cosméticos e bebidas de alta qualidade | Justo | Alta |  Recipiente PETG |

PVC | Frascos transparentes de produtos químicos ou domésticos | Bom | Alta |  Recipiente para garrafas de PVC |

HDPE: o padrão do setor para durabilidade e reciclabilidade

O polietileno de alta densidade, ou HDPE, é o material de referência na extrusão moldagem por sopro. É resistente, tem grande resistência a impactos e oferece uma boa barreira contra a umidade. Isso makes it a perfect match for things like milk jugs, detergent bottles, and industrial chemical containers. A huge plus is that it’s widely recycled, which is a big deal for sustainability.

- Desafio de processamento: While HDPE is stable, the main challenge is controlling “parison swell.” Isso significa gerenciar com precisão o quanto o tubo de plástico quente se expande à medida que é suspenso, o que é fundamental para obter uma espessura de parede consistente, especialmente em peças complexas.

PP: a escolha ideal para aplicações de enchimento a quente

Polypropylene (PP) can handle the heat. Its higher heat tolerance compared to HDPE makes it the right choice for products that need to be filled while they’re still hot, like pancake syrup or some sauces. This heat resistance also means it can be sterilized, which is critical for certain medical products.

- Desafio de processamento: PP’s melt strength is generally lower than HDPE’s. Isso significa que o parison tem maior probabilidade de ceder, especialmente ao fabricar peças maiores. É necessário um controle muito preciso da temperatura e da velocidade de extrusão para evitar que o produto fique deformado.

PETG e PVC: equilíbrio entre clareza, custo e desempenho

Às vezes, você precisa que seu produto realmente brilhe na prateleira. Para aqueles momentos em que a transparência semelhante à do vidro é imprescindível, você pode recorrer a materiais como PETG (Politereftalato de etileno glicol) e PVC (cloreto de polivinila). Eles oferecem um acabamento fantástico e transparente que destaca o produto, e é por isso que são usados com frequência para embalar itens como vitaminas ou comprimidos.

- Desafio de processamento: Ambos os materiais são muito sensíveis ao calor. Eles podem se degradar facilmente se a temperatura de processamento for muito alta, resultando em manchas pretas ou descoloração no produto final. O PVC é particularmente complicado porque, quando se degrada, pode liberar gás corrosivo que é prejudicial à máquina e ao operador. Ambos exigem controle preciso da temperatura e secagem adequada antes de serem usados.

Abraçando a sustentabilidade com PCR (resina pós-consumo)

Sustainability is more than just a buzzword; it’s a real business priority. Using Post-Consumer Resin (PCR) is a practical way to meet this goal. It involves blending recycled HDPE or PP with new material. Many automotive clients also need to process recycled resins to meet their corporate social responsibility goals.

- Desafio de processamento: O maior desafio vem da inconsistência do próprio material reciclado. Isso pode levar a variações de cor e odor de lote para lote. Os contaminantes no plástico reciclado também podem causar géis ou manchas pretas, criando pontos fracos na garrafa. Isso requer maquinário com melhor filtragem da massa plástica e controles de processo mais sofisticados para obter um resultado de alta qualidade.

Material mais adequado para tolerância ao calor Claridade

PEAD Latas de cerveja, jarros de leite, contêineres industriais, Bom Opaco

PP Produtos de enchimento a quente, frascos médicos, tampas Excelente Bom

PETG Frascos de cosméticos e bebidas de alta qualidade Feira Alta

PVC Frascos transparentes de produtos químicos ou domésticos Boa Alta

Don’t Ship Defects: Essential Quality Control and Testing Protocols

Fabricar uma garrafa é uma coisa; fabricar uma boa garrafa todas as vezes é o que diferencia as empresas bem-sucedidas. Enviar um lote ruim é uma maneira rápida de perder um cliente. Consistente qualidade não é negociável. Aqui estão as verificações essenciais que sempre recomendo para garantir que todos os produtos que saem de sua fábrica sejam perfeitos.

Verificação da consistência com medidores de espessura de parede

You can’t just assume the plastic went where it was supposed to. We use special ultrasonic gauges to measure the wall thickness of a finished bottle. This check is critical to ensure you don’t have any weak spots, especially in the corners or on the bottom, where stress is highest.

Testes de resistência mecânica: Testes de queda, carga superior e compressão

Bottles live a tough life. They get dropped, stacked, and squeezed. For producers of industrial packaging like chemical drums, passing a UN-certified drop test is not just important; it’s a requirement. Top-load tests simulate stacking by applying pressure from above to see how much weight a container can take before it collapses.

Inspeção visual: Como identificar névoa, listras e manchas pretas

. Seus olhos são uma de suas melhores ferramentas de controle de qualidade. Defeitos cosméticos geralmente apontam para problemas maiores. Névoa, listras ou manchas pretas podem ser sinais de matéria-prima contaminada ou um problema com a temperatura de processamento. Para aqueles que trabalham com materiais reciclados, um sistema de inspeção visual em linha pode ser um salva-vidas.

Detecção de vazamentos críticos

. For many products, a microscopic hole you can’t even see can be a disaster. We use automated equipment that uses pressure or a vacuum to test each bottle. It’s a fast and reliable way to ensure the container is perfectly sealed.

Maximizando seu ROI: Dicas para eficiência energética e de materiais

In manufacturing, being efficient isn’t just a nice goal—it’s how you make money. A smart operational choice can have a huge impact on your bottom line. If you want to reduce costs, these are the areas I tell my clients to focus on.

Economia de energia

A energia é um dos maiores custos operacionais. Sempre recomendo priorizar máquinas que usem sistemas hidráulicos servo-acionados. As máquinas mais antigas geralmente operam suas bombas hidráulicas com potência máxima o tempo todo, o que desperdiça uma tonelada de eletricidade. Um sistema servo moderno é muito mais inteligente; ele usa apenas a quantidade exata de energia necessária para um movimento específico, o que pode reduzir drasticamente seu consumo de eletricidade.

Economia de material

Plastic resin is your main raw material cost, so every gram you save counts. One common practice is using “regrind”—the trimmed-off flash that is ground up and mixed back in with new pellets. Pair this with a machine that has precise parison control. Isso permite que você torne as paredes das garrafas mais finas em áreas não críticas, reduzindo diretamente a quantidade de plástico em cada produto.

Ar comprimido

Making compressed air is expensive. Look for machines with air recovery systems. These systems can capture and reuse some of the blow air, cutting your compressed-air demand by as much as 30%. It’s a simple feature that provides constant savings.

Otimização de parison

By using the parison programmer to fine-tune the wall thickness profile, you can often save 3–7% of the plastic used in every single bottle. When you’re producing millions of bottles a year, that 3-7% adds up to a massive amount of money saved.

Como escolher a máquina Leka certa para suas necessidades

Picking the right machine really comes down to one simple question: What do you want to make? You don’t need the biggest machine if you’re only making small bottles. It’s about matching the equipment to the job. Here at Leka Machine, we group our machines into different series based on what they do best to make that choice easier.

- Série FORMA: Esse é o nosso versátil e flexível equipamento versátil. É um parceiro de produção estável e confiável se você precisar produzir uma variedade de produtos diferentes, desde garrafas pequenas até galões de tamanho médio, tudo em uma única máquina.

- Série AERO: Se você precisa fazer muitas garrafas e precisa fazê-las rapidamente, esta é a máquina ideal para você. A série AERO foi projetada para produção contínua e de alto volume, em que a maximização da produção é a prioridade número um.

- Série TITAN: Esta série tem tudo a ver com força e escala. Ela foi projetada para contêineres de grau industrial de grande capacidade e alta resistência. Pense em grandes tambores químicos, flutuadores ou peças automotivas.

When you’re looking at the spec sheets for any machine, pay close attention to the “Max container capacity”. It’s measured in liters and will tell you right away if the machine is a good fit for the product you want to create.

Suas perguntas sobre EBM respondidas: Um FAQ com Slany Cheuang

People often ask me about the same few things when they’re starting. Here are the answers to the questions I hear most often.

Como posso reduzir meus custos de material?

Uma das maiores despesas é a própria resina plástica. Uma máquina com capacidade para várias camadas pode realmente ajudar nesse ponto. Ela permite que você use um material mais barato e reciclado (PCR) para as camadas internas da garrafa e plástico novo e virgem para as camadas externas que as pessoas veem. Isso lhe proporciona um acabamento de alta qualidade e, ao mesmo tempo, uma reduzir seus custos totais com materiais.

Como podemos combater o aumento dos preços da energia?

Isso is a real concern for many manufacturers. The answer lies in machine technology. As I mentioned, you should look for machines with modern servo motors. They are significantly more energy-efficient than older, fixed-pump hydraulic systems. This simple feature can lower your factory’s energy bill substantially.

Qual é o prazo de entrega típico de uma máquina EBM?

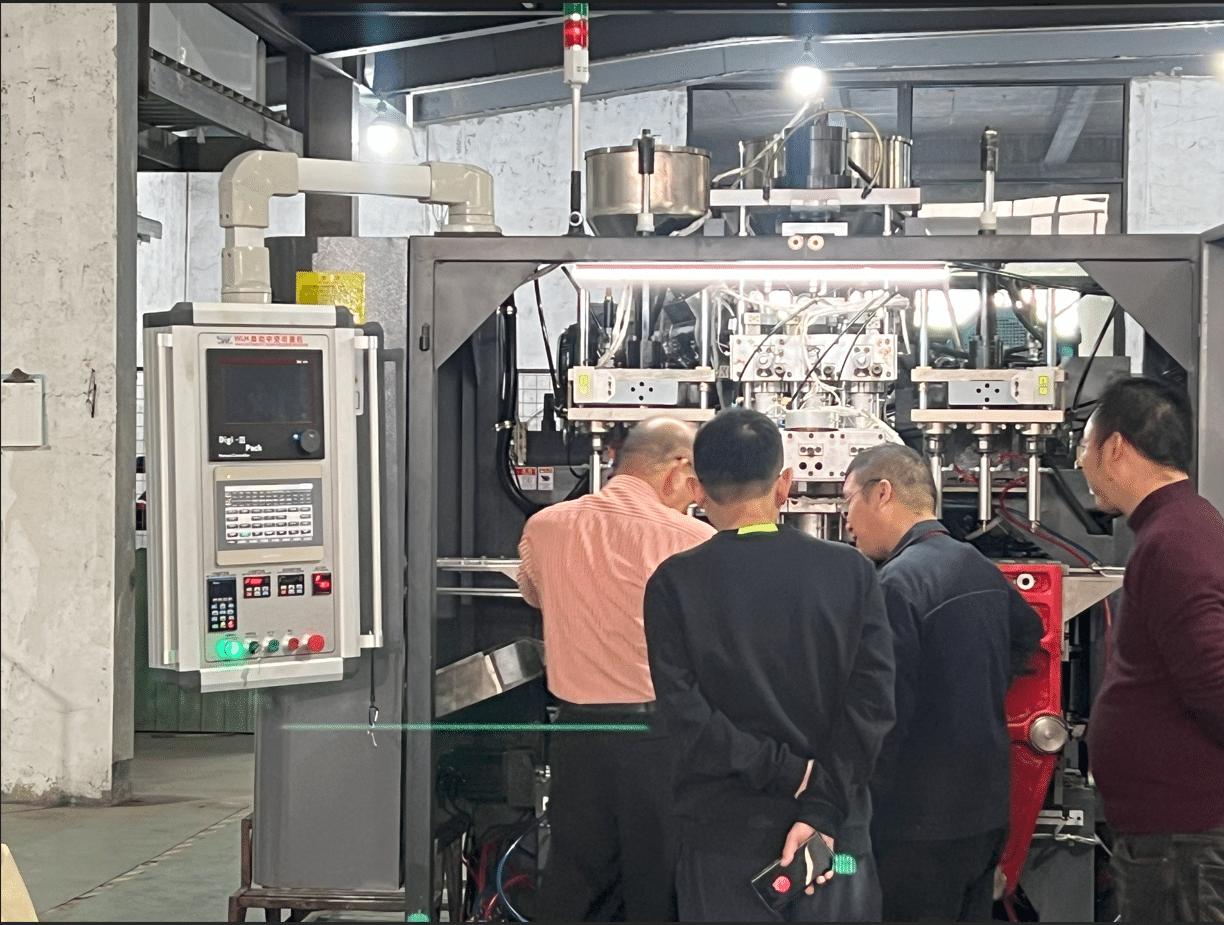

Isso varia muito, dependendo do fabricante. Algumas máquinas europeias podem ter prazos de entrega de mais de 10 meses, o que pode atrasar todo um projeto. Na Leka Machine, temos orgulho de nossa eficiente programação de produção; Normalmente, podemos entregar nossos máquinas em 60 a 90 dias. Para muitos compradores internacionaisEssa entrega rápida é uma grande vantagem.

Temos uma nova equipe. Vocês oferecem treinamento?

Absolutely. For new investors, finding skilled technical staff can be a major challenge. That’s why many of our customers, especially those setting up new plants, seek out a complete turnkey package. Isso inclui a máquina, os moldes e um treinamento prático e abrangente para seus operadores, diretamente em suas instalações. próprio instalações. Garantimos que sua equipe esteja confiante e pronta para a produção.

Conclusão

Moldagem por extrusão e sopro is a solid, proven method for manufacturing a huge variety of plastic bottles and containers. The key is understanding what you want to produce—the size, shape, and material—and then matching those needs to the right machine and technology. Whether you need flexibility for different jobs, high speed for mass production, or pure power for large industrial parts, there’s a machine built for the task.

Tem em mente uma garrafa ou um recipiente específico?

Solicite uma cotação personalizada hoje mesmo. Forneça-nos com os detalhes do seu projeto, e nossa equipe configurará a máquina ideal solução e fornecer um orçamento detalhado em 48 horas.

Links externos:

- Moldagem por extrusão e sopro

https://www.plasticsindustry.org/business-directory/extrusion-blow-molding - O que é Moldagem por sopro? Um Guia para Processos, Materiais e Aplicações

https://www.xometry.com/resources/injection-molding/what-is-blow-molding/ - Introdução à moldagem por extrusão e sopro

https://www.milacron.com/an-introduction-to-extrusion-blow-molding/ - Guia de projeto: Moldagem por extrusão e sopro

https://www.protolabs.com/resources/design-tips/extrusion-blow-molding-design-guide/ - Como escolher o plástico certo para sua aplicação

https://www.plasticstoday.com/polymers/how-choose-right-plastic-your-application - O melhor guia para moldagem por sopro

https://www.rodongroup.com/blog/the-ultimate-guide-to-blow-molding - Controle de qualidade na fabricação de peças plásticas

https://www.starrapid.com/blog/quality-control-in-plastic-part-manufacturing/ - A importância da programação de parison na moldagem por extrusão e sopro

https://www.fgh.com/en/news-knowledge/technical-articles/the-importance-of-parison-programming-in-extrusion-blow-molding - Resinas e materiais para moldagem por sopro

https://www.generalinjection.com/resources/blow-molding-resins-materials/ - Solução de problemas dos 9 defeitos mais comuns de moldagem por sopro

https://www.plasticstoday.com/troubleshooting-9-most-common-blow-molding-defects

0 comentários