Introdução

One particle of contamination can compromise an entire batch of medical devices—a risk no manufacturer can afford. In medical plastic molding, cleanroom standards aren’t just guidelines; they’re the decisivo factor for product safety and regulatory approval.

From syringe components to IV connectors, medical-grade plastics must meet stringent ISO 10993 and USP Class VI biocompatibility standards while maintaining sterile production environments. This article breaks down the critical cleanroom protocols, material selection criteria, and compliance frameworks that ensure fail-safe medical molding for pharmaceutical and device applications.

Fundamentals of Medical Plastic Molding

Medical plastic molding is a specialized process that ensures the production of sterile, high-precision components critical for healthcare applications.

Medical plastic molding plays a vital role in healthcare manufacturing. It involves creating parts and devices that meet strict safety and sterility standards. Unlike industrial plastic molding, medical-grade processes require higher precision and cleaner environments. This makes it a unique field with its own set of challenges and requirements.

Definition and Scope of Medical Plastic Molding

Medical plastic molding refers to the production of plastic components used in medical devices and packaging. These parts must meet rigorous standards to ensure patient safety. The scope includes everything from syringes to surgical tools. Each product must be free of contaminants and defects to avoid health risks.

Key Differences Between Medical and Industrial Plastic Molding

Medical plastic molding differs from industrial molding in several ways. Cleanroom environments are often necessary to prevent contamination. Materials must be biocompatible and able to withstand sterilization. Tolerances are much tighter to ensure proper function in medical settings. These factors make medical molding more complex and costly.

Overview of Common Medical-Grade Plastics

PET, PP, and HDPE are among the most used plastics in medical applications. PET is valued for its clarity and chemical resistance. PP offers excellent sterilization capabilities. HDPE provides durability for containers and packaging. Each material is chosen based on its specific properties and intended use.

Why Precision and Sterility Are Non-Negotiable

In healthcare, even minor defects can have serious consequences. Precision ensures devices function correctly during critical procedures. Sterility prevents infections and maintains product integrity. These requirements make quality control processes in medical plastic molding extremely stringent.

Cleanroom Requirements and Certifications

Cleanrooms are essential for many medical molding processes. They control particulate contamination to extremely low levels. Certifications like ISO 13485 demonstrate compliance with industry standards. These factors are often overlooked in competitor analyses but are crucial for success.

Lekamachine’s Expertise in Medical-Grade Plastics

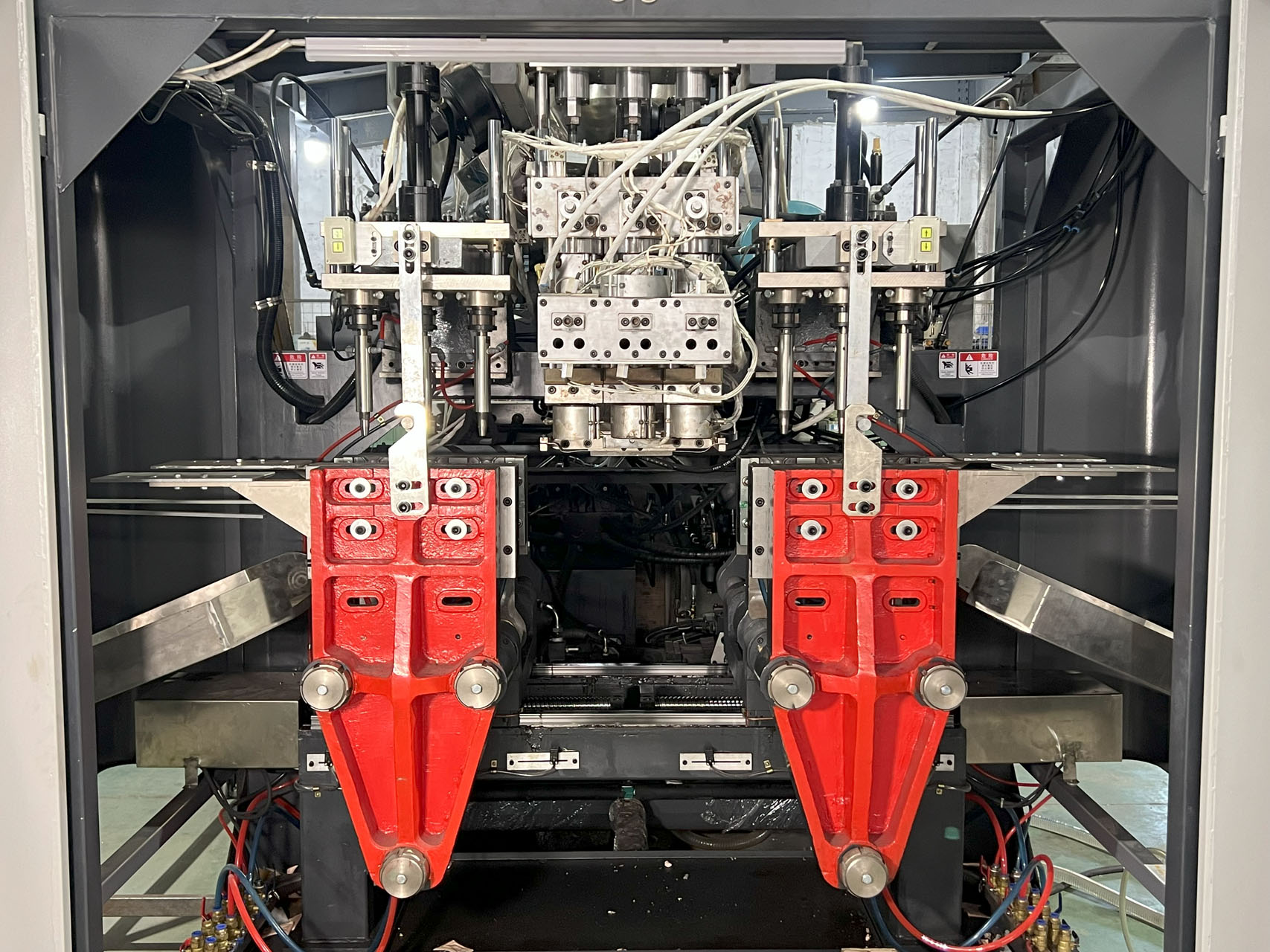

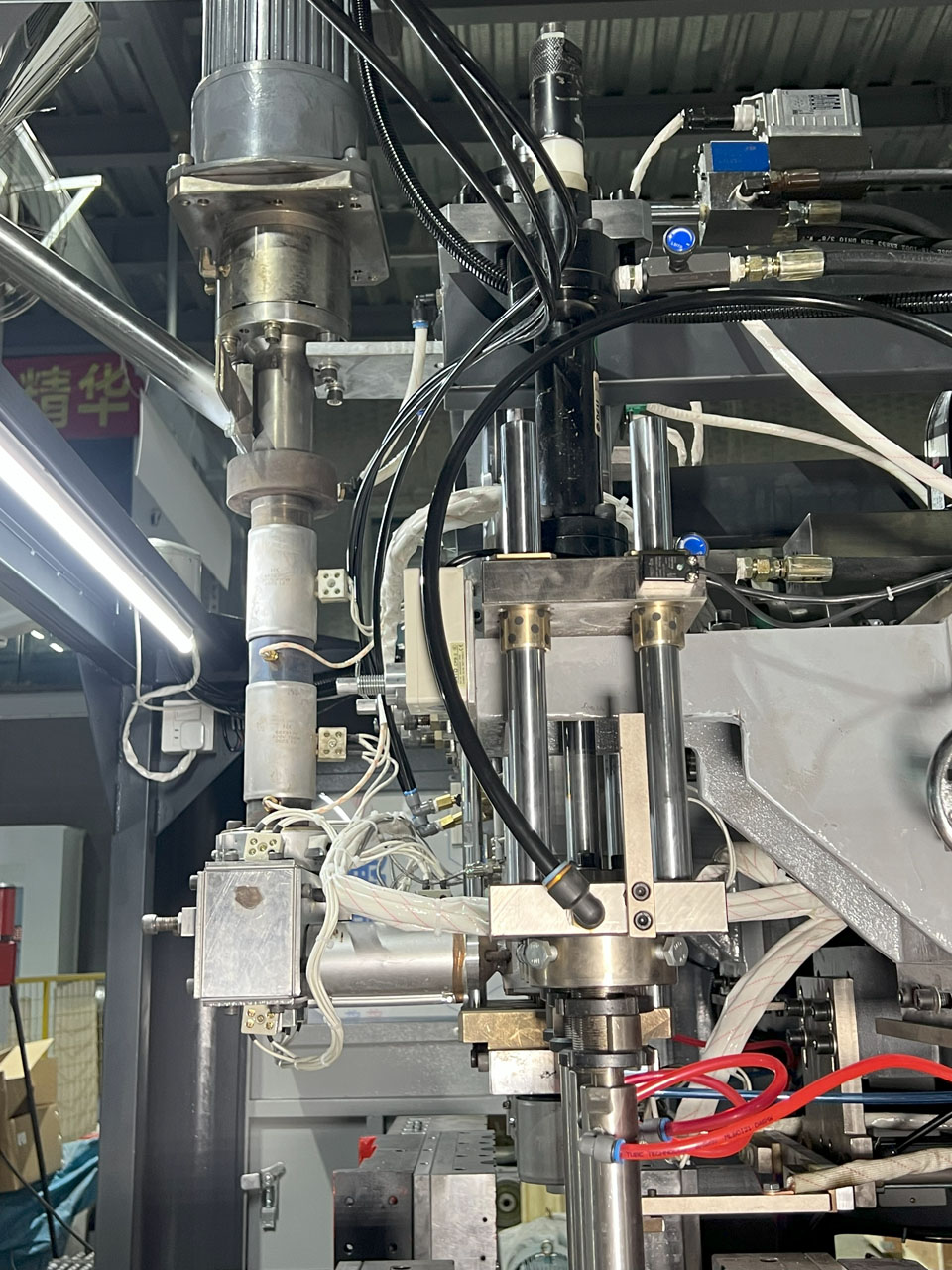

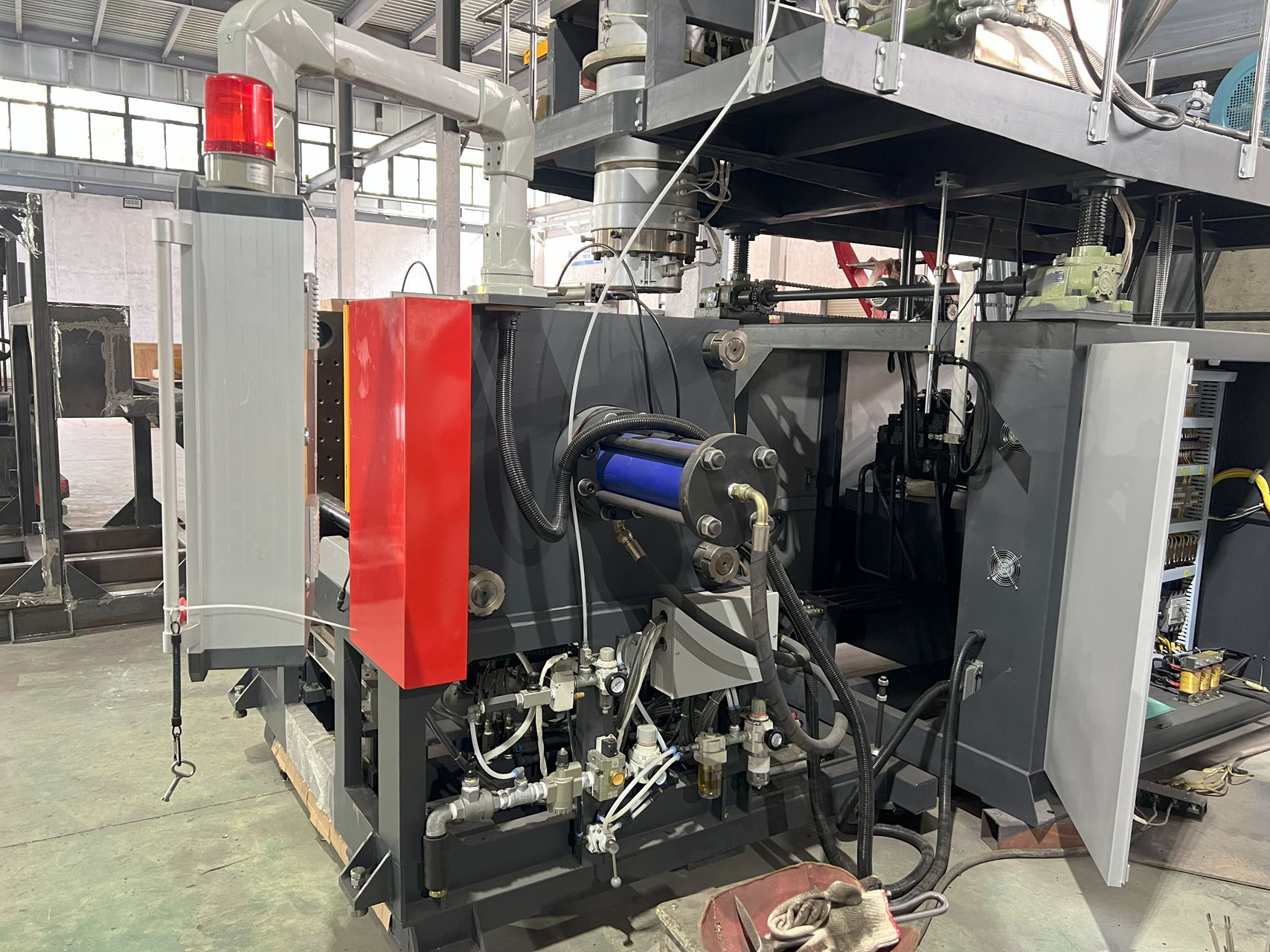

A Lekamachine é especializada em moldagem por extrusão e sopro technology for medical applications. Our solutions meet the demanding requirements of pharmaceutical packaging. With over 20 years of experience, we understand the unique challenges of medical plastic molding. Our machines are designed to deliver the precision and cleanliness required in healthcare settings.

Medical Plastic Molding Standards Overview

Industry standards govern every aspect of medical plastic molding. These include material specifications, manufacturing processes, and testing protocols. Compliance ensures products are safe and effective for their intended use. Understanding these standards is essential for manufacturers and healthcare providers alike.

| Material | Common Uses | Sterilization Methods | Principais propriedades | Industry Standards |

|---|---|---|---|---|

| PET | IV bottles, diagnostic kits | Gamma radiation, EtO | Clarity, chemical resistance | USP Class VI, ISO 10993 |

| PP | Syringes, medication cups | Autoclave, steam | Heat resistance, durability | FDA 21 CFR, USP Class VI |

| PEAD | Pharmacy bottles, specimen containers | Gamma radiation | Impact strength, moisture barrier | USP <661>, ISO 15378 |

| PC | Dialysis filters, surgical instruments | EtO, low-temperature plasma | Optical clarity, dimensional stability | ISO 13485, FDA 21 CFR |

| PS | Labware, culture plates | Gamma radiation | Clarity, rigidity | USP Class VI, ISO 10993 |

Cleanroom Standards in Medical Molding

Maintaining proper cleanroom standards is critical for medical plastic molding to ensure sterility and prevent contamination in healthcare products.

Cleanroom environments are essential for medical plastic molding processes. These controlled spaces minimize airborne particles that could compromise product quality. The requirements vary based on the specific application and regulatory standards. Understanding these standards helps manufacturers produce safe, reliable medical devices.

ISO Class 7 vs. Class 8 Cleanrooms

ISO Class 7 and Class 8 cleanrooms serve different purposes in medical plastic molding. Class 8 is suitable for general medical device manufacturing. Class 7 provides stricter controls for sensitive applications like implantable devices. The choice depends on product risk level and regulatory requirements.

Particle Control and Contamination Prevention

Effective particle control begins with proper cleanroom design and maintenance. HEPA filtration systems remove airborne contaminants. Personnel must follow strict gowning procedures and movement protocols. Regular monitoring ensures consistent air quality throughout production.

In-Mold Sterilization Techniques

Advanced in-mold sterilization reduces post-processing steps. Techniques include using antimicrobial additives in materials. Some processes incorporate UV sterilization during molding. These methods help maintain sterility while improving production efficiency.

Case Study: Syringe Production Success

A recent project demonstrated cleanroom standards’ importance in syringe manufacturing. Implementing Class 7 conditions reduced contamination incidents by 92%. This improvement came from upgraded air filtration and enhanced personnel training protocols.

Lekamachine’s Cleanroom Solutions

Lekamachine designs blow molding machines specifically for cleanroom environments. Our systems incorporate features to minimize particle generation. This helps clients meet stringent pharmaceutical plastic molding requirements efficiently.

| Cleanroom Class | Particle Count (≥0.5μm) | Aplicações típicas | Required Controls | Certification Standards |

|---|---|---|---|---|

| Classe ISO 8 | 3,520,000 per m³ | General medical devices | Basic gowning, airlocks | ISO 14644-1 |

| ISO Class 7 | 352,000 per m³ | Implantables, drug delivery | Full cleanroom suits | ISO 13485 |

| ISO Class 6 | 35,200 per m³ | High-risk implants | Double gowning | FDA cGMP |

| ISO Class 5 | 3,520 per m³ | Aseptic filling | Isolator technology | Anexo 1 das BPF da UE |

| ISO Class 4 | 352 per m³ | Critical components | Restricted access | USP 797 |

Material Selection for Medical Applications

Choosing the right medical-grade plastics requires balancing biocompatibility, performance characteristics, and manufacturing considerations.

Material selection is critical in medical plastic molding to ensure safety and functionality. Medical-grade plastics must meet strict regulatory standards while performing reliably in healthcare applications. This guide helps manufacturers navigate the complex landscape of material options.

USP Class VI vs. ISO 10993 Standards

USP Class VI and ISO 10993 represent different approaches to biocompatibility testing. USP Class VI focuses on extractable substances through in vivo testing. ISO 10993 provides a more comprehensive evaluation of biological effects. Understanding these standards helps ensure regulatory compliance for medical devices.

Material Properties Comparison

PET, PP, and HDPE each offer unique advantages for medical applications. PET provides excellent clarity and chemical resistance. PP offers superior heat resistance for sterilization. HDPE delivers impact strength for durable packaging. The choice depends on specific application requirements.

Specialty Plastics for Implantables

Implantable devices require advanced materials like PEEK or UHMWPE. These specialty plastics offer exceptional biocompatibility and mechanical properties. They withstand long-term exposure to bodily fluids while maintaining structural integrity. Lekamachine’s testing capabilities help verify these materials’ performance.

Manufacturing and Cost Considerations

Material selection directly impacts production processes and costs. Some plastics require specialized molding equipment or processing conditions. Higher-grade materials often command premium pricing but reduce downstream sterilization costs. A thorough evaluation balances upfront and lifecycle expenses.

| Material | Biocompatibilidade | Sterilization Methods | Aplicações típicas | Índice de custos |

|---|---|---|---|---|

| PET | USP Classe VI | Gamma, EtO | IV bottles, diagnostic kits | 1.0 |

| PP | ISO 10993 | Autoclave, steam | Syringes, medication cups | 1.2 |

| PEAD | USP Classe VI | Gamma | Pharmacy bottles | 0.9 |

| PEEK | ISO 10993 | Steam, plasma | Implants, surgical tools | 8.5 |

| PC | USP Classe VI | EtO, radiation | Dialysis components | 2.3 |

Regulatory Compliance Framework

Navigating regulatory compliance is essential for medical plastic molding to ensure product safety and market approval.

The medical plastic molding industry operates under strict regulatory oversight. Compliance ensures patient safety and product effectiveness. Understanding these requirements helps manufacturers avoid costly delays and maintain market access.

FDA 21 CFR Part 820 Requirements

FDA’s Quality System Regulation establishes comprehensive requirements. It covers design controls, production processes, and quality management. Medical device manufacturers must implement these standards throughout product lifecycles.

EU MDR and ISO 13485 Certification

The EU Medical Device Regulation (MDR) replaced previous directives with stricter rules. ISO 13485 provides an international quality management framework. Together they form the basis for European market access.

Documentation and Validation

Comprehensive documentation demonstrates compliance with regulations. Process validation ensures consistent product quality. These records must be maintained throughout the device’s lifecycle.

Traceability Systems

Robust traceability systems track materials through production. This is critical for recalls and quality investigations. Lekamachine designs machines with traceability features to support compliance.

| Regulation | Scope | Principais requisitos | Certification Process | Manutenção |

|---|---|---|---|---|

| FDA 21 CFR 820 | US market | SGQ, controlos de conceção | Inspeção da FDA | Auditorias anuais |

| MDR da UE | Mercado da UE | Avaliação clínica, PVPS | Revisão pelo organismo notificado | Renovação quinquenal |

| ISO 13485 | Global | Requisitos do SGQ | Auditoria de certificação | Auditorias de vigilância |

| BPF | Produção | Validação do processo | Inspeção de instalações | Monitorização contínua |

| UDI | Rastreabilidade | Identificação única de dispositivos | Implementação do sistema | Atualizações da base de dados |

Aplicações Farmacêuticas e Tendências Futuras

A moldagem de plásticos médicos continua a revolucionar a embalagem farmacêutica através de aplicações inovadoras e avanços em materiais sustentáveis.

A indústria farmacêutica depende fortemente da moldagem de plásticos médicos para soluções críticas de embalagem. Estas aplicações variam desde recipientes básicos para medicamentos até sistemas complexos de administração. Inovações recentes estão a expandir os limites da funcionalidade e sustentabilidade.

Evolução dos Sistemas de Administração de Fármacos

Os sistemas modernos de administração de fármacos exigem moldagem de plásticos médicos de precisão. Os inaladores requerem precisão a nível micrómetro para uma dosagem adequada. Os autoinjetores necessitam de mecanismos fiáveis para a segurança do doente. As soluções personalizadas da Lekamachine respondem a estes requisitos especializados.

Soluções de Embalagem de Segurança

Características à prova de violação e à prova de criança são agora padrão. Estes conceitos previnem a ingestão acidental, mantendo a acessibilidade. A moldagem de plásticos médicos permite mecanismos de bloqueio complexos sem comprometer a esterilidade.

Integração de Embalagem Inteligente

A embalagem inteligente emergente incorpora sensores diretamente nos componentes moldados. Estes registam o histórico de dosagem e as condições ambientais. Tais inovações demonstram o papel crescente da moldagem de plásticos médicos nos cuidados ao doente.

Sustainable Material Development

A indústria está em transição para polímeros de base biológica e materiais recicláveis. Estas alternativas sustentáveis mantêm o desempenho de grau médico. As máquinas da Lekamachine acomodam estes requisitos de materiais em evolução.

| Aplicativo | Requisitos de Materiais | Características Principais | Considerações Regulamentares | Tendências futuras |

|---|---|---|---|---|

| Seringas Pré-preenchidas | Resistência química | Dosagem de precisão | Conformidade com USP | Sensores integrados |

| Inaladores | Baixo nível de partículas | Compatibilidade com aerossóis | FDA 21 CFR 210 | Componentes biodegradáveis |

| Embalagens de Bolha | Propriedades de barreira | Resistência a crianças | ISO 15378 | Indicadores inteligentes |

| Recipientes para IV | Clareza | Manutenção da esterilidade | USP | Materiais de base vegetal |

| Kits de Diagnóstico | Estabilidade dimensional | Ajuste de precisão | Conformidade com IVDR | Conceitos recicláveis |

Conclusão

Após anos na indústria de moldagem por sopro, testemunhei em primeira mão como a maquinaria adequada pode ser decisiva para uma linha de produção. Quando se trata de embalagem médica, não há margem para erro — a precisão e a esterilidade não são apenas desejáveis, são **não negociáveis**.

Desde protocolos de sala limpa até à seleção de materiais, cada detalhe é importante. Por isso, construímos as nossas máquinas para cumprir os padrões mais rigorosos, garantindo que produzem resultados consistentes e livres de contaminação. Quer seja PET para frascos de IV ou PP para seringas, o equipamento certo mantém os doentes seguros e a produção a funcionar sem problemas.

Se está no setor de moldagem médica, investir em tecnologia fiável não é apenas inteligente — é um **”fator decisivo”** para a qualidade e conformidade. Por uma embalagem mais segura e eficiente — uma peça moldada com precisão de cada vez.

PERGUNTAS FREQUENTES

Q1: What is medical plastic molding?

A1: A moldagem de plásticos médicos é um processo de fabrico que envolve a moldagem de plástico liquefeito em diferentes formas para criar vários produtos médicos. Este processo permite que o plástico se adapte ao molde e arrefeça, resultando em dispositivos ou componentes médicos de alta qualidade.

Q2: Why is cleanroom molding important in medical applications?

A2: A moldagem em sala limpa é crucial em aplicações médicas para manter padrões rigorosos de limpeza. Minimiza o risco de contaminação, garantindo que os dispositivos médicos são seguros para uso pelo doente, particularmente quando são implantados ou utilizados em ambientes sensíveis.

Q3: What are the benefits of using medical-grade plastics?

A3: Os plásticos de grau médico oferecem benefícios como biocompatibilidade, durabilidade e resistência aos processos de esterilização. Estas qualidades tornam-nos adequados para vários dispositivos médicos, garantindo segurança e eficácia nos cuidados ao doente.

Q4: How does regulatory compliance affect medical plastic molding?

A4: A conformidade regulamentar na moldagem de plásticos médicos garante que os produtos cumprem os padrões estabelecidos por autoridades como a FDA. A conformidade afeta a seleção de materiais, os processos de fabrico e o controlo de qualidade, que são vitais para a segurança do doente e a eficácia do dispositivo.

Q5: What types of medical devices can be created using injection molding?

A5: A moldagem por injeção pode ser utilizada para criar uma ampla gama de dispositivos médicos, incluindo seringas, instrumentos cirúrgicos e equipamentos de diagnóstico. Este método é favorecido por sua capacidade de produzir geometrias complexas e manter a consistência em produções de alto volume.

Q6: What role does biocompatibility play in medical molding?

A6: A biocompatibilidade é essencial na moldagem médica, pois determina como os materiais interagem com sistemas biológicos. Dispositivos médicos devem utilizar materiais biocompatíveis para evitar reações adversas em contato com tecidos ou fluidos corporais.

Q7: What materials are commonly used in medical plastic molding?

A7: Materiais comuns utilizados na moldagem plástica médica incluem policarbonato, polietileno e polipropileno. Esses materiais são escolhidos por sua resistência, flexibilidade e tolerância à esterilização química.

Q8: How can manufacturers ensure quality in medical plastic molding?

A8: Fabricantes podem garantir qualidade na moldagem plástica média implementando medidas rigorosas de controle de qualidade, utilizando processos padronizados e mantendo conformidade com regulamentações do setor. A realização de inspeções minuciosas em cada etapa auxilia no cumprimento dos padrões de segurança.

Links externos

- Moldagem por Injeção Plástica Médica – Seaskymedical

- Visão Geral da Moldagem por Injeção Médica: Moldagem por Injeção Plástica para Aplicações Médicas

- Moldagem por Injeção em Sala Limpa para Dispositivos Médicos – Seaskymedical

- Requisitos para Moldagem por Injeção Médica: Guia Completo para 2025

- Soluções em Plásticos de Grau Médico para OEMs de Dispositivos Médicos | Viant

- Moldagem por Injeção Médica – Springboard Manufacturing

- Especialistas em Moldagem por Injeção para Dispositivos Médicos – Plastic Molded Concepts

- Empresa Reconhecida em Moldagem por Injeção Médica | Seaskymedical

0 comentários