introdução:

Nova máquina no chão, relógio correndo, produção esperando. As vitórias mais rápidas vêm de um começo limpo: utilitários corretos, receita comprovada e portas de qualidade apertadas. Neste guia, apresento um caminho prático de sete etapas para chegar à primeira garrafa boa em um dia. Nada de enrolação - apenas as verificações, os pontos de ajuste e as aprovações que levam uma linha da inatividade à estabilidade. Se você trabalha com produção B2B, obterá uma lista de verificação nítida que poderá entregar a um técnico e executar. Vamos reduzir o tempo de inatividade, diminuir o refugo e fazer com que as garrafas pagas comecem a rolar.

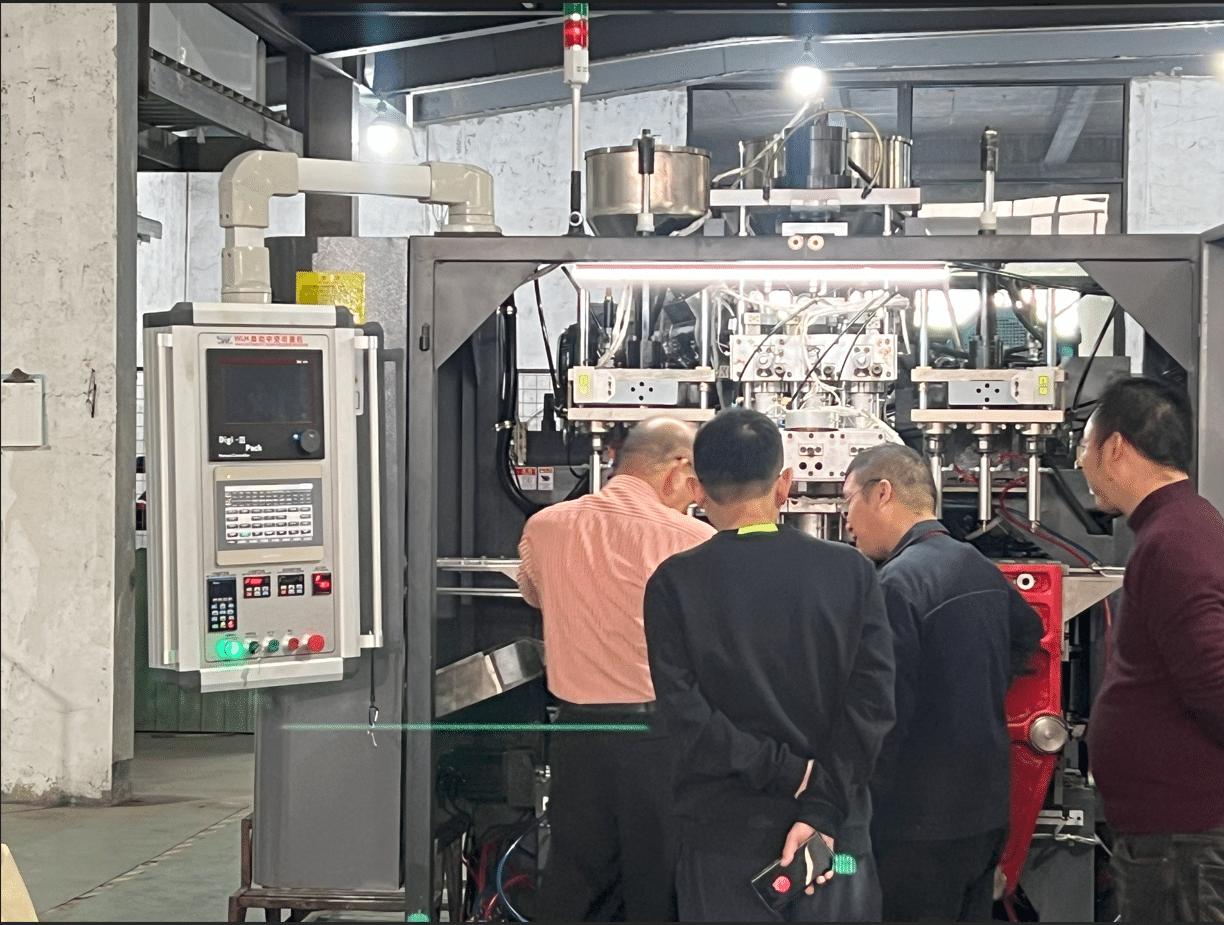

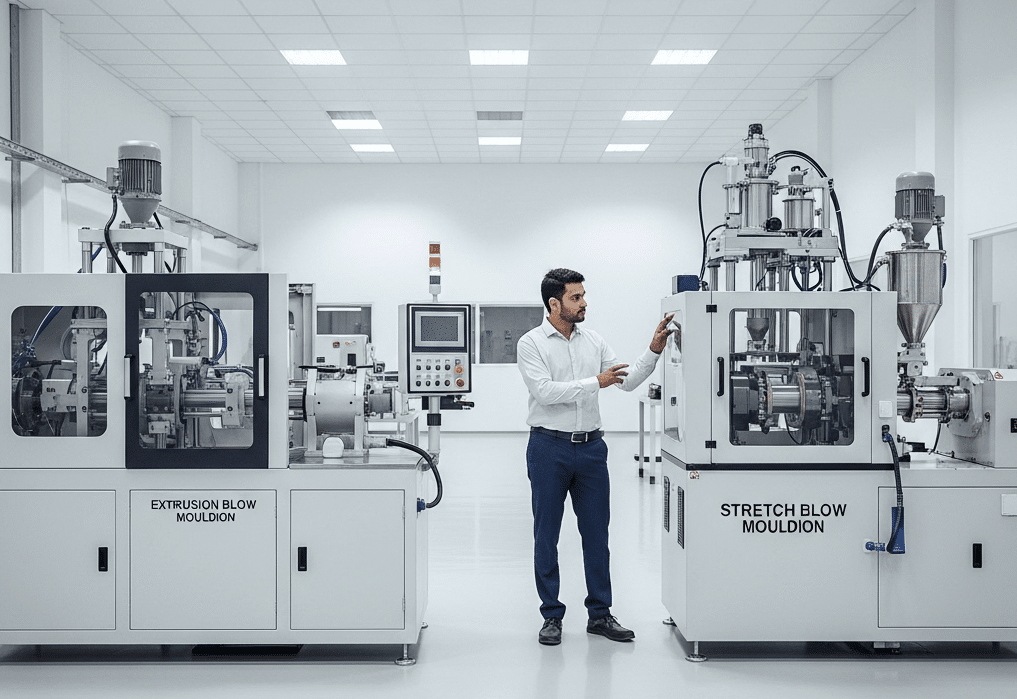

O que você precisará:Escolher a máquina de moldagem por extrusão e sopro

Antes mesmo de pensar em iniciar uma nova máquina ou linha de produção, é útil ter uma pequena lista dos itens essenciais. Ter esses itens prontos significa que você não terá que se mexer no meio da configuração e também reduz a chance de cometer erros sob pressão.

Especificações do utilitário são a primeira peça do quebra-cabeça. Você precisará confirmar o básico, como a fonte de alimentação - em que tensão e fase a máquina funciona. Se ela se conectar ao ar comprimido, certifique-se de saber a pressão e a vazão necessárias. Alguns equipamentos também usam água resfriada, portanto, anote a temperatura e o fluxo desejados. E se o necessidades da máquina óleo hidráulico ou resinas, tenha em mãos as folhas de dados do material, especialmente valores como índice de fluxo de fusão (MFI) ou taxa de fluxo de fusão (MFR). Esses detalhes evitam que você tenha que adivinhar mais tarde.

Os próximos são ferramentas de inicialização. Esses são os instrumentos nos quais você se apoiará para ajustar a máquina. Uma câmera térmica ou termômetro infravermelho ajuda a verificar se os aquecedores e as zonas de resfriamento estão se comportando adequadamente. Ferramentas mecânicas, como chave de torque, calibradores de folga e paquímetros, permitem ajustar as peças com precisão. Até mesmo pequenas coisas, como uma balança para pesar amostras, desempenham um papel importante na qualidade cheques.

Não se esqueça equipamento de segurança. Isso não é opcional - é o que o protege. No mínimo, use luvas e óculos de segurança. Você também precisará de um kit de bloqueio/etiquetagem sempre que estiver manutenção ou ajuste da máquinapara que ninguém o energize acidentalmente enquanto você estiver trabalhando.

Por fim, reúna Modelos de SOP. Isso não apenas facilita a papelada, mas também mantém seu processo de start-up consistente e rastreável. Uma lista de verificação pré-partida garante que você não perca nenhuma etapa. Uma folha de parâmetros registra as configurações da máquina. Uma folha de controle de qualidade captura os resultados da inspeção. E um formulário de primeiro artigo deixa claro se sua amostra de inicialização atende aos requisitos antes do início da produção total.

Pense nesta lista como uma mochila antes de uma caminhada. Se você fizer a mala corretamente, a viagem será mais tranquila, mais segura e muito menos estressante.

Comece com números concretos, não com esperanças. Três coisas decidem a máquina: quantos contêineres são necessários, quais são os tamanhos e formatos e quando ocorrem os picos de demanda. Essas informações definem a potência do motor, o diâmetro do parafuso, a configuração do cabeçote e a capacidade de resfriamento, portanto, são os primeiros botões a serem acertados. Uma linha de base sólida agora evita atualizações apressadas e pedidos não atendidos posteriormente.

Ações a serem tomadas

Calcular a garrafa anual atual volumes por produto e tamanho e, em seguida, dividi-los em grupos mensais para revelar a sazonalidade e os verdadeiros picos. Isso transforma as médias em uma imagem real da capacidade que a equipe pode planejar.

Projete o crescimento de três anos com base nas tendências de vendas e nos sinais do mercado e escreva as suposições ao lado dos números. Use cenários baixo/base/alto para que os líderes possam testar os planos sem precisar reconstruir o modelo.

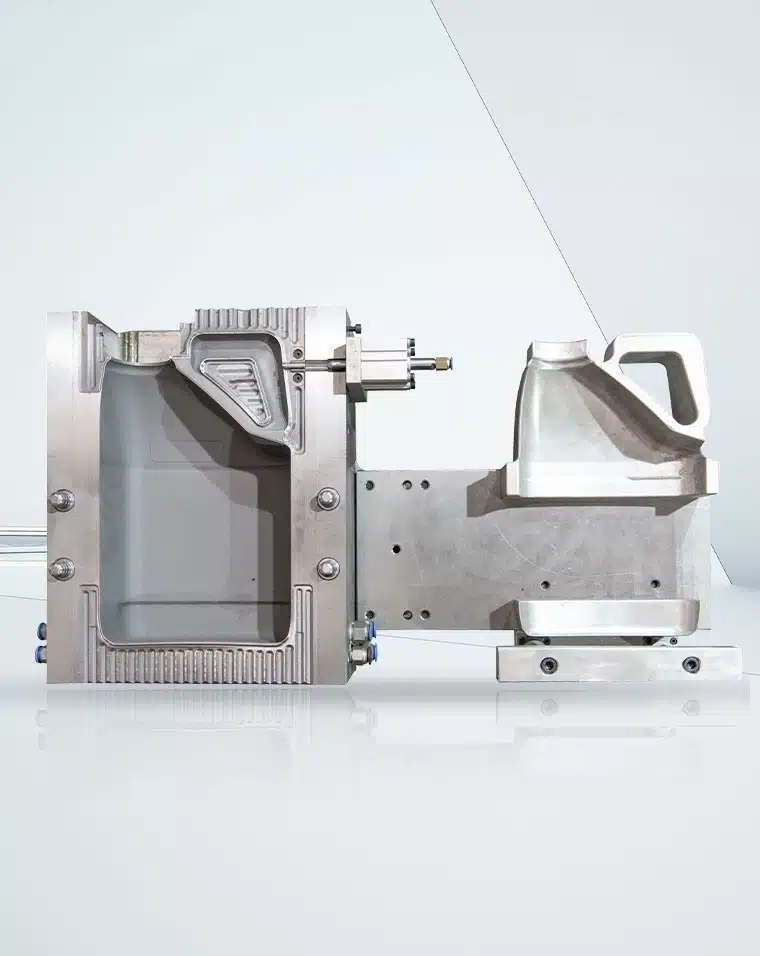

Documente as especificações do contêiner: faixa de volume, acabamento do gargalo, metas de espessura da parede e tolerâncias que afetam o tempo de ciclo e as portas de controle de qualidade. Observe todas as características especiais (alças, faixas de visualização) que afetam as ferramentas e o resfriamento.

Identifique os períodos de pico e defina um buffer de capacidade de segurança acima da média das semanas para cobrir promoções e oscilações sazonais. Planeje os prazos de entrega de ferramentas e mão de obra para que a capacidade extra chegue antes do aumento.

Erros a serem evitados

Subestimar a capacidade futura em 20% ou mais; é assim que as linhas ficam sobrecarregadas e o refugo aumenta. A vinculação das previsões à capacidade demonstrada e à sazonalidade reduz esse risco.

Ignorar os requisitos de várias camadas ou barreiras que alteram os cabeçotes de matriz, a contrapressão e as necessidades de controle; essas não são configurações "opcionais". Capture-as com antecedência para evitar novas cotações.

Pressupondo que todos os tamanhos funcionem em uma única configuração; faixas amplas geralmente precisam de diferentes cabeçotes, perfis de parafuso ou pacotes de ferramentas para serem mantidos qualidade e tempo de ciclo. Corresponder as especificações às restrições reais do molde e do grampo.

Resultado esperado

Metas claras e numéricas que orientam as especificações da máquina - por exemplo: "Preciso de 2.000 garrafas/hora para 500 ml-2 L PEAD com crescimento anual de 15%". Essa declaração se torna a estrela do norte para o dimensionamento e o momento do investimento.

Recursos visuais

Uma planilha de planejamento de produção com previsões de volume por linha de produto e um gráfico de utilização de capacidade mostrando a demanda média versus a demanda de pico. Esses recursos visuais tornam as lacunas óbvias e ajudam a justificar os buffers e a sincronização dos equipamentos.

Analisar a compatibilidade e os requisitos do material

Material HDPE

A escolha do material é responsável pela maior parte do projeto da máquina. O HDPE e o PET se comportam de forma diferente no barril e no cabeçote, portanto, precisam de diferentes perfis de rosca, zonas de temperatura e até mesmo práticas de secagem para funcionar de forma limpa. As garrafas multicamadas acrescentam outra camada de complexidade - resinas de barreira como EVOH alteram o projeto do cabeçote e as necessidades de controle. Quando a mistura de resina e os aditivos são conhecidos com antecedência, muitas opções de máquinas inadequadas podem ser descartadas antes que se perca tempo com orçamentos.

Ações a serem tomadas

Liste todos os plásticos no escopo: HDPE, PET, PP e quaisquer resinas especiais ou minoritárias que apareçam mesmo em 10% do tempo, pois pequenos volumes ainda afetam a estratégia de rosca, matriz e secagem. Mantenha uma especificação de página única por resina para consulta rápida.

Defina as necessidades de barreira para resistência química ou proteção contra oxigênio; isso determina a contagem de camadas, camadas de ligação e notas de ferramentas, como a porcentagem permitida de EVOH para reciclabilidade. Registre as metas de OTR e quaisquer restrições de reciclagem.

Calcule o custo por libra e as taxas de desperdício esperadas; o refugo e a purga podem influenciar a margem bruta mais do que uma pequena quantidade preço diferenças entre as resinas. Inclua na matemática os limites de purga de mudança de cor e de rebarbação.

Teste materiais de amostra com os fornecedores para encontrar janelas de processamento - temperatura de derretimento, contrapressão e rendimento máximo estável antes do aparecimento de névoa, vazios ou flash. Registre todas as peculiaridades específicas da resina, como sensibilidade ao cisalhamento ou cristalização do pescoço.

Erros a serem evitados

Compra de uma máquina de uso geral quando uma configuração otimizada para o material estabilizaria a qualidade e reduziria o refugo; as opções de parafuso e cabeçote específicas para a resina são importantes para a qualidade da fusão.

Ignorar as necessidades de secagem de resinas sensíveis à umidade, como o PET; a secagem insuficiente leva à hidrólise, à queda do peso molecular e a uma névoa visível ou fragilidade. As especificações de secagem devem fazer parte da folha de execução padrão.

Ignorando a compatibilidade de aditivos para corantes, estabilizadores de UV ou enchimentos, que alteram a viscosidade e o perfil térmico, alguns pacotes de aditivos exigem diferentes seções de mistura de rosca ou perfis de temperatura.

Ferramentas/configurações

Use as folhas de dados de materiais para alinhar o índice de fluxo de fusão, as temperaturas de fusão e as recomendações de rosca com os tempos de ciclo e pesos de peças desejados; mantenha essas folhas centralizadas para que as configurações permaneçam consistentes. Faça uma verificação cruzada dos guias de moldagem por sopro de poliolefina para obter as faixas típicas de MI/MFR e os impactos dos aditivos.

Resultado esperado

Um conjunto de especificações de materiais que mapeia cada produto para uma configuração de máquina compatível - rosca, matriz/cabeça, secagem e controles - eliminando cerca de 40% de opções inadequadas antes da cotação e acelerando a aquisição.

Recursos visuais

Uma matriz de compatibilidade de resina que lista as temperaturas de processamento de cada resina, as necessidades de secagem, o índice de fluxo de fusão/MFR, as notas de aditivos e as opções recomendadas de rosca/matriz, para que engenheiros e compradores possam se alinhar rapidamente.

Avaliar as especificações e o desempenho da máquina

Há três especificações que fazem a produção ser ruim ou ruim: força de fixação, capacidade de fusão e capacidade de tempo de ciclo. Se qualquer uma delas estiver subdimensionada, haverá flashes, curtos-circuitos ou redução da produtividade. Os controles também são importantes - boas receitas, feedback em circuito fechado e registro de dados limpo podem eliminar segundos e estabilizar a repetibilidade em todos os turnos. Faça escolhas com base em cálculos comprovados e desempenho medido, e não com base nos melhores casos de folhetos.

Ações a serem tomadas

Combine a força de fixação com a área projetada do maior contêiner e a pressão observada durante soprandoUma regra comum é a área projetada × pressão de sopro (cerca de 100 psi) ÷ 2000 para estimar toneladas para EBM. Valide com base na área real da cavidade/canal de corrida e no comportamento da resina.

Verifique se a capacidade da extrusora cobre a garrafa mais pesada, além de cerca de 20%, para que paredes mais grossas, alças ou novas SKUs não limitem a produção; verifique o projeto da rosca, o L/D e a potência de acionamento na temperatura de fusão e na contrapressão desejadas.

Calcule os tempos de ciclo por produto - extrusão, condicionamento de parison, sopro/resfriamento, retirada - e compare com o desempenho demonstrado da máquina em peças semelhantes, e não com números de laboratório. Registre também o tempo de troca de ferramentas e de estabilização da partida.

Analise os sistemas de controle para o gerenciamento de receitas, alarmes, recursos de loop fechado (por exemplo, monitoramento de parison ou clamp) e registro de dados que suportam SPC e rastreabilidade; isso é o que mantém as execuções consistentes semana a semana.

Erros a serem evitados

O sub-dimensionamento do fluxo de tonelagem da pinça, vazamentos e retrabalho eliminam qualquer economia e aumentam o tempo de inatividade. Associe o cálculo à área projetada e às pressões reais de sopro.

Escolher uma capacidade de extrusora muito pequena que bloqueie futuras construções de várias camadas ou garrafas mais pesadas; confirmar a saída na temperatura com a janela de resina real.

Ignorar a automação - retirada, corte, inspeção - porque a mão de obra e a consistência tornam-se restrições à medida que o volume aumenta; planejar o pós-processamento integrado quando for prático.

Ferramentas/configurações

Use calculadoras de fixação, planilhas de tempo de ciclo e listas de recursos de controle lado a lado para manter as avaliações objetivas e comparáveis entre os fornecedores. Inclua uma coluna para curvas de energia e ciclo demonstradas versus declaradas.

Resultado esperado

Uma folha de especificações que atende à carga atual com espaço - fixação de tamanho correto, capacidade de fusão verificada e capacidade de ciclo comprovada - para evitar gargalos e problemas de qualidade à medida que os SKUs e os volumes aumentam.

Recursos visuais

Uma tabela de comparação que lista a força de fixação, a capacidade de fusão/extrusão, a capacidade de ciclo por SKU e recursos de controle para cada máquina com uma nota sobre as evidências utilizadas (vídeos FAT, registros de dados, referências de clientes).

Calcular o custo total de propriedade (TCO)

O preço de etiqueta é apenas uma peça do quebra-cabeça. Em uma vida útil de 10 anos, a energia, a manutenção e a mão de obra geralmente superam o valor do cheque inicial, o que significa que a cotação "mais barata" pode se tornar a mais cara de se ter. A meta é o menor custo por garrafa boa, e não a menor fatura - portanto, modele o ciclo de vida completo antes de tomar uma decisão.

Ações a serem tomadas

Estimativa anual custos de energia a partir de kWh reais em ciclos representativos e tarifas locais; registre uma amostra de execução para capturar o aquecimento, o estado estável, a inatividade e os picos e, em seguida, dimensione por horas e níveis de tarifa. Os amperes da placa de identificação não são suficientes.

Projeto custos de manutenção de peçasInclua componentes de desgaste, intervalos de manutenção e viagens de serviço e associe-os a horas ou ciclos em vez de tempo de calendário para obter precisão.

Considere a mão de obra para diferentes níveis de automação - retirada, corte, inspeção, embalagem - e modele cenários em que a automação compensa a mão de obra ou aumenta o tempo de atividade e o rendimento.

Inclua treinamento, instalação e suporte de inicialização para que o aumento não seja interrompido; inclua no plano os dias no local, o comissionamento, o desenvolvimento de receitas e o tempo de treinamento do operador.

Erros a serem evitados

Comparar apenas os preços de compra sem modelos operacionais; o custo de toda a vida útil é uma prática padrão e expõe as diferenças ocultas entre as opções.

Subestimação dos custos de energia em grandes estruturas; os dados registrados geralmente superam as estimativas e mudaram as decisões de seleção em fábricas reais.

Ignorar a complexidade da manutenção que gera chamadas de serviço e peças sobressalentes; incluir prazos de entrega de peças, acessibilidade e nível de habilidade necessário.

Ferramentas/configurações

Use uma planilha de TCO com entradas idênticas por fornecedor: compra, financiamento, energia (kWh por modo), manutenção (peças/trabalho por intervalo), mão de obra (por plano de pessoal) e valor residual; exija curvas de energia do fornecedor e cronogramas de PM.

Aplique uma fórmula simples como ponto de partida - Custo inicial + Manutenção + Energia + Mão de obra - Valor residual - e, em seguida, refine com o tempo de inatividade, consumíveis e treinamento para obter resultados reais.

Resultado esperado

Um quadro completo de custos que geralmente mostra uma máquina de preço mais alto ganhando no custo total porque funciona com menos energia, menos tempo de inatividade ou menos pessoas para a mesma produção. Esse é o número que deve orientar a decisão de cotação.

Recursos visuais

Um gráfico de TCO de 10 anos que divide a compra, a energia, a manutenção e a mão de obra por máquina, extraído da mesma planilha e das mesmas premissas. Isso torna as compensações visíveis e defensáveis perante o setor financeiro.

Avaliar os recursos e o suporte do fornecedor

A confiabilidade no papel tem pouco significado sem um forte suporte no campo. Verificar aplicativo histórico, cobertura de serviço local, disponibilidade de peças e compromissos de resposta para proteger o tempo de atividade e tornar o TCO real após a instalação.

Avaliar os recursos e o suporte do fornecedor

A confiabilidade é importante, mas o suporte determina o tempo real de atividade. Uma máquina excelente com serviço lento ou peças difíceis de obter continua sendo cara. Procure uma máquina comprovadamente aplicativos que correspondem aos produtos e tamanho da empresa, técnicos locais com compromissos claros de resposta e pronto acesso a peças de desgaste. Chamadas de referência com usuários ativos revelam problemas que os folhetos nunca mencionam.

Máquinas de sopro Parafuso

Ações a serem tomadas

Pesquisar o histórico de produtos semelhantes e empresas de porte semelhante; confirmar estudos de casoA análise de desempenho é feita com base em indicadores de desempenho, base instalada e desempenho contínuo. Um scorecard estruturado mantém o objetivo da análise.

Verifique a cobertura do serviço local e os SLAs de tempo de resposta por escrito, além das metas de conserto na primeira vez; o tempo de resposta sem peças em mãos não economizará tempo de atividade.

Verifique a disponibilidade e o preço das peças para componentes críticos de desgaste e de longa duração; pergunte sobre os níveis de estoque, prazos de entrega e programas de consignação/reserva.

Solicite referências no mesmo setor e na mesma região; pergunte especificamente sobre o suporte de implantação, a ajuda na receita e a capacidade de resposta no segundo ano após o período de lua de mel.

Erros a serem evitados

Escolher fornecedores sem serviço local; atrasos em viagens e remessas transformam pequenas falhas em longas interrupções.

Ignorar a disponibilidade de peças para modelos mais antigos; peças de reposição antigas e controles obsoletos podem gerar tempo de inatividade crônico.

Ignorando as verificações de referência e as visitas ao local; as verificações da realidade no chão de fábrica revelam os hábitos de serviço e a verdadeira estabilidade do ciclo.

Ferramentas/configurações

Use scorecards de fornecedores, guias de entrevistas de referência e comparações de contratos de serviços para padronizar as avaliações e ponderar os critérios mais importantes (por exemplo, TCO, qualidade, risco).

Resultado esperado

Uma lista restrita de fornecedores qualificados com capacidade verificada e prontidão de suporte para sustentar a produção a longo prazo, não apenas para ganhar a cotação. As matrizes ponderadas ajudam a mostrar o valor além do preço de etiqueta.

Recursos visuais

Uma matriz de fornecedores listando os pontos fortes técnicos, os níveis de suporte (cobertura, SLAs, correção na primeira tentativa), a postura das peças e o feedback de referência, para que as partes interessadas possam comparar as opções em um piscar de olhos.

Planejar o financiamento e a análise do ROI

Um bom financiamento protege o caixa, e um modelo sólido de ROI justifica o gasto. Os termos devem espelhar o fluxo de caixa real durante a instalação e o ramp-up, e não um mundo perfeito. Um modelo simples e realista é melhor do que um modelo extravagante cheio de números mirabolantes - e é mais fácil de explicar para o setor financeiro.

Ações a serem tomadas

Calcule o payback e o ROI com dados reais: taxas de execução por SKU, sucata, energia por ciclo, equipe e margem bruta. Use fórmulas padrão de ROI e payback para que os resultados sejam comparáveis entre as opções.

Compare as estruturas de financiamento - empréstimos a prazo, arrendamentos $1 - buyout e FMV, e linhas de crédito - e observe taxas, convênios, resíduos e caminhos de fim de prazo. Registre as diferenças de tratamento fiscal (depreciação vs. pagamentos com despesas).

Modele o fluxo de caixa mês a mês, incluindo instalação, treinamento e a rampa em que o rendimento melhora ao longo das semanas; trace o fluxo de caixa cumulativo para ver quando ocorre o ponto de equilíbrio.

Inclua benefícios fiscais e possíveis descontos em serviços públicos que reduzam o custo líquido; verifique os programas locais de incentivos a equipamentos com eficiência energética e adicione-os como créditos iniciais ou reduções recorrentes nas contas.

Erros a serem evitados

Usar rendimento ou tempo de atividade otimistas; pequenos erros se acumulam e empurram o retorno do investimento para fora. Ancorar o modelo em dados de produção recentes e suposições conservadoras.

Ignorando o tempo de caixa durante a inicialização, quando os estoques aumentam e a sucata é maior; os primeiros meses raramente correspondem ao estado estável.

Esquecer os custos de financiamento - juros, taxas e resíduos - para que a opção "barata" não se torne cara.

Ferramentas/configurações

Use calculadoras de ROI, ferramentas de comparação de financiamento e um modelo de fluxo de caixa compartilhado para testar as pressuposições; padronize as entradas entre os fornecedores para manter a uniformidade.

Mantenha uma página de definições e fórmulas (ROI, payback, NPV/IRR) com exemplos de cálculos, para que os participantes interpretem os resultados da mesma forma.

Resultado esperado

Um plano de financiamento que preserve o capital de giro, mas que ainda assim gere ROI no período de 18 a 36 meses, de acordo com as premissas básicas, com clara sensibilidade a mudanças na taxa de execução, no rendimento e no preço da energia.

Recursos visuais

Um gráfico de ROI que mostra o tempo de retorno e o fluxo de caixa cumulativo para cada caminho de financiamento (empréstimo vs. arrendamento FMV vs. aquisição $1), além de uma faixa de sensibilidade para suposições de taxa de execução e sucata.

Executar a devida diligência e a seleção final

Valide tudo em máquinas reais, não apenas em folhas de especificações. As visitas à fábrica e os testes mostram a estabilidade, o comportamento de refugo e os tempos de ciclo reais, além de exporem problemas de integração e segurança antes do envio. Encerre com uma linguagem de garantia clara, treinamento definido e suporte de inicialização, além de um plano de instalação que proteja os pedidos em andamento.

Ações a serem tomadas

Visite as fábricas para observar máquinas idênticas operando produtos semelhantes e registre a estabilidade do ciclo ao longo do tempo; use uma lista de verificação para que nada seja esquecido, desde os controles até a proteção e a documentação.

Solicite amostras de peças de testes usando resina real e especificações de destino; meça pesos, perfis de parede, pescoço/acabamento e tolerâncias dimensionais em relação aos critérios acordados. Associe os resultados à amostragem de aceitação para que a decisão seja baseada em evidências.

Negocie o escopo da garantia, o treinamento e o suporte de inicialização, incluindo dias no local, compromissos de resposta e metas de conserto na primeira vez; obtenha termos por escrito e alinhados com a capacidade de manutenção e a postura das peças.

Finalize os planos de instalação e transição - utilitários, montagem, cronograma de troca no estilo SMED e contingência para utilitários - para evitar o descarrilamento de pedidos durante a troca.

Erros a serem evitados

Decidir sem ver o desempenho real do chão de fábrica; os FATs ao vivo detectam falhas de rendimento, segurança e integração que a papelada esconde.

Seleção apressada sem termos de serviço e treinamento; caminhos de garantia pouco claros criam longas interrupções e acusações.

Subplanejamento das janelas de instalação, utilidades e tempo de inatividade; a falta de planejamento de troca multiplica os atrasos de inicialização e o refugo.

Ferramentas/configurações

Use listas de verificação de visitas, critérios de avaliação de amostras com limites de aprovação/reprovação e modelos de negociação; inclua documentação, testes de sistema de controle, certificados de calibração e assinatura. Isso mantém o processo objetivo e rastreável.

Resultado esperado

Uma seleção confiável respaldada por dados de teste, termos assinados e um plano de instalação realista - para que o lançamento seja tranquilo e o tempo de atividade seja mantido após o início da produção.

Recursos visuais

Uma lista de verificação de due-diligence com pontuação em execuções de teste, suporte e termos comerciais, além de links de evidências FAT, para que as partes interessadas possam comparar as opções lado a lado.

Executar a devida diligência e a seleção final

Valide tudo em máquinas reais, não apenas em folhas de especificações. As visitas à fábrica e os testes mostram a estabilidade, o comportamento de refugo e os tempos de ciclo reais, além de exporem problemas de integração e segurança antes do envio. Encerre com uma linguagem de garantia clara, treinamento definido e suporte de inicialização, além de um plano de instalação que proteja os pedidos em andamento.

Ações a serem tomadas

Visite as fábricas para observar máquinas idênticas operando produtos semelhantes e registre a estabilidade do ciclo ao longo do tempo; use uma lista de verificação para que nada seja esquecido, desde os controles até a proteção e a documentação.

Solicite amostras de peças de testes usando resina real e especificações de destino; meça pesos, perfis de parede, pescoço/acabamento e tolerâncias dimensionais em relação aos critérios acordados. Associe os resultados à amostragem de aceitação para que a decisão seja baseada em evidências.

Negocie o escopo da garantia, o treinamento e o suporte de inicialização, incluindo dias no local, compromissos de resposta e metas de conserto na primeira vez; obtenha termos por escrito e alinhados com a capacidade de manutenção e a postura das peças.

Finalize os planos de instalação e transição - utilitários, montagem, cronograma de troca no estilo SMED e contingência para utilitários - para evitar o descarrilamento de pedidos durante a troca.

Erros a serem evitados

Decidir sem ver o desempenho real do chão de fábrica; os FATs ao vivo detectam falhas de rendimento, segurança e integração que a papelada esconde.

Seleção apressada sem termos de serviço e treinamento; caminhos de garantia pouco claros criam longas interrupções e acusações.

Subplanejamento das janelas de instalação, utilidades e tempo de inatividade; a falta de planejamento de troca multiplica os atrasos de inicialização e o refugo.

Ferramentas/configurações

Use listas de verificação de visitas, critérios de avaliação de amostras com limites de aprovação/reprovação e modelos de negociação; inclua documentação, testes de sistema de controle, certificados de calibração e assinatura. Isso mantém o processo objetivo e rastreável.

Resultado esperado

Uma seleção confiável respaldada por dados de teste, termos assinados e um plano de instalação realista - para que o lançamento seja tranquilo e o tempo de atividade seja mantido após o início da produção.

Recursos visuais

Uma lista de verificação de due-diligence com pontuação em execuções de teste, suporte e termos comerciais, além de links de evidências FAT, para que as partes interessadas possam comparar as opções lado a lado.

Executar a devida diligência e a seleção final

Valide tudo em máquinas reais, não apenas em folhas de especificações. As visitas à fábrica e os testes mostram a estabilidade, o comportamento de refugo e os tempos de ciclo reais, além de exporem problemas de integração e segurança antes do envio. Encerre com uma linguagem de garantia clara, treinamento definido e suporte de inicialização, além de um plano de instalação que proteja os pedidos em andamento.

Ações a serem tomadas

Visite as fábricas para observar máquinas idênticas operando produtos semelhantes e registre a estabilidade do ciclo ao longo do tempo; use uma lista de verificação para que nada seja esquecido, desde os controles até a proteção e a documentação.

Solicite amostras de peças de testes usando resina real e especificações de destino; meça pesos, perfis de parede, pescoço/acabamento e tolerâncias dimensionais em relação aos critérios acordados. Associe os resultados à amostragem de aceitação para que a decisão seja baseada em evidências.

Negocie o escopo da garantia, o treinamento e o suporte de inicialização, incluindo dias no local, compromissos de resposta e metas de conserto na primeira vez; obtenha termos por escrito e alinhados com a capacidade de manutenção e a postura das peças.

Finalize os planos de instalação e transição - utilitários, montagem, cronograma de troca no estilo SMED e contingência para utilitários - para evitar o descarrilamento de pedidos durante a troca.

Erros a serem evitados

Decidir sem ver o desempenho real do chão de fábrica; os FATs ao vivo detectam falhas de rendimento, segurança e integração que a papelada esconde.

Seleção apressada sem termos de serviço e treinamento; caminhos de garantia pouco claros criam longas interrupções e acusações.

Subplanejamento das janelas de instalação, utilidades e tempo de inatividade; a falta de planejamento de troca multiplica os atrasos de inicialização e o refugo.

Ferramentas/configurações

Use listas de verificação de visitas, critérios de avaliação de amostras com limites de aprovação/reprovação e modelos de negociação; inclua documentação, testes de sistema de controle, certificados de calibração e assinatura. Isso mantém o processo objetivo e rastreável.

Resultado esperado

Uma seleção confiável respaldada por dados de teste, termos assinados e um plano de instalação realista - para que o lançamento seja tranquilo e o tempo de atividade seja mantido após o início da produção.

Recursos visuais

Uma lista de verificação de due-diligence com pontuação em execuções de teste, suporte e termos comerciais, além de links de evidências FAT, para que as partes interessadas possam comparar as opções lado a lado.

Dicas de bônus / Movimentos avançados

Here are polished Bonus Tips and Advanced Moves written for moldagem por extrusão e sopro and stretch blow molding teams, with practical checks and numbers to make decisions stick.

Otimização de múltiplas cavidades

Se os volumes forem altos, a multicavidade pode aumentar o rendimento sem levar os tempos de ciclo a um território arriscado. Procure ter de 4 a 6 cavidades nas quais o ferramental, o resfriamento e a retirada possam manter a tolerância e, em seguida, verifique a consistência de cavidade para cavidade durante os testes de aceitação na fábrica. Execute estudos de peso em todas as cavidades, inspecione a existência de flashes/curtos e confirme o fluxo equilibrado, o resfriamento, a ventilação e a pressão da pinça para evitar defeitos. Adicione verificações de equilíbrio da cavidade ao FAT: comprimentos/diâmetros de canal iguais, circuitos de resfriamento uniformes e limites de variação de peso parcial documentados por cavidade.

Atualizações de eficiência energética

Os movimentos servoacionados ou totalmente elétricos normalmente reduzem o uso de energia em relação ao sistema hidráulico clássico por uma ampla margem. Em muitos aplicações de plásticosDe acordo com o estudo, são citadas economias de aproximadamente 30-50% para sistemas servo/elétricos devido à energia acionada pela demanda e às menores perdas em marcha lenta, com benefícios adicionais de operação mais silenciosa e menor manutenção relacionada ao óleo. Para justificar o prêmio, crie um modelo de energia de 5 anos usando kWh da máquina em ciclos representativos, taxas tarifárias locais e utilização esperada; a análise geralmente reverte o custo total em favor do servo/elétrico. Observação: as configurações híbridas e servo-hidráulicas podem se aproximar da eficiência elétrica, mas os resultados variam de acordo com o ciclo de trabalho e o tamanho da estrutura.

Manutenção preditiva

Os sistemas de controle modernos com sensores de IoT podem sinalizar anomalias - vibração de rolamento, desvio de temperatura, picos de corrente - antes que as falhas parem uma linha. Os programas preditivos visam transferir os reparos para as janelas de tempo de inatividade planejado, protegendo o rendimento quando cada hora de parada não planejada pode ser cara. As referências de estudos industriais colocam a média de tempo de parada não planejada em torno de cinco a seis dígitos por hora em muitos setores, ressaltando o potencial de ROI quando os alertas são precisos. Comece com um escopo focado: eixos de acionamento críticos, caixas de engrenagens de extrusoras e resfriadores e, em seguida, expanda à medida que a qualidade do sinal e a precisão do alerta melhorarem.

Nota importante sobre o escopo

O suporte é dedicado à seleção e otimização da moldagem por extrusão e sopro e da moldagem por sopro e estiramento. A moldagem por injeção e sopro segue regras diferentes para ferramentas, dimensionamento de pinças/tiros e layouts de aquecimento, por isso não é abordada aqui.

Listas de verificação rápidas

Múltiplas cavidades: especifique o delta máximo de peso parcial permitido por cavidade, verifique o equilíbrio do rotor e os resultados de controle de qualidade da tendência da cavidade durante o FAT.

Energia: solicite curvas de potência do fornecedor em marcha lenta, aquecimento, estado estável e pico; modele níveis de tarifas e ciclos de trabalho para uma visão de 5 anos.

Preditivo: defina os principais modos de falha, mapeie os sensores para eles e estabeleça limites com um piloto antes da implementação completa para evitar a fadiga de alertas.

Conclusão

Esse processo de sete etapas transforma compras de equipamentos grandes e arriscadas em decisões disciplinadas baseadas em necessidades reais de produção, custos operacionais reais e desempenho verificado. Ele vai desde o dimensionamento e os materiais até o TCO e a validação do fornecedor, de modo que a escolha final seja baseada em dados, não em suposições. Seguir uma abordagem estruturada também ajuda a garantir o financiamento, pois reduz a incerteza, um barreira principal muitos fabricantes citar ao atrasar as atualizações.

O que isso proporciona

Retorno mais rápido: especificações disciplinadas, modelagem de energia e foco no tempo de atividade podem trazer o retorno para o período de 18 a 36 meses, quando os volumes e as margens o suportarem. Use um método de retorno padrão ou uma variante com desconto para mostrar claramente a linha do tempo.

Menos armadilhas: validar o desempenho com testes de fábrica e planejar serviços/peças reduz o risco que descarrila muitos projetos de capital após a instalação. A capacidade do fornecedor e os custos de integração são pontos de atrito comuns.

Negociações mais sólidas: uma especificação limpa, um modelo de TCO e verificações de referência mudam as conversas do preço de etiqueta para a economia total e os termos de serviço. É aí que reside a economia de longo prazo.

Chamada para ação

Pronto para iniciar a seleção com menos suposições e mais matemática? Pegue a planilha de seleção de máquinas da EBM com calculadoras integradas para planejamento de produção e ROI - ela reflete as etapas deste guia e economiza semanas de configuração. Use-o para modelar volumes, tempos de ciclo, energia e retorno para que a equipe possa se alinhar com uma meta e um cronograma claros.

Lembrete de escopo

O suporte aqui abrange a moldagem por extrusão e sopro e a moldagem por sopro e estiramento. A moldagem por injeção e sopro usa ferramentas diferentes, dimensionamento de grampo/tiro e abordagens de aquecimento, portanto não está incluída nesta estrutura.

Total Cost of Ownership (TCO) - Seu guia de compras para 2025 - Táticas de compras

https://procurementtactics.com/total-cost-of-ownership-model/Custo total de propriedade: Como é calculado com exemplos - Investopedia

https://www.investopedia.com/terms/t/totalcostofownership.aspGuia prático de TCO (PDF) - Gehl

https://www.gehl.com/sites/default/files/2022-10/guide_tco_interactive_en_us.pdfEstimativa do consumo de energia e das emissões da manufatura (PDF) - Departamento de Energia dos EUA

https://www.energy.gov/sites/default/files/2023-07/2023-04-14%20-%20Manufacturing%20Energy%20and%20Emissions%20PDF_0.pdfTotal Cost of Ownership (Custo total de propriedade): Uma introdução ao custo de toda a vida útil (PDF) - Compras do Governo da Nova Zelândia

https://www.procurement.govt.nz/assets/procurement-property/documents/guide-total-cost-ownership.pdfComo calcular o ROI de uma possível compra de máquina de embalagem - Viking Masek

https://vikingmasek.com/blog/how-calculate-roi-potential-packaging-machine-purchaseModelos e calculadoras de ROI gratuitos - Smartsheet

https://www.smartsheet.com/roi-calculation-templatesOpções de leasing e empréstimo - Mazak Corporation

https://www.mazak.com/us-en/financing/leasing-loan-options/Como dimensionar uma máquina e um ferramental para Peças industriais - Plásticos Tecnologia

https://www.ptonline.com/columns/how-to-size-a-machine-and-tooling-for-industrial-partsListas de verificação gratuitas de testes de aceitação de fábrica - SafetyCulture

https://safetyculture.com/checklists/factory-acceptance-test/

0 comentários