Maintenance Tips for Blow Molding Equipment

Blow molding equipment is a critical component in the production of a wide range of plastic products. Whether you’re crafting bottles, containers, or other hollow shapes, ensuring your blow molding machines are running smoothly is essential. This article will guide you through practical maintenance tips to keep your extrusion blow molding machine in top shape, ensuring efficiency and longevity.

A stretch blow molding machine shapes a heated preform into a PET bottle inside the mold cavity.

Before diving into maintenance tips, it’s important to understand the basics of blow molding. This manufacturing process involves inflating a heated plastic tube until it forms the shape of a mold cavity, resulting in a hollow plastic part. The main types of blow molding include extrusion, injection, and stretch blow molding. Each type requires specific equipment and maintenance practices.

Types of Blow Molding

Blow molding is categorized into three main types: extrusion blow molding, injection blow molding, and stretch blow molding. Extrusion blow molding is commonly used for creating large hollow parts like tanks and drums. Injection blow molding is ideal for producing smaller bottles and containers with precise neck finishes. Stretch blow molding is mainly used for making PET bottles, which are prevalent in the beverage industry.

The Blow Molding Process

The blow molding process begins with the melting of plastic resin. This molten plastic is then extruded or injected into a preform or parison. Air is blown into the preform, expanding it against the mold walls to form the desired shape. Once cooled and solidified, the mold opens, and the finished product is ejected. Understanding this process is crucial for maintaining equipment effectively.

Importance of Equipment Specificity

Each type of blow molding requires specialized equipment and maintenance protocols. For instance, the cooling systems in stretch blow molding machines are different from those in extrusion blow molding machines. Understanding these differences helps in tailoring the maintenance practices to suit the specific equipment, thereby enhancing performance and durability.

Regular Inspection and Cleaning

Importance of Routine Checks

Routine inspections are vital for identifying wear and tear on your blow mold components. Regular checks help prevent small issues from becoming major problems that could halt production. By scheduling regular inspections, operators can detect anomalies early, reducing the risk of unexpected downtime and costly repairs.

Key Areas for Inspection

Focus on inspecting critical components such as the parison head, mold clamping unit, and hydraulic systems. Regularly assess the condition of hoses, seals, and connectors for any leaks or damage. Pay attention to the alignment of molds, as misalignment can lead to defects in the final product.

Cleaning the Equipment

Cleaning Protocols

Develop a standardized cleaning protocol that includes daily, weekly, and monthly tasks. Daily cleaning should focus on removing any plastic residue and dust from the machine’s exterior. Weekly cleaning involves deeper cleaning of internal components like the screw and barrel. Monthly cleaning should include a thorough inspection and cleaning of the cooling channels to prevent blockages.

Checking for Wear and Tear

Check your blow molding machine for signs of wear. Inspect components such as screws, barrels, and nozzles regularly. Look for cracks, corrosion, or any deformations. Replace worn-out parts immediately to prevent machine breakdowns.

Signs of Component Wear

Be vigilant for signs such as unusual noises, increased vibration, or leaks. These could indicate wear or damage to internal components. Regularly measure the thickness of the mold walls, as thinning could lead to structural failure. Document findings during inspections to track the progression of wear over time.

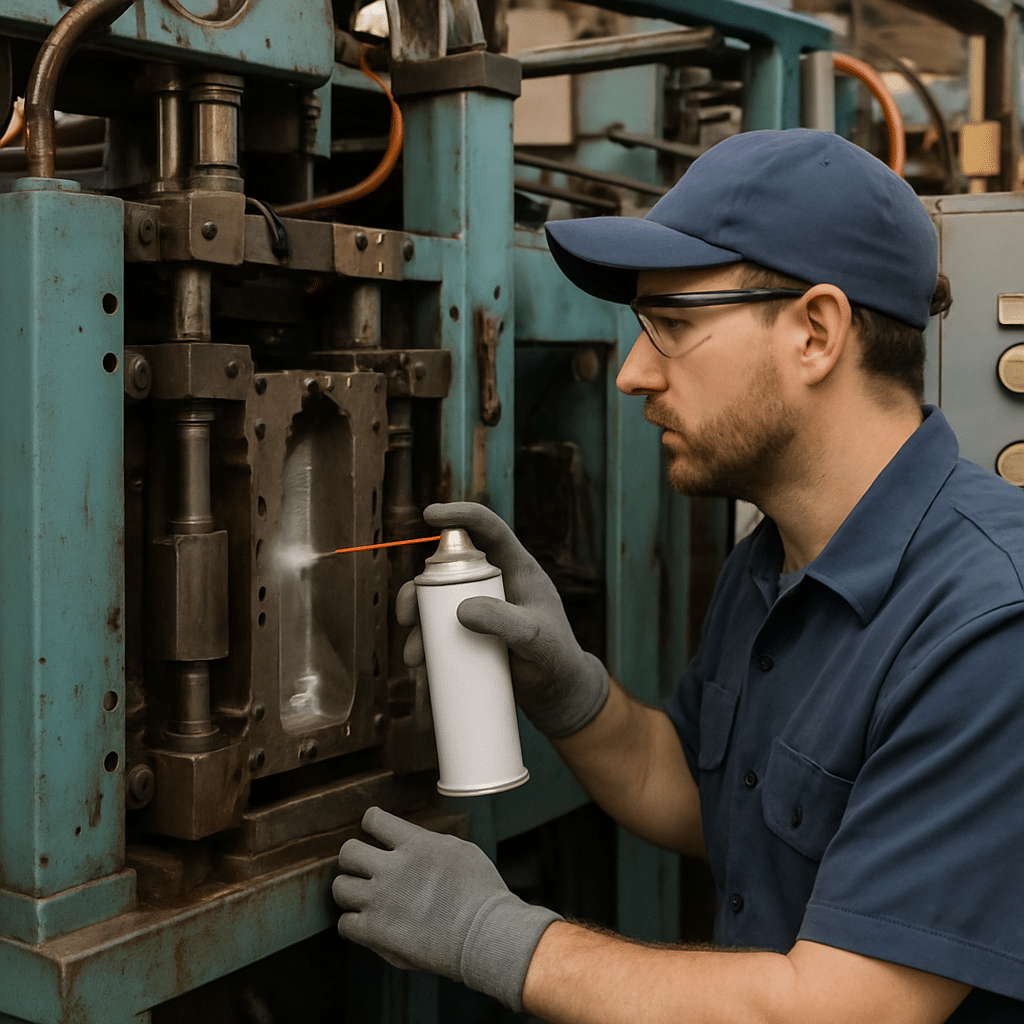

Lubrication

Keeping Parts Moving Smoothly

Lubrication is crucial for the smooth operation of blow molding equipment. Apply the appropriate lubricant to moving parts to reduce friction and wear. Be sure to follow the manufacturer’s recommendations regarding the type and amount of lubricant to use.

Choosing the Right Lubricant

Selecting the right lubricant involves considering factors such as operating temperature, load, and speed of the machine parts. Synthetic lubricants are often preferred for their stability across a wide temperature range. Consult with lubricant suppliers to ensure compatibility with your equipment.

Frequency of Lubrication

Regularly lubricating the machine’s components helps in maintaining their functionality. Create a lubrication schedule based on the machine’s workload and operating environment. Over-lubrication can attract dust and grime, while under-lubrication can lead to increased wear and tear.

Establishing a Lubrication Schedule

Develop a detailed lubrication schedule that aligns with the manufacturer’s guidelines and your specific operational needs. Consider factors such as the type of products being manufactured and the ambient working conditions. Regularly review and adjust the schedule based on machine performance data.

Monitoring Lubrication Effectiveness

Regularly assess the effectiveness of your lubrication practices. Check for signs of excessive wear or overheating, which may indicate inadequate lubrication. Use oil analysis to detect contaminants or degradation in the lubricant, which can help in identifying potential issues early.

Calibration and Alignment

Ensuring Precision

Calibrating your blow molding equipment ensures that it produces parts accurately and consistently. Misalignment can result in defective products and increased waste. Check and adjust the alignment of molds and other critical components regularly.

Calibration Procedures

Develop a comprehensive calibration procedure that includes checking the positioning of molds, the pressure of the air supply, and the timing of machine cycles. Use precision tools like calipers and micrometers to ensure accurate measurements. Document calibration results to track performance over time.

Importance of Alignment

Proper alignment of machine components is crucial for maintaining product consistency and quality. Misalignment can lead to defects such as uneven wall thickness or poor surface finish. Regularly inspect and adjust the alignment of the mold halves and the parison head to ensure optimal performance.

Temperature Settings

by Chris Porter (https://unsplash.com/@chrismportThe temperature settings on an extrusion blow molding machine are crucial for product quality. Regularly verify that temperature controls are functioning correctly. Incorrect temperatures can lead to defects and impact the integrity of the finished products.

Maintaining Optimal Temperature

Maintaining the correct temperature settings is vital for ensuring the plastic flows smoothly and forms correctly. Regularly calibrate the temperature sensors and controllers to ensure accurate readings. Monitor the temperature during production runs and make adjustments as needed to maintain product quality.

Troubleshooting Temperature Issues

If you encounter temperature-related issues, start by checking the calibration of the temperature sensors. Ensure that the heating elements are functioning correctly and that there is no blockage in the cooling channels. Regularly review temperature data to identify patterns or deviations that may indicate underlying problems.

Monitoring and Replacing Components

Keeping an Eye on Critical Parts

Monitor critical components like the extruder and mold clamps for performance issues. These parts are essential for the proper functioning of the blow molding process. Replace any part that shows signs of malfunction or inefficiency promptly.

Performance Monitoring Techniques

Utilize performance monitoring techniques such as vibration analysis and thermography to assess the condition of critical components. These non-invasive methods can identify issues such as imbalances or overheating before they lead to failures. Regularly review performance data to make informed maintenance decisions.

Stocking Spare Parts

Maintain an inventory of spare parts for your blow molding machine. Having essential parts on hand reduces downtime and keeps production running smoothly. Work with your equipment supplier to determine which parts are critical and should be stocked.

Prioritizing Spare Parts Inventory

Identify the most critical components that have the highest risk of failure and prioritize them in your spare parts inventory. Collaborate with your equipment manufacturer to ensure you have the latest part specifications. Regularly review and update your inventory to ensure you can respond quickly to maintenance needs.

Scheduling Component Replacement

Develop a schedule for replacing components based on their expected lifespan and performance data. Proactively replacing parts before they fail can prevent unexpected downtime and maintain production efficiency. Document replacement activities to track component performance and improve maintenance strategies.

Training and Safety

Educating Your Team

Proper training for your team is essential in maintaining blow molding equipment. Ensure that operators are familiar with the machine’s operation and maintenance procedures. Regular training sessions can help in keeping the team updated with the latest maintenance practices and safety protocols.

Developing a Training Program

Develop a comprehensive training program that covers machine operation, maintenance procedures, and safety protocols. Use a combination of classroom instruction, hands-on training, and simulations to reinforce learning. Regularly update the training materials to reflect changes in equipment or processes.

Continuous Learning Opportunities

Encourage continuous learning by providing opportunities for operators to attend workshops, webinars, or industry conferences. This exposure to the latest industry trends and technologies can enhance their skills and improve equipment maintenance. Foster a culture of knowledge sharing within the team to promote best practices.

Safety Precautions

Safety should always be a top priority. Make sure that all safety guards and emergency stops are functioning correctly. Educate your staff about the importance of wearing personal protective equipment (PPE) and following safety guidelines to prevent accidents.

Implementing Safety Protocols

Develop and enforce strict safety protocols that cover all aspects of equipment operation and maintenance. Conduct regular safety audits to identify potential hazards and ensure compliance with safety standards. Provide regular safety training sessions to keep safety practices top of mind for all team members.

Promoting a Safety-First Culture

Cultivate a safety-first culture by recognizing and rewarding safe behavior. Encourage team members to report safety concerns without fear of reprisal. Regularly communicate the importance of safety and involve employees in safety planning and decision-making processes.

Utilizing Technology

Leveraging Advanced Monitoring Systems

Consider using advanced monitoring systems to track the performance of your blow molding equipment. These systems can provide real-time data on machine operations, helping to identify issues before they become significant problems.

Benefits of Real-Time Monitoring

Real-time monitoring systems offer numerous benefits, including early detection of anomalies, reduced downtime, and improved maintenance planning. These systems can provide alerts for parameters such as temperature, pressure, and vibration, enabling quick corrective action. Analyze the data collected to identify trends and optimize equipment performance.

Selecting the Right Monitoring System

When selecting a monitoring system, consider factors such as ease of integration, data accessibility, and scalability. Choose a system that aligns with your operational needs and provides actionable insights. Work with technology providers to ensure seamless implementation and ongoing support.

Predictive Maintenance

Implementing predictive maintenance practices can further enhance equipment reliability. By analyzing data from your blow molding machines, you can predict potential failures and schedule maintenance before issues arise, reducing downtime and repair costs.

Data-Driven Maintenance Strategies

Leverage data analytics to develop data-driven maintenance strategies that focus on predicting and preventing failures. Use historical data to build predictive models that can forecast component lifespan and failure likelihood. Continuously refine these models to improve accuracy and maintenance efficiency.

Integrating Predictive Maintenance into Operations

Integrate predictive maintenance into your overall maintenance strategy by aligning it with your existing processes and workflows. Train your maintenance team on data interpretation and predictive maintenance techniques. Regularly review predictive maintenance outcomes to assess their impact on equipment reliability and production efficiency.

Conclusão

Regular maintenance of blow molding equipment is not just about prolonging the life of your machines; it’s about ensuring the quality of your products and the efficiency of your operations. By following these maintenance tips, you can minimize downtime, reduce costs, and maintain a high standard of production. Remember, a well-maintained blow molding machine is the backbone of a successful manufacturing process.

By investing time in regular maintenance, you ensure that your blow molding equipment continues to operate at its best, meeting your production needs and supporting your business growth. Keep these tips in mind and make them part of your routine maintenance plan for optimal results. Regular maintenance practices not only protect your investment but also contribute to sustainable manufacturing by reducing waste and energy consumption.

Emphasizing Continuous Improvement

Embrace a mindset of continuous improvement by regularly evaluating and refining your maintenance practices. Encourage feedback from operators and maintenance personnel to identify areas for enhancement. Stay informed about the latest industry advancements and incorporate innovative solutions to keep your blow molding operations at the forefront of efficiency and quality.

0 comentários