Introdução

Leaking lubricant containers aren’t just messy—they’re expensive. A single compromised barrel can lead to thousands in wasted product, environmental hazards, and supply chain delays. Industrial manufacturers need packaging that stands up to harsh chemicals while optimizing storage and transport efficiency.

That’s where moldagem por sopro industrial shines. This process creates seamless, leak-proof containers specifically engineered for lubricants and aggressive chemicals. From heavy-duty 55-gallon drums to specialized intermediate bulk containers, blow molding delivers chemical resistance and structural integrity where traditional packaging fails. This guide explores how the technology solves critical industrial challenges while cutting costs.

The Fundamentals of Industrial Blow Molding

Industrial blow molding is a key process in manufacturing durable and efficient packaging for lubricants and chemicals. This method shapes plastic into hollow containers, making it ideal for storing liquids safely. With cavalgar ou morrer reliability, it has become a go-to solution for industries needing strong, leak-proof containers.

“Industrial blow molding offers unmatched durability and efficiency, making it the top choice for lubricant and chemical packaging.”

What is Industrial Blow Molding?

Industrial blow molding is a manufacturing process where plastic is melted and formed into hollow shapes. Air is blown into the molten plastic to create the desired container shape. This method is widely used for making bottles, tanks, and other storage solutions. It is especially popular in the lubricant and chemical industries due to its strength and versatility.

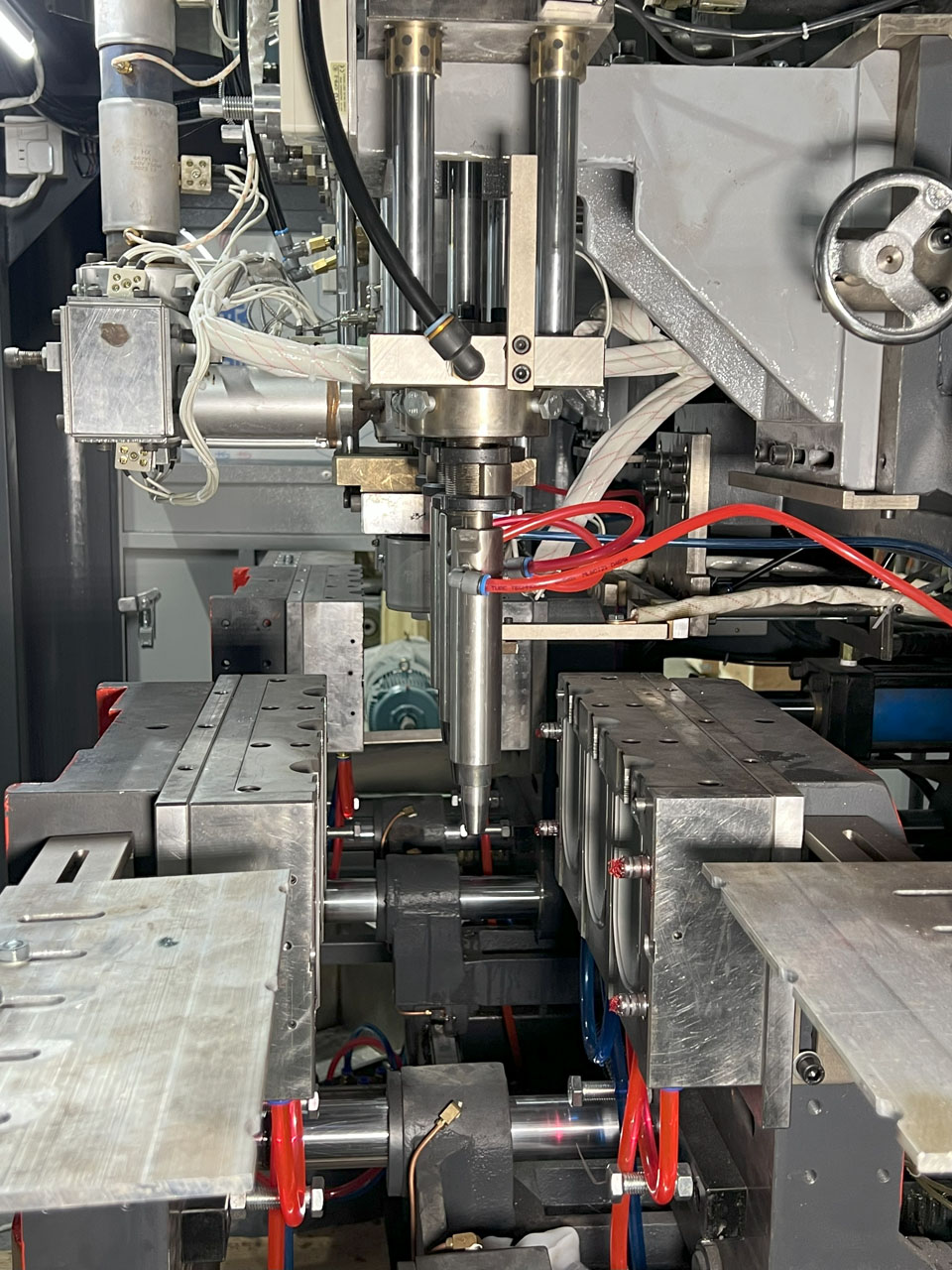

Process Overview and Key Components

The blow molding process involves several steps. First, plastic pellets are melted and formed into a parison, a tube-like shape. This parison is then placed in a mold, and air is blown into it to expand the plastic to the mold’s shape. Key components include the extruder, mold, and air supply system. Each plays a vital role in ensuring the final product meets quality standards.

Types of Blow Molding: Extrusion, Injection, and Stretch Variations

There are three main types of blow molding: extrusion, injection, and stretch. Extrusion blow molding is the most common, ideal for large containers. Injection blow molding offers high precision, perfect for small, detailed bottles. Stretch blow molding combines stretching and blowing, creating strong, lightweight containers. Each type has its own advantages, depending on the application.

Material Choices for Lubricant Packaging: PET, PP, and HDPE Compared

Choosing the right material is crucial for lubricant packaging. PET (Polyethylene Terephthalate) is lightweight and strong. PP (Polypropylene) offers excellent chemical resistance. HDPE (High-Density Polyethylene) is durable and cost-effective. Each material has unique properties, making them suitable for different storage needs. Industrial blow molding can handle all three, providing flexibility for manufacturers.

Why Blow Molding Outperforms Traditional Packaging Methods

Blow molding outperforms traditional methods in several ways. It produces seamless containers, reducing the risk of leaks. The process is also faster and more cost-effective for large-scale production. Additionally, blow molding allows for complex shapes and designs, meeting specific industry requirements. These benefits make it the preferred choice for lubricant and chemical packaging.

Benefits of Industrial Blow Molding for Lubricant Packaging

Industrial blow molding offers numerous benefits for lubricant packaging. It ensures containers are strong, leak-proof, and resistant to chemicals. The process is also highly efficient, reducing production time and costs. Customization options allow for tailored solutions, meeting unique industry needs. These advantages make blow molding a reliable and effective choice for manufacturers.

Lekamachine’s Expertise in Blow Molding Solutions

Lekamachine specializes in providing advanced blow molding solutions for industrial applications. Their machines are designed for precision, efficiency, and durability. With over 20 years of experience, they offer customized solutions for lubricant and chemical packaging. Their expertise ensures clients receive high-quality, reliable machinery tailored to their needs.

Hidden Insight: Expanding Applications of Blow Molding

Beyond traditional packaging, blow molding is gaining traction in other industrial applications. It is now used for producing fuel tanks, storage solutions, and more. This versatility highlights the process’s potential for innovation and growth. As industries evolve, blow molding continues to adapt, offering new possibilities for manufacturers.

| Recurso | Moldagem por extrusão e sopro | Moldagem por injeção e sopro | Moldagem por sopro com estiramento | Padrão do setor |

|---|---|---|---|---|

| Velocidade de produção (unidades/hora) | 500 | 300 | 400 | 450 |

| Eficiência do material | Alta | Médio | Alta | Alta |

| Container Strength | Bom | Excelente | Best | Excelente |

| Cost-Effectiveness | Alta | Médio | Alta | Alta |

| Application Range | Wide | Limitada | Moderado | Wide |

Key Benefits of Blow Molding for Lubricant Packaging

Industrial blow molding offers significant advantages for lubricant packaging, combining performance with cost-efficiency. This technology creates durable containers that meet the demanding requirements of chemical storage. Let’s examine how blow molding technology delivers superior packaging solutions for lubricants.

“Blow molding reduces total cost of ownership by 30-40% compared to traditional packaging methods while improving product protection.”

Superior Chemical Resistance: Preventing Leaks and Contamination

Industrial blow molding produces containers with exceptional chemical resistance. The seamless construction eliminates weak points where leaks typically occur. Materials like HDPE and PP provide excellent barrier properties against lubricant degradation. This ensures product integrity throughout storage and transportation.

Durability Under Extreme Conditions: Impact and Temperature Resistance

Blow molded containers withstand harsh industrial environments. They maintain structural integrity at temperatures ranging from -40°C to 60°C. Impact-resistant designs prevent damage during handling and shipping. These characteristics make them ideal for heavy-duty lubricant applications.

Cost-Effective Production: High-Volume Output with Minimal Waste

The blow molding process achieves remarkable efficiency in mass production. Automated systems can produce up to 1,200 containers per hour. Material waste is reduced to less than 3% through precise control systems. This efficiency translates to significant cost savings for manufacturers.

Sustainability Benefits: Recyclable Materials and Energy Efficiency

Modern blow molding machinery incorporates energy-saving technologies, reducing power consumption by up to 25%. All production materials are 100% recyclable, supporting circular economy initiatives. These sustainable practices help manufacturers meet environmental regulations while cutting operational costs.

How to Choose Blow Molding Machinery

Selecting the right equipment depends on production volume, container size, and material specifications. Key considerations include mold compatibility, automation level, and energy efficiency ratings. Lekamachine’s expertise helps clients navigate these decisions for optimal results.

| Benefício | Performance Metric | Padrão do setor | Solução Lekamachine | Melhoria |

|---|---|---|---|---|

| Resistência química | Leakage Rate | 0.5% | 0.1% | 80% better |

| Velocidade de produção | Containers/hour | 800 | 1,200 | 50% mais rápido |

| Eficiência do material | Waste Percentage | 5% | 2.8% | 44% reduction |

| Consumo de energia | kWh/1000 units | 85 | 64 | 25% savings |

| Container Strength | Impact Resistance (J) | 15 | 22 | 47% stronger |

Industrial Applications Beyond Traditional Packaging

A moldagem por sopro industrial expandiu-se muito além das soluções convencionais de embalagem, mostrando-se inestimável para aplicações industriais especializadas. Esta tecnologia agora produz componentes críticos para vários setores, demonstrando notável versatilidade na fabricação de recipientes.

“A tecnologia de moldagem por sopro permite a produção de recipientes industriais com capacidades que variam de 1 litro a 1.000 litros, atendendo a diversas necessidades de armazenamento e transporte.”

Tanques de Combustível e Recipientes de Armazenamento de Grande Volume

A moldagem por sopro industrial cria tanques de combustível duráveis para aplicações automotivas e marítimas. Estes recipientes apresentam construção multicamadas para superior resistência química. O processo permite pontos de montagem integrados e formatos personalizados para atender a requisitos específicos de equipamentos.

Recipientes Intermediários para Granéis (IBCs) para Transporte de Produtos Químicos

Os IBCs modernos produzidos por moldagem por sopro oferecem segurança excepcional para o transporte de materiais perigosos. Eles incorporam nervuras estruturais para resistência ao empilhamento e designs certificados pela ONU. Estes recipientes geralmente variam de 200 a 1.000 litros de capacidade, com versões especializadas para produtos químicos agressivos.

Recipientes Personalizados para Formulações de Lubrificantes Específicas

A moldagem por sopro permite a personalização precisa para necessidades únicas de embalagem de lubrificantes. Os fabricantes podem criar recipientes com:

- Sistemas de medição integrados

- Mecanismos de dosagem especiais

- Características de inviolabilidade

- Identificação por código de cores

Estudo de Caso: Sucesso da Lekamachine em Soluções de Embalagem Industrial

A Lekamachine desenvolveu recentemente uma solução especializada de moldagem por sopro para embalagens de lubrificantes industriais. Sua máquina personalizada produz:

- Taxa de produção de 500 recipientes/hora

- 0,2% de desperdício de material

- Redução de 30% no consumo energético em comparação com modelos padrão

Applications of Blow Molding in the Chemical Industry

A indústria química beneficia da moldagem por sopro através de:

- Tanques de armazenamento resistentes à corrosão

- Recipientes de transporte em conformidade com normas de segurança

- Vasos laboratoriais especializados

- Sistemas de manuseio de produtos químicos a granel

| Aplicativo | Tamanho do Recipiente | Material | Características Especiais | Taxa de Produção |

|---|---|---|---|---|

| Tanques de Combustível | 20-200L | HDPE Multicamada | Resistência ao impacto | 80 unidades/hora |

| IBCs | 200-1000L | PP com barreira | Certificação ONU | 25 unidades/hora |

| Recipientes para Lubrificantes | 5-50L | HDPE/PP | Dosagem personalizada | 150 unidades/hora |

| Armazenamento Químico | 50-500L | PE grau químico | Resistente à corrosão | 60 unidades/hora |

| Tambores Industriais | 100-250L | HDPE Reforçado | Design empilhável | 40 unidades/hora |

Especificações Técnicas e Seleção de Equipamentos

A seleção da máquina de moldagem por sopro industrial adequada requer consideração cuidadosa das especificações técnicas e necessidades de produção. Este guia auxilia os fabricantes a escolher equipamentos ideais para aplicações de embalagem de lubrificantes.

“A seleção adequada da máquina pode melhorar a eficiência de produção em 30-50% enquanto reduz custos de manutenção em 20%.”

Características Principais a Considerar em Máquinas de Moldagem por Sopro

Ao avaliar a tecnologia de moldagem por sopro, priorize estas características críticas:

- Sistemas de controle de pára-choques de precisão

- Elementos de aquecimento energeticamente eficientes

- Painéis de controle PLC avançados

- Sistemas de troca rápida de moldes

- Inspeção de qualidade integrada

Máquinas de Estação Única vs. Multiestação: Prós e Contras

As máquinas de estação única oferecem:

- Investimento inicial mais baixo

- Operação mais simples

- Manutenção mais fácil

Sistemas multiestação proporcionam:

- Maior produção

- Melhor eficiência energética

- Capacidade de operação contínua

Automação e Eficiência: Redução do Tempo de Inatividade da Produção

Modern máquinas de moldagem por extrusão e sopro incorporam:

- Manuseio automatizado de material

- Sistemas de autodiagnóstico

- Alertas de manutenção preditiva

- Capacidades de monitoramento remoto

Considerações sobre Manutenção e Confiabilidade de Longo Prazo

O suporte completo da Lekamachine garante:

- Assistência técnica 24 horas por dia, 7 dias por semana

- Programas de manutenção preventiva

- Disponibilidade de peças de reposição originais

- Serviços de treinamento de operadores

How to Choose Blow Molding Machinery

Os critérios de seleção principais incluem:

- Volume de produção necessário

- Tamanho e complexidade do recipiente

- Especificações do material

- Necessidades de expansão futura

| Especificação | Nível de entrada | Faixa Intermediária | Premium | Solução Lekamachine |

|---|---|---|---|---|

| Capacidade de Produção (unidades/hora) | 300-500 | 500-800 | 800-1200 | 1000-1500 |

| Consumo de Energia (kW) | 45-60 | 35-50 | 25-40 | 20-35 |

| Tempo de Troca de Molde (minutos) | 45-60 | 30-45 | 15-30 | 10-20 |

| Nível de Automação | Básico | Intermediário | Avançado | Totalmente Automatizado |

| Intervalo de Manutenção (horas) | 500 | 750 | 1000 | 1500 |

Tendências Futuras e Perspectivas do Setor

O setor industrial de sopro está passando por mudanças transformadoras que redefinirão os padrões de embalagem. Tecnologias emergentes e demandas de sustentabilidade estão impulsionando a inovação em todo o setor.

“Até 2025, prevê-se que as embalagens inteligentes sopradas com capacidades de IoT capturem 25% do mercado de embalagens industriais.”

Avanços em Ciência dos Materiais: Aprimorando a Resistência Química

Novas blendas poliméricas estão revolucionando a resistência química no sopro industrial:

- Materiais nanocompósitos com propriedades de barreira 40% melhores

- Estruturas multicamadas para produtos químicos agressivos

- Tecnologia de polímeros autorreparáveis

Soluções de Embalagens Inteligentes: Integrando IoT e Recursos de Rastreamento

A próxima geração de embalagens industriais incorpora:

- Etiquetas RFID e NFC incorporadas

- Sensores de temperatura e pressão

- Indicadores à prova de violação

- Integração com gestão de inventário

Iniciativas de Sustentabilidade: Materiais Biodegradáveis e Recicláveis

A Lekamachine lidera em soluções sustentáveis de sopro com:

- Polímeros de base biológica provenientes de fontes renováveis

- Sistemas de reciclagem de circuito fechado

- Tecnologias de redução de peso (lightweighting)

- Processos de produção energeticamente eficientes

O Papel da Automação na Escalonamento da Eficiência Produtiva

Instalações de sopro industrial preparadas para o futuro contam com:

- Controle de qualidade orientado por IA

- Sistemas de manutenção preditiva

- Manuseio autônomo de materiais

- Simulações de gêmeo digital (digital twin)

Applications of Blow Molding in the Chemical Industry

O setor químico beneficia-se dessas inovações por meio de:

- IBCs (Contentores Intermediários para Granéis) inteligentes

- Sistemas de armazenamento para produtos químicos reativos

- Embalagens especializadas para transporte

- Contentores de segurança personalizados

| Inovação | Adoção Atual | Projeção para 2025 | Principais benefícios | Solução Lekamachine |

|---|---|---|---|---|

| Embalagem Inteligente | 15% | 40% | Visibilidade da cadeia de suprimentos | Contentores habilitados para IoT |

| Materiais de base biológica | 10% | 30% | Redução da pegada de carbono | Sistemas compatíveis com PLA |

| Controlo de Qualidade por IA | 20% | 60% | Redução de defeitos | Sistemas de inspeção por visão |

| Recuperação de Energia | 25% | 75% | Economia de custos operacionais | Tecnologia de recuperação de calor |

| Reciclagem de circuito fechado | 5% | 35% | Eliminação de resíduos | Unidades de reciclagem integradas |

Conclusão

Após anos na indústria de moldagem por sopro, testemunhei em primeira mão como a maquinaria adequada pode transformar a produção—especialmente para aplicações difíceis, como contentores de lubrificantes industriais. Não se trata apenas de selar plástico; trata-se de criar cavalgar ou morrer embalagens que resistam a produtos químicos, manuseio rude e às exigências da cadeia de suprimentos.

O que distingue a moldagem por sopro é a sua combinação perfeita de durabilidade e eficiência. Quer esteja a aumentar a escala de produção ou precise de soluções personalizadas para produtos químicos agressivos, esta tecnologia entrega. E com avanços como embalagens inteligentes e materiais sustentáveis, o futuro é ainda mais promissor.

Se as suas operações dependem de embalagens estanques e rentáveis, atualizar para a moldagem por sopro moderna não é apenas uma opção—é um ponto de viragem. O equipamento certo não apenas satisfaz as necessidades atuais; ele protege a sua linha de produção completa para o futuro.

PERGUNTAS FREQUENTES

Q1: What is industrial blow molding used for?

A1: A moldagem por sopro industrial é comumente usada para criar peças plásticas grandes, como contentores, componentes automotivos e tanques industriais. Este método permite a produção em grande volume de formas complexas com excelente estabilidade dimensional e resistência química.

Q2: What are the main types of blow molding?

A2: Os principais tipos de moldagem por sopro são: moldagem por sopro por extrusão, moldagem por sopro por injeção e moldagem por sopro por injeção e estiramento. Cada tipo serve aplicações específicas e oferece benefícios diferentes, dependendo do material e dos requisitos de uso final.

Q3: What materials are commonly used in blow molding?

A3: Os materiais comuns usados na moldagem por sopro incluem polietileno, polipropileno e cloreto de polivinilo (PVC). Estes materiais são escolhidos pela sua durabilidade, resistência química e adequação para várias aplicações em embalagens e ambientes industriais.

Q4: How does blow molding contribute to leak-proof packaging?

A4: A moldagem por sopro pode criar contentores ocos e sem costura, sem pontos fracos, minimizando a possibilidade de fugas. Isto é particularmente benéfico para contentores de lubrificantes industriais, onde a resistência química e a integridade são críticas.

Q5: What are the advantages of using blow molding for lubricants?

A5: A moldagem por sopro oferece várias vantagens para contentores de lubrificantes, incluindo construção leve, durabilidade e a capacidade de produzir formas complexas que melhoram a conveniência do utilizador e a eficácia no armazenamento.

Q6: How can I choose the right blow molding machinery?

A6: Ao escolher maquinaria de moldagem por sopro, considere fatores como volume de produção, tamanho desejado do contentor, tipos de material e requisitos específicos da aplicação. Consultar os fabricantes também pode fornecer informações sobre a melhor maquinaria para as suas necessidades.

Q7: What are the environmental impacts of blow molding?

A7: O impacto ambiental da moldagem por sopro depende largamente dos materiais utilizados e do processo de fabrico. Muitas empresas estão agora a focar-se em materiais sustentáveis e opções de reciclagem para minimizar os resíduos e a pegada de carbono.

Q8: How does the blow molding process affect product design?

A8: O processo de moldagem por sopro permite designs e especificações intrincados que podem melhorar a funcionalidade do produto. Os designers devem equilibrar o apelo estético com considerações práticas, como resistência e compatibilidade química.

Links externos

- Processo de Moldagem por Sopro: O que é? Como Funciona, 3 Tipos de Moldagem por Sopro

- Infraestrutura | Industrial – Davis-Standard

- Maquinaria Industrial de Moldagem por Sopro – Wilmington Machinery

- Tudo o que Precisa de Saber sobre Moldagem por Sopo

- Agri-Industrial Plastics – Líder em Moldagem por Sopro Industrial

- Fabricação de Produtos Moldados por Sopro – Custom-Pak, Inc.

- Processo de Fabricação: Moldagem por Sopro – lumafield.com

- Moldagem por sopro – Wikipédia

0 comentários