Pendahuluan

Satu partikel kontaminasi dapat membahayakan seluruh batch perangkat medis - risiko yang tidak dapat ditanggung oleh produsen. Dalam cetakan plastik medis, standar ruang bersih bukan hanya pedoman; mereka adalah membuat-atau-memutuskan faktor untuk keamanan produk dan persetujuan regulasi.

Dari komponen jarum suntik hingga konektor infus, plastik kelas medis harus memenuhi standar biokompatibilitas ISO 10993 dan USP Kelas VI yang ketat sambil mempertahankan lingkungan produksi yang steril. Artikel ini menguraikan protokol ruang bersih yang penting, kriteria pemilihan bahan, dan kerangka kerja kepatuhan yang memastikan pencetakan medis yang aman dari kegagalan untuk aplikasi farmasi dan perangkat.

Dasar-dasar Cetakan Plastik Medis

Cetakan plastik medis adalah proses khusus yang memastikan produksi komponen yang steril dan presisi tinggi yang penting untuk aplikasi perawatan kesehatan.

Cetakan plastik medis memainkan peran penting dalam manufaktur perawatan kesehatan. Ini melibatkan pembuatan suku cadang dan perangkat yang memenuhi standar keamanan dan kemandulan yang ketat. Tidak seperti pencetakan plastik industri, proses kelas medis membutuhkan presisi yang lebih tinggi dan lingkungan yang lebih bersih. Hal ini menjadikannya bidang yang unik dengan serangkaian tantangan dan persyaratannya sendiri.

Definisi dan Ruang Lingkup Cetakan Plastik Medis

Cetakan plastik medis mengacu pada produksi komponen plastik yang digunakan dalam perangkat dan kemasan medis. Komponen-komponen ini harus memenuhi standar yang ketat untuk memastikan keselamatan pasien. Cakupannya mencakup segala hal mulai dari jarum suntik hingga alat bedah. Setiap produk harus bebas dari kontaminan dan cacat untuk menghindari risiko kesehatan.

Perbedaan Utama Antara Cetakan Plastik Medis dan Industri

Cetakan plastik medis berbeda dari cetakan industri dalam beberapa hal. Lingkungan kamar bersih sering kali diperlukan untuk mencegah kontaminasi. Bahan harus biokompatibel dan mampu menahan sterilisasi. Toleransi jauh lebih ketat untuk memastikan fungsi yang tepat dalam pengaturan medis. Faktor-faktor ini membuat pencetakan medis menjadi lebih kompleks dan mahal.

Gambaran Umum Plastik Kelas Medis Umum

PET, PP, dan HDPE adalah beberapa plastik yang paling banyak digunakan dalam aplikasi medis. PET dihargai karena kejernihan dan ketahanan kimianya. PP menawarkan kemampuan sterilisasi yang sangat baik. HDPE memberikan daya tahan untuk wadah dan kemasan. Setiap bahan dipilih berdasarkan sifat spesifik dan tujuan penggunaannya.

Mengapa Presisi dan Sterilitas Tidak Dapat Dinegosiasikan

Dalam perawatan kesehatan, bahkan cacat kecil pun dapat menimbulkan konsekuensi serius. Presisi memastikan perangkat berfungsi dengan benar selama prosedur penting. Kemandulan mencegah infeksi dan menjaga integritas produk. Persyaratan ini membuat proses kontrol kualitas dalam cetakan plastik medis menjadi sangat ketat.

Persyaratan dan Sertifikasi Kamar Bersih

Kamar bersih sangat penting untuk banyak proses pencetakan medis. Mereka mengontrol kontaminasi partikulat ke tingkat yang sangat rendah. Sertifikasi seperti ISO 13485 menunjukkan kepatuhan terhadap standar industri. Faktor-faktor ini sering diabaikan dalam analisis pesaing tetapi sangat penting untuk kesuksesan.

Keahlian Lekamachine dalam Plastik Kelas Medis

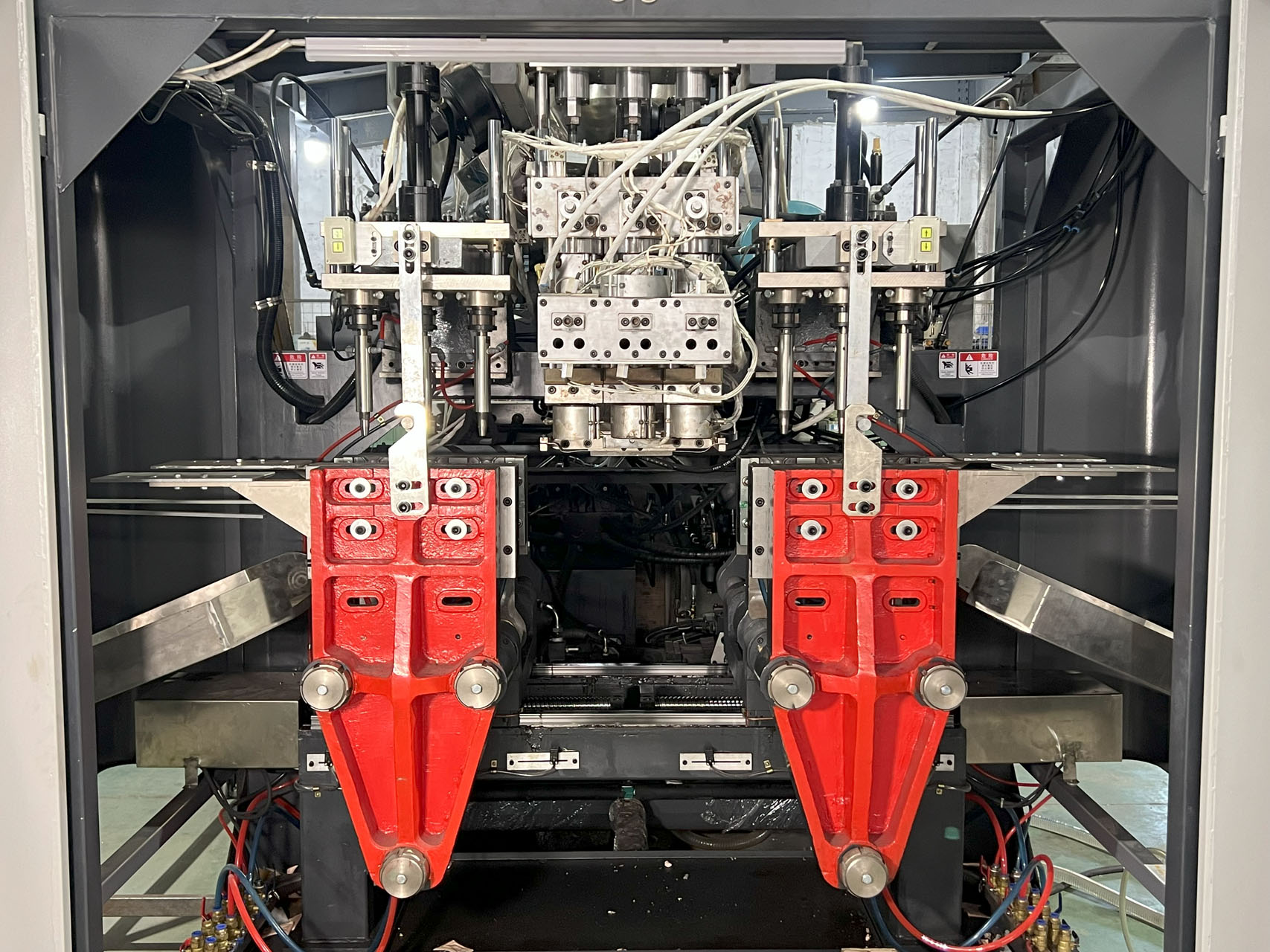

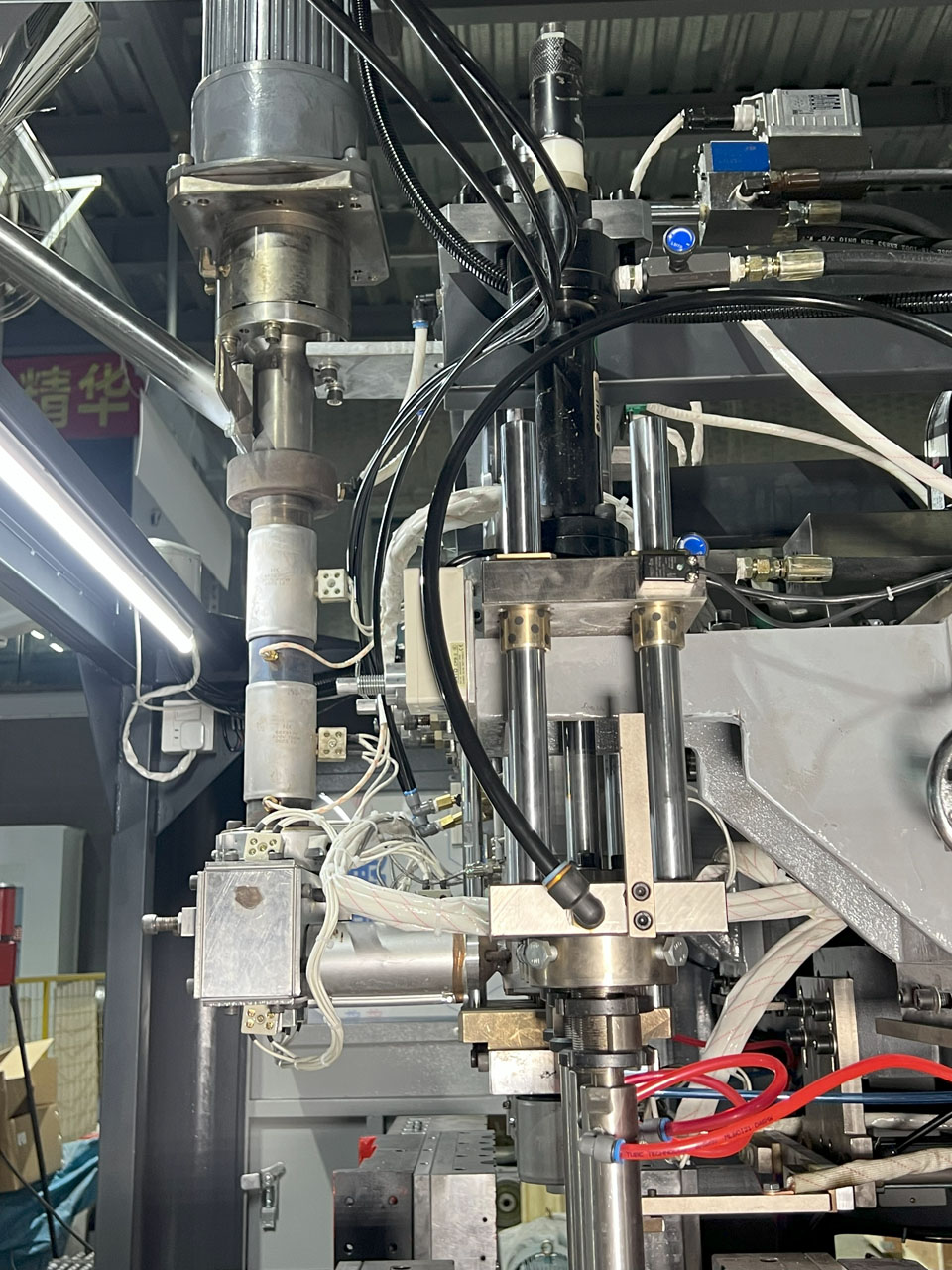

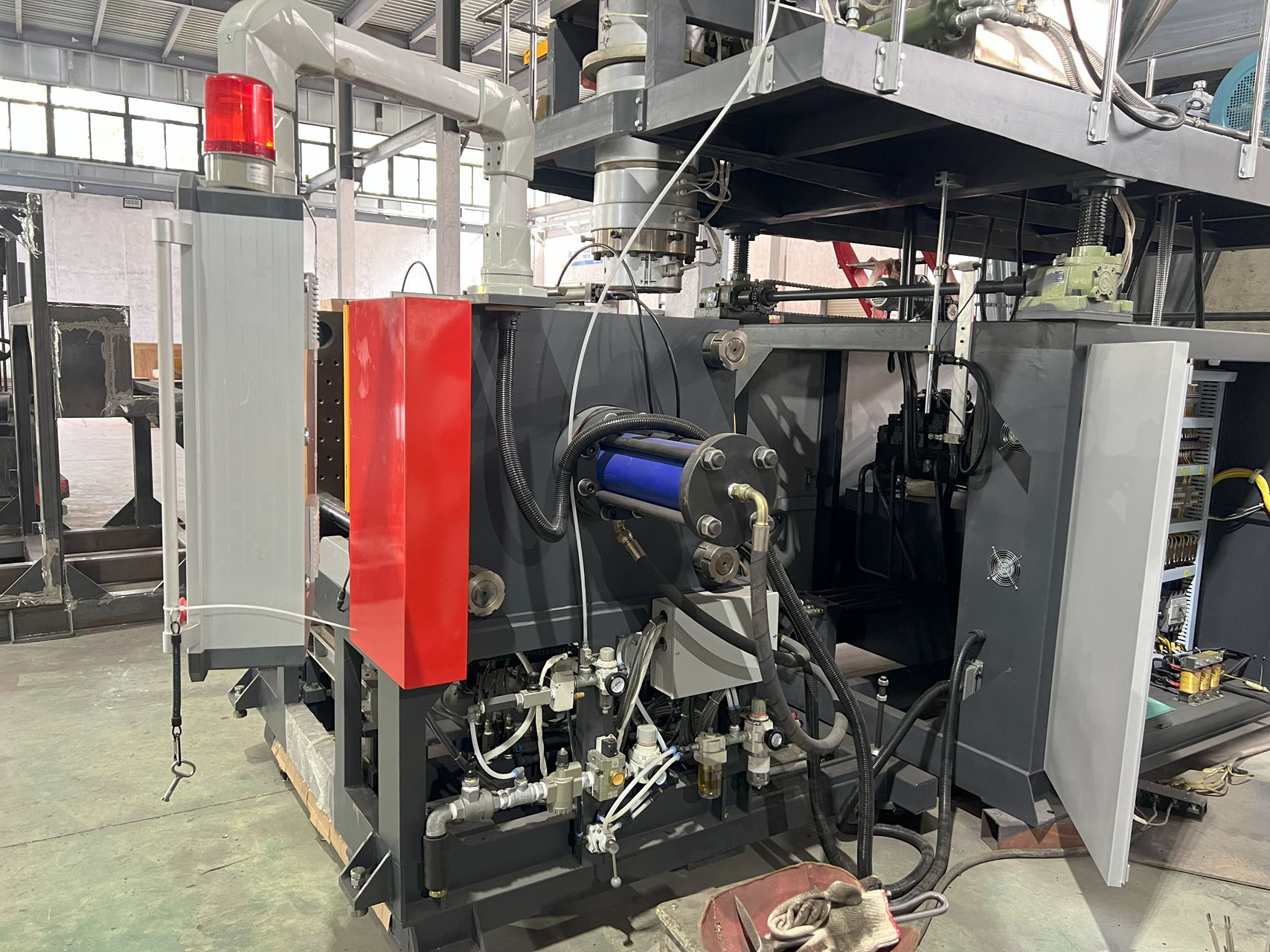

Lekamachine mengkhususkan diri dalam teknologi blow moulding ekstrusi untuk aplikasi medis. Solusi kami memenuhi persyaratan kemasan farmasi yang menuntut. Dengan pengalaman lebih dari 20 tahun, kami memahami tantangan unik dari cetakan plastik medis. Mesin kami dirancang untuk memberikan ketepatan dan kebersihan yang diperlukan dalam pengaturan perawatan kesehatan.

Ikhtisar Standar Cetakan Plastik Medis

Standar industri mengatur setiap aspek cetakan plastik medis. Ini termasuk spesifikasi bahan, proses manufaktur, dan protokol pengujian. Kepatuhan memastikan produk aman dan efektif untuk penggunaan yang dimaksudkan. Memahami standar ini sangat penting bagi produsen dan penyedia layanan kesehatan.

| Bahan | Penggunaan Umum | Metode Sterilisasi | Properti Utama | Standar Industri |

|---|---|---|---|---|

| PET | Botol infus, kit diagnostik | Radiasi gamma, EtO | Kejernihan, ketahanan terhadap bahan kimia | USP Kelas VI, ISO 10993 |

| PP | Jarum suntik, cangkir obat | Autoklaf, uap | Tahan panas, daya tahan | FDA 21 CFR, USP Kelas VI |

| HDPE | Botol farmasi, wadah spesimen | Radiasi gamma | Kekuatan benturan, penghalang kelembaban | USP , ISO 15378 |

| PC | Filter dialisis, instrumen bedah | EtO, plasma suhu rendah | Kejernihan optik, stabilitas dimensi | ISO 13485, FDA 21 CFR |

| PS | Peralatan laboratorium, pelat kultur | Radiasi gamma | Kejelasan, kekakuan | USP Kelas VI, ISO 10993 |

Standar Kamar Bersih dalam Cetakan Medis

Mempertahankan standar ruang bersih yang tepat sangat penting untuk cetakan plastik medis untuk memastikan sterilitas dan mencegah kontaminasi pada produk perawatan kesehatan.

Lingkungan ruang bersih sangat penting untuk proses pencetakan plastik medis. Ruang terkontrol ini meminimalkan partikel di udara yang dapat mengganggu kualitas produk. Persyaratannya bervariasi berdasarkan aplikasi spesifik dan standar regulasi. Memahami standar ini membantu produsen memproduksi perangkat medis yang aman dan andal.

Kamar Bersih ISO Kelas 7 vs Kelas 8

Kamar bersih ISO Kelas 7 dan Kelas 8 memiliki tujuan yang berbeda dalam pencetakan plastik medis. Kelas 8 cocok untuk pembuatan perangkat medis umum. Kelas 7 memberikan kontrol yang lebih ketat untuk aplikasi sensitif seperti perangkat implan. Pilihannya tergantung pada tingkat risiko produk dan persyaratan peraturan.

Pengendalian Partikel dan Pencegahan Kontaminasi

Kontrol partikel yang efektif dimulai dengan desain dan pemeliharaan ruang bersih yang tepat. Sistem penyaringan HEPA menghilangkan kontaminan di udara. Personel harus mengikuti prosedur berpakaian yang ketat dan protokol pergerakan. Pemantauan rutin memastikan kualitas udara yang konsisten selama produksi.

Teknik Sterilisasi Dalam Cetakan

Sterilisasi dalam cetakan tingkat lanjut mengurangi langkah-langkah pasca-pemrosesan. Tekniknya termasuk menggunakan aditif antimikroba dalam bahan. Beberapa proses menggabungkan sterilisasi UV selama pencetakan. Metode-metode ini membantu menjaga kemandulan sekaligus meningkatkan efisiensi produksi.

Studi Kasus: Keberhasilan Produksi Jarum Suntik

Sebuah proyek baru-baru ini menunjukkan pentingnya standar ruang bersih dalam pembuatan jarum suntik. Menerapkan kondisi Kelas 7 mengurangi insiden kontaminasi sebesar 92%. Peningkatan ini berasal dari penyaringan udara yang ditingkatkan dan protokol pelatihan personel yang disempurnakan.

Solusi Ruang Bersih Lekamachine

Lekamachine mendesain mesin blow moulding khusus untuk lingkungan cleanroom. Sistem kami menggabungkan fitur-fitur untuk meminimalkan pembentukan partikel. Hal ini membantu klien memenuhi persyaratan cetakan plastik farmasi yang ketat secara efisien.

| Kelas Kamar Bersih | Jumlah Partikel (≥0,5μm) | Aplikasi Khas | Kontrol yang Diperlukan | Standar Sertifikasi |

|---|---|---|---|---|

| ISO Kelas 8 | 3.520.000 per m³ | Perangkat medis umum | Gaun dasar, kunci udara | ISO 14644-1 |

| ISO Kelas 7 | 352.000 per m³ | Implan, pengiriman obat | Setelan kamar bersih lengkap | ISO 13485 |

| ISO Kelas 6 | 35.200 per m³ | Implan berisiko tinggi | Gaun ganda | FDA cGMP |

| ISO Kelas 5 | 3.520 per m³ | Pengisian aseptik | Teknologi isolator | Lampiran GMP Uni Eropa 1 |

| ISO Kelas 4 | 352 per m³ | Komponen penting | Akses terbatas | USP 797 |

Pemilihan Bahan untuk Aplikasi Medis

Memilih plastik kelas medis yang tepat membutuhkan keseimbangan biokompatibilitas, karakteristik kinerja, dan pertimbangan manufaktur.

Pemilihan bahan sangat penting dalam cetakan plastik medis untuk memastikan keamanan dan fungsionalitas. Plastik kelas medis harus memenuhi standar peraturan yang ketat sekaligus berkinerja andal dalam aplikasi perawatan kesehatan. Panduan ini membantu produsen menavigasi lanskap opsi material yang kompleks.

Standar USP Kelas VI vs Standar ISO 10993

USP Kelas VI dan ISO 10993 mewakili pendekatan yang berbeda untuk pengujian biokompatibilitas. USP Kelas VI berfokus pada zat yang dapat diekstraksi melalui pengujian in vivo. ISO 10993 memberikan evaluasi yang lebih komprehensif tentang efek biologis. Memahami standar ini membantu memastikan kepatuhan terhadap peraturan untuk perangkat medis.

Perbandingan Properti Material

PET, PP, dan HDPE masing-masing menawarkan keunggulan unik untuk aplikasi medis. PET memberikan kejernihan dan ketahanan kimia yang sangat baik. PP menawarkan ketahanan panas yang unggul untuk sterilisasi. HDPE memberikan kekuatan benturan untuk kemasan yang tahan lama. Pilihannya tergantung pada persyaratan aplikasi tertentu.

Plastik Khusus untuk Implan

Perangkat implan membutuhkan bahan canggih seperti PEEK atau UHMWPE. Plastik khusus ini menawarkan biokompatibilitas dan sifat mekanik yang luar biasa. Mereka tahan terhadap paparan jangka panjang terhadap cairan tubuh dengan tetap menjaga integritas struktural. Kemampuan pengujian Lekamachine membantu memverifikasi kinerja bahan-bahan ini.

Pertimbangan Manufaktur dan Biaya

Pemilihan bahan secara langsung berdampak pada proses dan biaya produksi. Beberapa plastik memerlukan peralatan cetakan khusus atau kondisi pemrosesan. Bahan bermutu tinggi sering kali memiliki harga premium tetapi mengurangi biaya sterilisasi hilir. Evaluasi menyeluruh menyeimbangkan biaya di muka dan biaya siklus hidup.

| Bahan | Biokompatibilitas | Metode Sterilisasi | Aplikasi Khas | Indeks Biaya |

|---|---|---|---|---|

| PET | USP Kelas VI | Gamma, EtO | Botol infus, kit diagnostik | 1.0 |

| PP | ISO 10993 | Autoklaf, uap | Jarum suntik, cangkir obat | 1.2 |

| HDPE | USP Kelas VI | Gamma | Botol farmasi | 0.9 |

| MENGINTIP | ISO 10993 | Uap, plasma | Implan, alat bedah | 8.5 |

| PC | USP Kelas VI | EtO, radiasi | Komponen dialisis | 2.3 |

Kerangka Kerja Kepatuhan terhadap Peraturan

Menavigasi kepatuhan terhadap peraturan sangat penting untuk cetakan plastik medis untuk memastikan keamanan produk dan persetujuan pasar.

Industri cetakan plastik medis beroperasi di bawah pengawasan regulasi yang ketat. Kepatuhan memastikan keselamatan pasien dan efektivitas produk. Memahami persyaratan ini membantu produsen menghindari penundaan yang merugikan dan mempertahankan akses pasar.

Persyaratan FDA 21 CFR Bagian 820

Peraturan Sistem Mutu FDA menetapkan persyaratan yang komprehensif. Peraturan ini mencakup kontrol desain, proses produksi, dan manajemen kualitas. Produsen perangkat medis harus menerapkan standar ini di seluruh siklus produk.

Sertifikasi EU MDR dan ISO 13485

Regulasi Perangkat Medis UE (Medical Device Regulation/MDR) menggantikan arahan sebelumnya dengan aturan yang lebih ketat. ISO 13485 menyediakan kerangka kerja manajemen kualitas internasional. Bersama-sama, keduanya membentuk dasar untuk akses pasar Eropa.

Dokumentasi dan Validasi

Dokumentasi yang komprehensif menunjukkan kepatuhan terhadap peraturan. Validasi proses memastikan kualitas produk yang konsisten. Catatan ini harus dipelihara sepanjang siklus hidup perangkat.

Sistem Ketertelusuran

Sistem penelusuran yang kuat melacak bahan melalui produksi. Hal ini sangat penting untuk penarikan kembali dan investigasi kualitas. Lekamachine mendesain mesin dengan fitur penelusuran untuk mendukung kepatuhan.

| Peraturan | Cakupan | Persyaratan Utama | Proses Sertifikasi | Pemeliharaan |

|---|---|---|---|---|

| FDA 21 CFR 820 | Pasar Amerika Serikat | QMS, kontrol desain | Inspeksi FDA | Audit tahunan |

| MDR UNI EROPA | Pasar Uni Eropa | Evaluasi klinis, PMS | Tinjauan badan yang diberitahukan | Perpanjangan 5 tahun |

| ISO 13485 | Global | Persyaratan QMS | Audit sertifikasi | Audit pengawasan |

| GMP | Produksi | Validasi proses | Inspeksi fasilitas | Pemantauan berkelanjutan |

| UDI | Ketertelusuran | Identifikasi perangkat yang unik | Implementasi sistem | Pembaruan basis data |

Aplikasi Farmasi & Tren Masa Depan

Cetakan plastik medis terus merevolusi kemasan farmasi melalui aplikasi inovatif dan kemajuan material yang berkelanjutan.

Industri farmasi sangat bergantung pada cetakan plastik medis untuk solusi pengemasan yang penting. Aplikasi ini berkisar dari wadah obat dasar hingga sistem pengiriman yang kompleks. Inovasi terbaru mendorong batas-batas fungsionalitas dan keberlanjutan.

Evolusi Sistem Pengiriman Obat

Sistem pengiriman obat modern menuntut cetakan plastik medis yang presisi. Inhaler membutuhkan akurasi tingkat mikron untuk dosis yang tepat. Injektor otomatis membutuhkan mekanisme yang andal untuk keselamatan pasien. Solusi khusus Lekamachine memenuhi kebutuhan khusus ini.

Solusi Pengemasan Keamanan

Fitur anti rusak dan tahan terhadap anak-anak sekarang menjadi standar. Desain ini mencegah tertelan secara tidak sengaja sekaligus mempertahankan aksesibilitas. Cetakan plastik medis memungkinkan mekanisme penguncian yang kompleks tanpa mengorbankan kemandulan.

Integrasi Pengemasan Cerdas

Kemasan pintar yang sedang berkembang menggabungkan sensor secara langsung ke dalam komponen yang dicetak. Sensor ini melacak riwayat dosis dan kondisi lingkungan. Inovasi semacam itu menunjukkan peran cetakan plastik medis yang semakin meluas dalam perawatan pasien.

Pengembangan Material Berkelanjutan

Industri ini sedang bertransisi ke arah polimer berbasis bio dan bahan yang dapat didaur ulang. Alternatif yang berkelanjutan ini mempertahankan kinerja tingkat medis. Mesin-mesin Lekamachine mengakomodasi kebutuhan material yang terus berkembang ini.

| Aplikasi | Persyaratan Bahan | Fitur Utama | Pertimbangan Peraturan | Tren Masa Depan |

|---|---|---|---|---|

| Jarum Suntik yang Sudah Diisi Sebelumnya | Ketahanan kimiawi | Dosis yang tepat | Kepatuhan terhadap USP | Sensor terintegrasi |

| Inhaler | Partikulat rendah | Kompatibilitas aerosol | FDA 21 CFR 210 | Komponen yang dapat terurai secara hayati |

| Paket Blister | Properti penghalang | Resistensi anak | ISO 15378 | Indikator pintar |

| Wadah IV | Kejelasan | Pemeliharaan sterilitas | USP | Bahan-bahan nabati |

| Kit Diagnostik | Stabilitas dimensi | Ketepatan yang pas | Kepatuhan IVDR | Desain yang dapat didaur ulang |

Kesimpulan

Setelah bertahun-tahun di industri blow moulding, saya telah melihat secara langsung bagaimana mesin yang tepat dapat membuat atau menghancurkan lini produksi. Dalam hal kemasan medis, tidak ada ruang untuk kesalahan-presisi dan sterilitas tidak hanya bagus untuk dimiliki, tetapi juga **tidak bisa dinegosiasikan**.

Dari protokol kamar bersih hingga pemilihan bahan, setiap detail penting. Itulah sebabnya kami membuat mesin kami untuk memenuhi standar terberat, memastikan mesin tersebut memberikan hasil yang konsisten dan bebas kontaminasi. Baik itu PET untuk botol infus atau PP untuk jarum suntik, peralatan yang tepat membuat pasien tetap aman dan produksi berjalan lancar.

Jika Anda berada di bidang cetakan medis, berinvestasi dalam teknologi yang andal tidak hanya cerdas, tetapi juga merupakan "pengubah permainan" untuk kualitas dan kepatuhan. Ini untuk pengemasan yang lebih aman dan lebih efisien-satu bagian yang dicetak dengan presisi dalam satu waktu.

PERTANYAAN YANG SERING DIAJUKAN

T1: Apa itu cetakan plastik medis?

A1: Cetakan plastik medis adalah proses manufaktur yang melibatkan pembentukan plastik cair ke dalam berbagai bentuk untuk membuat berbagai produk medis. Proses ini memungkinkan plastik menyesuaikan diri dengan cetakan dan mendingin, sehingga menghasilkan perangkat atau komponen medis berkualitas tinggi.

T2: Mengapa pencetakan ruang bersih penting dalam aplikasi medis?

A2: Cetakan kamar bersih sangat penting dalam aplikasi medis untuk menjaga standar kebersihan yang ketat. Ini meminimalkan risiko kontaminasi, memastikan bahwa perangkat medis aman untuk digunakan pasien, terutama saat perangkat tersebut ditanamkan atau digunakan di lingkungan yang sensitif.

T3: Apa saja manfaat menggunakan plastik kelas medis?

A3: Plastik kelas medis menawarkan manfaat seperti biokompatibilitas, daya tahan, dan ketahanan terhadap proses sterilisasi. Kualitas ini membuatnya cocok untuk berbagai perangkat medis, memastikan keamanan dan efektivitas dalam perawatan pasien.

T4: Bagaimana kepatuhan terhadap peraturan memengaruhi cetakan plastik medis?

A4: Kepatuhan terhadap peraturan dalam pencetakan plastik medis memastikan bahwa produk memenuhi standar yang ditetapkan oleh pihak berwenang seperti FDA. Kepatuhan memengaruhi pemilihan bahan, proses manufaktur, dan kontrol kualitas, yang sangat penting untuk keselamatan pasien dan efektivitas perangkat.

T5: Jenis perangkat medis apa saja yang dapat dibuat menggunakan cetakan injeksi?

A5: Cetakan injeksi dapat digunakan untuk membuat berbagai macam perangkat medis, termasuk jarum suntik, instrumen bedah, dan peralatan diagnostik. Metode ini disukai karena kemampuannya menghasilkan geometri yang kompleks dan konsistensi dalam produksi volume tinggi.

T6: Apa peran biokompatibilitas dalam pencetakan medis?

A6: Biokompatibilitas sangat penting dalam pencetakan medis karena menentukan bagaimana bahan berinteraksi dengan sistem biologis. Perangkat medis harus menggunakan bahan yang biokompatibel untuk menghindari reaksi yang merugikan saat bersentuhan dengan jaringan atau cairan tubuh.

T7: Bahan apa yang biasa digunakan dalam cetakan plastik medis?

A7: Bahan yang umum digunakan dalam cetakan plastik medis termasuk polikarbonat, polietilena, dan polipropilena. Bahan-bahan ini dipilih karena kekuatan, kelenturan, dan ketahanannya terhadap sterilisasi kimiawi.

T8: Bagaimana produsen dapat memastikan kualitas dalam cetakan plastik medis?

A8: Produsen dapat memastikan kualitas dalam cetakan plastik medis dengan menerapkan langkah-langkah kontrol kualitas yang ketat, menggunakan proses terstandarisasi, dan menjaga kepatuhan terhadap peraturan industri. Melakukan inspeksi menyeluruh pada setiap tahap membantu memenuhi standar keamanan.

Tautan Eksternal

- Cetakan Injeksi Plastik Medis - Seaskymedical

- Ikhtisar Cetakan Injeksi Medis: Cetakan Injeksi Plastik untuk Aplikasi Medis

- Cetakan Injeksi Kamar Bersih untuk Perangkat Medis - Seaskymedical

- Persyaratan Cetakan Injeksi Medis: Panduan Lengkap untuk tahun 2025

- Solusi Plastik Kelas Medis untuk OEM Perangkat Medis | Viant

- Cetakan Injeksi Medis - Manufaktur Loncatan

- Ahli Cetakan Injeksi Perangkat Medis - Konsep Cetakan Plastik

- Perusahaan Cetakan Injeksi Medis Terkemuka | Seaskymedical

0 Komentar