Pendahuluan

Memilih metode pembentukan plastik yang salah dapat merugikan produsen dalam bentuk material yang terbuang, keterlambatan jadwal, dan kualitas produk di bawah standar. Baik Anda memproduksi komponen otomotif atau kemasan farmasi, memilih antara pembentukan vakum, pembentukan tekanan, dan teknik lainnya secara langsung memengaruhi keuntungan dan kinerja produk Anda.

Pembentukan lembaran plastik menawarkan solusi serbaguna kepada produsen, tetapi menavigasi opsi material dan perbedaan proses membutuhkan keahlian. Dengan bahan berkelanjutan seperti bioplastik yang semakin populer dan thermoforming yang muncul sebagai alternatif yang hemat biaya untuk pencetakan injeksi, memahami metode ini menjadi lebih penting dari sebelumnya.

Panduan ini menguraikan proses pembentukan lembaran plastik utama, pertimbangan material, dan aplikasi khusus industri untuk membantu Anda mengoptimalkan efisiensi produksi sekaligus memenuhi standar kualitas. Kami akan mengeksplorasi bagaimana teknik thermoforming modern menyeimbangkan presisi dengan keterjangkauan untuk produksi volume menengah - a "tidak perlu banyak berpikir" untuk produsen yang ingin mengurangi biaya perkakas tanpa mengorbankan output.

Pengantar Pembentukan Lembaran Plastik

"Pembentukan lembaran plastik adalah proses manufaktur serbaguna yang mengubah lembaran plastik datar menjadi bentuk khusus, menawarkan solusi hemat biaya untuk berbagai industri mulai dari pengemasan hingga otomotif."

Pembentukan lembaran plastik adalah teknik manufaktur yang banyak digunakan yang melibatkan pemanasan dan pembentukan lembaran plastik ke dalam bentuk yang diinginkan. Proses ini sangat penting dalam lini produksi modern karena efisiensi dan kemampuan beradaptasinya. Mulai dari membuat kemasan yang tahan lama hingga komponen otomotif yang rumit, pembentukan lembaran plastik memainkan peran penting di berbagai sektor.

Definisi dan Gambaran Umum

Pembentukan lembaran plastik, juga dikenal sebagai thermoforming, melibatkan pemanasan lembaran plastik hingga menjadi lentur dan kemudian mencetaknya menjadi bentuk tertentu dengan menggunakan pembentukan vakum atau tekanan. Metode ini ideal untuk menghasilkan produk yang ringan, tahan lama, dan dapat disesuaikan. Industri seperti pengemasan makanan, peralatan medis, dan barang-barang konsumen sangat bergantung pada proses ini.

Pentingnya dalam Manufaktur Modern

Proses thermoforming adalah proses pengubah permainan untuk produsen yang ingin mengurangi biaya sekaligus mempertahankan output berkualitas tinggi. Tidak seperti metode tradisional, pembentukan lembaran plastik memungkinkan pembuatan prototipe yang cepat dan produksi massal dengan limbah minimal. Kemampuannya untuk bekerja dengan bahan yang dapat didaur ulang juga selaras dengan meningkatnya permintaan akan praktik manufaktur yang berkelanjutan.

Manfaat Utama bagi Produsen

Salah satu keuntungan terbesar dari pembentukan vakum adalah efektivitas biayanya. Proses ini membutuhkan lebih sedikit energi dan perkakas dibandingkan dengan pencetakan injeksi, sehingga dapat diakses oleh usaha kecil dan menengah. Selain itu, pembentukan lembaran plastik menawarkan fleksibilitas desain, memungkinkan produsen untuk membuat geometri yang kompleks tanpa mengorbankan kekuatan atau daya tahan.

Perbandingan Kinerja Pembentukan Lembaran Plastik

| Fitur | Thermoforming | Cetakan Injeksi | Cetakan tiup | Standar Industri |

|---|---|---|---|---|

| Kecepatan Produksi (unit/jam) | 200-500 | 100-300 | 150-400 | 250 |

| Biaya Perkakas ($) | 5,000-20,000 | 20,000-100,000 | 15,000-50,000 | 10,000-30,000 |

| Pemborosan Material (%) | 5-10 | 1-5 | 10-20 | 8-15 |

| Fleksibilitas Desain | Tinggi | Sedang | Rendah | Sedang |

| Keberlanjutan | Tinggi (bahan yang dapat didaur ulang) | Sedang | Rendah | Sedang |

Tabel di atas menyoroti bagaimana pembentukan lembaran plastik dibandingkan dengan metode manufaktur umum lainnya. Biaya perkakas yang lebih rendah dan fleksibilitas desain yang tinggi membuatnya menjadi pilihan yang menarik bagi bisnis yang ingin mengoptimalkan produksi. Selain itu, kemampuan untuk menggunakan bahan yang dapat didaur ulang menjawab minat yang semakin meningkat terhadap manufaktur yang ramah lingkungan.

Bagi mereka yang bertanya-tanya, bagaimana cara melakukan pembentukan lembaran plastik, prosesnya biasanya melibatkan pemilihan bahan yang tepat, memanaskan lembaran, dan menggunakan cetakan untuk membentuknya. Teknik canggih seperti pembentukan vakum memastikan hasil yang presisi, menjadikannya pilihan yang lebih disukai untuk aplikasi dengan detail tinggi.

Metode Pembentukan Lembaran Plastik

"Pembentukan lembaran plastik menawarkan tiga metode utama - thermoforming, vacuum forming, dan pressure forming - masing-masing dengan keunggulan yang berbeda untuk kebutuhan manufaktur yang berbeda."

Thermoforming: Proses dan Aplikasi

Thermoforming adalah metode pembentukan lembaran plastik yang paling umum, di mana plastik yang dipanaskan direntangkan di atas cetakan. Proses ini unggul dalam proses produksi volume menengah (1.000-5.000 unit), menawarkan efisiensi biaya yang lebih baik daripada pencetakan injeksi. Aplikasinya berkisar dari kemasan makanan hingga komponen otomotif, terutama ketika fleksibilitas desain sangat penting.

Pembentukan Vakum: Solusi Hemat Biaya

Pembentukan vakum menggunakan pengisapan untuk membentuk lembaran plastik yang dipanaskan pada cetakan, sehingga ideal untuk geometri yang lebih sederhana. Dengan biaya perkakas yang lebih rendah (biasanya 30-50% lebih murah daripada thermoforming), metode ini sempurna untuk pembuatan prototipe dan produksi dalam waktu singkat. Manfaat pembentukan lembaran plastik melalui metode vakum termasuk siklus produksi yang cepat dan modifikasi cetakan yang mudah.

Pembentukan Tekanan: Aplikasi Detail Tinggi

Pembentukan tekanan menggunakan tekanan udara tambahan (5-10 psi) untuk menciptakan detail yang lebih tajam dan hasil akhir yang lebih halus daripada thermoforming standar. Metode ini lebih disukai untuk komponen kosmetik yang membutuhkan toleransi ketat (± 0,005 inci) atau permukaan bertekstur, meskipun dengan biaya peralatan 15-20% yang lebih tinggi.

Perbandingan Metode Pembentukan Lembaran Plastik

| Metode | Biaya Perkakas | Waktu Siklus | Tingkat Detail | Terbaik untuk | Keberlanjutan |

|---|---|---|---|---|---|

| Thermoforming | $5,000-$20,000 | 30-60 detik | Sedang | Berjalan dengan volume menengah | Bagus (bahan yang dapat didaur ulang) |

| Pembentukan Vakum | $2,000-$10,000 | 45-90 detik | Dasar | Prototipe/percobaan singkat | Sangat baik (penggunaan energi rendah) |

| Pembentukan Tekanan | $8,000-$30,000 | 60-120 detik | Tinggi | Hasil akhir premium | Adil (energi yang lebih tinggi) |

Tabel ini menunjukkan bagaimana setiap metode pembentukan lembaran plastik melayani kebutuhan produksi yang berbeda. Thermoforming memberikan keseimbangan terbaik bagi sebagian besar produsen, sementara pembentukan vakum menawarkan opsi yang paling berkelanjutan dengan prosesnya yang hemat energi. Pembentukan tekanan memberikan estetika yang unggul ketika penampilan produk sangat penting.

Bahan yang Digunakan dalam Pembentukan Lembaran Plastik

"Pemilihan material yang tepat dalam pembentukan lembaran plastik dapat secara signifikan berdampak pada kinerja produk, efisiensi biaya, dan kelestarian lingkungan."

Plastik Umum: PET, PP, HDPE

Pembentukan lembaran plastik terutama memanfaatkan tiga bahan utama: PET (Polyethylene Terephthalate) untuk kejernihan dan sifat penghalangnya, PP (Polypropylene) untuk ketahanan terhadap bahan kimia, dan HDPE (High-Density Polyethylene) untuk kekuatan. Bahan-bahan ini menyumbang sekitar 75% dari semua produk thermoformed dalam aplikasi pengemasan. Masing-masing menawarkan keunggulan yang berbeda dalam hal kemampuan bentuk, daya tahan, dan efektivitas biaya untuk berbagai jenis plastik yang digunakan dalam proses pembentukan.

Material Berkelanjutan: Bioplastik dan Polimer Daur Ulang

Industri ini menyaksikan pertumbuhan tahunan sebesar 20% dalam bahan berkelanjutan untuk pembentukan plastik, dengan bioplastik PLA (Polylactic Acid) dan rPET (PET daur ulang) yang memimpin tren. Alternatif ramah lingkungan ini mempertahankan 85-90% kinerja plastik konvensional sekaligus mengurangi jejak karbon sebesar 30-50%. Banyak produsen sekarang menawarkan bahan dengan konten daur ulang 25-100% tanpa mengorbankan standar kualitas.

Perbandingan Properti Bahan Plastik

| Bahan | Kekuatan Tarik (MPa) | Tahan Panas (°C) | Dapat didaur ulang | Biaya ($/kg) | Aplikasi Umum |

|---|---|---|---|---|---|

| PET | 55-75 | 70-85 | Sepenuhnya Dapat Didaur Ulang | 1.20-1.50 | Wadah makanan, kemasan blister |

| PP | 30-40 | 100-120 | Dapat didaur ulang | 1.00-1.30 | Baki medis, suku cadang otomotif |

| HDPE | 20-32 | 90-110 | Sepenuhnya Dapat Didaur Ulang | 0.90-1.20 | Kemasan industri, tempat sampah |

| PLA | 50-70 | 50-60 | Kompos | 2.50-3.50 | Peralatan makan sekali pakai, kemasan ramah lingkungan |

| rPET | 50-70 | 65-80 | Dapat didaur ulang | 1.40-1.80 | Pengemasan yang berkelanjutan |

Pemilihan Material Berdasarkan Aplikasi

Memilih bahan untuk pembentukan plastik membutuhkan keseimbangan antara persyaratan teknis dengan faktor ekonomi. Untuk aplikasi tingkat makanan, PET tetap menjadi standar emas, sementara PP mendominasi aplikasi medis karena kompatibilitas sterilisasi. Tabel ini menunjukkan bagaimana sifat material secara langsung memengaruhi hasil pembentukan lembaran plastik, dengan opsi berkelanjutan yang lebih baru secara bertahap menutup kesenjangan kinerja dengan plastik tradisional.

Aplikasi dan Solusi Khusus Industri

Pembentukan lembaran plastik memberikan solusi yang disesuaikan di seluruh industri, mengoptimalkan kinerja sekaligus mengurangi biaya produksi sebesar 15-30% dibandingkan dengan metode tradisional.

Komponen Otomotif

Sektor otomotif menggunakan lembaran plastik yang membentuk panel interior ringan, dasbor, dan rumah pelindung. Produk thermoformed ini mengurangi berat kendaraan sebesar 20-40% dibandingkan dengan alternatif logam, yang berkontribusi pada peningkatan efisiensi bahan bakar. Industri ini semakin banyak mengadopsi bahan PET daur ulang untuk manufaktur yang berkelanjutan.

Kemasan Farmasi

Manufaktur plastik untuk obat-obatan membutuhkan presisi dan kemandulan. Kemasan blister, kulit kerang, dan baki perangkat medis yang diproduksi melalui pembentukan lembaran plastik menjaga integritas obat sekaligus menawarkan fitur anti rusak. Inovasi terbaru termasuk pelapis antimikroba dan kemasan berkemampuan RFID.

Perbandingan Solusi Khusus Industri

| Industri | Produk Umum | Preferensi Bahan | Penghematan Biaya | Fitur Keberlanjutan |

|---|---|---|---|---|

| Otomotif | Panel interior, konsol | Campuran ABS, PC/ABS | 25-35% | Konten daur ulang hingga 40% |

| Farmasi | Kemasan blister, baki | PET, PVC | 15-25% | Alternatif PLA muncul |

| Industri | Kotak pelindung, tempat sampah | HDPE, PP | 30-45% | Desain 100% yang dapat didaur ulang |

| Barang Konsumsi | Rumah peralatan | HIPS, ABS | 20-30% | Konten daur ulang pasca-konsumen |

Solusi Khusus

Aplikasi produk thermoformed berkisar dari kemasan yang aman untuk makanan hingga komponen ruang angkasa. Tabel ini menunjukkan bagaimana pembentukan lembaran plastik beradaptasi dengan beragam kebutuhan, dengan pemilihan material dan optimalisasi desain yang menciptakan keunggulan khusus industri. Perkakas khusus dan kemampuan pembuatan prototipe yang cepat memungkinkan produsen untuk merespons dengan cepat terhadap permintaan pasar.

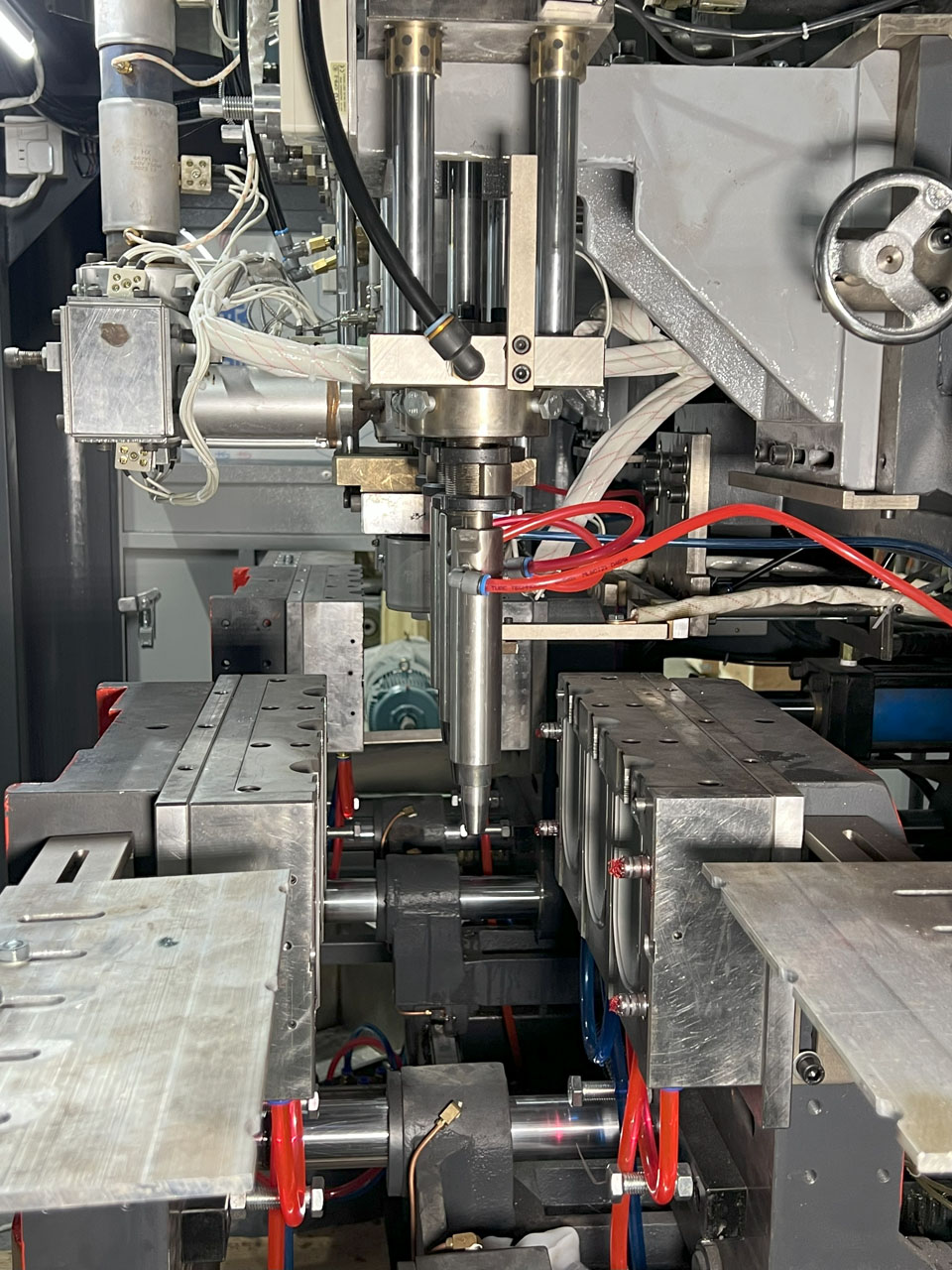

Referensi Gambar Unggulan: Perbandingan berdampingan antara produk lembaran plastik yang dibentuk di berbagai industri (otomotif, medis, industri, barang konsumsi).

Keuntungan dan Tren Masa Depan

"Pembentukan lembaran plastik memberikan penghematan biaya sebesar 30-50% dibandingkan dengan manufaktur tradisional sekaligus memungkinkan produksi yang berkelanjutan melalui efisiensi bahan dan konservasi energi."

Manfaat Biaya dan Efisiensi

Proses thermoforming mengurangi biaya produksi dengan meminimalkan limbah material (biasanya 5-8% berbanding 15-20% untuk pencetakan injeksi) dan membutuhkan perkakas yang lebih murah. Pembentukan lembaran plastik memungkinkan pembuatan prototipe yang cepat dengan waktu tunggu 60-70% lebih pendek daripada metode konvensional, sehingga produsen dapat merespons permintaan pasar dengan cepat.

Efisiensi dan Keberlanjutan Energi

Manufaktur plastik modern melalui pembentukan lembaran mengkonsumsi 30-40% lebih sedikit energi daripada proses alternatif. Industri ini bergeser ke arah bioplastik dan bahan daur ulang, dengan 65% produsen sekarang menawarkan opsi yang berkelanjutan. Mesin-mesin canggih menggabungkan sistem pemulihan energi yang mengurangi konsumsi daya hingga 25%.

Tren Masa Depan dalam Pembentukan Lembaran Plastik

| Tren | Dampak | Tingkat Adopsi | Manfaat Utama | Tantangan Implementasi |

|---|---|---|---|---|

| Manufaktur Cerdas | Peningkatan produktivitas 30-50% | 35% dari produsen | Kontrol kualitas waktu nyata | Investasi awal yang tinggi |

| Material Tingkat Lanjut | Produk korek api 20-30% | 45% aplikasi | Peningkatan keberlanjutan | Rantai pasokan yang terbatas |

| Otomatisasi | Pengurangan tenaga kerja 60-80% | Fasilitas 55% | Kualitas yang konsisten | Pelatihan ulang tenaga kerja |

| Ekonomi Sirkular | Pengurangan limbah 40-60% | 25% perusahaan | Kepatuhan terhadap peraturan | Infrastruktur koleksi |

Masa depan pembentukan lembaran plastik terletak pada pabrik pintar terintegrasi yang menggabungkan peralatan berkemampuan IoT dengan bahan yang berkelanjutan. Dukungan menyeluruh dari penyedia mesin akan sangat penting bagi produsen yang bertransisi ke sistem canggih ini. Seperti yang ditunjukkan pada tabel, adopsi bervariasi berdasarkan teknologi, tetapi arah keseluruhan mengarah pada otomatisasi yang lebih besar dan tanggung jawab terhadap lingkungan.

Kesimpulan

Setelah bertahun-tahun berkecimpung di industri blow molding, saya telah melihat secara langsung bagaimana mesin yang tepat dapat mengubah lini produksi. Ini bukan hanya tentang kecepatan - ini tentang presisi, keberlanjutan, dan pengiriman "naik-atau-mati" keandalan untuk kebutuhan pengemasan Anda.

Dari kosmetik hingga obat-obatan, perbedaan antara produk yang bagus dan yang hebat sering kali bermuara pada proses pembentukannya. Apakah Anda mengoptimalkan biaya, efisiensi bahan, atau fleksibilitas desain, pendekatan yang tepat dapat membuat perbedaan.

Jika Anda sedang menimbang-nimbang pilihan Anda, ingatlah: solusi terbaik bukan hanya tentang hasil hari ini-solusi ini adalah tentang membangun fondasi untuk kesuksesan di masa depan.

PERTANYAAN YANG SERING DIAJUKAN

T1: Apa yang dimaksud dengan pembentukan lembaran plastik?

A1: Pembentukan lembaran plastik adalah proses manufaktur di mana lembaran plastik dipanaskan hingga lentur, kemudian dibentuk di atas cetakan untuk menciptakan produk yang diinginkan. Proses ini mencakup teknik seperti thermoforming, pembentukan vakum, dan pembentukan tekanan.

T2: Apa saja jenis proses pembentukan lembaran plastik?

A2: Jenis utama dari proses pembentukan lembaran plastik adalah thermoforming, pembentukan vakum, dan pembentukan tekanan. Setiap metode bervariasi dalam teknik dan hasil, memenuhi kebutuhan manufaktur yang spesifik.

T3: Bahan apa yang digunakan dalam pembentukan lembaran plastik?

A3: Bahan yang umum digunakan dalam pembentukan lembaran plastik termasuk ABS, polikarbonat bening, PETG, dan akrilik. Setiap bahan memiliki sifat yang berbeda yang memengaruhi kesesuaiannya untuk aplikasi yang berbeda.

T4: Apa manfaat pembentukan lembaran plastik bagi produsen?

A4: Manfaat pembentukan lembaran plastik bagi produsen termasuk efektivitas biaya, keserbagunaan dalam desain, dan kemampuan untuk menghasilkan bentuk yang kompleks secara efisien. Hal ini juga memungkinkan produksi yang cepat dengan limbah yang minimal.

T5: Bagaimana cara kerja proses thermoforming?

A5: Selama proses thermoforming, lembaran plastik dipanaskan hingga lentur, direntangkan di atas cetakan, dan kemudian didinginkan untuk mempertahankan bentuknya. Proses ini umumnya digunakan untuk membuat berbagai macam produk plastik.

T6: Apa perbedaan antara pembentukan vakum dan pembentukan tekanan?

A6: Pembentukan vakum menggunakan tekanan atmosfer untuk menarik lembaran plastik yang dipanaskan pada cetakan, sementara pembentukan tekanan menerapkan tekanan udara tambahan ke lembaran yang dipanaskan, sehingga memungkinkan desain dan detail yang lebih rumit.

T7: Faktor-faktor apa yang harus dipertimbangkan oleh produsen saat menggunakan pembentukan lembaran plastik?

A7: Produsen harus mempertimbangkan biaya material, kecocokan mesin, kecepatan produksi, dan kompleksitas desain ketika memilih proses pembentukan lembaran plastik.

T8: Apa saja aplikasi umum untuk thermoforming?

A8: Aplikasi umum thermoforming termasuk baki kemasan, rumah alat, suku cadang otomotif, dan perangkat medis, sehingga banyak digunakan di berbagai industri.

Tautan Eksternal

- Thermoforming - Wikipedia bahasa Indonesia, ensiklopedia bebas

- Pembentukan Tekanan Plastik | Thermoforming - Plastik Universal

- Plastik Pembentuk Vakum - Plastik Profesional

- Thermoforming: Panduan untuk Manufaktur Plastik - STM Plastics

- Apa itu Thermoforming - Productive Plastics Inc.

- Manufaktur Plastik Thermoforming, Dijelaskan - Lacerta

- Pembentukan Vakum Plastik | Thermoforming - Plastik Universal

- Bahan Lembaran Plastik yang Mudah untuk Thermoform - Curbell Plastics

0 Komentar