Pendahuluan

Dalam dunia kemasan PET presisi tinggi, bahkan penyimpangan 0,1 mm dapat berarti perbedaan antara botol kosmetik yang sempurna dan ribuan dolar kerugian akibat produk yang terbuang. Bagi produsen yang menuntut konsistensi absolut, memilih antara pencetakan tiup satu tahap dan dua tahap bukan hanya masalah teknis—tetapi juga keputusan bisnis yang menentukan keberhasilan atau kegagalan.

Meskipun kedua metode tersebut menghasilkan wadah PET yang tahan lama, pendekatannya sangat berbeda. Metode satu tahap mengintegrasikan injeksi, peregangan, dan peniupan menjadi satu proses yang mulus—sempurna untuk vial farmasi yang membutuhkan akurasi tingkat mikron. Metode dua tahap memisahkan langkah-langkah ini, memprioritaskan kecepatan untuk botol minuman bervolume tinggi. Panduan ini akan membantu Anda memilih teknologi yang tepat sesuai dengan kebutuhan presisi dan produksi Anda.

Dengan pengalaman lebih dari dua dekade dalam inovasi pencetakan tiup, kami telah melihat bagaimana pilihan yang salah berdampak pada segala hal, mulai dari pemborosan material hingga kepatuhan terhadap peraturan. Di bawah ini, kami akan menguraikan perbedaan penting yang sering diabaikan oleh sebagian besar produsen saat menentukan sistem kemasan PET mereka.

Dasar-dasar Teknologi Pencetakan Tiup PET

“Pencetakan tiup PET merupakan terobosan dalam pengemasan presisi tinggi, menawarkan kejernihan, daya tahan, dan kemampuan daur ulang yang tak tertandingi untuk berbagai industri, mulai dari minuman hingga farmasi.”

Pencetakan tiup PET adalah proses manufaktur yang digunakan untuk membuat wadah plastik yang ringan, tahan lama, dan dapat didaur ulang. Proses ini melibatkan pemanasan resin PET (Polietilen Tereftalat), pembentukannya menjadi preform, dan kemudian peniupan ke dalam cetakan untuk menciptakan bentuk akhir. Teknologi ini banyak digunakan karena PET kuat, jernih, dan aman untuk aplikasi makanan dan medis.

Apa itu PET Blow Molding? Definisi dan Prinsip-Prinsip Utama

Pencetakan tiup PET mengubah bahan baku PET menjadi wadah berongga seperti botol dan toples. Proses dimulai dengan melelehkan pelet PET, yang kemudian disuntikkan ke dalam cetakan preform. Preform ini kemudian dipanaskan dan diregangkan menggunakan udara bertekanan tinggi untuk membentuk bentuk wadah akhir. Keuntungan utamanya? Konsistensi. Setiap botol yang dihasilkan seragam, yang merupakan naik-atau-mati untuk merek yang membutuhkan kemasan yang andal.

Sifat Material PET: Kejernihan, Ketahanan, dan Kemampuan Daur Ulang

PET disukai karena transparansinya yang jernih, menjadikannya ideal untuk produk-produk yang mengutamakan visibilitas (misalnya botol minuman). PET juga tahan pecah dan ringan, sehingga mengurangi biaya pengiriman. Selain itu, PET dapat didaur ulang (100%), sejalan dengan tujuan keberlanjutan. Merek yang menggunakan cetakan tiup PET dapat memasarkan kemasan mereka sebagai ramah lingkungan—sebuah keuntungan besar untuk menarik konsumen.

Gambaran Umum Proses Pencetakan Tiup: Satu Tahap vs. Dua Tahap

Pencetakan tiup satu tahap menggabungkan pembuatan preform dan peniupan dalam satu mesin, sangat cocok untuk produksi berkecepatan tinggi wadah yang lebih kecil (seperti botol kosmetik). Pencetakan tiup dua tahap memisahkan langkah-langkah ini, memungkinkan bentuk yang lebih kompleks dan volume yang lebih besar (misalnya, wadah industri). Pilihan tergantung pada kebutuhan produksi: kecepatan (satu tahap) atau fleksibilitas (dua tahap).

Aplikasi Industri: Dari Farmasi hingga Minuman

Pencetakan tiup PET ada di mana-mana. Perusahaan minuman menggunakannya untuk botol air dan soda; perusahaan farmasi mengandalkan ketelitiannya untuk botol pil steril. Bahkan merek kosmetik memanfaatkan kejernihannya untuk kemasan mewah. Keahlian Lekamachine dalam pencetakan tiup satu tahap memastikan industri-industri ini mendapatkan solusi yang sempurna dan efisien.

Perbandingan Kinerja Pencetakan Tiup PET

| Fitur | Panggung Tunggal | Dua Tahap | Terbaik untuk | Spesialisasi Lekamachine |

|---|---|---|---|---|

| Kecepatan | Kapasitas tinggi (hingga 1.500 botol/jam) | Sedang (800-1.200 botol/jam) | Produksi massal | ✓ |

| Presisi | Luar biasa | Bagus. | Farmasi/Kosmetik | ✓ |

| Penghematan Material | 5-10% lebih sedikit limbah | Standar | Operasi yang sensitif terhadap biaya | ✓ |

| Waktu Pengaturan | 30 menit | 1-2 jam | Pergantian cepat | ✓ |

| Penggunaan Energi | 15% lebih rendah | Standar | Keberlanjutan | ✓ |

Bagi bisnis yang memprioritaskan kecepatan dan presisi, pencetakan tiup PET satu tahap adalah pilihan terbaik. Mesin-mesin Lekamachine unggul dalam hal ini, menawarkan desain hemat energi yang memangkas biaya tanpa mengorbankan kualitas. Baik Anda mengemas vitamin atau vodka, memahami dasar-dasar ini memastikan Anda memilih proses yang tepat.

Pencetakan Tiup Satu Tahap: Presisi dan Pengulangan

“Proses pencetakan tiup satu tahap menghasilkan presisi tingkat mikron untuk kemasan PET, menjadikannya ideal untuk industri di mana konsistensi dan kualitas tidak dapat ditawar.”

Pencetakan tiup satu tahap menggabungkan injeksi, peregangan, dan peniupan menjadi satu proses yang mulus, menciptakan wadah PET presisi tinggi dengan konsistensi yang tak tertandingi. Metode ini sangat berharga untuk kemasan kosmetik dan farmasi di mana akurasi dimensi sangat penting.

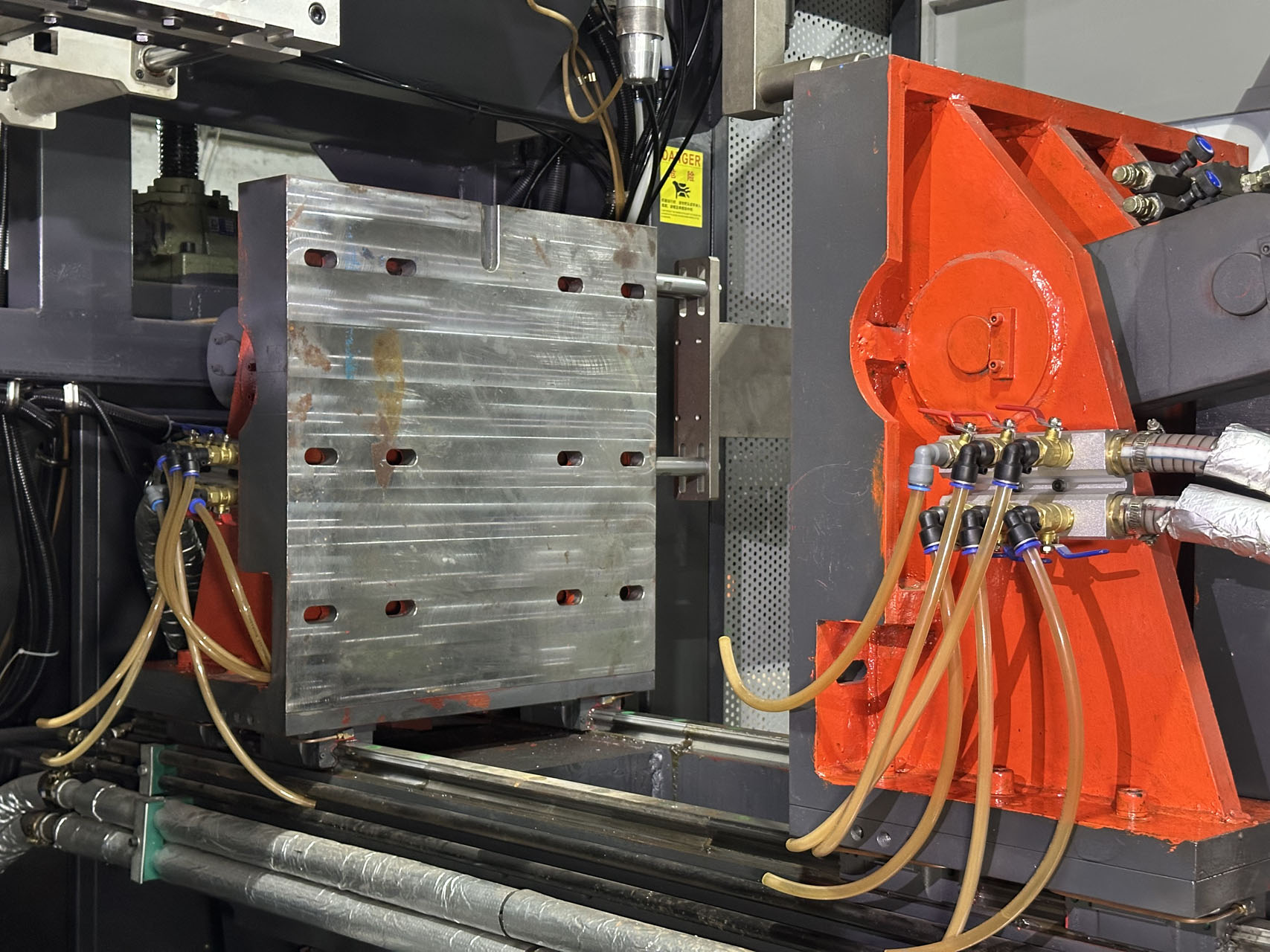

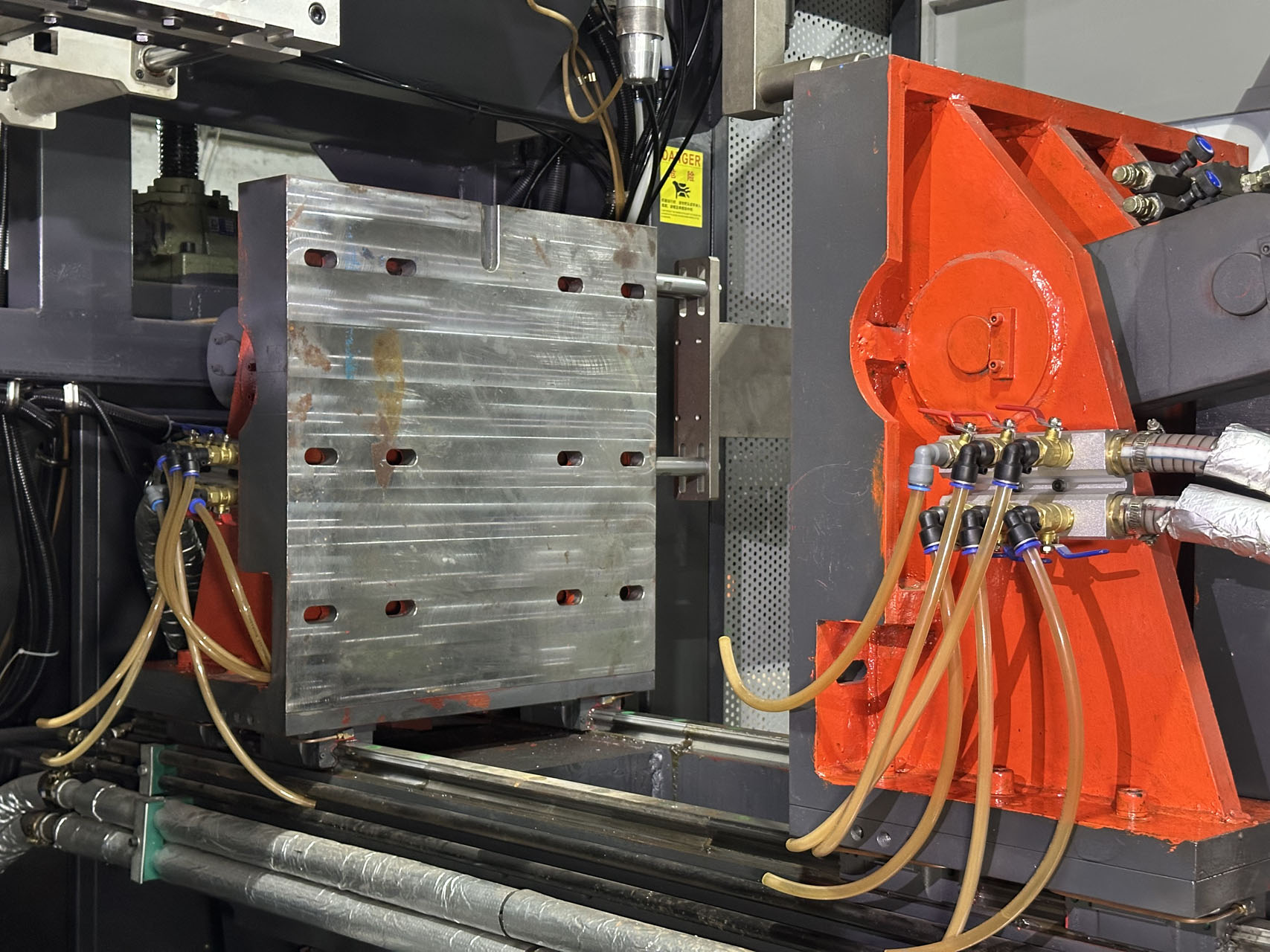

Rincian Proses: Injeksi, Peregangan, dan Peniupan dalam Satu Langkah

Proses satu tahap dimulai dengan peleburan pelet PET dan penyuntikannya ke dalam cetakan preform. Saat masih berada di mesin yang sama, preform dipanaskan, diregangkan secara memanjang, kemudian diperluas secara radial dengan udara bertekanan untuk membentuk bentuk wadah akhir. Pendekatan terintegrasi ini menghilangkan penanganan antar tahap, mengurangi risiko kontaminasi, dan meningkatkan efisiensi.

Manfaat Utama: Akurasi Dimensi dan Konsistensi Cetakan

Pencetakan tiup satu tahap mencapai toleransi dalam ±0,02 mm, yang sangat penting untuk aplikasi farmasi. Sistem Lekamachine mempertahankan kontrol suhu dalam ±0,5°C sepanjang proses, memastikan variasi ketebalan dinding kurang dari 5% – sebuah keunggulan utama dibandingkan metode dua tahap yang biasanya menunjukkan variasi 8-12%.

Aplikasi Ideal: Kemasan Kosmetik dan Farmasi

Industri kosmetik mendapat manfaat dari hasil akhir permukaan yang sempurna yang dimungkinkan dengan pemrosesan satu tahap, sementara perusahaan farmasi mengandalkan kemampuannya untuk mempertahankan kondisi steril. Kecepatan produksi 1.200-1.500 botol/jam membuatnya layak secara ekonomi untuk produksi volume menengah hingga tinggi.

Studi Kasus: Solusi Satu Tahap Lekamachine dalam Praktik

| Metrik | Tantangan Klien | Solusi Lekamachine | Hasil yang Dicapai |

|---|---|---|---|

| Botol Tetes Farmasi | Persyaratan toleransi ±0,03 mm | Mesin satu tahap khusus dengan zona suhu presisi. | Konsistensi 0,025mm, 30% mengurangi limbah material. |

| Stoples Kosmetik Mewah | Hilangkan garis pemisah yang terlihat | Desain cetakan yang dipatenkan dengan saluran pendingin mikro. | Hasil akhir sempurna, tingkat kualitas lulus pertama 99,2%. |

| Wadah Nutrasetika | Produksi yang sesuai dengan standar FDA. | Sistem terintegrasi yang siap untuk ruang bersih. | Tidak ada kejadian kontaminasi dalam 18 bulan terakhir. |

Bagi para produsen yang mempertimbangkan antara pencetakan tiup satu tahap dan dua tahap, keputusan seringkali bermuara pada persyaratan presisi versus volume produksi. Keahlian Lekamachine dalam teknologi satu tahap memberikan solusi ideal ketika akurasi dan pengulangan tingkat mikron sangat penting.

Pencetakan Tiup Dua Tahap: Skalabilitas dan Efisiensi

“Pencetakan tiup dua tahap menawarkan efisiensi produksi yang tak tertandingi untuk kemasan PET bervolume tinggi, menghasilkan waktu siklus yang lebih cepat dan biaya per unit yang lebih rendah.”

Pencetakan tiup dua tahap memisahkan proses pencetakan preform dan peniupan, menciptakan alur kerja yang optimal untuk produksi massal. Metode ini sangat berharga bagi produsen makanan, minuman, dan wadah industri yang memprioritaskan kapasitas produksi dan efektivitas biaya.

Rincian Proses: Pencetakan dan Peniupan Preform Dipisahkan

Proses dua tahap dimulai dengan pelet PET yang dicetak injeksi menjadi preform, yang kemudian didinginkan dan disimpan. Dalam operasi terpisah, preform ini dipanaskan kembali dan ditiup menjadi bentuk wadah akhir. Pendekatan terpisah ini memungkinkan optimasi khusus pada setiap tahap dan penjadwalan produksi yang fleksibel.

Manfaat Utama: Waktu Siklus Lebih Cepat dan Biaya Per Unit Lebih Rendah

Pencetakan tiup dua tahap mencapai kecepatan produksi 2.000-3.000 botol/jam, sekitar 30-40% lebih cepat daripada sistem satu tahap. Sistem dua tahap yang disesuaikan dari Lekamachine dapat mengurangi konsumsi energi hingga 20% dibandingkan dengan rata-rata industri, sambil mempertahankan konsistensi ketebalan dinding dalam variasi 7%.

Aplikasi Ideal: Wadah Makanan, Minuman, dan Industri

Industri minuman khususnya mendapat manfaat dari pemrosesan dua tahap untuk botol air dan soda, sementara produsen makanan menghargai efisiensinya untuk wadah bumbu dan minyak. Aplikasi industri memanfaatkan kemampuan metode ini untuk menghasilkan wadah besar (hingga 20L) dengan kualitas yang konsisten.

Studi Kasus: Produksi Volume Tinggi dengan Sistem Dua Tahap Lekamachine

| Klien | Tantangan | Solusi | Hasil |

|---|---|---|---|

| Pengemas Minuman | Tingkatkan produksi menjadi 2 juta botol/hari | Sistem 48 rongga khusus dengan kontrol kualitas terintegrasi | 2,4 juta botol/hari, pengurangan energi 15% |

| Kemasan Makanan | Kurangi berat kontainer sebesar 10% | Sistem kontrol parison presisi | Penghematan material 12%, kekuatan pecah tetap terjaga. |

| Wadah Kimia | Produksi wadah 10L dengan variasi berat <5% | Mesin dua tahap tugas berat dengan kontrol servo | Variasi 3.8%, pergantian lebih cepat 20% |

Saat membandingkan pencetakan tiup satu tahap vs dua tahap, produsen harus mempertimbangkan persyaratan volume produksi. Teknologi dua tahap Lekamachine memberikan solusi ideal ketika memaksimalkan output dan meminimalkan biaya per unit menjadi tujuan utama.

Perbandingan Pencetakan Tiup Satu Tahap dan Dua Tahap

“Memilih antara pencetakan tiup PET satu tahap dan dua tahap bergantung pada prioritas produksi Anda: presisi versus volume.”

Pencetakan tiup PET menawarkan dua pendekatan berbeda bagi produsen untuk menciptakan wadah berkualitas tinggi. Metode satu tahap unggul dalam hal presisi, sementara metode dua tahap unggul dalam produksi volume tinggi. Memahami perbedaan ini membantu bisnis memilih teknologi yang optimal.

Ketepatan vs. Kecepatan: Pertimbangan Utama

Pencetakan tiup satu tahap mencapai toleransi ±0,02 mm, ideal untuk aplikasi farmasi. Sistem dua tahap beroperasi 30-40% lebih cepat, menghasilkan 2.000-3.000 botol/jam. Mesin satu tahap Lekamachine mempertahankan suhu dalam ±0,5°C, sementara sistem dua tahap mereka memiliki fitur penggantian perkakas cepat untuk produksi yang fleksibel.

Analisis Biaya: Investasi Awal vs. Penghematan Jangka Panjang

| Faktor | Panggung Tunggal | Dua Tahap |

|---|---|---|

| Biaya Awal | Lebih tinggi (20-30%) | Lebih rendah |

| Biaya Per Unit | Lebih tinggi | Bawah (15-25%) |

| Penggunaan Energi | Standar | Penghematan 20% |

| Periode ROI | Lebih lama (18-24 bulan) | Lebih pendek (12-15 bulan) |

Efisiensi Material dan Pengurangan Limbah

Pemrosesan satu tahap mengurangi limbah material sebesar 5-10% melalui kontrol suhu terintegrasi. Sistem dua tahap mengimbanginya dengan keuntungan pembelian material dalam jumlah besar. Layanan konsultasi Lekamachine membantu klien mengoptimalkan penggunaan material untuk kedua metode tersebut.

Panduan Pengambilan Keputusan: Metode Mana yang Sesuai dengan Kebutuhan Anda?

Pilih metode satu tahap untuk: botol farmasi, wadah kosmetik, atau aplikasi yang membutuhkan presisi tingkat FDA. Pilih metode dua tahap saat memproduksi: botol minuman, wadah makanan, atau kemasan industri dalam skala besar. Para insinyur Lekamachine dapat menganalisis kebutuhan spesifik Anda untuk merekomendasikan solusi pencetakan tiup PET yang ideal.

Tren dan Inovasi Masa Depan dalam Pencetakan Tiup PET

“Masa depan pencetakan tiup PET terletak pada material berkelanjutan, otomatisasi cerdas, dan solusi khusus yang memenuhi tuntutan industri yang terus berkembang.”

Teknologi pencetakan tiup PET memasuki era inovasi yang menarik, dengan teknologi baru yang mengubah cara kita menciptakan solusi pengemasan. Kemajuan ini menjanjikan produksi yang lebih berkelanjutan, efisien, dan mudah beradaptasi dengan beragam kebutuhan pasar.

Keberlanjutan: PET yang Dapat Didaur Ulang dan Mesin Hemat Energi

Industri ini beralih ke material PET yang dapat didaur ulang 100% dan sistem daur ulang tertutup. Mesin terbaru Lekamachine mengurangi konsumsi energi sebesar 25% dibandingkan model sebelumnya, sambil mempertahankan kecepatan produksi 1.500-2.000 botol/jam. Senyawa PET berbasis bio baru bermunculan, menawarkan kejernihan dan daya tahan yang sama dengan jejak karbon yang lebih kecil.

Otomasi dan Integrasi Industri 4.0

| Inovasi | Implementasi Saat Ini | Pengembangan Masa Depan | Pendekatan Lekamachine |

|---|---|---|---|

| Konektivitas IoT | Pemantauan mesin dasar | Pemeliharaan prediktif | Program percontohan pada tahun 2024 |

| Kontrol Kualitas berbasis AI | Sistem inspeksi visual | Penyesuaian waktu nyata | Sedang dalam pengembangan |

| Optimalisasi Energi | Penggerak kecepatan variabel | Integrasi jaringan cerdas | Paten sedang diproses. |

Kustomisasi dan Desain Cetakan Tingkat Lanjut

Teknologi cetakan generasi berikutnya memungkinkan fleksibilitas desain yang belum pernah terjadi sebelumnya. Tim R&D Lekamachine mempelopori permukaan bertekstur mikro untuk meningkatkan daya cengkeram dan fitur pelabelan terintegrasi yang menghilangkan proses sekunder. Inovasi ini mengurangi penggunaan material hingga 8-12% sekaligus menciptakan estetika kemasan yang khas.

Visi Lekamachine untuk Masa Depan Pencetakan Tiup

Kami membayangkan masa depan di mana mesin cetak tiup PET dapat mengoptimalkan diri sendiri, menghasilkan energi positif, dan mampu melakukan pergantian produk secara instan. Peta jalan kami mencakup pengembangan sistem hibrida yang menggabungkan presisi proses satu tahap dengan efisiensi proses dua tahap, menawarkan yang terbaik dari kedua dunia kepada para produsen.

Kesimpulan

Setelah bertahun-tahun di industri blow molding, saya menyaksikan bagaimana teknologi kemasan PET yang tepat dapat menentukan sukses atau gagalnya lini produksi. Baik Anda memprioritaskan presisi tingkat mikron untuk produk farmasi atau output kecepatan tinggi untuk minuman, pilihan antara blow molding satu tahap dan dua tahap bukan hanya teknis—melainkan strategis.

Kuncinya adalah menyesuaikan mesin dengan kebutuhan produk Anda. Single-stage unggul untuk botol kosmetik tanpa cacat dan vial steril, sementara two-stage menjadi **pengubah permainan** untuk wadah produksi massal. Keduanya menawarkan daya tahan dan kejernihan, tetapi keunggulannya melayani kebutuhan yang berbeda.

Berinvestasi dalam sistem yang tepat tidak hanya mengoptimalkan produksi—tetapi juga mempersiapkan kemasan Anda untuk masa depan. Jika Anda mempertimbangkan presisi versus volume, ingat: pilihan terbaik adalah yang selaras dengan standar merek dan tujuan pertumbuhan Anda.

PERTANYAAN YANG SERING DIAJUKAN

Q1: Apa itu PET blow molding?

A1: PET blow molding adalah proses manufaktur yang menciptakan objek berongga seperti botol dan wadah dari Polyethylene Terephthalate (PET). Teknik ini memungkinkan produksi solusi kemasan yang ringan dan tahan lama secara efisien.

Q2: Bagaimana cara kerja pencetakan tiup PET?

A2: Proses PET blow molding dimulai dengan tabung plastik performa yang dipanaskan kemudian digelembungkan dengan udara bertekanan tinggi untuk mengambil bentuk cetakan. Ini memungkinkan pembentukan berbagai bentuk dan ukuran wadah.

Q3: Apa saja keunggulan pencetakan tiup satu tahap untuk PET?

A3: Blow molding satu tahap menggabungkan proses pembentukan performa dan peniupan botol dalam satu mesin. Metode ini menawarkan keunggulan seperti kecepatan produksi lebih tinggi, biaya lebih rendah, dan akurasi dimensi yang lebih baik.

Q4: Apa perbedaan antara pencetakan tiup PET satu tahap dan dua tahap?

A4: Dalam blow molding satu tahap, performa dibentuk dan ditiup menjadi botol dalam siklus yang sama, sedangkan dalam blow molding dua tahap, performa dibuat dalam satu proses kemudian ditiup menjadi botol dalam proses terpisah. Two-stage umumnya lebih serbaguna tetapi dapat lebih lambat.

Q5: Apa saja aplikasi botol PET yang diproduksi dengan metode blow molding?

A5: Botol PET yang diproduksi melalui blow molding banyak digunakan untuk mengemas minuman seperti air, jus, dan minuman ringan, serta berbagai produk rumah tangga dan perawatan diri karena sifatnya yang ringan dan tahan lama.

Q6: Faktor apa saja yang memengaruhi akurasi dimensi dalam pencetakan tiup PET?

A6: Akurasi dimensi dalam PET blow molding dipengaruhi faktor seperti desain performa, suhu cetakan, tekanan udara selama peniupan, dan tingkat pendinginan. Pengendalian yang tepat atas elemen-elemen ini penting untuk mencapai dimensi botol yang presisi.

Q7: Apa dampak lingkungan dari proses pencetakan tiup PET?

A7: PET blow molding dapat memiliki dampak lingkungan signifikan akibat penggunaan plastik. Namun, kemajuan dalam mendaur ulang PET dan memproduksi botol dari bahan daur ulang (rPET) membantu mengurangi limbah dan meningkatkan keberlanjutan.

Q8: Standar keselamatan apa yang berlaku untuk pembuatan botol PET?

A8: Pembuatan botol PET tunduk pada berbagai standar keamanan dan kualitas, termasuk regulasi FDA untuk bahan kontak pangan, memastikan botol aman untuk mengemas produk konsumsi.

Tautan Eksternal

- Apa Itu PET Blow Molding?

- Panduan Lengkap Mesin PET Blow Molding

- Proses Blow Molding Botol PET Satu Tahap vs Dua Tahap

- Penjelasan Blow Molding – Cara Pembuatan Botol dan Wadah PET

- Solusi Mesin Peniupan Efisien untuk Botol – Sidel

- Panduan Ahli PET Bottle Blow Molding

- Tinjauan Sistem Produksi Botol PET

- Solusi Kemasan – FlexBlow

0 Komentar