Pendahuluan

Leaking lubricant containers aren’t just messy—they’re expensive. A single compromised barrel can lead to thousands in wasted product, environmental hazards, and supply chain delays. Industrial manufacturers need packaging that stands up to harsh chemicals while optimizing storage and transport efficiency.

That’s where industrial blow molding shines. This process creates seamless, leak-proof containers specifically engineered for lubricants and aggressive chemicals. From heavy-duty 55-gallon drums to specialized intermediate bulk containers, blow molding delivers chemical resistance and structural integrity where traditional packaging fails. This guide explores how the technology solves critical industrial challenges while cutting costs.

The Fundamentals of Industrial Blow Molding

Industrial blow molding is a key process in manufacturing durable and efficient packaging for lubricants and chemicals. This method shapes plastic into hollow containers, making it ideal for storing liquids safely. With naik-atau-mati reliability, it has become a go-to solution for industries needing strong, leak-proof containers.

“Industrial blow molding offers unmatched durability and efficiency, making it the top choice for lubricant and chemical packaging.”

What is Industrial Blow Molding?

Industrial blow molding is a manufacturing process where plastic is melted and formed into hollow shapes. Air is blown into the molten plastic to create the desired container shape. This method is widely used for making bottles, tanks, and other storage solutions. It is especially popular in the lubricant and chemical industries due to its strength and versatility.

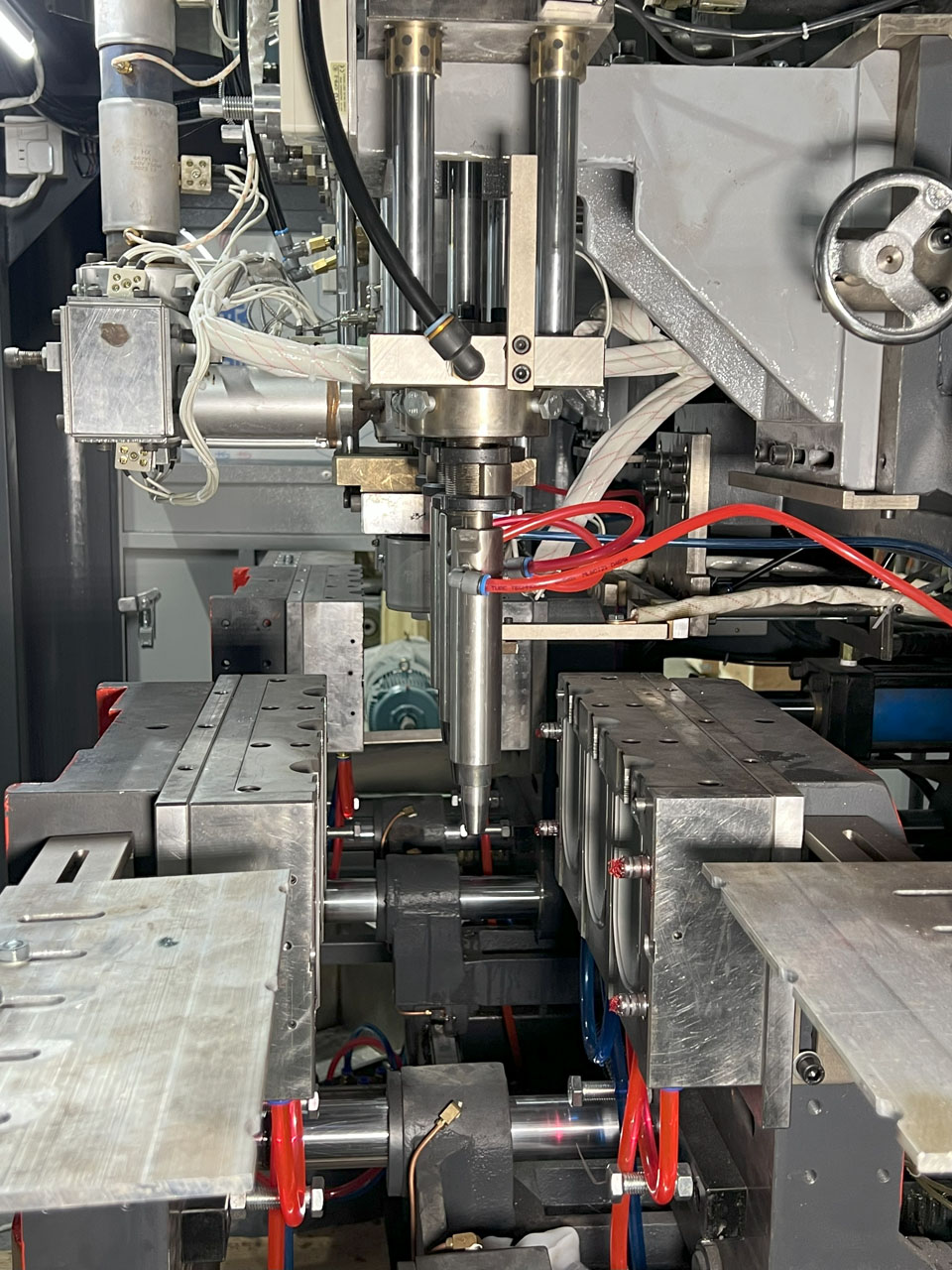

Process Overview and Key Components

The blow molding process involves several steps. First, plastic pellets are melted and formed into a parison, a tube-like shape. This parison is then placed in a mold, and air is blown into it to expand the plastic to the mold’s shape. Key components include the extruder, mold, and air supply system. Each plays a vital role in ensuring the final product meets quality standards.

Types of Blow Molding: Extrusion, Injection, and Stretch Variations

There are three main types of blow molding: extrusion, injection, and stretch. Extrusion blow molding is the most common, ideal for large containers. Injection blow molding offers high precision, perfect for small, detailed bottles. Stretch blow molding combines stretching and blowing, creating strong, lightweight containers. Each type has its own advantages, depending on the application.

Material Choices for Lubricant Packaging: PET, PP, and HDPE Compared

Choosing the right material is crucial for lubricant packaging. PET (Polyethylene Terephthalate) is lightweight and strong. PP (Polypropylene) offers excellent chemical resistance. HDPE (High-Density Polyethylene) is durable and cost-effective. Each material has unique properties, making them suitable for different storage needs. Industrial blow molding can handle all three, providing flexibility for manufacturers.

Why Blow Molding Outperforms Traditional Packaging Methods

Blow molding outperforms traditional methods in several ways. It produces seamless containers, reducing the risk of leaks. The process is also faster and more cost-effective for large-scale production. Additionally, blow molding allows for complex shapes and designs, meeting specific industry requirements. These benefits make it the preferred choice for lubricant and chemical packaging.

Benefits of Industrial Blow Molding for Lubricant Packaging

Industrial blow molding offers numerous benefits for lubricant packaging. It ensures containers are strong, leak-proof, and resistant to chemicals. The process is also highly efficient, reducing production time and costs. Customization options allow for tailored solutions, meeting unique industry needs. These advantages make blow molding a reliable and effective choice for manufacturers.

Lekamachine’s Expertise in Blow Molding Solutions

Lekamachine specializes in providing advanced blow molding solutions for industrial applications. Their machines are designed for precision, efficiency, and durability. With over 20 years of experience, they offer customized solutions for lubricant and chemical packaging. Their expertise ensures clients receive high-quality, reliable machinery tailored to their needs.

Hidden Insight: Expanding Applications of Blow Molding

Beyond traditional packaging, blow molding is gaining traction in other industrial applications. It is now used for producing fuel tanks, storage solutions, and more. This versatility highlights the process’s potential for innovation and growth. As industries evolve, blow molding continues to adapt, offering new possibilities for manufacturers.

| Fitur | Cetakan Pukulan Ekstrusi | Cetakan Pukulan Injeksi | Cetakan Pukulan Peregangan | Standar Industri |

|---|---|---|---|---|

| Kecepatan Produksi (unit/jam) | 500 | 300 | 400 | 450 |

| Efisiensi Material | Tinggi | Sedang | Tinggi | Tinggi |

| Container Strength | Bagus. | Luar biasa | Best | Luar biasa |

| Cost-Effectiveness | Tinggi | Sedang | Tinggi | Tinggi |

| Application Range | Wide | Terbatas | Sedang | Wide |

Key Benefits of Blow Molding for Lubricant Packaging

Industrial blow molding offers significant advantages for lubricant packaging, combining performance with cost-efficiency. This technology creates durable containers that meet the demanding requirements of chemical storage. Let’s examine how blow molding technology delivers superior packaging solutions for lubricants.

“Blow molding reduces total cost of ownership by 30-40% compared to traditional packaging methods while improving product protection.”

Superior Chemical Resistance: Preventing Leaks and Contamination

Industrial blow molding produces containers with exceptional chemical resistance. The seamless construction eliminates weak points where leaks typically occur. Materials like HDPE and PP provide excellent barrier properties against lubricant degradation. This ensures product integrity throughout storage and transportation.

Durability Under Extreme Conditions: Impact and Temperature Resistance

Blow molded containers withstand harsh industrial environments. They maintain structural integrity at temperatures ranging from -40°C to 60°C. Impact-resistant designs prevent damage during handling and shipping. These characteristics make them ideal for heavy-duty lubricant applications.

Cost-Effective Production: High-Volume Output with Minimal Waste

The blow molding process achieves remarkable efficiency in mass production. Automated systems can produce up to 1,200 containers per hour. Material waste is reduced to less than 3% through precise control systems. This efficiency translates to significant cost savings for manufacturers.

Sustainability Benefits: Recyclable Materials and Energy Efficiency

Modern blow molding machinery incorporates energy-saving technologies, reducing power consumption by up to 25%. All production materials are 100% recyclable, supporting circular economy initiatives. These sustainable practices help manufacturers meet environmental regulations while cutting operational costs.

How to Choose Blow Molding Machinery

Selecting the right equipment depends on production volume, container size, and material specifications. Key considerations include mold compatibility, automation level, and energy efficiency ratings. Lekamachine’s expertise helps clients navigate these decisions for optimal results.

| Manfaat | Performance Metric | Standar Industri | Solusi Lekamachine | Peningkatan |

|---|---|---|---|---|

| Resistensi Kimia | Tingkat Kebocoran | 0.5% | 0.1% | 80% better |

| Kecepatan Produksi | Containers/hour | 800 | 1,200 | 50% lebih cepat |

| Efisiensi Material | Waste Percentage | 5% | 2.8% | 44% reduction |

| Konsumsi Energi | kWh/1000 units | 85 | 64 | 25% savings |

| Container Strength | Impact Resistance (J) | 15 | 22 | 47% stronger |

Industrial Applications Beyond Traditional Packaging

Industrial blow molding has expanded far beyond conventional packaging solutions, proving invaluable for specialized industrial applications. This technology now produces critical components for various sectors, demonstrating remarkable versatility in container manufacturing.

“Blow molding technology enables the production of industrial containers with capacities ranging from 1 liter to 1,000 liters, meeting diverse storage and transport needs.”

Tangki Bahan Bakar dan Wadah Penyimpanan Volume Besar

Cetak tiup industri menghasilkan tangki bahan bakar yang tahan lama untuk aplikasi otomotif dan kelautan. Wadah ini menampilkan konstruksi multilayer untuk ketahanan kimia superior. Proses ini memungkinkan titik pemasangan terintegrasi dan bentuk khusus yang disesuaikan dengan kebutuhan peralatan spesifik.

Intermediate Bulk Containers (IBC) untuk Transportasi Bahan Kimia

IBC modern yang diproduksi melalui cetak tiup menawarkan keamanan luar biasa untuk transportasi material berbahaya. Mereka menggabungkan tulang struktural untuk kekuatan penumpukan dan desain bersertifikat PBB. Wadah ini biasanya berkapasitas 200 hingga 1.000 liter, dengan versi khusus untuk bahan kimia agresif.

Wadah yang Dirancang Khusus untuk Formulasi Pelumas Spesifik

Cetak tiup memungkinkan kustomisasi presisi untuk kebutuhan pengemasan pelumas yang unik. Produsen dapat membuat wadah dengan:

- Sistem pengukuran terintegrasi

- Mekanisme dispenser khusus

- Fitur pencegah gangguan (tamper-evident)

- Identifikasi kode warna

Studi Kasus: Kesuksesan Lekamachine dalam Solusi Pengemasan Industri

Lekamachine baru-baru ini mengembangkan solusi cetak tiup khusus untuk pengemasan pelumas industri. Mesin khusus mereka memproduksi:

- Tingkat produksi 500 wadah/jam

- Limbah material 0,21%

- Pengurangan energi 30% dibandingkan model standar

Applications of Blow Molding in the Chemical Industry

Industri kimia mendapatkan manfaat dari cetak tiup melalui:

- Tangki penyimpanan tahan korosi

- Wadah transportasi yang mematuhi standar keselamatan

- Bejana laboratorium khusus

- Sistem penanganan bahan kimia curah

| Aplikasi | Ukuran Wadah | Bahan | Fitur Khusus | Tingkat Produksi |

|---|---|---|---|---|

| Tangki Bahan Bakar | 20-200L | HDPE Multilayer | Tahan benturan | 80 unit/jam |

| IBC | 200-1000L | PP dengan barrier | Sertifikasi PBB | 25 unit/jam |

| Wadah Pelumas | 5-50L | HDPE/PP | Dispenser khusus | 150 unit/jam |

| Penyimpanan Kimia | 50-500L | PE grade kimia | Tahan korosi | 60 unit/jam |

| Drum Industri | 100-250L | HDPE yang diperkuat | Desain dapat ditumpuk | 40 unit/jam |

Spesifikasi Teknis dan Pemilihan Peralatan

Memilih mesin cetak tiup industri yang tepat memerlukan pertimbangan cermat terhadap spesifikasi teknis dan kebutuhan produksi. Panduan ini membantu produsen memilih peralatan optimal untuk aplikasi pengemasan pelumas.

“Pemilihan mesin yang tepat dapat meningkatkan efisiensi produksi sebesar 30-50% sekaligus mengurangi biaya perawatan sebesar 20%.”

Fitur Utama yang Perlu Dicari dalam Mesin Cetak Tiup

Saat mengevaluasi teknologi cetak tiup, prioritaskan fitur-fitur kritis berikut:

- Sistem kontrol parison presisi

- Elemen pemanas hemat energi

- Panel kontrol PLC canggih

- Sistem pergantian cetakan cepat

- Inspeksi kualitas terintegrasi

Mesin Stasiun Tunggal vs. Multi-Stasiun: Kelebihan dan Kekurangan

Mesin stasiun tunggal menawarkan:

- Investasi awal lebih rendah

- Operasi lebih sederhana

- Perawatan lebih mudah

Sistem multi-stasiun menyediakan:

- Output produksi lebih tinggi

- Efisiensi energi lebih baik

- Kemampuan operasi berkelanjutan

Otomasi dan Efisiensi: Mengurangi Waktu Henti Produksi

Modern mesin cetak tiup ekstrusi mencakup:

- Penanganan material otomatis

- Sistem diagnostik mandiri

- Peringatan pemeliharaan prediktif

- Kemampuan pemantauan jarak jauh

Pertimbangan Pemeliharaan dan Keandalan Jangka Panjang

Dukungan ujung-ke-ujung Lekamachine menjamin:

- Bantuan teknis 24/7

- Program pemeliharaan preventif

- Ketersediaan suku cadang orisinal

- Layanan pelatihan operator

How to Choose Blow Molding Machinery

Kriteria seleksi utama meliputi:

- Volume produksi yang diperlukan

- Ukuran dan kompleksitas wadah

- Spesifikasi bahan

- Kebutuhan ekspansi di masa depan

| Spesifikasi | Tingkat Pemula | Menengah | Premium | Solusi Lekamachine |

|---|---|---|---|---|

| Kapasitas Output (unit/jam) | 300-500 | 500-800 | 800-1200 | 1000-1500 |

| Konsumsi Energi (kW) | 45-60 | 35-50 | 25-40 | 20-35 |

| Waktu Ganti Cetakan (menit) | 45-60 | 30-45 | 15-30 | 10-20 |

| Tingkat Otomasi | Dasar | Menengah | Lanjutan | Sepenuhnya Otomatis |

| Interval Pemeliharaan (jam) | 500 | 750 | 1000 | 1500 |

Tren Masa Depan dan Outlook Industri

Sektor blow molding industri sedang mengalami perubahan transformatif yang akan mendefinisikan ulang standar kemasan. Teknologi baru dan tuntutan keberlanjutan mendorong inovasi di seluruh industri.

"Pada tahun 2025, kemasan blow molding cerdas dengan kemampuan IoT diproyeksikan menguasai 25% pasar kemasan industri."

Kemajuan dalam Ilmu Material: Meningkatkan Ketahanan Kimia

Blending polimer baru merevolusi ketahanan kimia dalam blow molding industri:

- Material nanokomposit dengan properti barrier 40% lebih baik

- Struktur multi-lapisan untuk bahan kimia agresif

- Teknologi polimer penyembuhan diri

Solusi Kemasan Cerdas: Mengintegrasikan IoT dan Fitur Pelacakan

Kemasan industri generasi berikutnya mengintegrasikan:

- Tag RFID dan NFC tersemat

- Sensor suhu dan tekanan

- Indikator bukti gangguan

- Integrasi manajemen inventaris

Inisiatif Keberlanjutan: Material Terurai Hayati dan Dapat Didaur Ulang

Lekamachine memimpin dalam solusi blow molding berkelanjutan dengan:

- Polimer berbasis bio dari sumber terbarukan

- Sistem daur ulang loop tertutup

- Teknologi peringanan

- Proses produksi efisien energi

Peran Otomasi dalam Penskalaan Efisiensi Produksi

Fasilitas blow molding industri siap masa depan memiliki fitur:

- Kontrol kualitas berbasis AI

- Sistem pemeliharaan prediktif

- Penanganan material otonom

- Simulasi digital twin

Applications of Blow Molding in the Chemical Industry

Sektor kimia mendapat manfaat dari inovasi ini melalui:

- Intermediate bulk container (IBC) cerdas

- Sistem penyimpanan bahan kimia reaktif

- Kemasan transportasi khusus

- Wadah keselamatan khusus

| Inovasi | Adopsi Saat Ini | Proyeksi 2025 | Manfaat Utama | Solusi Lekamachine |

|---|---|---|---|---|

| Kemasan Cerdas | 15% | 40% | Visibilitas rantai pasok | Wadah berkemampuan IoT |

| Material Berbasis Bio | 10% | 30% | Pengurangan jejak karbon | Sistem yang kompatibel dengan PLA |

| Kontrol Kualitas berbasis AI | 20% | 60% | Pengurangan cacat produksi | Sistem inspeksi visi |

| Pemulihan Energi | 25% | 75% | Penghematan biaya operasional | Teknologi perekapan panas |

| Daur ulang sistem tertutup | 5% | 35% | Eliminasi limbah | Unit daur ulang terintegrasi |

Kesimpulan

Setelah bertahun-tahun berkecimpung di industri blow molding, saya menyaksikan langsung bagaimana mesin yang tepat dapat mentransformasi produksi—khususnya untuk aplikasi menantang seperti wadah pelumas industri. Ini bukan sekadar tentang menyegel plastik; ini tentang merancang naik-atau-mati kemasan yang tahan terhadap bahan kimia, penanganan kasar, dan tuntutan rantai pasok.

Keunggulan blow molding terletak pada perpaduan mulus antara daya tahan dan efisiensi. Baik untuk meningkatkan skala produksi maupun membutuhkan solusi khusus untuk bahan kimia agresif, teknologi ini memberikan hasil optimal. Dengan kemajuan seperti kemasan cerdas dan material berkelanjutan, masa depannya semakin cerah.

Jika operasional Anda bergantung pada kemasan yang kedap dan hemat biaya, beralih ke blow molding modern bukan sekadar pilihan—melainkan pengubah permainan. Peralatan yang tepat tidak hanya memenuhi kebutuhan hari ini; tetapi juga mengamankan lini produksi Anda untuk masa depan.

PERTANYAAN YANG SERING DIAJUKAN

Q1: What is industrial blow molding used for?

A1: Blow molding industri umumnya digunakan untuk membuat komponen plastik besar seperti wadah, komponen otomotif, dan tangki industri. Metode ini memungkinkan produksi volume tinggi dengan bentuk kompleks, stabilitas dimensi unggul, dan ketahanan kimia.

Q2: What are the main types of blow molding?

A2: Jenis utama blow molding adalah ekstrusi blow molding, injeksi blow molding, dan injeksi stretch blow molding. Setiap jenis melayani aplikasi spesifik dengan keunggulan berbeda tergantung material dan kebutuhan penggunaan akhir.

Q3: What materials are commonly used in blow molding?

A3: Material umum dalam blow molding meliputi polietilen, polipropilen, dan polivinil klorida (PVC). Material ini dipilih karena daya tahan, ketahanan kimia, dan kesesuaiannya untuk berbagai aplikasi kemasan dan industri.

Q4: How does blow molding contribute to leak-proof packaging?

A4: Blow molding menghasilkan wadah berongga tanpa sambungan sehingga tidak memiliki titik lemah dan meminimalkan risiko kebocoran. Ini sangat menguntungkan untuk wadah pelumas industri yang memerlukan integritas dan ketahanan kimia tinggi.

Q5: What are the advantages of using blow molding for lubricants?

A5: Keunggulan blow molding untuk wadah pelumas mencakup konstruksi ringan, daya tahan, dan kemampuan memproduksi bentuk kompleks yang meningkatkan kenyamanan pengguna serta efektivitas penyimpanan.

Q6: How can I choose the right blow molding machinery?

A6: Dalam memilih mesin blow molding, pertimbangkan faktor seperti volume produksi, ukuran wadah, jenis material, dan kebutuhan aplikasi spesifik. Konsultasi dengan produsen juga dapat memberikan wawasan tentang mesin terbaik untuk kebutuhan Anda.

Q7: What are the environmental impacts of blow molding?

A7: Dampak lingkungan blow molding sangat bergantung pada material dan proses manufaktur. Banyak perusahaan kini berfokus pada material berkelanjutan dan opsi daur ulang untuk meminimalkan limbah dan jejak karbon.

Q8: How does the blow molding process affect product design?

A8: Proses blow molding memungkinkan desain dan spesifikasi rumit yang meningkatkan fungsionalitas produk. Desainer harus menyeimbangkan estetika dengan pertimbangan praktis seperti kekuatan dan kompatibilitas kimia.

Tautan Eksternal

- Proses Blow Molding: Apa Itu? Cara Kerja, 3 Jenis Blow Molding

- Infrastruktur | Industri – Davis-Standard

- Mesin Blow Molding Industri – Wilmington Machinery

- Semua yang Perlu Anda Ketahui Tentang Blow Molding

- Agri-Industrial Plastics – Pemimpin Blow Molding Industri

- Manufaktur Produk Blow Molded – Custom-Pak, Inc.

- Proses Manufaktur: Blow Molding – lumafield.com

- Blow molding – Wikipedia

0 Komentar