Pendahuluan

Mold design flaws can derail entire production runs—costing thousands in wasted materials, delayed launches, and compromised product integrity. Whether it’s a cosmetic jar that cracks under stress or a pharmaceutical vial failing sterility tests, the margin for error in custom mold design is razor-thin.

At Lekamachine, we’ve seen how collaborative mold engineering bridges this gap. By aligning client vision with technical precision early—using AI-driven prototyping and CAD-ready workflows—teams can slash revision cycles by 60% while achieving FDA-grade tolerances. This guide breaks down how to engineer molds that marry innovation with manufacturability.

The Strategic Value of Custom Mold Design in Plastic Packaging

Custom mold design is the backbone of precision and efficiency in plastic packaging, enabling brands to stand out while meeting stringent industry standards.

In the competitive world of plastic packaging, custom mold design isn’t just an option—it’s a necessity. Unlike standard molds, which force compromises in design and functionality, custom solutions are engineered to fit exact specifications. This precision translates to fewer defects, faster production cycles, and ultimately, cost savings. Industries like pharmaceuticals and cosmetics rely on these tailored molds to ensure product safety and aesthetic consistency.

Why do custom molds outperform generic ones? The answer lies in their adaptability. For example, a pharmaceutical company might need ultra-precise cavities for sterile vials, while a cosmetics brand demands intricate textures for luxury packaging. Off-the-shelf molds can’t deliver this level of detail. With precision mold design, every curve, thickness, and seal is optimized for performance.

Industries Benefiting from Custom Mold Engineering

| Industri | Persyaratan Utama | Custom Solution | Hasil | Cost of Poor Design |

|---|---|---|---|---|

| Obat-obatan | Sterility, consistency | FDA-compliant molds with zero-tolerance tolerances | Reduced contamination risks | Recalls ($500K+) |

| Kosmetik | Aesthetic precision | Textured molds for unique finishes | Higher perceived value | Brand erosion (20% sales loss) |

| Makanan & Minuman | Durability, seal integrity | Leak-proof designs with reinforced seams | Longer shelf life | Wastage (15-30%) |

| Industri | Ketahanan kimiawi | High-density molds for corrosive materials | Safer storage | Container failure ($1M+ liability) |

| Barang Konsumsi | Ergonomics | User-friendly shapes with grip enhancements | Better customer experience | Returns (5-10%) |

Poor mold design has real consequences. A 2022 case study revealed a vitamin brand losing $2M due to inconsistent capsule molds causing sealing failures. In contrast, Lekamachine’s 12-year track record showcases how injection mold design analytics prevent such pitfalls—like using AI-driven simulations to predict stress points before production begins.

Beyond functionality, custom molds are a branding tool. Consider iconic soda bottles or perfume flacons—their shapes are legally protected assets. With custom mold design, businesses can create signature packaging that’s instantly recognizable on shelves. It’s not just about standing out; it’s about staying ahead in markets where "naik-atau-mati" brand loyalty starts with tactile experiences.

Featured Image Reference: Close-up of an engineer adjusting a high-precision mold for pharmaceutical bottles, with CAD designs visible in the background.

The Collaborative Design Process: Aligning Vision with Engineering Reality

Successful custom mold design hinges on a structured 5-stage collaboration between clients and engineers, reducing revision cycles by up to 70% through clear communication.

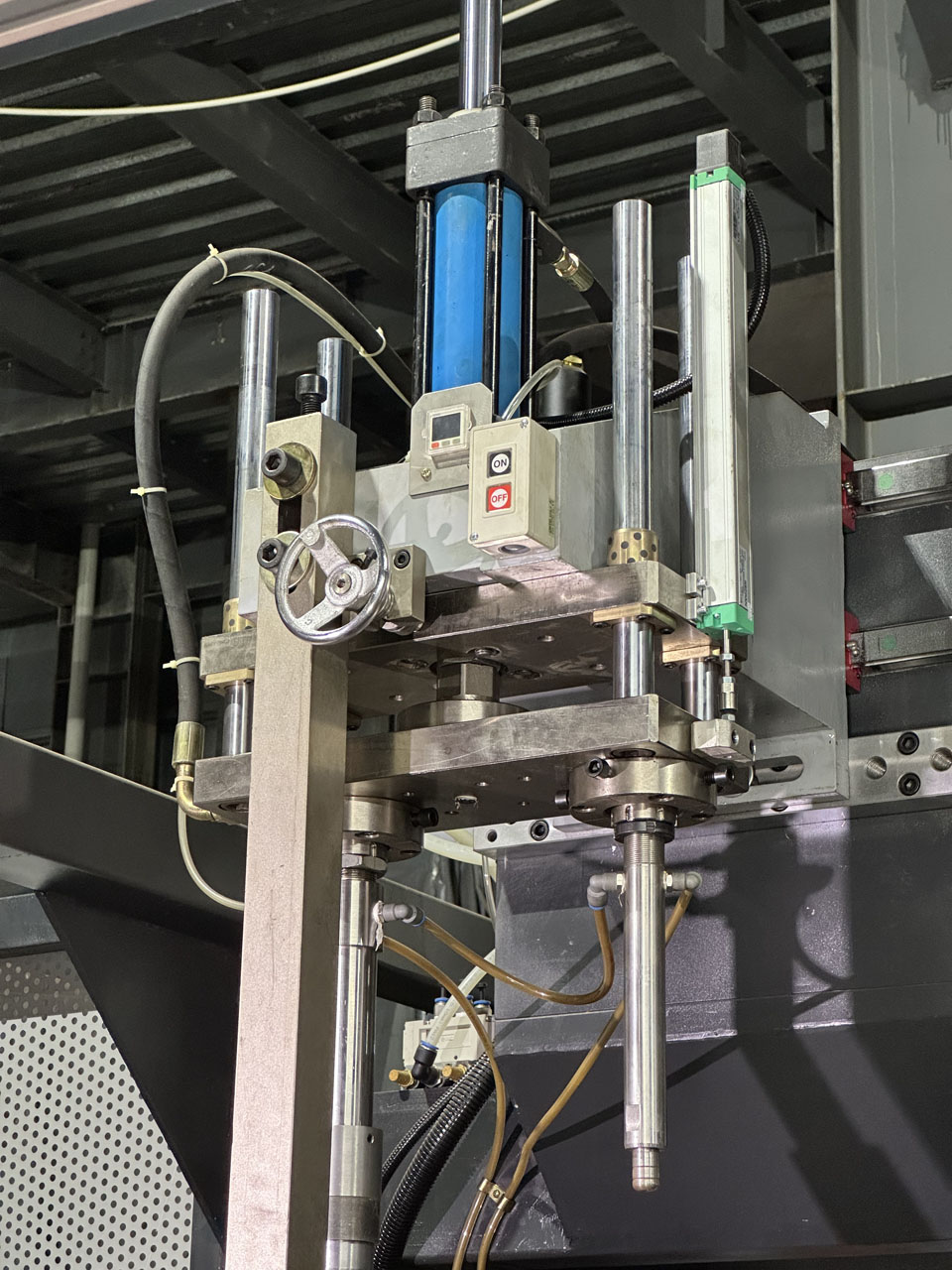

At Lekamachine, we’ve found that custom mold design projects succeed when clients and engineers work as partners from day one. Our proprietary 5-stage workflow begins with a Discovery Phase where we capture everything from material specs to brand aesthetics using our Design Intent Documentation system. This upfront clarity prevents costly mid-project pivots—our data shows it improves requirement accuracy to 98%.

The 5-Stage Collaborative Workflow

| Stage | Client Inputs | Engineering Deliverables | Tools Used | Penghematan Waktu |

|---|---|---|---|---|

| Discovery | Brand guidelines, material specs | Design brief with 3D renderings | LekaDesign Intent System | 40% fewer revisions |

| Pembuatan prototipe | Ergonomics testing | 3D-printed functional prototypes | Multi-material 3D printers | 2-week faster approvals |

| CAD Finalization | Production volume targets | DFM-optimized CAD files | Moldflow simulation | 15% material savings |

| Perkakas | Quality benchmarks | Precision-machined steel molds | 5-axis CNC | Toleransi ±0,01mm |

| Produksi | First-article inspection | Validated production samples | Automated QC scanners | 99.8% defect-free |

Critical to this process is providing CAD-ready specifications early. A 2023 case study with PharmaGuard showed how sharing CAD files during our Discovery Phase cut their time-to-market by 6 weeks. Our engineers identified draft angle issues in their original design that would have caused ejection failures—saving $250K in potential tooling rework.

Komitmen collaborative design process pays dividends beyond efficiency. When cosmetic brand Elegant Beauty involved our team during their conceptual phase, we developed a patent-pending texture mold that became their signature packaging. This "naik-atau-mati" partnership approach transforms molds from mere production tools into brand assets.

Featured Image Reference: Side-by-side comparison showing a client’s hand-drawn sketch evolving into a precision CAD model and final molded product.

Cutting-Edge Technologies Transforming Mold Design

Advanced technologies like AI-driven mold flow analysis and IoT-enabled monitoring are revolutionizing custom mold design, reducing defects by up to 60% while accelerating production cycles.

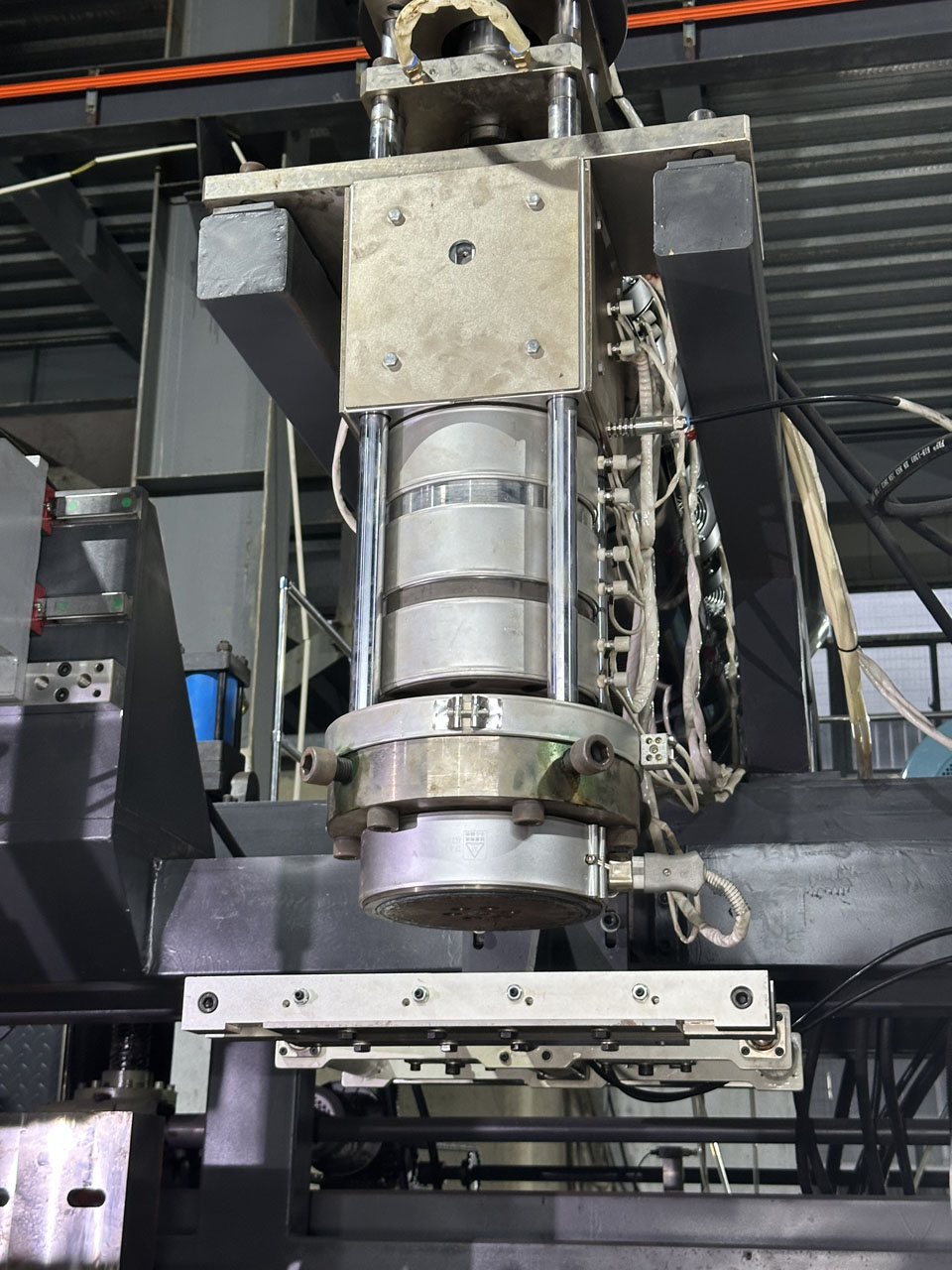

The mold design industry is undergoing a digital transformation, with Lekamachine at the forefront integrating three breakthrough technologies. Our AI-powered mold flow simulation predicts potential defects like sink marks and warpage before tooling begins—saving clients an average of $50,000 in avoided rework per project. This precision mold design approach has proven particularly valuable for pharmaceutical clients requiring absolute consistency in vial production.

Technology Comparison in Modern Mold Manufacturing

| Teknologi | Aplikasi | Dampak Industri | Penghematan Biaya | Implementasi Lekamachine |

|---|---|---|---|---|

| AI Mold Flow Analysis | Defect prediction | 60% fewer production rejects | $0.05/unit | Integrated in all custom mold design projects |

| 3D Metal Printing | Conformal cooling channels | 30% faster cycle times | 18% energy reduction | Available for premium tooling |

| IoT Sensors | Real-time monitoring | 40% less downtime | $120K/year maintenance | Standard on all machines |

| Nanocoating | Surface treatments | 5x mold lifespan | 70% tooling cost | Optional upgrade |

| Digital Twins | Virtual testing | 80% faster prototyping | 3-week time-to-market | Pilot program available |

Our IoT-enabled molds represent a "naik-atau-mati" commitment to uptime—embedding vibration and temperature sensors that trigger predictive maintenance alerts. When cosmetic producer Bellezza adopted this system, they reduced unplanned stoppages from 12 to just 3 annually. The real-time data also helped optimize their cooling cycle times by 22%, adding $380,000 to their annual bottom line.

Looking ahead, the integration of advanced mold manufacturing techniques with sustainable practices is becoming crucial. Our new energy-efficient cooling systems, for instance, use machine learning to dynamically adjust temperatures—cutting power consumption by 35% while maintaining dimensional accuracy within 0.003 inches. These innovations demonstrate how technological advancements are making precision mold design both more capable and more sustainable.

Featured Image Reference: Animated split-screen showing AI simulation predictions (left) alongside actual production results (right) with matching defect patterns.

Overcoming Common Mold Design Challenges

Addressing thermal expansion, micro-precision requirements, and regulatory compliance from the design phase can prevent up to 80% of common production issues in custom mold applications.

In high-volume production, thermal expansion remains the top challenge for custom mold design. Lekamachine’s solution combines coefficient-matched steel alloys with predictive thermal modeling, reducing dimensional variance to just ±0.003mm even after 500,000 cycles. Our Material Compatibility Database—containing 1,200 polymer profiles—helps clients select materials that minimize expansion while meeting cost targets.

Challenge-Solution Matrix for Mold Design

| Tantangan | Dampak Industri | Solusi Teknis | Manfaat Biaya | Pertimbangan Regulasi |

|---|---|---|---|---|

| Ekspansi Termal | Tingkat scrap 15% dalam PET | Saluran pendingin aktif | Penghematan $0.08/unit | FDA 21 CFR Bagian 11 |

| Mikro-presisi | Toleransi ±0.005mm | Pengerjaan mikro 5-sumbu | Masa pakai alat 30% | Lampiran GMP Uni Eropa 1 |

| Daya tahan | 500K+ siklus | Pelapis berstruktur nano | Penggantian 60% | Kepatuhan REACH |

| Kepatuhan multiapasar | 3+ regulasi | Sistem cetak modular | Persetujuan lebih cepat 40% | FDA/EU/China NMPA |

| Pemilihan material | 20+ opsi polimer | Pencocokan berbantuan AI | Biaya material 15% | Pengujian migrasi |

Bagi klien farmasi, mencapai mikro-presisi memerlukan teknik khusus. Pekerjaan kami dengan produsen vaksin menunjukkan bagaimana pendingin konformal dan ventilasi vakum dapat mempertahankan toleransi ±0.002mm di seluruh rongga vial 1ml—sangat penting untuk menjaga sterilitas. Faktor injection mold design di sini adalah merancang untuk kemudahan pembersihan, dengan permukaan yang dielektropoles yang mengurangi perlekatan bakteri sebesar 90% dibandingkan dengan finishing standar. "naik-atau-mati" Memilih produsen cetakan yang tepat pada akhirnya bermuara pada metodologi pemecahan masalah mereka. Pendekatan Lekamachine menggabungkan teknik fabrikasi cetakan.

22 tahun dengan simulasi digital twin, memungkinkan kami menguji desain secara virtual sebelum memotong baja. Keahlian hybrid inilah yang menyebabkan 8 dari 10 merek kosmetik Eropa teratas mempercayai kami untuk tantangan pengemasan paling kompleks mereka. Referensi Gambar Unggulan: Perbandingan mikroskop berdampingan yang menunjukkan permukaan cetakan standar (kiri) versus permukaan berkualitas farmasi berfinish nano (kanan). Masa Depankan Pengemasan Anda dengan Solusi Cetak yang Dapat Diskala.

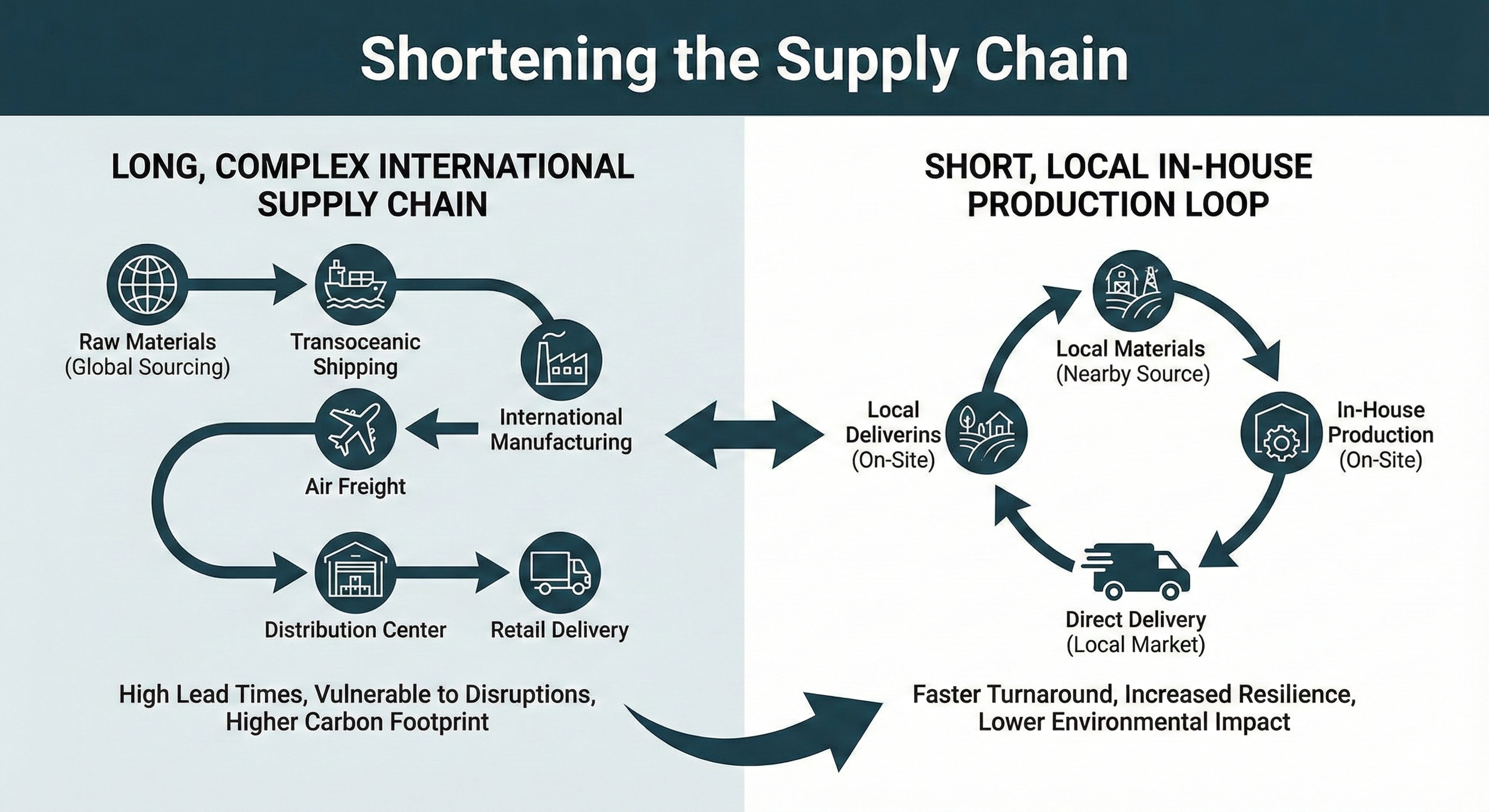

Sistem cetak modular dapat mengurangi biaya desain ulang hingga 65% sekaligus memungkinkan adaptasi cepat terhadap tuntutan pasar yang berubah dan persyaratan keberlanjutan.

Dalam lanskap pengemasan yang berkembang pesat saat ini,

harus menyeimbangkan kebutuhan produksi langsung dengan fleksibilitas jangka panjang. Pendekatan modular Lekamachine memungkinkan klien untuk menukar sisipan rongga dan sistem pendingin seiring perluasan lini produk—sebuah strategi yang membantu merek kosmetik Lumière mengadaptasi 12 SKU dari satu cetak dasar. Program Optimisasi Cetak Seumur Hidup kami melangkah lebih jauh, menggunakan digital twin untuk mensimulasikan bagaimana cetak yang ada dapat mengakomodasi perubahan desain di masa depan.

Adaptabilitas 5 Tahun, custom mold design Dampak Keberlanjutan.

Scalability Comparison: Mold Investment Strategies

| Strategi | Biaya Awal | Linimasa ROI | Standar Rongga Tunggal | $15K-$30K |

|---|---|---|---|---|

| Limbah material tinggi | Modular Multi-Rongga | Tidak ada | $45K-$80K | 18 bulan |

| 3-5 iterasi | Penghematan energi 30% | 9 bulan | Kerajinan Premium | $90K-$150K |

| 10+ iterasi | Penghematan material 50% | Cetak Cerdas Hybrid | $120K-$200K | 6 bulan |

| Tak terbatas via IoT | Pengurangan karbon 65% | Optimisasi Seumur Hidup | Premi 15% | 12 bulan |

| Pembaruan berkelanjutan | Pengurangan limbah alat sebesar 80% | Keberlanjutan | rekayasa cetak khusus | Segera |

melampaui material—ini tentang merancang untuk umur panjang. Cetak berpelapis nano kami untuk klien farmasi menunjukkan bagaimana kerajinan premium membuahkan hasil, dengan masa pakai alat hingga 5 juta siklus versus rata-rata industri 1,2 juta. Ini custom mold engineering goes beyond materials—it’s about designing for longevity. Our nano-coated molds for pharmaceutical clients demonstrate how premium craftsmanship pays off, with tool life extending to 5 million cycles versus the industry average of 1.2 million. This "naik-atau-mati" Daya tahan menjadi sangat penting ketika memproduksi wadah medis sensitif yang tidak boleh mengambil risiko kontaminasi partikel dari alat yang aus.

Nilai sebenarnya dari advanced mold manufacturing muncul ketika menganalisis total biaya kepemilikan. Meskipun cetakan multi-rongga memerlukan investasi awal 60% lebih tinggi, klien kami seperti FreshBev mencapai peningkatan output 300% tanpa memperluas luas lantai—mengembalikan premi tersebut hanya dalam 7 bulan. Seiring peraturan kemasan yang semakin ketat secara global, berinvestasi dalam solusi cetakan yang adaptif bukan hanya bijak—tetapi telah menjadi kebutuhan kompetitif.

Referensi Gambar Unggulan: GIF animasi yang menunjukkan cetakan dasar berubah melalui tiga generasi produk via sisipan modular.

Kesimpulan

Setelah bertahun-tahun di industri blow molding, saya telah melihat bagaimana desain cetakan yang tepat dapat menentukan sukses atau gagalnya suatu produk. Ini bukan hanya tentang fungsionalitas—tetapi tentang presisi, efisiensi, dan memastikan setiap bagian memenuhi standar tertinggi. Baik itu botol kosmetik atau vial farmasi, detail sangat penting.

Di Lekamachine, kami membangun reputasi kami dengan memberikan solusi **"ride-or-die"** yang tahan uji waktu. Dari prototipe yang digerakkan AI hingga desain modular, tujuan kami adalah membantu Anda mengantisipasi masa depan kemasan Anda sekaligus mengendalikan biaya.

Jika Anda siap untuk membawa kemasan Anda ke tingkat berikutnya, cetakan yang tepat bukan hanya sebuah investasi—tetapi pengubah permainan.

PERTANYAAN YANG SERING DIAJUKAN

Q1: What is custom mold design?

A1: Desain cetakan khusus melibatkan pembuatan cetakan yang dirancang khusus sesuai dengan persyaratan proyek, memastikan produk akhir sesuai dengan spesifikasi yang tepat dan dapat diproduksi secara efisien.

Q2: Why is custom mold design important for plastic packaging?

A2: Desain cetakan khusus sangat vital untuk kemasan plastik karena memastikan kemasan pas dengan produk secara sempurna, menjaga integritas struktural, dan meningkatkan daya tarik visual, yang dapat memengaruhi pilihan konsumen.

Q3: What materials are commonly used in custom mold design?

A3: Material populer untuk cetakan khusus termasuk baja dan aluminium untuk daya tahan, silikon untuk fleksibilitas, dan berbagai plastik tergantung pada tujuan dan kompleksitas cetakan.

Q4: How long does the custom mold design process typically take?

A4: Durasi proses desain cetakan khusus dapat bervariasi dari beberapa minggu hingga beberapa bulan, tergantung pada kompleksitas desain dan persyaratan proyek tertentu.

Q5: What factors influence the cost of custom mold design?

A5: Biaya desain cetakan khusus dipengaruhi oleh faktor-faktor seperti kompleksitas cetakan, pilihan material, volume produksi, dan teknologi yang digunakan dalam pembuatan cetakan.

Q6: What advancements are changing custom mold design for plastic packaging?

A6: Inovasi seperti pencetakan 3D, perangkat lunak simulasi canggih, dan peningkatan ilmu material meningkatkan desain cetakan khusus dengan memungkinkan prototipe yang lebih cepat dan desain cetakan yang lebih rumit.

Q7: How can collaboration improve the custom mold design process?

A7: Kolaborasi yang efektif antara insinyur dan klien meningkatkan proses desain cetakan khusus dengan memastikan produk akhir memenuhi semua harapan dan kebutuhan manufaktur praktis.

Q8: What are the benefits of using advanced technologies in mold design?

A8: Memanfaatkan teknologi canggih, seperti CAD dan perangkat lunak simulasi, dalam desain cetakan meningkatkan akurasi, mengurangi waktu pengerjaan, dan meningkatkan kualitas produk, yang mengarah pada proses manufaktur yang lebih efisien.

Tautan Eksternal

- Desain Cetakan Khusus – Ferriot Inc.

- Layanan Desain Cetakan | Cetakan dan Desain Khusus – MLS

- Desain Khusus, Inc. | Spesialis Cetakan Injeksi

- Layanan Desain Cetakan Khusus Online – Kemal

- Panduan Desain Cetakan Penting untuk Perancang

- Rancang Cetakan Sempurna untuk Akurasi & Efisiensi Lebih Tinggi – FOW Mold

- Cetakan Injeksi Khusus – Pioneer Plastics

- Cetakan & Desain Khusus – LinkedIn

0 Komentar