Introduction

Une seule particule de contamination peut compromettre un lot entier de dispositifs médicaux - un risque qu'aucun fabricant ne peut se permettre. Dans le domaine du moulage de plastique médical, les normes relatives aux salles blanches ne sont pas de simples lignes directrices ; elles sont la norme. faire ou défaire facteur de sécurité des produits et d'approbation réglementaire.

Des composants de seringues aux connecteurs IV, les plastiques de qualité médicale doivent répondre aux normes strictes de biocompatibilité ISO 10993 et USP Class VI tout en maintenant des environnements de production stériles. Cet article présente les protocoles de salle blanche, les critères de sélection des matériaux et les cadres de conformité qui garantissent un moulage médical sans faille pour les applications pharmaceutiques et médicales.

Principes de base du moulage en plastique médical

Le moulage de plastique médical est un processus spécialisé qui garantit la production de composants stériles et de haute précision, essentiels pour les applications de soins de santé.

Le moulage de plastique médical joue un rôle essentiel dans la fabrication de produits de santé. Il s'agit de créer des pièces et des dispositifs qui répondent à des normes strictes de sécurité et de stérilité. Contrairement au moulage de plastique industriel, les processus de qualité médicale exigent une plus grande précision et des environnements plus propres. Il s'agit donc d'un domaine unique qui présente ses propres défis et exigences.

Définition et champ d'application du moulage en plastique médical

Le moulage de plastique médical fait référence à la production de composants en plastique utilisés dans les dispositifs médicaux et les emballages. Ces pièces doivent répondre à des normes rigoureuses pour garantir la sécurité des patients. Le champ d'application s'étend des seringues aux outils chirurgicaux. Chaque produit doit être exempt de contaminants et de défauts afin d'éviter tout risque pour la santé.

Principales différences entre le moulage plastique médical et le moulage plastique industriel

Le moulage de plastique médical diffère du moulage industriel à plusieurs égards. Des salles blanches sont souvent nécessaires pour éviter toute contamination. Les matériaux doivent être biocompatibles et résister à la stérilisation. Les tolérances sont beaucoup plus strictes pour garantir un fonctionnement correct dans les environnements médicaux. Ces facteurs rendent le moulage médical plus complexe et plus coûteux.

Vue d'ensemble des plastiques médicaux courants

Le PET, le PP et le PEHD sont parmi les plastiques les plus utilisés dans les applications médicales. Le PET est apprécié pour sa clarté et sa résistance chimique. Le PP offre d'excellentes capacités de stérilisation. Le PEHD assure la durabilité des conteneurs et des emballages. Chaque matériau est choisi en fonction de ses propriétés spécifiques et de l'usage auquel il est destiné.

Pourquoi la précision et la stérilité ne sont pas négociables

Dans le secteur des soins de santé, même des défauts mineurs peuvent avoir des conséquences graves. La précision garantit le bon fonctionnement des dispositifs lors des procédures critiques. La stérilité prévient les infections et préserve l'intégrité du produit. Ces exigences rendent les processus de contrôle de la qualité extrêmement rigoureux dans le domaine du moulage de plastique médical.

Exigences et certifications en matière de salles blanches

Les salles blanches sont essentielles pour de nombreux processus de moulage médical. Elles permettent de contrôler la contamination particulaire à des niveaux extrêmement bas. Des certifications telles que la norme ISO 13485 attestent de la conformité aux normes industrielles. Ces facteurs sont souvent négligés dans les analyses de la concurrence, mais ils sont essentiels à la réussite.

L'expertise de Lekamachine dans le domaine des plastiques à usage médical

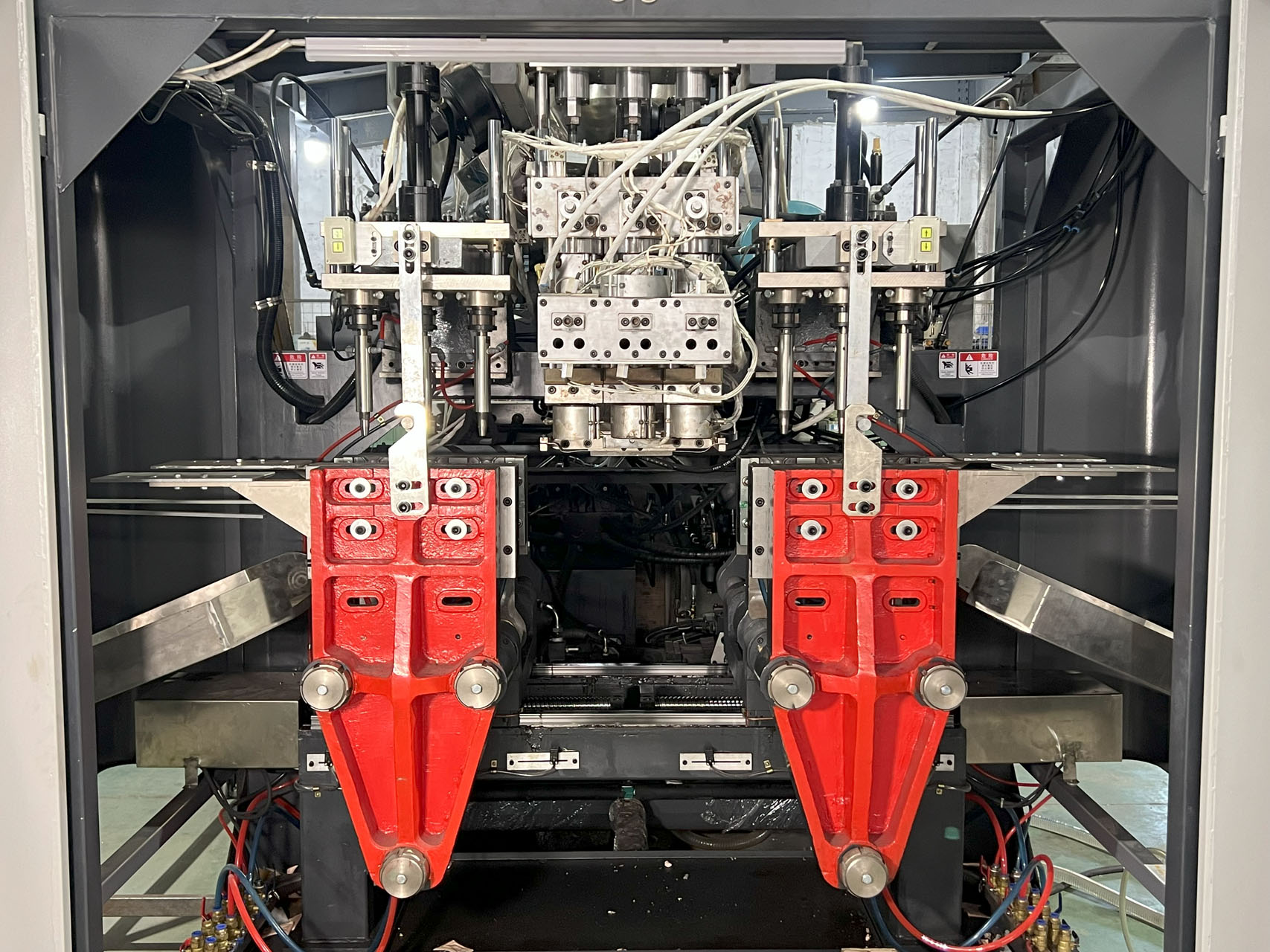

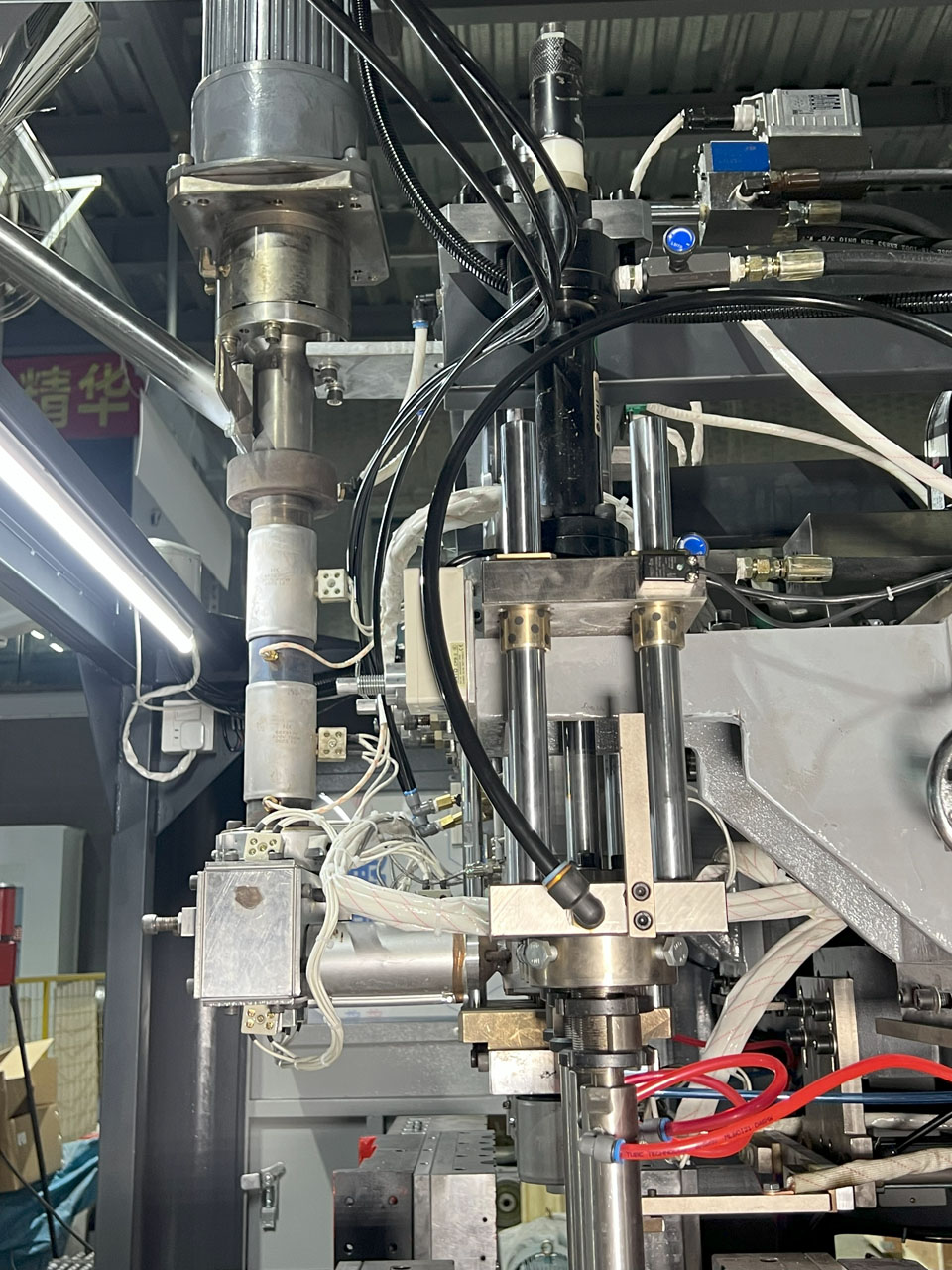

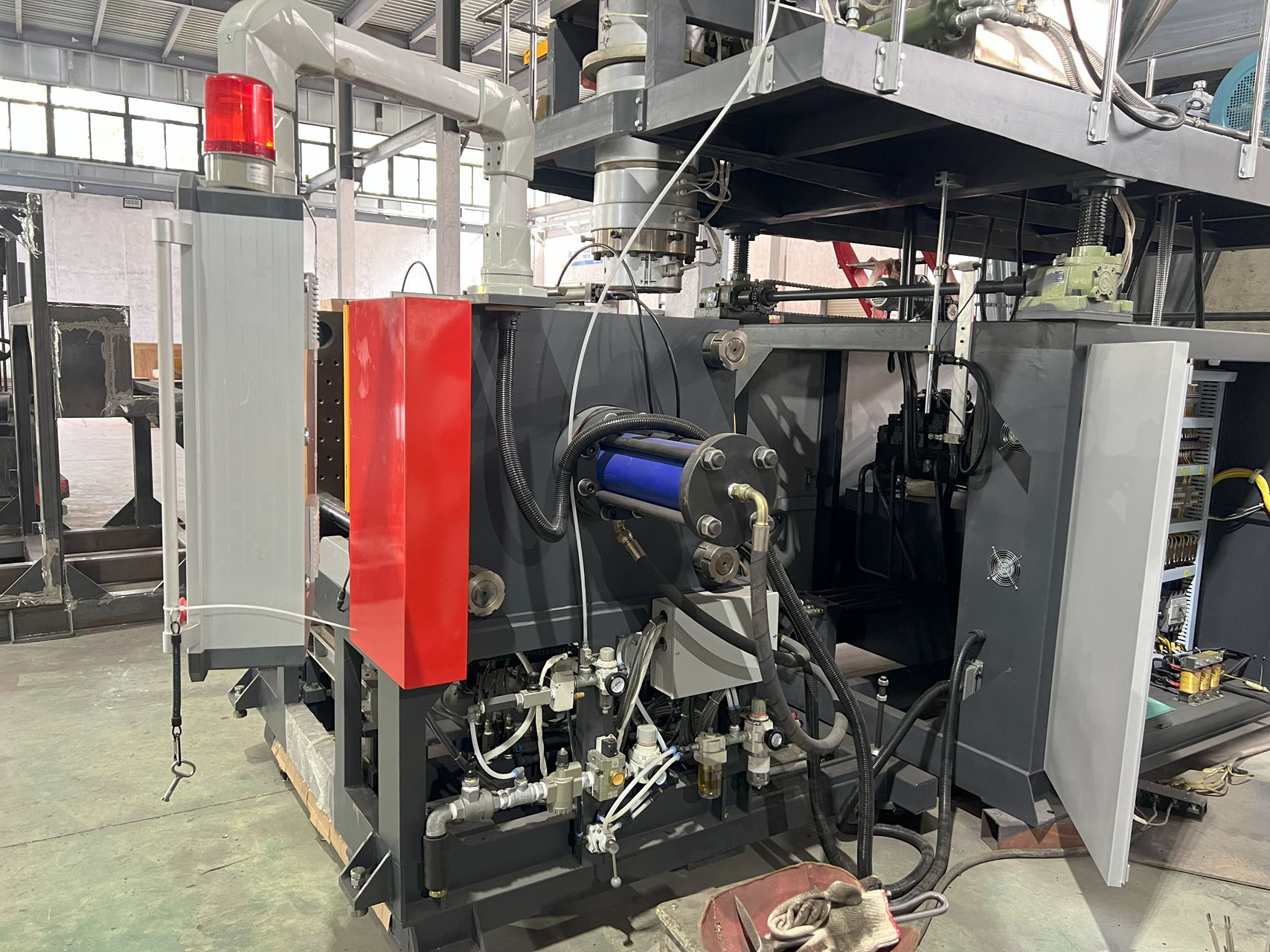

Lekamachine est spécialisé dans moulage par soufflage-extrusion technology for medical applications. Our solutions meet the demanding requirements of pharmaceutical packaging. With over 20 years of experience, we understand the unique challenges of medical plastic molding. Our machines are designed to deliver the precision and cleanliness required in healthcare settings.

Aperçu des normes de moulage des plastiques médicaux

Les normes industrielles régissent tous les aspects du moulage des plastiques médicaux. Il s'agit notamment des spécifications des matériaux, des processus de fabrication et des protocoles d'essai. Le respect de ces normes garantit que les produits sont sûrs et efficaces pour l'usage auquel ils sont destinés. La compréhension de ces normes est essentielle pour les fabricants et les prestataires de soins de santé.

| Matériau | Utilisations courantes | Méthodes de stérilisation | Propriétés principales | Normes industrielles |

|---|---|---|---|---|

| PET | Bouteilles de perfusion, kits de diagnostic | Rayonnement gamma, EtO | Clarté, résistance chimique | USP Classe VI, ISO 10993 |

| PP | Seringues, gobelets à médicaments | Autoclave, vapeur | Résistance à la chaleur, durabilité | FDA 21 CFR, USP Classe VI |

| PEHD | Flacons de pharmacie, récipients pour échantillons | Rayonnement gamma | Résistance aux chocs, barrière contre l'humidité | USP , ISO 15378 |

| PC | Filtres de dialyse, instruments chirurgicaux | EtO, plasma à basse température | Clarté optique, stabilité dimensionnelle | ISO 13485, FDA 21 CFR |

| PS | Matériel de laboratoire, plaques de culture | Rayonnement gamma | Clarté, rigidité | USP Classe VI, ISO 10993 |

Normes de salles blanches dans le secteur du moulage médical

Le maintien de normes de salles blanches appropriées est essentiel pour le moulage de plastique médical afin de garantir la stérilité et d'éviter la contamination des produits de santé.

Les salles blanches sont essentielles pour les processus de moulage de plastique médical. Ces espaces contrôlés minimisent les particules en suspension dans l'air qui pourraient compromettre la qualité du produit. Les exigences varient en fonction de l'application spécifique et des normes réglementaires. La compréhension de ces normes aide les fabricants à produire des dispositifs médicaux sûrs et fiables.

Salles blanches ISO classe 7 et classe 8

Les salles blanches ISO de classe 7 et de classe 8 ont des objectifs différents dans le domaine du moulage de plastique médical. La classe 8 convient à la fabrication générale de dispositifs médicaux. La classe 7 offre des contrôles plus stricts pour les applications sensibles telles que les dispositifs implantables. Le choix dépend du niveau de risque du produit et des exigences réglementaires.

Contrôle des particules et prévention de la contamination

Un contrôle efficace des particules commence par une conception et un entretien adéquats de la salle blanche. Les systèmes de filtration HEPA éliminent les contaminants en suspension dans l'air. Le personnel doit respecter des procédures strictes en matière de tenue vestimentaire et des protocoles de déplacement. Un contrôle régulier garantit une qualité de l'air constante tout au long de la production.

Techniques de stérilisation dans le moule

La stérilisation avancée dans le moule réduit les étapes de post-traitement. Les techniques comprennent l'utilisation d'additifs antimicrobiens dans les matériaux. Certains procédés intègrent la stérilisation par UV pendant le moulage. Ces méthodes permettent de maintenir la stérilité tout en améliorant l'efficacité de la production.

Étude de cas : Succès de la production de seringues

Un projet récent a démontré l'importance des normes de salle blanche dans la fabrication de seringues. La mise en place de conditions de classe 7 a permis de réduire les incidents de contamination de 92%. Cette amélioration est due à l'amélioration de la filtration de l'air et des protocoles de formation du personnel.

Solutions pour salles blanches de Lekamachine

Lekamachine conçoit des machines de moulage par soufflage spécialement pour les salles blanches. Nos systèmes intègrent des caractéristiques permettant de minimiser la production de particules. Cela permet aux clients de répondre efficacement aux exigences strictes en matière de moulage de plastique pharmaceutique.

| Classe salle blanche | Nombre de particules (≥0,5μm) | Applications typiques | Contrôles requis | Normes de certification |

|---|---|---|---|---|

| Classe ISO 8 | 3 520 000 par m³ | Dispositifs médicaux généraux | Habillage de base, sas | ISO 14644-1 |

| ISO Classe 7 | 352 000 par m³ | Implantables, administration de médicaments | Combinaisons complètes pour salle blanche | ISO 13485 |

| ISO Classe 6 | 35 200 par m³ | Implants à haut risque | Double habillage | FDA cGMP |

| ISO Classe 5 | 3 520 par m³ | Remplissage aseptique | Technologie des isolateurs | Annexe 1 des BPF de l'UE |

| ISO Classe 4 | 352 par m³ | Composants critiques | Accès restreint | USP 797 |

Sélection des matériaux pour les applications médicales

Pour choisir les bonnes matières plastiques de qualité médicale, il faut trouver un équilibre entre la biocompatibilité, les caractéristiques de performance et les considérations relatives à la fabrication.

La sélection des matériaux est essentielle dans le moulage des plastiques médicaux pour garantir la sécurité et la fonctionnalité. Les plastiques de qualité médicale doivent répondre à des normes réglementaires strictes tout en étant fiables dans les applications de soins de santé. Ce guide aide les fabricants à naviguer dans le paysage complexe des options de matériaux.

Normes USP Class VI et ISO 10993

La classe VI de l'USP et la norme ISO 10993 représentent des approches différentes des essais de biocompatibilité. La classe VI de l'USP se concentre sur les substances extractibles au moyen d'essais in vivo. La norme ISO 10993 fournit une évaluation plus complète des effets biologiques. La compréhension de ces normes permet de garantir la conformité réglementaire des dispositifs médicaux.

Comparaison des propriétés des matériaux

Le PET, le PP et le PEHD offrent chacun des avantages uniques pour les applications médicales. Le PET offre une clarté et une résistance chimique excellentes. Le PP offre une résistance supérieure à la chaleur pour la stérilisation. Le PEHD offre une résistance aux chocs pour un emballage durable. Le choix dépend des exigences spécifiques de l'application.

Plastiques spéciaux pour implants

Les dispositifs implantables nécessitent des matériaux avancés tels que le PEEK ou l'UHMWPE. Ces plastiques spécialisés offrent une biocompatibilité et des propriétés mécaniques exceptionnelles. Ils résistent à une exposition à long terme aux fluides corporels tout en conservant leur intégrité structurelle. Les capacités de test de Lekamachine permettent de vérifier les performances de ces matériaux.

Considérations relatives à la fabrication et aux coûts

Le choix des matériaux a un impact direct sur les processus et les coûts de production. Certaines matières plastiques nécessitent un équipement de moulage ou des conditions de traitement spécialisés. Les matériaux de qualité supérieure coûtent souvent plus cher, mais réduisent les coûts de stérilisation en aval. Une évaluation approfondie permet d'équilibrer les dépenses initiales et les dépenses liées au cycle de vie.

| Matériau | Biocompatibilité | Méthodes de stérilisation | Applications typiques | Indice des coûts |

|---|---|---|---|---|

| PET | USP Classe VI | Gamma, EtO | Bouteilles de perfusion, kits de diagnostic | 1.0 |

| PP | ISO 10993 | Autoclave, vapeur | Seringues, gobelets à médicaments | 1.2 |

| PEHD | USP Classe VI | Gamma | Flacons de pharmacie | 0.9 |

| PEEK | ISO 10993 | Vapeur, plasma | Implants, outils chirurgicaux | 8.5 |

| PC | USP Classe VI | EtO, radiation | Composants de dialyse | 2.3 |

Cadre de conformité réglementaire

La conformité réglementaire est essentielle pour le moulage des plastiques médicaux afin de garantir la sécurité des produits et l'approbation du marché.

L'industrie du moulage de plastique médical est soumise à une stricte surveillance réglementaire. La conformité garantit la sécurité des patients et l'efficacité des produits. La compréhension de ces exigences permet aux fabricants d'éviter des retards coûteux et de maintenir l'accès au marché.

Exigences de la FDA 21 CFR Part 820

Le règlement de la FDA sur les systèmes de qualité établit des exigences exhaustives. Elle couvre les contrôles de conception, les processus de production et la gestion de la qualité. Les fabricants de dispositifs médicaux doivent appliquer ces normes tout au long du cycle de vie de leurs produits.

Certification MDR de l'UE et ISO 13485

Le règlement de l'UE sur les dispositifs médicaux (MDR) a remplacé les directives précédentes par des règles plus strictes. La norme ISO 13485 fournit un cadre international de gestion de la qualité. Ensemble, ils constituent la base de l'accès au marché européen.

Documentation et validation

Une documentation complète démontre la conformité aux réglementations. La validation des processus garantit une qualité constante des produits. Ces documents doivent être conservés tout au long du cycle de vie du dispositif.

Systèmes de traçabilité

Des systèmes de traçabilité robustes permettent de suivre les matériaux tout au long de la production. Cela est essentiel pour les rappels et les enquêtes de qualité. Lekamachine conçoit des machines dotées de fonctions de traçabilité pour assurer la conformité.

| Règlement | Champ d'application | Exigences clés | Processus de certification | Maintenance |

|---|---|---|---|---|

| FDA 21 CFR 820 | Marché américain | SGQ, contrôles de la conception | Inspection de la FDA | Audits annuels |

| MDR DE L'UE | Marché de l'UE | Évaluation clinique, syndrome prémenstruel | Examen de l'organisme notifié | Renouvellement de 5 ans |

| ISO 13485 | Mondial | Exigences du SMQ | Audit de certification | Audits de surveillance |

| BPF | Production | Validation des processus | Inspection des installations | Contrôle continu |

| UDI | Traçabilité | Identification unique de l'appareil | Mise en œuvre du système | Mise à jour de la base de données |

Applications pharmaceutiques et tendances futures

Le moulage de plastique médical continue de révolutionner l'emballage pharmaceutique grâce à des applications innovantes et à des avancées durables en matière de matériaux.

L'industrie pharmaceutique s'appuie fortement sur le moulage de plastique médical pour les solutions d'emballage critiques. Ces applications vont des contenants de médicaments de base aux systèmes d'administration complexes. Les innovations récentes repoussent les limites de la fonctionnalité et de la durabilité.

Évolution des systèmes d'administration de médicaments

Les systèmes modernes d'administration de médicaments exigent un moulage de précision des plastiques médicaux. Les inhalateurs nécessitent une précision de l'ordre du micron pour un dosage correct. Les auto-injecteurs ont besoin de mécanismes fiables pour assurer la sécurité des patients. Les solutions personnalisées de Lekamachine répondent à ces exigences spécifiques.

Solutions d'emballage de sécurité

Les dispositifs d'inviolabilité et de sécurité pour les enfants sont désormais standard. Ces dispositifs empêchent l'ingestion accidentelle tout en maintenant l'accessibilité. Le moulage de plastique médical permet de mettre en place des mécanismes de verrouillage complexes sans compromettre la stérilité.

Intégration de l'emballage intelligent

Les nouveaux emballages intelligents intègrent des capteurs directement dans les composants moulés. Ceux-ci permettent de suivre l'historique de la posologie et les conditions environnementales. Ces innovations démontrent le rôle croissant du moulage de plastique médical dans les soins aux patients.

Développement durable des matériaux

L'industrie s'oriente vers des polymères d'origine végétale et des matériaux recyclables. Ces alternatives durables conservent des performances de qualité médicale. Les machines de Lekamachine s'adaptent à l'évolution des exigences en matière de matériaux.

| Application | Exigences matérielles | Caractéristiques principales | Considérations réglementaires | Tendances futures |

|---|---|---|---|---|

| Seringues préremplies | Résistance chimique | Dosage de précision | Conformité avec l'USP . | Capteurs intégrés |

| Inhalateurs | Faible taux de particules | Compatibilité avec les aérosols | FDA 21 CFR 210 | Composants biodégradables |

| Plaquettes thermoformées | Propriétés de la barrière | Résistance des enfants | ISO 15378 | Indicateurs intelligents |

| Conteneurs IV | Clarté | Maintien de la stérilité | USP | Matériaux d'origine végétale |

| Kits de diagnostic | Stabilité dimensionnelle | Ajustement de précision | Conformité à l'IVDR | Modèles recyclables |

Conclusion

Après des années passées dans l'industrie du moulage par soufflage, j'ai pu constater de première main que la bonne machine peut faire ou défaire une ligne de production. Lorsqu'il s'agit d'emballages médicaux, il n'y a pas de place pour l'erreur - la précision et la stérilité ne sont pas seulement des atouts, elles sont **non négociables**.

Des protocoles de salle blanche à la sélection des matériaux, chaque détail compte. C'est pourquoi nous avons construit nos machines pour qu'elles répondent aux normes les plus strictes, garantissant ainsi des résultats constants et exempts de contamination. Qu'il s'agisse de PET pour les flacons de perfusion ou de PP pour les seringues, le bon équipement garantit la sécurité des patients et le bon déroulement de la production.

Si vous travaillez dans le domaine du moulage médical, investir dans une technologie fiable n'est pas seulement judicieux, c'est un **"changement de jeu "** pour la qualité et la conformité. Voici un emballage plus sûr et plus efficace - une pièce moulée avec précision à la fois.

FAQ

Q1 : Qu'est-ce que le moulage de plastique médical ?

A1 : Le moulage de plastique médical est un processus de fabrication qui consiste à donner au plastique liquéfié différentes formes pour créer divers produits médicaux. Ce procédé permet au plastique de se conformer au moule et de se refroidir, ce qui permet d'obtenir des dispositifs ou des composants médicaux de haute qualité.

Q2 : Pourquoi le moulage en salle blanche est-il important pour les applications médicales ?

A2 : Le moulage en salle blanche est essentiel dans les applications médicales pour maintenir des normes de propreté rigoureuses. Il minimise le risque de contamination, garantissant que les dispositifs médicaux sont sûrs pour l'utilisation par les patients, en particulier lorsqu'ils sont implantés ou utilisés dans des environnements sensibles.

Q3 : Quels sont les avantages de l'utilisation de plastiques de qualité médicale ?

A3 : Les plastiques de qualité médicale offrent des avantages tels que la biocompatibilité, la durabilité et la résistance aux processus de stérilisation. Ces qualités les rendent adaptés à divers dispositifs médicaux, garantissant la sécurité et l'efficacité des soins prodigués aux patients.

Q4 : Comment la conformité réglementaire affecte-t-elle le moulage des plastiques médicaux ?

A4 : La conformité réglementaire dans le domaine du moulage de plastique médical garantit que les produits répondent aux normes fixées par des autorités telles que la FDA. La conformité affecte la sélection des matériaux, les processus de fabrication et le contrôle de la qualité, qui sont essentiels à la sécurité des patients et à l'efficacité des dispositifs.

Q5 : Quels types de dispositifs médicaux peuvent être créés à l'aide du moulage par injection ?

A5 : Le moulage par injection peut être utilisé pour créer une large gamme de dispositifs médicaux, notamment des seringues, des instruments chirurgicaux et du matériel de diagnostic. Cette méthode est privilégiée pour sa capacité à produire des géométries complexes et sa constance dans la production de grands volumes.

Q6 : Quel rôle joue la biocompatibilité dans le moulage médical ?

A6 : La biocompatibilité est essentielle dans le domaine du moulage médical, car elle détermine la manière dont les matériaux interagissent avec les systèmes biologiques. Les dispositifs médicaux doivent utiliser des matériaux biocompatibles pour éviter les réactions indésirables au contact des tissus ou des fluides corporels.

Q7 : Quels sont les matériaux couramment utilisés dans le moulage des plastiques médicaux ?

A7 : Les matériaux couramment utilisés dans le moulage de plastique médical sont le polycarbonate, le polyéthylène et le polypropylène. Ces matériaux sont choisis pour leur solidité, leur flexibilité et leur résistance à la stérilisation chimique.

Q8 : Comment les fabricants peuvent-ils garantir la qualité du moulage de plastique médical ?

A8 : Les fabricants peuvent garantir la qualité du moulage de plastique médical en mettant en œuvre des mesures rigoureuses de contrôle de la qualité, en utilisant des processus normalisés et en se conformant aux réglementations industrielles. Des inspections approfondies à chaque étape permettent de respecter les normes de sécurité.

Liens externes

- Moulage par injection de plastique médical - Seaskymedical

- Vue d'ensemble du moulage par injection médical : Le moulage par injection de matières plastiques pour les applications médicales

- Moulage par injection en salle blanche pour dispositifs médicaux - Seaskymedical

- Exigences en matière de moulage par injection dans le secteur médical : Guide complet pour 2025

- Solutions plastiques de qualité médicale pour les équipementiers médicaux | Viant

- Moulage par injection de produits médicaux - Springboard Manufacturing

- Experts en moulage par injection de dispositifs médicaux - Plastic Molded Concepts

- Société réputée de moulage par injection médicale | Seaskymedical

0 commentaires