Introduction

Leaking lubricant containers aren’t just messy—they’re expensive. A single compromised barrel can lead to thousands in wasted product, environmental hazards, and supply chain delays. Industrial manufacturers need packaging that stands up to harsh chemicals while optimizing storage and transport efficiency.

That’s where industrial blow molding shines. This process creates seamless, leak-proof containers specifically engineered for lubricants and aggressive chemicals. From heavy-duty 55-gallon drums to specialized intermediate bulk containers, blow molding delivers chemical resistance and structural integrity where traditional packaging fails. This guide explores how the technology solves critical industrial challenges while cutting costs.

The Fundamentals of Industrial Blow Molding

Industrial blow molding is a key process in manufacturing durable and efficient packaging for lubricants and chemicals. This method shapes plastic into hollow containers, making it ideal for storing liquids safely. With rouler ou mourir reliability, it has become a go-to solution for industries needing strong, leak-proof containers.

“Industrial blow molding offers unmatched durability and efficiency, making it the top choice for lubricant and chemical packaging.”

What is Industrial Blow Molding?

Industrial blow molding is a manufacturing process where plastic is melted and formed into hollow shapes. Air is blown into the molten plastic to create the desired container shape. This method is widely used for making bottles, tanks, and other storage solutions. It is especially popular in the lubricant and chemical industries due to its strength and versatility.

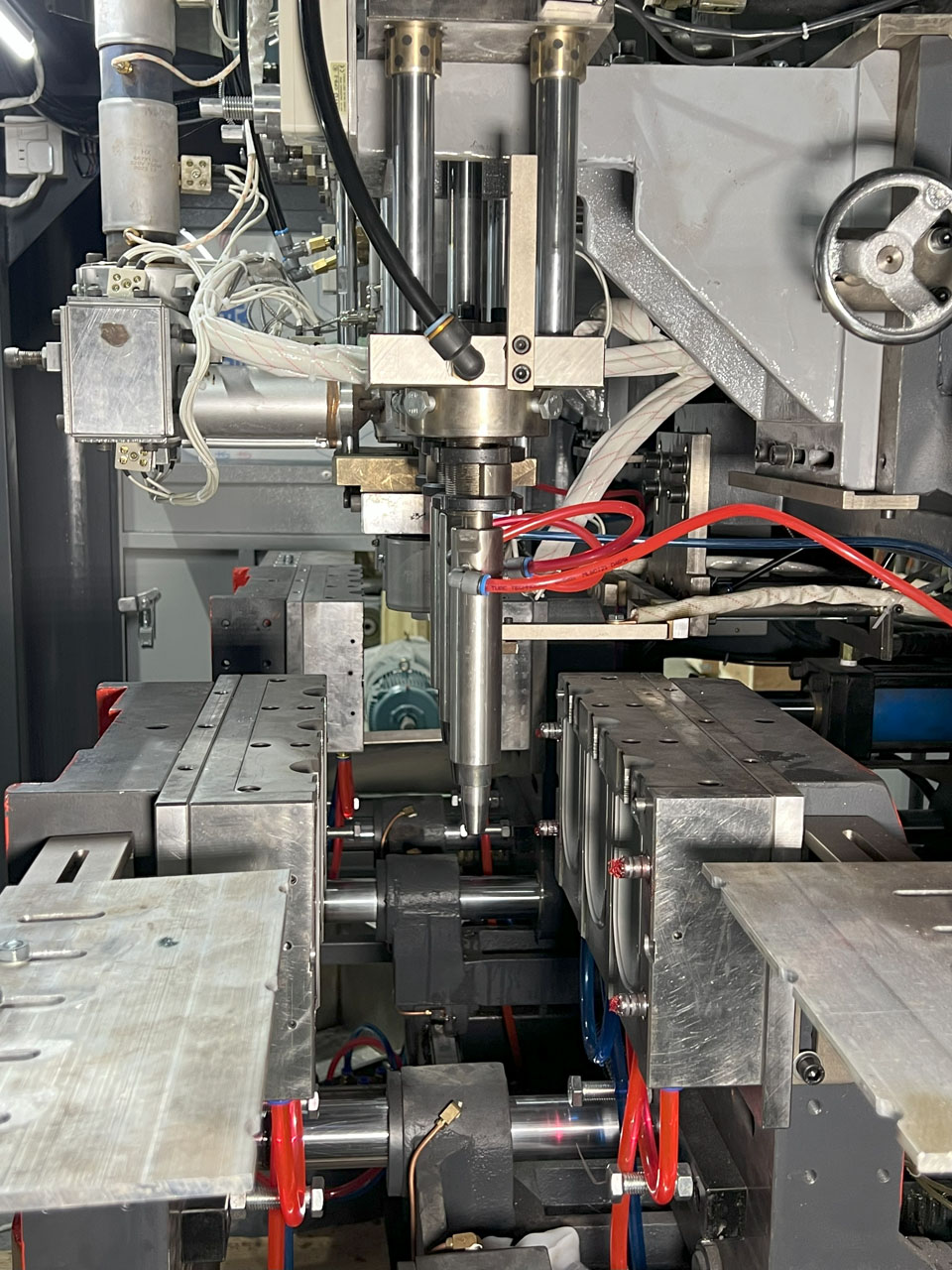

Process Overview and Key Components

The blow molding process involves several steps. First, plastic pellets are melted and formed into a parison, a tube-like shape. This parison is then placed in a mold, and air is blown into it to expand the plastic to the mold’s shape. Key components include the extruder, mold, and air supply system. Each plays a vital role in ensuring the final product meets quality standards.

Types of Blow Molding: Extrusion, Injection, and Stretch Variations

There are three main types of blow molding: extrusion, injection, and stretch. Extrusion blow molding is the most common, ideal for large containers. Injection blow molding offers high precision, perfect for small, detailed bottles. Stretch blow molding combines stretching and blowing, creating strong, lightweight containers. Each type has its own advantages, depending on the application.

Material Choices for Lubricant Packaging: PET, PP, and HDPE Compared

Choosing the right material is crucial for lubricant packaging. PET (Polyethylene Terephthalate) is lightweight and strong. PP (Polypropylene) offers excellent chemical resistance. HDPE (High-Density Polyethylene) is durable and cost-effective. Each material has unique properties, making them suitable for different storage needs. Industrial blow molding can handle all three, providing flexibility for manufacturers.

Why Blow Molding Outperforms Traditional Packaging Methods

Blow molding outperforms traditional methods in several ways. It produces seamless containers, reducing the risk of leaks. The process is also faster and more cost-effective for large-scale production. Additionally, blow molding allows for complex shapes and designs, meeting specific industry requirements. These benefits make it the preferred choice for lubricant and chemical packaging.

Benefits of Industrial Blow Molding for Lubricant Packaging

Industrial blow molding offers numerous benefits for lubricant packaging. It ensures containers are strong, leak-proof, and resistant to chemicals. The process is also highly efficient, reducing production time and costs. Customization options allow for tailored solutions, meeting unique industry needs. These advantages make blow molding a reliable and effective choice for manufacturers.

Lekamachine’s Expertise in Blow Molding Solutions

Lekamachine specializes in providing advanced blow molding solutions for industrial applications. Their machines are designed for precision, efficiency, and durability. With over 20 years of experience, they offer customized solutions for lubricant and chemical packaging. Their expertise ensures clients receive high-quality, reliable machinery tailored to their needs.

Hidden Insight: Expanding Applications of Blow Molding

Beyond traditional packaging, blow molding is gaining traction in other industrial applications. It is now used for producing fuel tanks, storage solutions, and more. This versatility highlights the process’s potential for innovation and growth. As industries evolve, blow molding continues to adapt, offering new possibilities for manufacturers.

| Fonctionnalité | Extrusion Soufflage | Moulage par injection-soufflage | Stretch Blow Molding (moulage par soufflage) | Norme industrielle |

|---|---|---|---|---|

| Vitesse de production (unités/heure) | 500 | 300 | 400 | 450 |

| Efficacité des matériaux | Haut | Moyen | Haut | Haut |

| Container Strength | Bon | Excellent | Best | Excellent |

| Cost-Effectiveness | Haut | Moyen | Haut | Haut |

| Application Range | Wide | Limitée | Modéré | Wide |

Key Benefits of Blow Molding for Lubricant Packaging

Industrial blow molding offers significant advantages for lubricant packaging, combining performance with cost-efficiency. This technology creates durable containers that meet the demanding requirements of chemical storage. Let’s examine how blow molding technology delivers superior packaging solutions for lubricants.

“Blow molding reduces total cost of ownership by 30-40% compared to traditional packaging methods while improving product protection.”

Superior Chemical Resistance: Preventing Leaks and Contamination

Industrial blow molding produces containers with exceptional chemical resistance. The seamless construction eliminates weak points where leaks typically occur. Materials like HDPE and PP provide excellent barrier properties against lubricant degradation. This ensures product integrity throughout storage and transportation.

Durability Under Extreme Conditions: Impact and Temperature Resistance

Blow molded containers withstand harsh industrial environments. They maintain structural integrity at temperatures ranging from -40°C to 60°C. Impact-resistant designs prevent damage during handling and shipping. These characteristics make them ideal for heavy-duty lubricant applications.

Cost-Effective Production: High-Volume Output with Minimal Waste

The blow molding process achieves remarkable efficiency in mass production. Automated systems can produce up to 1,200 containers per hour. Material waste is reduced to less than 3% through precise control systems. This efficiency translates to significant cost savings for manufacturers.

Sustainability Benefits: Recyclable Materials and Energy Efficiency

Modern blow molding machinery incorporates energy-saving technologies, reducing power consumption by up to 25%. All production materials are 100% recyclable, supporting circular economy initiatives. These sustainable practices help manufacturers meet environmental regulations while cutting operational costs.

How to Choose Blow Molding Machinery

Selecting the right equipment depends on production volume, container size, and material specifications. Key considerations include mold compatibility, automation level, and energy efficiency ratings. Lekamachine’s expertise helps clients navigate these decisions for optimal results.

| Bénéfice | Performance Metric | Norme industrielle | Solution Lekamachine | Amélioration |

|---|---|---|---|---|

| Résistance chimique | Taux de fuite | 0.5% | 0.1% | 80% better |

| Vitesse de production | Containers/hour | 800 | 1,200 | 50% plus rapide |

| Efficacité des matériaux | Waste Percentage | 5% | 2.8% | 44% reduction |

| Consommation d'énergie | kWh/1000 units | 85 | 64 | 25% savings |

| Container Strength | Impact Resistance (J) | 15 | 22 | 47% stronger |

Industrial Applications Beyond Traditional Packaging

Industrial blow molding has expanded far beyond conventional packaging solutions, proving invaluable for specialized industrial applications. This technology now produces critical components for various sectors, demonstrating remarkable versatility in container manufacturing.

“Blow molding technology enables the production of industrial containers with capacities ranging from 1 liter to 1,000 liters, meeting diverse storage and transport needs.”

Réservoirs de carburant et conteneurs de stockage de grand volume

Le moulage par soufflage industriel produit des réservoirs de carburant durables pour applications automobiles et marines. Ces conteneurs présentent une construction multicouche pour une résistance chimique supérieure. Le procédé permet d'intégrer des points de fixation et des formes personnalisées pour répondre aux exigences spécifiques des équipements.

Conteneurs IBC (Intermediate Bulk Containers) pour le transport chimique

Les IBC modernes produits par moulage par soufflage offrent une sécurité exceptionnelle pour le transport de matières dangereuses. Ils incorporent des nervures structurelles pour la résistance à l'empilage et des conceptions certifiées ONU. Leur capacité varie généralement de 200 à 1 000 litres, avec des versions spécialisées pour produits chimiques agressifs.

Conteneurs sur mesure pour formulations de lubrifiants spécifiques

Le moulage par soufflage permet une personnalisation précise pour les besoins uniques d'emballage de lubrifiants. Les fabricants peuvent créer des conteneurs avec :

- Systèmes de mesure intégrés

- Mécanismes de distribution spéciaux

- Systèmes inviolables

- Identification par code couleur

Étude de cas : Le succès de Lekamachine dans les solutions d'emballage industriel

Lekamachine a récemment développé une solution spécialisée de moulage par soufflage pour l'emballage de lubrifiants industriels. Leur machine personnalisée produit :

- Cadence de production de 500 conteneurs/heure

- 0,21 % de déchets matière

- Réduction énergétique de 30 % par rapport aux modèles standards

Applications of Blow Molding in the Chemical Industry

L'industrie chimique bénéficie du moulage par soufflage grâce aux :

- Réservoirs de stockage résistant à la corrosion

- Conteneurs de transport conformes aux normes de sécurité

- Récipients de laboratoire spécialisés

- Systèmes de manutention en vrac de produits chimiques

| Application | Taille du conteneur | Matériau | Caractéristiques spéciales | Cadence de production |

|---|---|---|---|---|

| Réservoirs de carburant | 20-200L | PEHD multicouche | Résistance aux chocs | 80 unités/heure |

| IBC | 200-1000L | PP avec barrière | Certification ONU | 25 unités/heure |

| Conteneurs de lubrifiants | 5-50L | PEHD/PP | Distribution personnalisée | 150 unités/heure |

| Stockage chimique | 50-500L | PE qualité chimique | Résistant à la corrosion | 60 unités/heure |

| Fûts industriels | 100-250L | PEHD renforcé | Conception empilable | 40 unités/heure |

Spécifications techniques et sélection d'équipement

La sélection de la bonne machine de moulage par soufflage industrielle nécessite un examen attentif des spécifications techniques et des besoins de production. Ce guide aide les fabricants à choisir l'équipement optimal pour les applications d'emballage de lubrifiants.

“ Une sélection appropriée de la machine peut améliorer l'efficacité de production de 30 à 50 % tout en réduisant les coûts de maintenance de 20 %. ”

Caractéristiques clés à rechercher dans les machines de moulage par soufflage

Lors de l'évaluation de la technologie de moulage par soufflage, privilégiez ces caractéristiques critiques :

- Systèmes de contrôle précis de la paraison

- Éléments chauffants écoénergétiques

- Panneaux de contrôle PLC avancés

- Systèmes de changement rapide de moule

- Contrôle qualité intégré

Machines à poste unique vs multi-postes : avantages et inconvénients

Les machines à poste unique offrent :

- Investissement initial inférieur

- Fonctionnement plus simple

- Maintenance plus facile

Les systèmes multi-postes fournissent :

- Production plus élevée

- Meilleure efficacité énergétique

- Capacité de fonctionnement continu

Automatisation et Efficacité : Réduction des Temps d'Arrêt de Production

Modern machines d'extrusion-soufflage intègrent :

- Manutention automatisée des matières

- Systèmes d'autodiagnostic

- Alertes de maintenance prédictive

- Capacités de surveillance à distance

Considérations sur la Maintenance et la Fiabilité à Long Terme

Le support complet de Lekamachine garantit :

- Assistance technique 24h/24 et 7j/7

- Programmes de maintenance préventive

- Disponibilité des pièces détachées d'origine

- Services de formation des opérateurs

How to Choose Blow Molding Machinery

Les critères de sélection clés incluent :

- Volume de production requis

- Taille et complexité du conteneur

- Spécifications des matériaux

- Besoins d'expansion future

| Spécifications | Entrée de gamme | Milieu de gamme | Haut de gamme | Solution Lekamachine |

|---|---|---|---|---|

| Capacité de Production (unités/heure) | 300-500 | 500-800 | 800-1200 | 1000-1500 |

| Consommation Énergétique (kW) | 45-60 | 35-50 | 25-40 | 20-35 |

| Temps de Changement de Moule (minutes) | 45-60 | 30-45 | 15-30 | 10-20 |

| Niveau d'Automatisation | De base | Intermédiaire | Avancé | Entièrement Automatisé |

| Intervalle de Maintenance (heures) | 500 | 750 | 1000 | 1500 |

Tendances Futures et Perspectives du Secteur

Le secteur industriel du moulage par soufflage connaît des changements transformationnels qui vont redéfinir les normes de l'emballage. Les technologies émergentes et les exigences de durabilité stimulent l'innovation dans toute l'industrie.

« D'ici 2025, les emballages soufflés intelligents avec capacités IoT devraient représenter 25 % du marché de l'emballage industriel. »

Avancées en Science des Matériaux : Amélioration de la Résistance Chimique

De nouveaux mélanges de polymères révolutionnent la résistance chimique dans le moulage par soufflage industriel :

- Matériaux nanocomposites avec des propriétés barrières 40 % supérieures

- Structures multicouches pour produits chimiques agressifs

- Technologie des polymères auto-cicatrisants

Solutions d'Emballage Intelligent : Intégration de l'IoT et des Fonctions de Traçabilité

L'emballage industriel de nouvelle génération intègre :

- Étiquettes RFID et NFC intégrées

- Capteurs de température et de pression

- Indicateurs inviolables

- Intégration à la gestion des stocks

Initiatives de Durabilité : Matériaux Biodégradables et Recyclables

Lekamachine est leader dans les solutions durables de moulage par soufflage avec :

- Polymères biosourcés provenant de sources renouvelables

- Systèmes de recyclage en circuit fermé

- Technologies d'allègement

- Processus de production écoénergétiques

Le Rôle de l'Automatisation dans l'Optimisation de l'Efficacité de Production

Les installations industrielles de moulage par soufflage préparées pour l'avenir comportent :

- Contrôle qualité piloté par IA

- Systèmes de maintenance prédictive

- Manutention autonome des matières

- Simulations par jumeau numérique

Applications of Blow Molding in the Chemical Industry

Le secteur chimique bénéficie de ces innovations grâce à :

- Conteneurs IBC (Intermediate Bulk Containers) intelligents

- Systèmes de stockage de produits chimiques réactifs

- Emballages de transport spécialisés

- Conteneurs de sécurité sur mesure

| Innovation | Adoption Actuelle | Projection 2025 | Principaux avantages | Solution Lekamachine |

|---|---|---|---|---|

| Emballage intelligent | 15% | 40% | Visibilité de la chaîne d'approvisionnement | Conteneurs compatibles IoT |

| Matériaux biosourcés | 10% | 30% | Réduction de l'empreinte carbone | Systèmes compatibles PLA |

| Contrôle de Qualité par IA | 20% | 60% | Réduction des défauts | Systèmes d'inspection visuelle |

| Récupération d'énergie | 25% | 75% | Réduction des coûts opérationnels | Technologie de récupération de chaleur |

| Recyclage en circuit fermé | 5% | 35% | Élimination des déchets | Unités de recyclage intégrées |

Conclusion

Après des années dans l'industrie du moulage par soufflage, j'ai vu de mes propres yeux comment les bonnes machines peuvent transformer la production - particulièrement pour les applications exigeantes comme les conteneurs de lubrifiants industriels. Il ne s'agit pas seulement de sceller du plastique ; il s'agit de concevoir rouler ou mourir des emballages qui résistent aux produits chimiques, aux manipulations brutales et aux exigences de la chaîne d'approvisionnement.

Ce qui distingue le moulage par soufflage est son alliance parfaite entre durabilité et efficacité. Que vous augmentiez votre production ou ayez besoin de solutions sur mesure pour produits chimiques agressifs, cette technologie répond présente. Et avec les avancées comme l'emballage intelligent et les matériaux durables, l'avenir est encore plus prometteur.

Si vos opérations dépendent d'un emballage étanche et économique, passer au moulage par soufflage moderne n'est pas seulement une option - c'est un changement radical. Le bon équipement ne répond pas seulement aux besoins actuels ; il future-proof votre ligne de production entire.

FAQ

Q1: What is industrial blow molding used for?

A1 : Le moulage par soufflage industriel est couramment utilisé pour créer des pièces plastiques de grande taille, telles que des conteneurs, des composants automobiles et des réservoirs industriels. Cette méthode permet une production à grand volume de formes complexes avec une excellente stabilité dimensionnelle et une résistance chimique.

Q2: What are the main types of blow molding?

A2 : Les principaux types de moulage par soufflage sont le soufflage-extrusion, le soufflage-injection et le soufflage-injection avec étirage. Chaque type sert des applications spécifiques et offre différents avantages selon le matériau et les exigences d'utilisation finale.

Q3: What materials are commonly used in blow molding?

A3 : Les matériaux couramment utilisés en moulage par soufflage comprennent le polyéthylène, le polypropylène et le chlorure de polyvinyle (PVC). Ces matériaux sont choisis pour leur durabilité, leur résistance chimique et leur adaptabilité à diverses applications dans les domaines de l'emballage et industriel.

Q4: How does blow molding contribute to leak-proof packaging?

A4 : Le moulage par soufflage permet de créer des conteneurs creux sans soudure et sans points faibles, minimisant ainsi les risques de fuite. Ceci est particulièrement bénéfique pour les conteneurs de lubrifiants industriels, où la résistance chimique et l'intégrité sont critiques.

Q5: What are the advantages of using blow molding for lubricants?

A5 : Le moulage par soufflage offre plusieurs avantages pour les conteneurs de lubrifiants, incluant une construction légère, une durabilité et la capacité de produire des formes complexes qui améliorent la commodité d'utilisation et l'efficacité du stockage.

Q6: How can I choose the right blow molding machinery?

A6 : Lors du choix de machines de moulage par soufflage, considérez des facteurs tels que le volume de production, la taille souhaitée du conteneur, les types de matériaux et les exigences spécifiques de l'application. Consulter les fabricants peut également fournir des insights sur les meilleures machines pour vos besoins.

Q7: What are the environmental impacts of blow molding?

A7 : L'impact environnemental du moulage par soufflage dépend largement des matériaux utilisés et du processus de fabrication. De nombreuses entreprises se concentrent désormais sur les matériaux durables et les options de recyclage pour minimiser les déchets et l'empreinte carbone.

Q8: How does the blow molding process affect product design?

A8 : Le processus de moulage par soufflage permet des conceptions et spécifications complexes qui peuvent améliorer la fonctionnalité du produit. Les concepteurs doivent équilibrer l'attrait esthétique avec des considérations pratiques comme la résistance et la compatibilité chimique.

Liens externes

- Processus de Moulage par Soufflage : Qu'est-ce que c'est ? Comment ça marche, 3 Types de Moulage par Soufflage

- Infrastructures | Industriel – Davis-Standard

- Machines de Moulage par Soufflage Industrielles – Wilmington Machinery

- Voici Tout Ce Que Vous Devez Savoir Sur le Moulage par Soufflage

- Agri-Industrial Plastics – Leader du Moulage par Soufflage Industriel

- Fabrication de Produits Soufflés – Custom-Pak, Inc.

- Processus de Fabrication : Moulage par Soufflage – lumafield.com

- Moulage par soufflage – Wikipédia

0 commentaires