Introduction

When industrial packaging fails, the costs go far beyond replacement containers—downtime, product loss, and safety risks can cripple operations. That’s why manufacturers handling chemicals, pharmaceuticals, and heavy-duty goods increasingly rely on HDPE container production through blow molding. This method delivers unmatched durability while tackling two critical pain points: cost efficiency and sustainability compliance.

HDPE’s unique properties—chemical resistance, impact strength, and 100% recyclability—make it the rouler ou mourir material for harsh environments. From European pharmaceutical brands to industrial lubricant suppliers, companies choose blow-molded HDPE containers because they withstand extreme conditions without the weight or expense of metal alternatives. This article breaks down how HDPE outperforms other materials and why modern blow molding machines are key to maximizing these advantages.

The Fundamentals of HDPE for Industrial Packaging

“HDPE (High-Density Polyethylene) is a versatile plastic widely used in industrial container production due to its durability, chemical resistance, and recyclability.”

HDPE, or High-Density Polyethylene, is a type of plastic known for its strength and flexibility. It is made from petroleum and is commonly used in industrial packaging because of its unique properties. The molecular structure of HDPE gives it high tensile strength, making it ideal for heavy-duty containers.

One of the key reasons HDPE is preferred for industrial containers is its durability. Unlike other materials, HDPE can withstand rough handling and harsh environments. It is also resistant to many chemicals, which makes it perfect for storing industrial liquids like oils, detergents, and acids. Additionally, HDPE can handle extreme temperatures, from freezing cold to boiling hot, without losing its shape or strength.

HDPE vs. Other Materials in Industrial Packaging

| Matériau | Durabilité | Résistance chimique | Temperature Tolerance | Recyclabilité |

|---|---|---|---|---|

| PEHD | Haut | Excellent | -40°F to 230°F | Entièrement recyclable |

| PET | Moyen | Bon | -40°F to 150°F | Recyclable |

| PEBD | Faible | Juste | -60°F to 180°F | Recyclable |

| Glass | Brittle | Excellent | Up to 500°F | Recyclable |

| Métal | Très élevé | Varies | Extreme | Recyclable |

When compared to alternatives like PET, LDPE, glass, or metal, HDPE stands out for its balance of strength, weight, and cost-effectiveness. Glass and metal may offer higher temperature resistance, but they are heavier and more expensive. PET and LDPE are lighter but lack the toughness needed for industrial use.

HDPE container production also meets strict industry standards, including FDA and EU certifications for food and pharmaceutical safety. This makes it a rouler ou mourir choice for businesses needing reliable packaging. Companies like Lekamachine specialize in HDPE-compatible blow molding machines, using advanced single-stage stretch blow molding technology to produce high-quality containers efficiently.

Another advantage of HDPE is its environmental friendliness. It produces fewer greenhouse gases during manufacturing compared to other plastics and is fully recyclable. Many industries are switching to HDPE to meet sustainability goals without sacrificing performance.

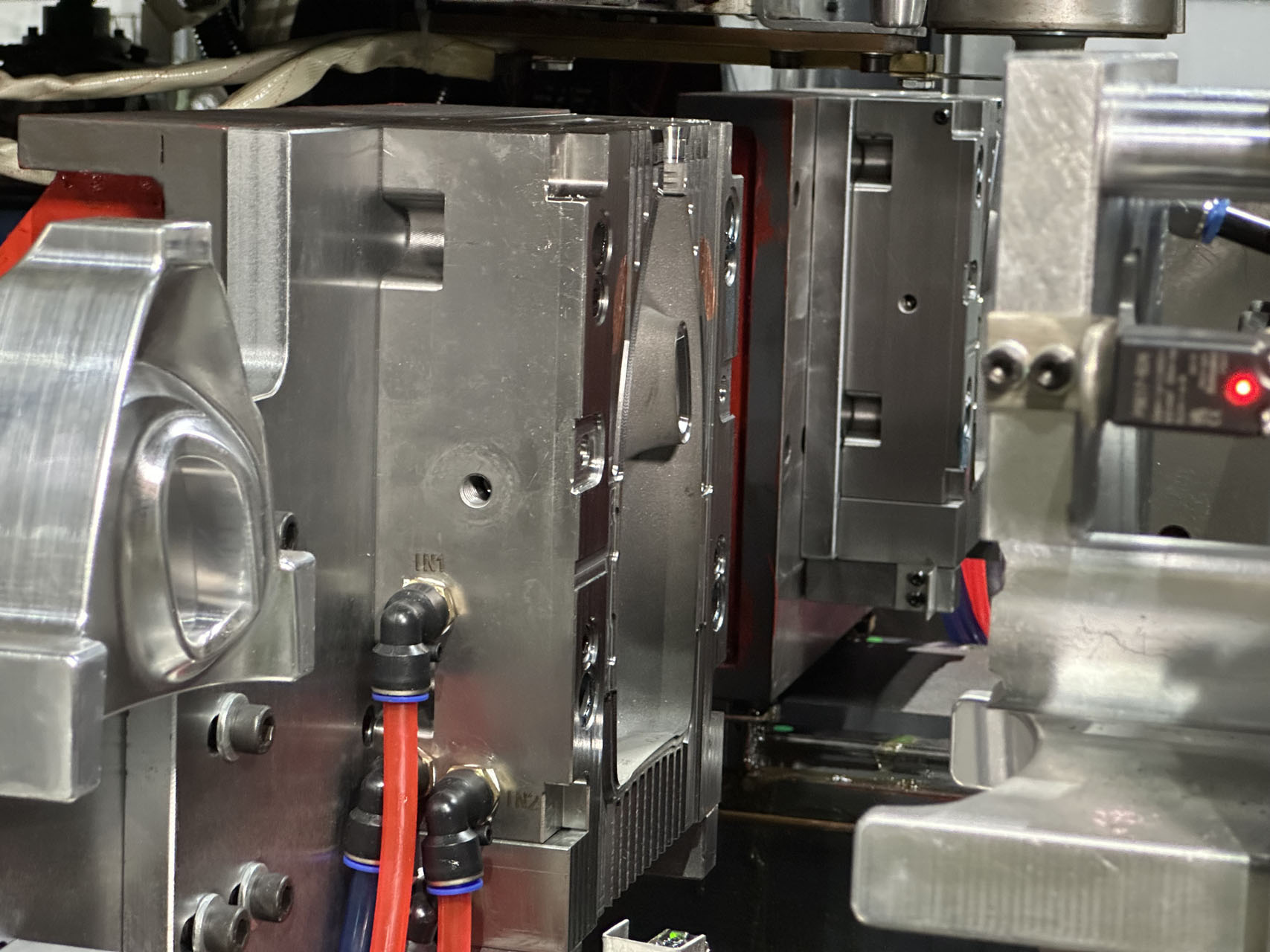

Blow Molding Process for HDPE Container Production

“Blow molding transforms HDPE resin into durable containers through a precise, energy-efficient process that minimizes waste while maximizing output quality.”

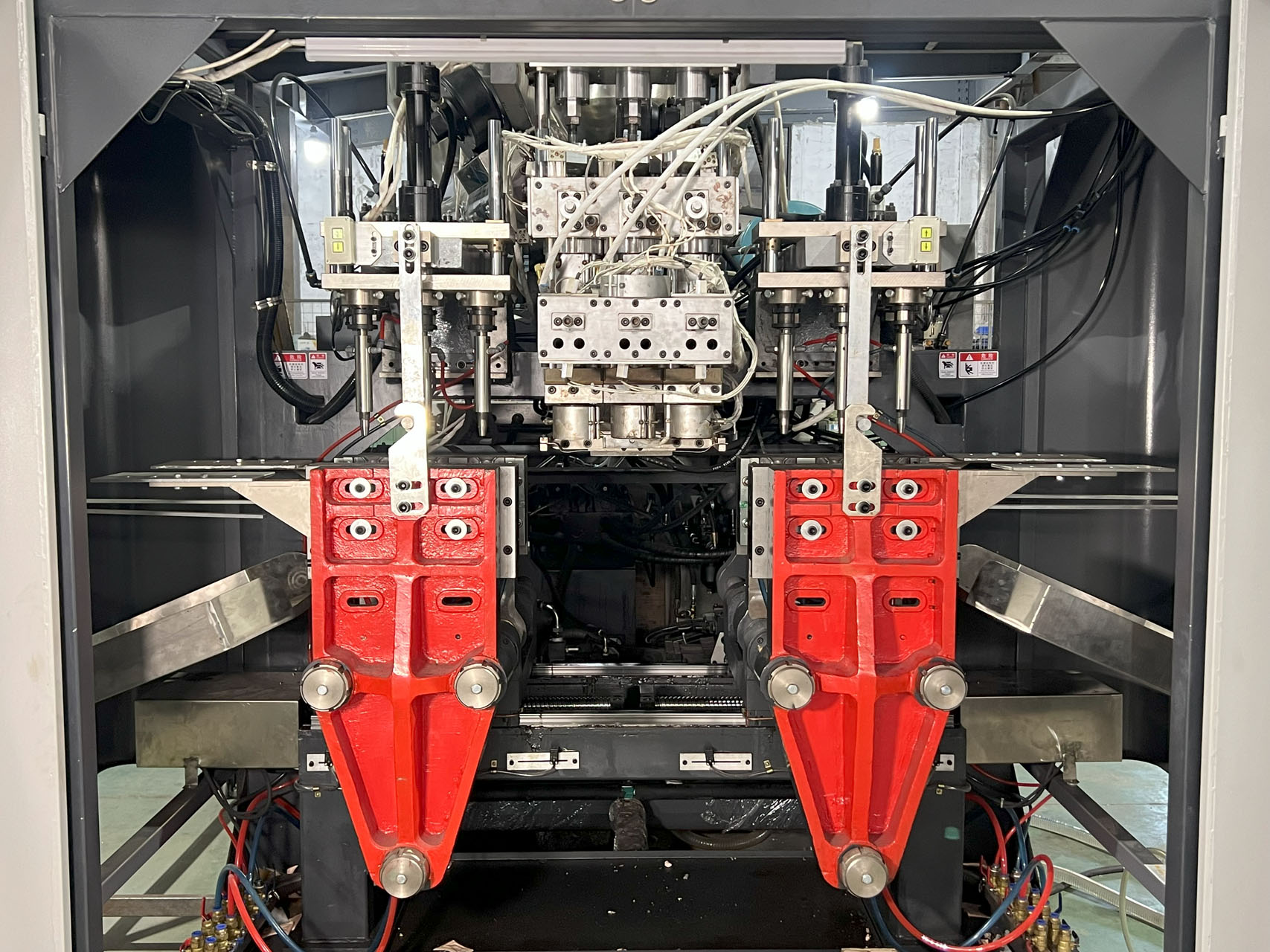

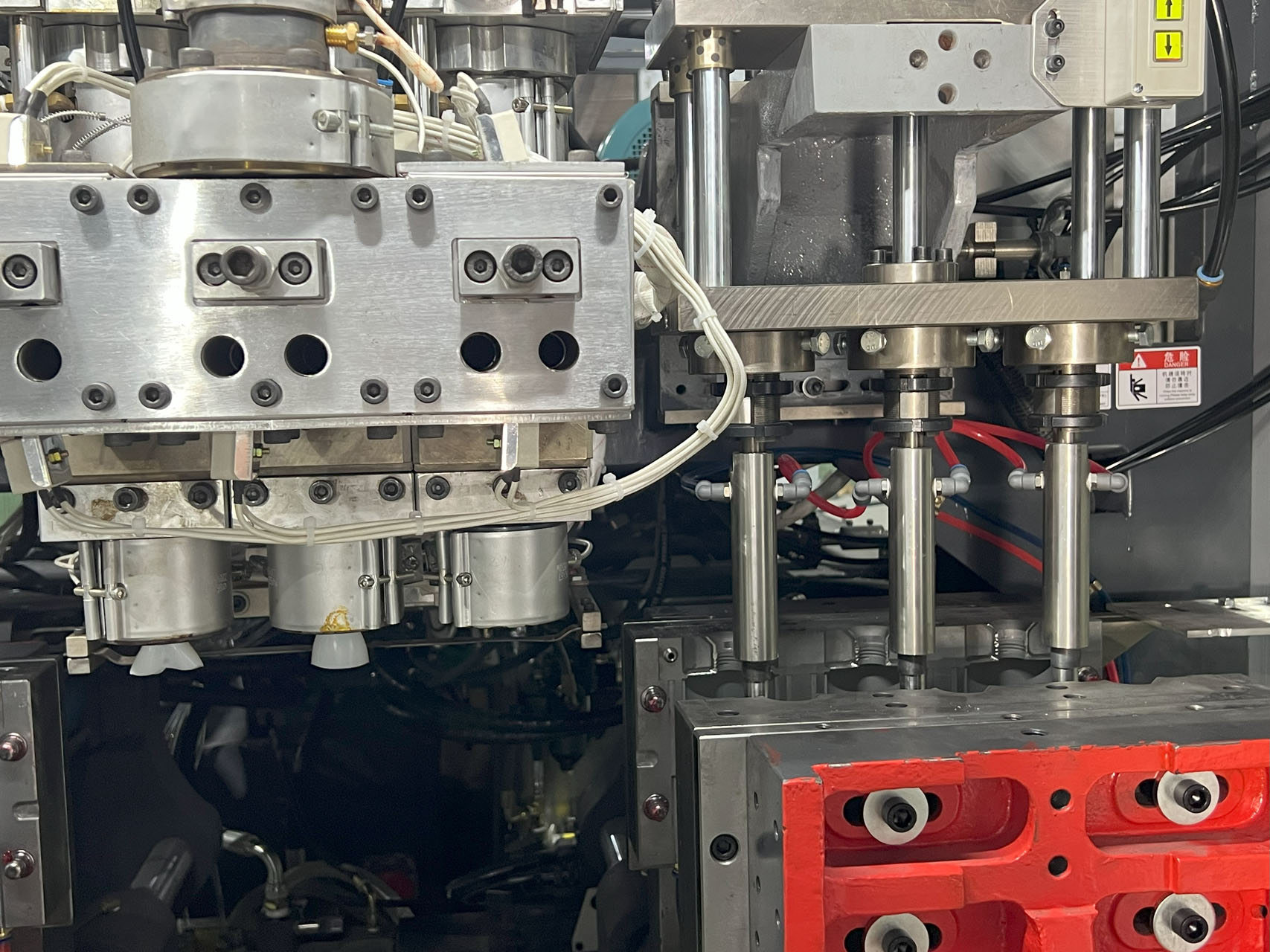

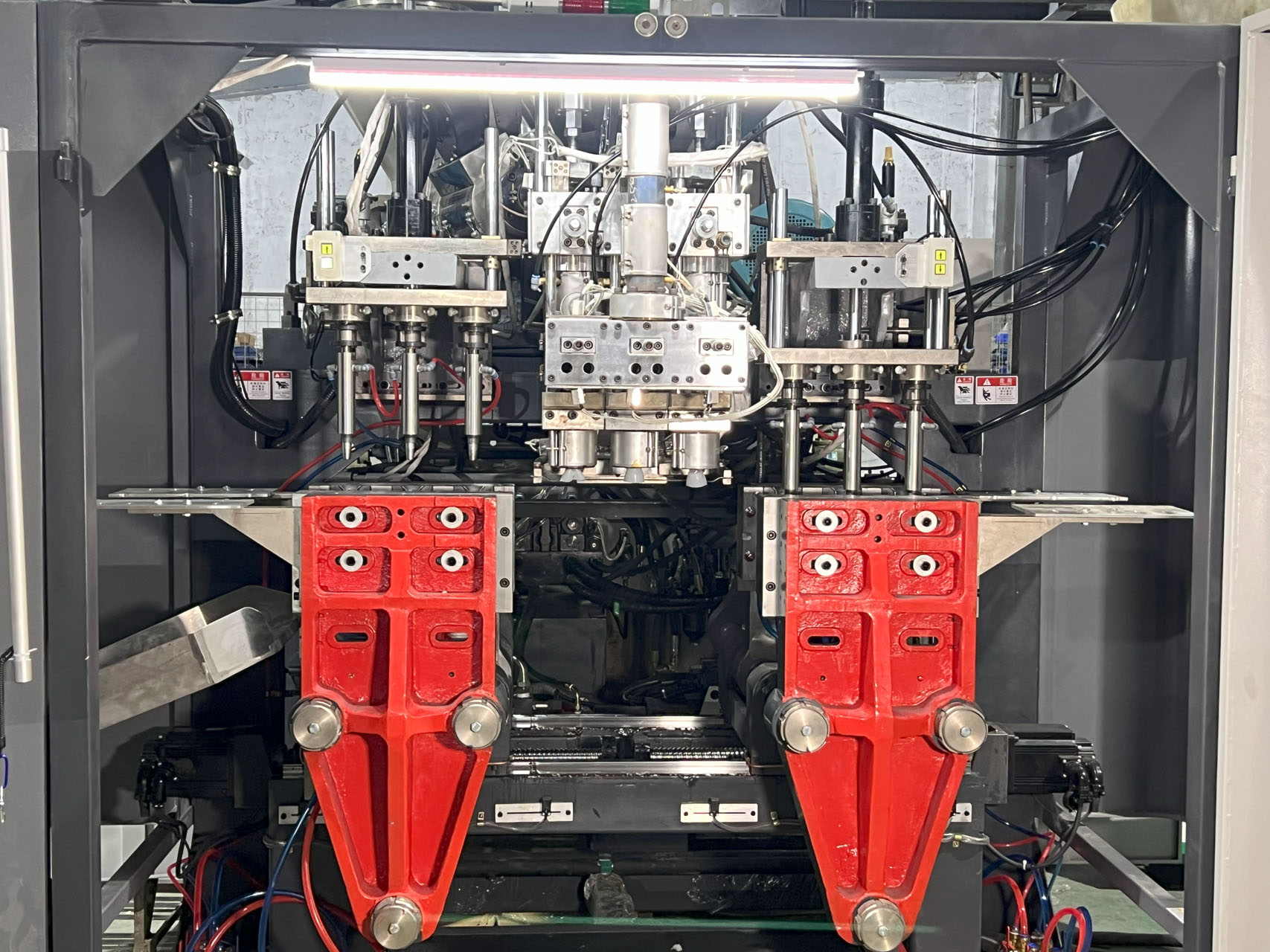

The blow molding process is the backbone of HDPE container production, turning raw plastic resin into sturdy industrial packaging. This manufacturing method begins with HDPE pellets being melted and formed into a parison (a hollow tube of molten plastic). The parison is then clamped into a mold where compressed air inflates it to take the shape of the container.

HDPE Blow Molding Production Steps

| Step | Process | Plage de température | Time Duration | Quality Checkpoints |

|---|---|---|---|---|

| 1. Resin Preparation | HDPE pellets dried and fed into extruder | 180-230°C | 30-60 minutes | Moisture content < 0.02% |

| 2. Parison Formation | Molten plastic extruded into hollow tube | 190-220°C | 2-5 minutes | Constance de l'épaisseur de paroi |

| 3. Mold Clamping | Parison positioned between mold halves | 20-50°C | 10-30 seconds | Proper alignment |

| 4. Blowing | Compressed air inflates parison | 190-210°C | 5-15 seconds | Air pressure (50-150 psi) |

| 5. Cooling & Ejection | Container cools and is removed | 20-40°C | 20-60 seconds | Dimensional accuracy |

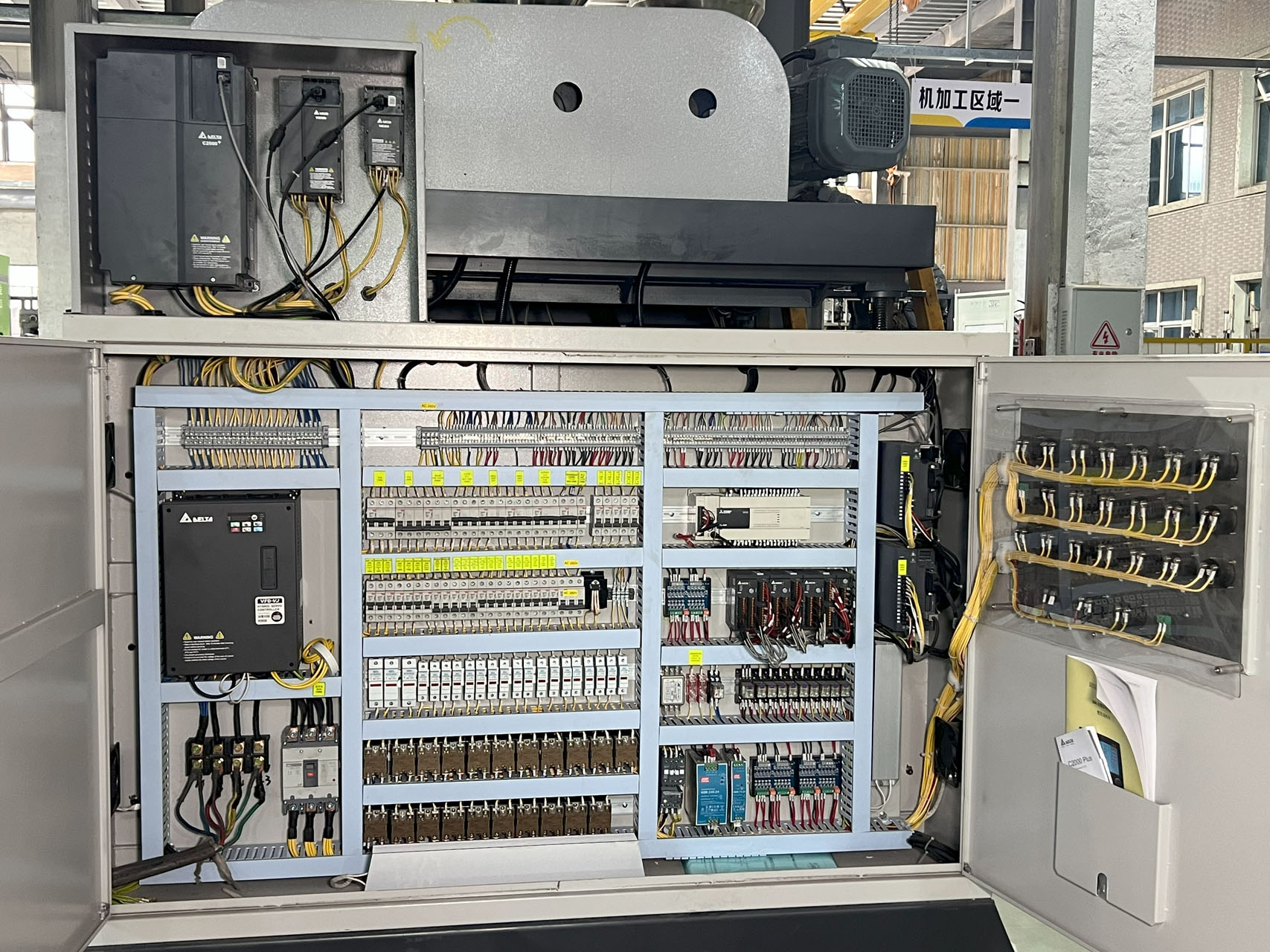

Modern blow molding machines, like those from Lekamachine, incorporate energy-saving features such as servo-electric drives and heat recovery systems. These innovations can reduce energy consumption by up to 40% compared to conventional machines, making HDPE container production more sustainable and cost-effective.

Quality control is integral throughout the process. Automated systems monitor wall thickness, while vision inspection systems check for defects. HDPE’s natural chemical resistance means containers require no additional coatings, reducing production steps and potential failure points.

The environmental advantages of blow molded HDPE containers include material efficiency (near-zero flash waste) and recyclability. Lekamachine’s single-stage stretch blow molding technology further enhances these benefits by combining injection and blowing into one seamless operation.

Industrial Applications of Blow Molded HDPE Containers

“HDPE containers serve diverse industries with their unique combination of durability, chemical resistance, and customization capabilities.”

Blow molded HDPE containers have become indispensable across multiple industries due to their exceptional performance characteristics. In the chemical sector, these containers safely store corrosive substances without degradation, offering superior resistance to acids, alkalis, and solvents. Pharmaceutical companies rely on HDPE for sterile, FDA-compliant packaging that maintains product integrity while meeting stringent regulatory requirements.

Industry-Specific HDPE Container Applications

| L'industrie | Container Type | Exigences clés | Caractéristiques spéciales | Capacity Range |

|---|---|---|---|---|

| Chemical | Jerry cans, drums | Chemical resistance, impact strength | UV stabilization, vented caps | 1L-60L |

| Pharmaceutique | Medicine bottles | Sterility, tamper evidence | Child-resistant closures | 50ml-1L |

| Alimentation et Boissons | Juice bottles, dairy containers | Food-grade certification | Barrier layers, wide mouths | 250ml-10L |

| Industrial Lubricants | Oil bottles, grease containers | Puncture resistance | Drip-free spouts | 500ml-20L |

| Agriculture | Pesticide containers | Chemical compatibility | Triple-rinse design | 5L-30L |

Lekamachine’s blow molding technology enables precise HDPE container production for these demanding applications. Their machines can incorporate specialized features like UV inhibitors for outdoor storage, tamper-evident seals for security, and custom closures for specific dispensing needs. A recent implementation for a European lubricant manufacturer demonstrated 30% material savings through optimized wall thickness while maintaining required strength.

The food industry benefits from HDPE’s lightweight properties and food-safe certification. Milk jugs and juice bottles made from HDPE weigh significantly less than glass alternatives, reducing transportation costs. The material’s natural opacity also protects light-sensitive contents without requiring additives.

Sustainability and Cost Benefits of HDPE Containers

“HDPE containers offer both environmental sustainability and economic advantages, making them a smart choice for modern packaging needs.”

HDPE container production delivers significant environmental benefits that align with today’s sustainability goals. As one of the most recyclable plastics, HDPE can be reprocessed multiple times without substantial quality loss, supporting circular economy initiatives. Compared to alternative materials, HDPE production generates 30-40% fewer greenhouse gas emissions than PET and requires less energy than glass or metal alternatives.

Comparative Analysis of Packaging Materials

| Matériau | Recyclabilité | Carbon Footprint (kg CO2/kg) | Production Energy (MJ/kg) | Transport Cost Factor |

|---|---|---|---|---|

| PEHD | High (1-7 cycles) | 1.6 | 76 | 1.0 |

| PET | Medium (2-3 cycles) | 2.2 | 84 | 1.1 |

| Glass | Infinite | 1.4 | 14 | 2.5 |

| Aluminum | Infinite | 8.6 | 211 | 1.8 |

| PP | Medium (3-5 cycles) | 1.9 | 80 | 1.0 |

Lekamachine’s energy-efficient blow molding machines further enhance these sustainability benefits by reducing production energy consumption by up to 35% compared to conventional models. Their single-stage stretch blow molding technology minimizes material waste during HDPE container production, achieving near-zero flash waste rates while maintaining product quality.

From a cost perspective, HDPE containers offer substantial savings throughout their lifecycle. The lightweight nature of HDPE reduces shipping costs by 20-30% compared to glass alternatives. Production efficiency gains from modern blow molding equipment like Lekamachine’s can yield 15-25% lower per-unit costs. These economic advantages, combined with HDPE’s durability and reusability, make it an increasingly popular choice for companies balancing sustainability with profitability.

Selecting the Right HDPE Container Production Solution

“Choosing the optimal HDPE container production system requires careful evaluation of technical specifications, supplier capabilities, and future business needs.”

Selecting the ideal HDPE container production solution begins with understanding your specific industrial requirements. Key specifications to consider include production volume (ranging from small batches to high-output continuous runs), container size and wall thickness requirements, and any special features like UV protection or tamper evidence. Industrial HDPE containers often demand higher durability standards than consumer packaging, particularly for chemical or pharmaceutical applications.

Blow Molding Machine Selection Criteria

| Facteur | Considération | Entrée de gamme | Milieu de gamme | Industrial-Grade |

|---|---|---|---|---|

| Production Capacity | Units/hour | 500-1,000 | 1,000-3,000 | 3,000-8,000+ |

| Niveau d'Automatisation | Labor requirements | Semi-automatic | Mostly automatic | Fully automatic |

| Efficacité énergétique | kW/hour | 15-25 | 10-20 | 8-15 |

| Temps de changement | Procès-verbal | 60+ | 30-60 | 15-30 |

| Support fournisseur | Délai de réponse | 48-72 heures | 24-48 heures | Le jour même |

Lors de l'évaluation des fournisseurs pour la production de conteneurs en PEHD, privilégiez les fabricants ayant une expérience éprouvée dans le secteur, comme Lekamachine, qui propose 12 ans d'expertise spécialisée dans la technologie de moulage par soufflage. Leurs solutions entièrement automatisées démontrent comment les machines avancées peuvent pérenniser les opérations grâce à des fonctionnalités telles que les systèmes de changement rapide de moule et la surveillance des performances via l'IoT. Une mise en œuvre récente pour une entreprise pharmaceutique européenne a mis en évidence des cycles de production **40 % plus rapides** tout en maintenant des normes de qualité strictes.

Au-delà des spécifications techniques, considérez le coût total de possession, incluant les besoins de maintenance, la consommation d'énergie et le potentiel de mises à niveau futures. Les conceptions écoénergétiques de Lekamachine peuvent réduire les coûts opérationnels jusqu'à **30 %** par rapport aux systèmes conventionnels. Leur package de support complet – de l'installation à la formation des opérateurs – assure une mise en œuvre fluide et minimise les temps d'arrêt lors des transitions de production.

Conclusion

Après des années dans l'industrie du moulage par soufflage, j'ai vu comment les conteneurs en PEHD **améliorent significativement** l'emballage pour les environnements difficiles. Ils ne sont pas seulement résistants—ils sont économiques, durables et conçus pour tout gérer, des produits chimiques aux produits pharmaceutiques, sans effort.

Ce qui est remarquable, c'est comment la technologie moderne de moulage par soufflage maximise ces avantages. La bonne machine ne se contente pas de façonner le plastique—elle assure la cohérence, réduit les déchets et future-proof vos opérations. Si vous pesez les options d'emballage, la combinaison de durabilité et de recyclabilité du PEHD en fait un choix exceptionnel.

En fin de compte, votre emballage devrait travailler aussi dur que votre produit. Avec le PEHD, vous êtes couvert—aucun compromis.

FAQ

Q1: What is HDPE container production?

A1 : La production de conteneurs en PEHD implique la fabrication de conteneurs à partir de polyéthylène haute densité, un thermoplastique connu pour sa résistance et sa durabilité, adapté à diverses applications, y compris le stockage alimentaire et chimique.

Q2: How are HDPE containers made?

A2 : Les conteneurs en PEHD sont fabriqués par un procédé d'extrusion ou de moulage par soufflage, où la résine de PEHD est chauffée et façonnée dans la forme de conteneur souhaitée, garantissant ainsi durabilité et résistance aux produits chimiques.

Q3: What are the advantages of HDPE containers?

A3 : Les conteneurs en PEHD offrent de nombreux avantages, notamment une haute résistance, une résistance aux chocs et aux produits chimiques, une nature légère et la capacité d'être recyclés, ce qui en fait une option d'emballage respectueuse de l'environnement.

Q4: Is HDPE safe for food storage?

A4 : Oui, le PEHD est considéré comme sûr pour le stockage des aliments et est approuvé par la FDA pour une utilisation avec des articles en contact avec les aliments, à condition qu'il réponde à des directives spécifiques de la FDA.

Q5: What are the environmental impacts of HDPE production?

A5 : La production de PEHD génère moins d'émissions de gaz à effet de serre que les autres plastiques en raison de processus de polymérisation efficaces, et le PEHD peut être recyclé, réduisant ainsi l'impact environnemental.

Q6: What industries use HDPE containers?

A6 : Les conteneurs en PEHD sont largement utilisés dans diverses industries, y compris l'alimentation et les boissons, les produits pharmaceutiques, le stockage chimique et les produits ménagers, en raison de leur durabilité et de leur résistance chimique.

Q7: Can HDPE containers be reused?

A7 : Oui, les conteneurs en PEHD peuvent être réutilisés plusieurs fois, ce qui en fait un choix économique et durable pour l'emballage et le stockage.

Q8: How are HDPE containers recycled?

A8 : Les conteneurs en PEHD peuvent être recyclés en les collectant et en les transformant en granulés, qui sont ensuite utilisés pour fabriquer de nouveaux produits, réduisant ainsi les déchets et préservant les ressources.

Liens externes

- Fabrication de bouteilles chimiques en PEHD - Dans les coulisses – Regent Plast

- PEHD : Un guide du polyéthylène haute densité et de ses utilisations

- Processus de fabrication du polyéthylène haute densité – Sciencing

- Comment sont fabriqués les conteneurs en PEHD ? – Maxipet

- Comprendre comment le PEHD est fabriqué – Étude de cas Tangent

- Polyéthylène haute densité – Wikipédia

- Comment le PEHD est-il fabriqué ? – Scranton Products

- Taille, part, croissance et rapport de l'industrie du marché du PEHD en Inde, 2030 – ChemAnalyst

0 commentaires