Introduction

Les retassures, les déformations et le gaspillage de matière sont des problèmes récurrents dans le moulage par injection traditionnel, notamment pour la production de pièces creuses complexes. Pour les fabricants de cosmétiques, d'automobiles et d'emballages médicaux, ces défauts ne sont pas de simples désagréments ; ils augmentent les coûts et compromettent l'intégrité du produit.

Le moulage par injection assisté par gaz s'attaque de front à ces problèmes en injectant de l'azote gazeux dans du plastique en fusion, créant ainsi des structures creuses légères mais durables. Le résultat ? 30-50% moins de consommation de matériaux, Des cycles de production plus rapides et des finitions impeccables, même pour les motifs complexes : ce guide explique comment cette technologie optimise les applications de moulage par soufflage dans tous les secteurs d’activité.

Principes fondamentaux du moulage par injection assisté par gaz

“ Le moulage par injection assisté par gaz révolutionne la fabrication en produisant des pièces légères et structurellement robustes avec une efficacité inégalée, ce qui en fait un procédé de fabrication innovant. » rouler ou mourir ” Choix pour les conceptions complexes. »

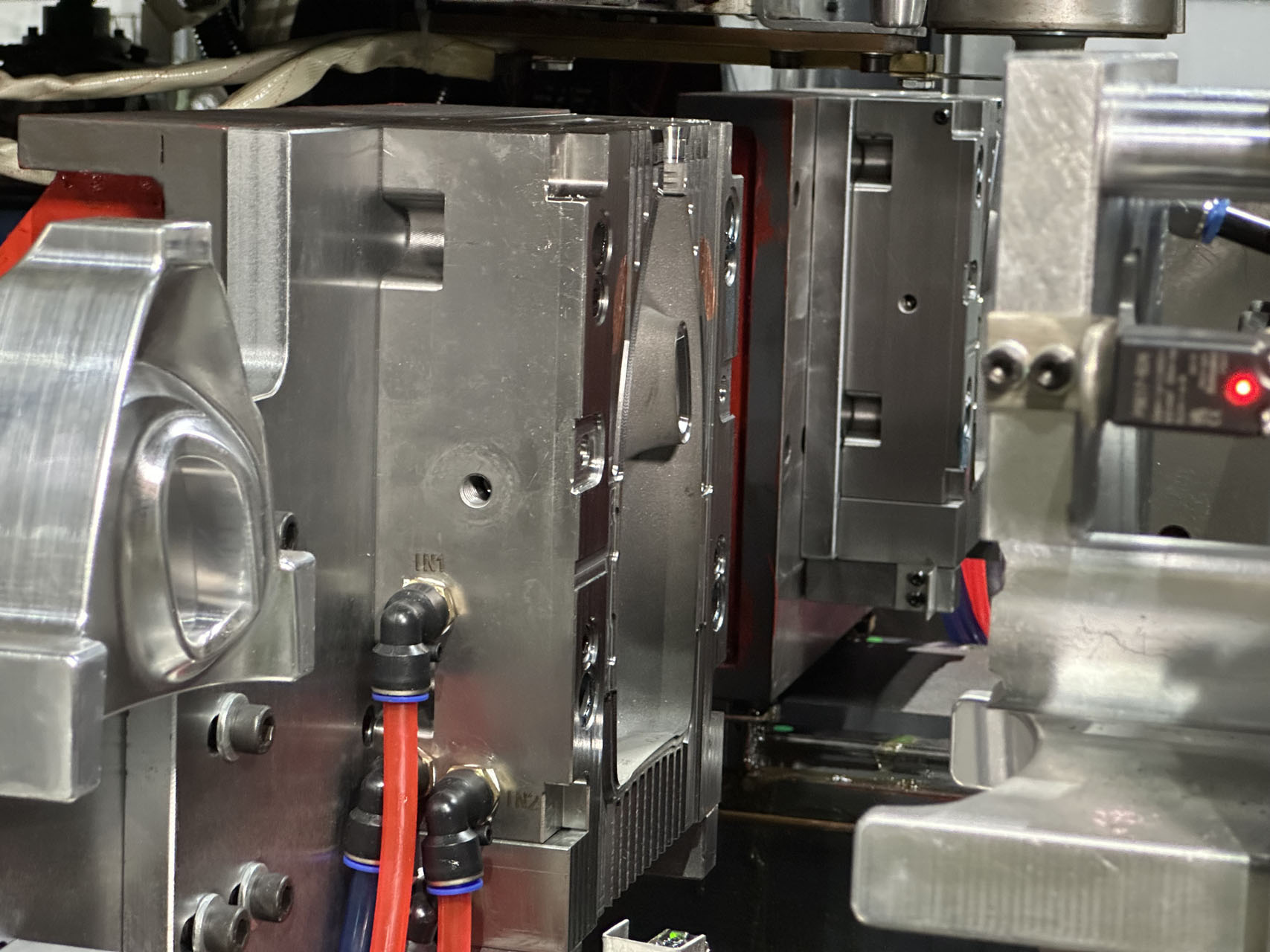

Le moulage par injection assistée par gaz est un procédé de fabrication de pointe qui combine l'injection de polymère et l'injection de gaz pour créer des pièces creuses et légères. Cette technique est largement utilisée dans les industries exigeant des conceptions complexes et à haute résistance, comme l'automobile et l'emballage. Le procédé commence par l'injection de polymère fondu dans un moule, suivie de l'injection d'azote gazeux pour former des sections creuses, réduisant ainsi la consommation de matière tout en préservant l'intégrité structurelle.

Les étapes clés du moulage par injection assistée par gaz comprennent l'injection du polymère et l'injection du gaz. Lors de la phase d'injection du polymère, le plastique fondu remplit partiellement la cavité du moule. De l'azote est ensuite injecté pour pousser le polymère dans les espaces restants, créant ainsi des canaux creux. L'azote est privilégié pour ses propriétés inertes, qui empêchent l'oxydation et garantissent des résultats constants.

Mesures de performance du moulage par injection assisté par gaz

| Métrique | Moulures traditionnelles | Moulage assisté par gaz | Référence de l'industrie | Notes |

|---|---|---|---|---|

| Économies de matériaux | 0% | 30-40% | 35% | Mesuré par la réduction de poids du produit final |

| Temps de cycle (secondes) | 60 | 45 | 50 | Des cycles plus courts améliorent l'efficacité de la production |

| Réduction du poids des pièces | 0% | 25% | 20% | Essentiel pour les applications automobiles et aérospatiales |

| Qualité de la finition de surface | Bon | Excellent | Excellent | Réduction des marques de retrait et des déformations |

| Coût de l'outillage | $$$ | $$ | $$ | Diminution due à la simplification des moules |

Historiquement, le moulage par injection assistée par gaz a connu un essor important dans les années 1980, les industries recherchant des solutions économiques pour produire des composants légers. Aujourd'hui, il constitue un élément fondamental du soufflage, notamment pour les contenants en PET et en PEHD. Lekamachine intègre cette technologie à ses solutions de soufflage, optimisant ainsi la productivité des emballages cosmétiques, pharmaceutiques et industriels.

L'avantage souvent négligé du moulage par injection assistée par gaz réside dans sa capacité à réaliser des géométries complexes sans compromettre la résistance. Il est ainsi idéal pour les applications où la réduction du poids et la durabilité sont essentielles, comme les réservoirs de carburant automobiles ou les boîtiers de dispositifs médicaux. Grâce à l'injection d'azote, les fabricants obtiennent précision et régularité, réduisant ainsi les déchets et les coûts d'exploitation.

Explication du procédé de moulage par injection assisté par gaz

“ Le moulage par injection assisté par gaz permet de réaliser des pièces creuses de précision tout en économisant du matériau 30-40%, ce qui en fait la solution idéale pour les composants légers et à haute résistance. ”

Le moulage par injection assistée par gaz suit un processus précis en trois étapes qui révolutionne la fabrication de pièces. Dans un premier temps, le polymère fondu est injecté dans la cavité du moule, la remplissant partiellement (généralement le 70-95%). Cette phase initiale exige un contrôle rigoureux de la vitesse et de la pression d'injection afin de garantir une répartition homogène du matériau avant l'introduction du gaz.

Comparaison des paramètres du procédé d'assistance au gaz

| Paramètres | Phase polymère | Phase gazeuse | Plage optimale | Impact sur la Qualité |

|---|---|---|---|---|

| Pression (bar) | 800-1200 | 150-300 | Essence : 200-250 | Détermine l'uniformité de l'épaisseur de la paroi |

| Température (°C) | 200-300 | Ambiant | dépendant du matériau | Affecte l'état de surface et la stabilité dimensionnelle |

| Délai d'injection (s) | 0 | 1-3 | 1.5-2 | Essentiel pour une bonne distribution des matériaux |

| Durée du gaz (s) | N/A | 5-15 | Dépendance partielle | Assure la formation complète du canal |

| Temps de refroidissement (s) | N/A | 20-60 | 30-40 | Réduit le gauchissement et maintient les tolérances |

Lors de la seconde phase, de l'azote gazeux à haute pression est injecté par des buses spéciales, poussant le polymère dans les zones vides du moule et créant ainsi des canaux creux. L'inertie de l'azote empêche la dégradation du matériau, et son contrôle précis permet d'obtenir des épaisseurs de paroi constantes de seulement 1 à 2 mm. Les systèmes Lekamachine optimisent cette phase grâce à une surveillance de la pression en temps réel, garantissant des résultats exceptionnels pour les emballages cosmétiques et pharmaceutiques.

La phase finale de refroidissement et d'éjection garantit la stabilité dimensionnelle avant le démoulage. Un temps de refroidissement adéquat prévient toute déformation, tandis que les systèmes d'éjection avancés préservent la qualité de surface. Ce procédé complet de moulage par injection assistée par gaz permet généralement de réduire les temps de cycle de 25% par rapport aux méthodes conventionnelles, tout en produisant des pièces plus résistantes et présentant une meilleure finition de surface.

L'avantage caché réside dans la synchronisation des paramètres : lorsque la pression, la température et le temps sont parfaitement équilibrés, les fabricants obtiennent une répartition optimale des matériaux et une intégrité structurelle parfaite. Cette précision rend le moulage par injection assistée par gaz idéal pour les composants automobiles complexes et les dispositifs médicaux où la réduction de poids ne doit pas compromettre la résistance.

Avantages par rapport au moulage par injection traditionnel

“ Le moulage par injection assisté par gaz permet de réaliser des économies de matériau 30-50% tout en améliorant l'intégrité structurelle, ce qui en fait le choix idéal pour les composants en plastique haute performance. ”

Lorsqu'on compare le moulage par injection assisté par gaz aux méthodes traditionnelles, ses avantages apparaissent immédiatement. Le principal atout réside dans les économies de matière : la technologie d'injection assistée par gaz réduit la consommation de plastique de 30 % en créant des canaux creux au sein des pièces. Ceci permet non seulement de réduire les coûts de matière, mais aussi d'obtenir des composants plus légers, un avantage particulièrement précieux dans les secteurs automobile et aérospatial où la réduction du poids est essentielle.

Analyse comparative : Moulage assisté par gaz vs moulage traditionnel

| Facteur de performance | Moulures traditionnelles | Moulage assisté par gaz | Amélioration | Impact sur l'industrie |

|---|---|---|---|---|

| Utilisation des matériaux | 100% | 60-70% | Réduction 30-40% | Des économies de coûts importantes dans la production à grand volume |

| Durée du cycle | 60 secondes | 45 secondes | 25% plus rapide | Débit supérieur avec le même équipement |

| Poids de la pièce | 100% | 75% | Briquet 25% | Essentiel pour les applications de transport |

| Marques d'évier | Commun | Rare | Réduction 90% | Aspect cosmétique supérieur |

| Précision dimensionnelle | ±0,5 mm | ±0,2 mm | Amélioration 60% | Meilleure précision d'ajustement et d'assemblage |

Les avantages structurels du moulage par injection assistée par gaz sont tout aussi impressionnants. La création de canaux de gaz internes confère aux pièces une rigidité accrue sans augmentation de poids. Ceci élimine les problèmes courants tels que les retassures et les déformations, tout en préservant d'excellents états de surface. Pour des secteurs comme les dispositifs médicaux et l'électronique grand public, cela se traduit par des composants plus esthétiques et plus performants.

Du point de vue de la production, le moulage par injection assisté par gaz offre des temps de cycle plus courts et un débit accru. Le volume de matériau réduit refroidit plus rapidement, permettant ainsi des cycles plus courts (20-30%). Dans des environnements à haut volume, comme les solutions de soufflage de Lekamachine pour l'emballage pharmaceutique, ces gains de temps se traduisent directement par une meilleure rentabilité et une capacité de production accrue.

L'avantage caché réside dans la flexibilité de conception : la technologie d'assistance au gaz permet de réaliser des géométries complexes impossibles ou excessivement coûteuses avec les méthodes traditionnelles. Elle s'avère ainsi particulièrement précieuse pour la création de composants intégrés qui regroupent plusieurs pièces en unités uniques et ultra-résistantes. Il en résulte des assemblages simplifiés et des coûts de production réduits tout au long du cycle de vie du produit.

Applications dans le moulage par soufflage et les industries clés

“ Le moulage par injection assisté par gaz transforme de nombreux secteurs en créant des composants légers mais durables, les solutions de Lekamachine permettant des économies de matériau de 40% dans les applications d'emballage pharmaceutique. ”

Le moulage par injection assisté par gaz a révolutionné la conception des produits dans plusieurs secteurs clés, notamment pour les applications de soufflage. Dans le domaine des emballages cosmétiques et pharmaceutiques, cette technologie permet la production de contenants légers et résistants, avec un contrôle précis de l'épaisseur des parois. Les systèmes intégrés de Lekamachine ont permis à de grandes marques de réaliser des réductions de matière de 30 à 40% tout en préservant l'intégrité des contenants – un facteur essentiel pour les emballages cosmétiques haut de gamme et les flacons pharmaceutiques stériles.

Avantages spécifiques à l'industrie du moulage assisté par gaz

| L'industrie | Application clé | Économies de matériaux | Prestation de performance | Étude de cas Lekamachine |

|---|---|---|---|---|

| Cosmétiques | Bouteilles haut de gamme | 35% | Finition de surface améliorée | marque de luxe européenne |

| Pharmaceutique | Conteneurs stériles | 40% | Epaisseur de paroi constante | Top 5 des entreprises pharmaceutiques |

| Automobile | Composants de conduits | 45% | Rapport résistance/poids élevé | fournisseur de niveau 1 |

| Médical | Boîtiers d'appareils | 30% | tolérances de précision | Fabricant d'équipement chirurgical |

| Biens de consommation | poignées ergonomiques | 25% | Coûts des matériaux réduits | Fabricant mondial d'électroménager |

Le secteur automobile tire un immense profit du moulage par injection assistée par gaz, qui permet de créer des géométries complexes présentant un rapport résistance/poids élevé. Des composants tels que les conduits d'air, les réservoirs de fluides et les supports structurels peuvent être fabriqués avec des sections creuses, ce qui réduit le poids sans compromettre la durabilité. Cette technique s'inscrit parfaitement dans la tendance actuelle du secteur automobile à concevoir des véhicules plus légers pour une consommation de carburant optimisée.

Dans la fabrication de dispositifs médicaux, la technologie d'assistance au gaz permet d'obtenir des pièces de précision à épaisseur de paroi constante, un point essentiel pour des composants tels que les corps d'inhalateurs et les boîtiers d'instruments chirurgicaux. Ce procédé élimine les points faibles et garantit un fonctionnement fiable en milieu stérile. L'expertise de Lekamachine dans l'intégration de cette technologie aux systèmes de moulage par soufflage a permis aux fabricants de dispositifs médicaux d'atteindre la conformité réglementaire et d'optimiser leur production.

L'avantage caché, commun à toutes les applications, réside dans la liberté de conception. Le moulage par injection assisté par gaz permet aux ingénieurs de regrouper plusieurs pièces en un seul composant, réduisant ainsi les étapes d'assemblage et les risques de défaillance. Cette technique s'avère particulièrement précieuse pour les biens de consommation exigeant à la fois esthétique et robustesse, qu'il s'agisse de poignées d'outils ergonomiques ou de boîtiers électroniques élégants.

Mise en œuvre de la technologie d'assistance au gaz : meilleures pratiques

“ La réussite de la mise en œuvre du moulage par injection assisté par gaz nécessite une sélection rigoureuse des partenaires et une optimisation de la conception, les clients de Lekamachine bénéficiant de cycles de production 30% plus rapides grâce à une intégration système appropriée. ”

La mise en œuvre du moulage par injection assistée par gaz commence par le choix du bon partenaire en matière d'équipement. Les facteurs clés de compatibilité incluent la capacité de pression de la machine (minimum 300 bars pour l'injection de gaz), la précision du contrôle d'injection et l'intégration du système d'azote. L'expérience de Lekamachine démontre que les fabricants qui réalisent des audits d'équipement approfondis réduisent les risques de mise en œuvre de 40% et obtiennent des résultats optimaux plus rapidement.

Liste de contrôle pour la mise en œuvre de l'assistance au gaz

| Phase de mise en œuvre | Considérations clés | Défis communs | Solutions Lekamachine | Indicateurs de réussite |

|---|---|---|---|---|

| Sélection des partenaires | Compatibilité machine, intégration du système à gaz | Contrôle de pression inadéquat | modules d'assistance au gaz personnalisés | implémentation plus rapide de 30% |

| Phase de conception | Positionnement des canaux de gaz, épaisseur de paroi | Répartition inégale des matériaux | Assistance à la simulation CFD | 25% économies de matériaux |

| Configuration du processus | Calage de l'injection, pression des gaz | percée gazière | Optimisation automatique des paramètres | Réduction du temps de cycle 15% |

| Contrôle qualité | Constance de l'épaisseur de paroi | défauts de surface | Systèmes de surveillance en temps réel | Taux de défauts de 99,5% |

| Évolutivité future | Intégration de l'IA, automatisation | variabilité du processus | Solutions pour usines intelligentes | Gain de productivité 20% |

Le choix d'une conception optimale pour la formation des canaux de gaz est crucial pour la réussite du projet. Les ingénieurs doivent veiller à une épaisseur de paroi uniforme (généralement de 2 à 4 mm), à des transitions progressives des sections transversales et à un positionnement stratégique des points d'injection de gaz. L'équipe de conception de Lekamachine utilise un logiciel de simulation avancé pour prédire l'écoulement des matériaux et les profils de pénétration du gaz, aidant ainsi ses clients à éviter les problèmes courants tels que les infiltrations de gaz ou une distribution inégale des parois.

Lors du dépannage des problèmes de moulage par injection assistée par gaz, les fabricants doivent d'abord examiner les réglages de pression de gaz (généralement de 50 à 300 bars) et le calage de l'injection (délai habituel de 0,5 à 3 secondes après l'injection du polymère). Les problèmes courants tels que les marques de surface proviennent souvent d'une pression de gaz incorrecte, tandis qu'un remplissage incomplet indique généralement des problèmes de calage. L'équipe d'assistance technique de Lekamachine a développé des protocoles de diagnostic exclusifs qui réduisent le temps de dépannage par rapport aux méthodes conventionnelles.

The future of gas assist injection molding lies in AI and automation integration. Emerging technologies like real-time pressure adjustment systems and machine learning-based quality prediction are transforming production floors. Lekamachine is at the forefront of these developments, with pilot projects showing 25% improvements in material efficiency through adaptive process control. These advancements promise to make gas assist technology even more accessible to manufacturers across industries.

Conclusion

After years in the blow molding industry, I’ve seen firsthand how gas assist injection molding transforms production. It’s not just about cutting material costs—it’s about unlocking design freedom, slashing cycle times, and delivering flawless parts that traditional methods can’t match. For complex hollow components, this tech is a "changer la donne.

The numbers speak for themselves: 30-50% less material, 25% faster cycles, and zero sink marks. But the real win? How it future-proofs your production line. Whether you’re molding cosmetic bottles or automotive ducts, gas assist lets you do more with less—without compromising strength or aesthetics.

If you’re still wrestling with warped parts or excessive waste, it’s time to rethink your process. The efficiency gains alone make this upgrade worth a hard look.

FAQ

Q1: What is gas assist injection molding?

A1 : Gas assist injection molding is a manufacturing process where pressurized nitrogen or another inert gas is injected into molten plastic within a mold, creating hollow structures and reducing material usage.

Q2: What are the benefits of gas assist injection molding?

A2 : Benefits of gas assist injection molding include reduced material costs, lightweight product design, minimized sink marks, and improved flow characteristics, particularly for large or complex parts.

Q3: How does gas assist molding work?

A3 : In gas assist molding, after the initial plastic injection, gas is introduced to push the molten plastic into the mold, creating hollow sections and achieving structural strength with less material.

Q4: What types of products can be manufactured using gas assist injection molding?

A4 : Products suitable for gas assist injection molding include large housings, automotive parts, appliance components, and complex designs that require both strength and lightweight properties.

Q5: How does gas assist injection molding compare to traditional injection molding?

A5 : Unlike traditional injection molding, gas assist molding reduces the amount of plastic needed and can improve surface finish and structural integrity, making it ideal for larger and more complex parts.

Q6: What are the typical applications of gas injection molding?

A6 : Common applications include manufacturing automotive panels, large home appliance components, and specialized equipment housings, where reduced weight and material usage are essential.

Q7: Is gas assist injection molding cost-effective?

A7 : Yes, gas assist injection molding can be cost-effective due to reduced material usage and cycle time, leading to lower production costs for large volume manufacturing.

Q8: What materials are used in gas assist injection molding?

A8 : Typical materials include various thermoplastics like polypropylene, ABS, and polycarbonate, which are suitable for being molded into lightweight and durable parts.

Liens externes

- Gas Assisted Injection Molding: Process, Benefits and Uses

- Gas Assist Injection Molding – Universal Plastics

- Gas-assisted injection molding – Wikipedia

- All About Gas Assist Injection Molding | Synectic

- The Ultimate Guide to Gas Assist Injection Molding

- Gas Assist Injection Molding – PSI Molded Plastics

- Gas Assist Injection Molding Guide (2025) – FOW Mould

- Gas Assist Injection Molding – Engineers Edge

0 commentaires