Introduction

Les constructeurs aéronautiques sont constamment confrontés à un problème d'équilibre : réduire le poids tout en maintenant l'intégrité structurelle. Chaque gramme économisé se traduit par une meilleure efficacité énergétique, mais les composants métalliques traditionnels sont souvent inutilement encombrants. Thermoformage aérospatial résout ce dilemme en fournissant des pièces en plastique légères et durables qui répondent aux normes rigoureuses de l'aviation.

Des intérieurs de cabine aux panneaux structuraux, les composants thermoformés offrent une résistance supérieure aux chocs et des géométries complexes que la fabrication métallique ne peut égaler. Cette technologie ne se limite pas à la réduction du poids : il s'agit de repenser la conception des avions avec des matériaux qui résistent à des conditions extrêmes tout en rationalisant la production. Voyons comment le thermoformage transforme la fabrication aérospatiale moderne.

Les principes fondamentaux du thermoformage aérospatial

Le thermoformage aérospatial est un procédé de fabrication qui permet de transformer des feuilles de plastique en composants durables et légers utilisés dans les avions. Cette méthode gagne du terrain dans l'industrie aérospatiale en raison de sa rentabilité et de sa capacité à répondre à des normes militaires et aéronautiques strictes. Contrairement à la fabrication traditionnelle de métal, le thermoformage offre un équilibre unique entre la résistance et la réduction du poids, ce qui le rend idéal pour la conception d'avions modernes.

"Le thermoformage aérospatial réduit les coûts de production tout en maintenant des performances élevées, ce qui en fait un choix privilégié pour les applications de défense et d'aviation commerciale".

Qu'est-ce que le thermoformage aérospatial ?

Le thermoformage aérospatial consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la mouler dans une forme spécifique à l'aide d'un vide ou d'une pression. Ce procédé est hautement personnalisable et permet aux fabricants de créer des géométries complexes avec précision. Cette méthode est particulièrement utile pour produire des panneaux intérieurs, des conduits et des couvercles de protection.

Evolution historique

Le thermoformage a évolué, passant de techniques manuelles simples à des systèmes automatisés avancés. Les premiers composants aérospatiaux reposaient largement sur le métal, mais l'évolution vers des matériaux légers a stimulé l'innovation dans la technologie du thermoformage. Aujourd'hui, le thermoformage aérospatial incorpore des polymères haute performance qui répondent à des normes rigoureuses de sécurité et de durabilité.

Pourquoi l'aérospatiale adopte le thermoformage

L'industrie aérospatiale donne la priorité à la réduction du poids afin d'améliorer le rendement énergétique et la capacité de charge. Le thermoformage permet de réaliser d'importantes économies de poids sans compromettre l'intégrité structurelle. En outre, le processus est plus rapide et plus rentable que la fabrication métallique, ce qui permet de réduire les délais de livraison des composants critiques.

Comparaison avec la fabrication métallique

Si les pièces métalliques sont réputées pour leur solidité, leur production est plus lourde et nécessite davantage de main-d'œuvre. Le thermoformage aérospatial offre une alternative convaincante, en particulier pour les composants non porteurs. Le tableau ci-dessous met en évidence les principales différences entre les deux méthodes :

Thermoformage et fabrication métallique dans l'aérospatiale

| Facteur | Thermoformage | Fabrication métallique | Préférence de l'industrie |

|---|---|---|---|

| Poids | Léger | Lourd | Thermoformage |

| Vitesse de production | Rapide | Lenteur | Thermoformage |

| Coût | Plus bas | Plus élevé | Thermoformage |

| La force | Modéré | Haut | Métal (pour les pièces critiques) |

| Personnalisation | Haut | Limitée | Thermoformage |

Pour les entreprises qui cherchent à rester compétitives, le thermoformage aérospatial constitue une solution de choix. rouler ou mourir pour équilibrer les performances et l'efficacité. Au fur et à mesure de l'évolution de l'industrie, cette technologie jouera un rôle de plus en plus vital dans la construction aéronautique.

La science des matériaux au service du thermoformage aérospatial

Les matériaux utilisés dans le thermoformage aérospatial jouent un rôle essentiel dans la détermination des performances et de la durabilité des composants aéronautiques. Les polymères et composites avancés offrent des avantages uniques qui les rendent idéaux pour les applications aéronautiques où les économies de poids et la stabilité thermique sont primordiales.

"En choisissant les bonnes matières plastiques de qualité aérospatiale, il est possible de réduire le poids des avions jusqu'à 40% par rapport aux composants métalliques traditionnels, tout en conservant la solidité et la résistance au feu nécessaires".

PEI (polyétherimide) : Stabilité thermique et résistance à la flamme

Le PEI se distingue dans le thermoformage aérospatial par sa stabilité thermique exceptionnelle et sa résistance inhérente aux flammes. Ce polymère hautes performances conserve son intégrité structurelle à des températures allant jusqu'à 171°C, ce qui le rend idéal pour les composants intérieurs des avions et les boîtiers électriques. Son ignifugation naturelle répond aux spécifications rigoureuses de la FAA et de l'armée, sans nécessiter de traitement supplémentaire.

PEEK (polyéther éther cétone) : Performance à haute température

Le PEEK représente l'étalon-or pour les applications d'environnement extrême dans le thermoformage aérospatial. Avec des températures de service continues allant jusqu'à 250°C (480°F), les composants en PEEK fonctionnent de manière fiable à proximité des moteurs et dans d'autres zones à forte chaleur. Sa résistance chimique exceptionnelle et sa faible émission de fumée lors de la combustion en font un choix privilégié pour les systèmes critiques des avions.

Composites renforcés : Applications des fibres de carbone et de verre

Les thermoplastiques renforcés de fibres combinent la formabilité du thermoformage avec des propriétés mécaniques améliorées. Les composites à base de fibres de carbone offrent des rapports poids/résistance inégalés pour les composants structurels, tandis que les renforts en fibres de verre offrent des solutions rentables pour les applications moins exigeantes. Ces matériaux révolutionnent le thermoformage dans l'aérospatiale en permettant la réalisation de pièces complexes et porteuses qui n'étaient auparavant possibles qu'avec du métal.

Critères de sélection des matériaux pour différents composants d'aéronefs

Le choix des matériaux pour le thermoformage aérospatial implique la prise en compte de multiples facteurs :

Guide de sélection des matériaux pour le thermoformage aérospatial

| Type de composant | Matériau recommandé | Propriétés principales | Économies de poids | Considération des coûts |

|---|---|---|---|---|

| Panneaux intérieurs | PEI | Retardateur de flamme, résistant aux chocs | 30-40% | Modéré |

| Systèmes de canalisation | PEEK | Résistance aux températures élevées, inerte sur le plan chimique | 35-45% | Haut |

| Supports structurels | Fibre de carbone composite | Rapport résistance/poids élevé | 40-50% | Haut |

| Carénages et couvertures | PP renforcé de fibres de verre | Résistant aux intempéries, durable | 25-35% | Faible |

| Composants électriques | PEI ou PPS | Propriétés diélectriques, résistance à la chaleur | 30-40% | Modéré |

Pour les équipes chargées des achats, la compréhension de ces options matérielles dans le thermoformage aérospatial peut conduire à des décisions d'achat plus intelligentes qui équilibrent les performances et les considérations budgétaires. Le choix du bon matériau peut avoir un impact significatif sur le processus de fabrication et l'efficacité opérationnelle de l'avion.

Le processus de thermoformage : Décomposition étape par étape

Le thermoformage aérospatial transforme des feuilles de plastique en composants aéronautiques de haute performance grâce à un processus de fabrication précis en plusieurs étapes. Cette méthode offre aux équipementiers le double avantage d'un prototypage rapide et d'une production modulable, ce qui est essentiel pour respecter les calendriers serrés de l'industrie aéronautique.

"Le processus de thermoformage aérospatial permet d'obtenir des géométries complexes avec des tolérances serrées tout en réduisant le temps de production jusqu'à 60% par rapport aux méthodes traditionnelles de fabrication métallique."

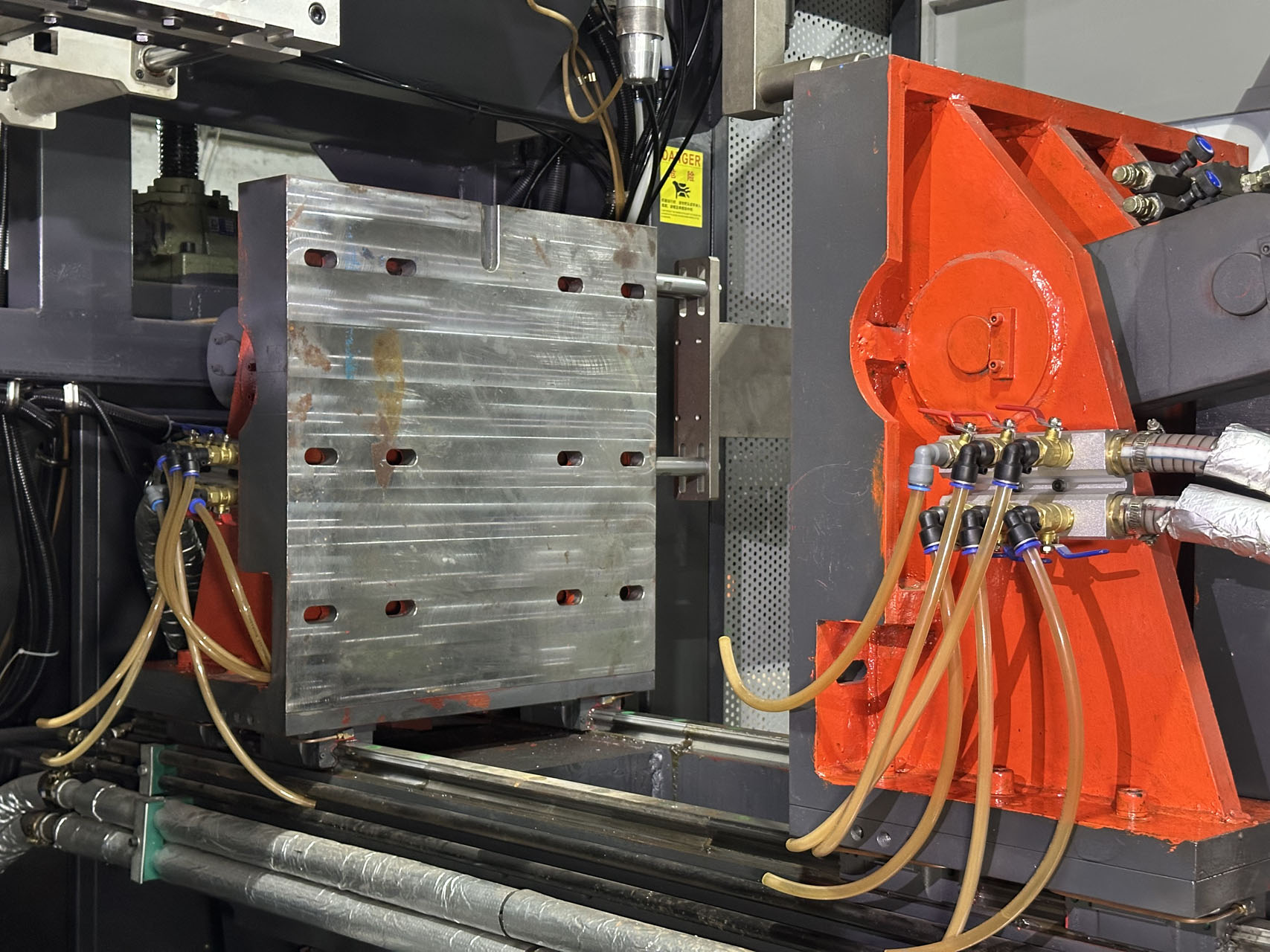

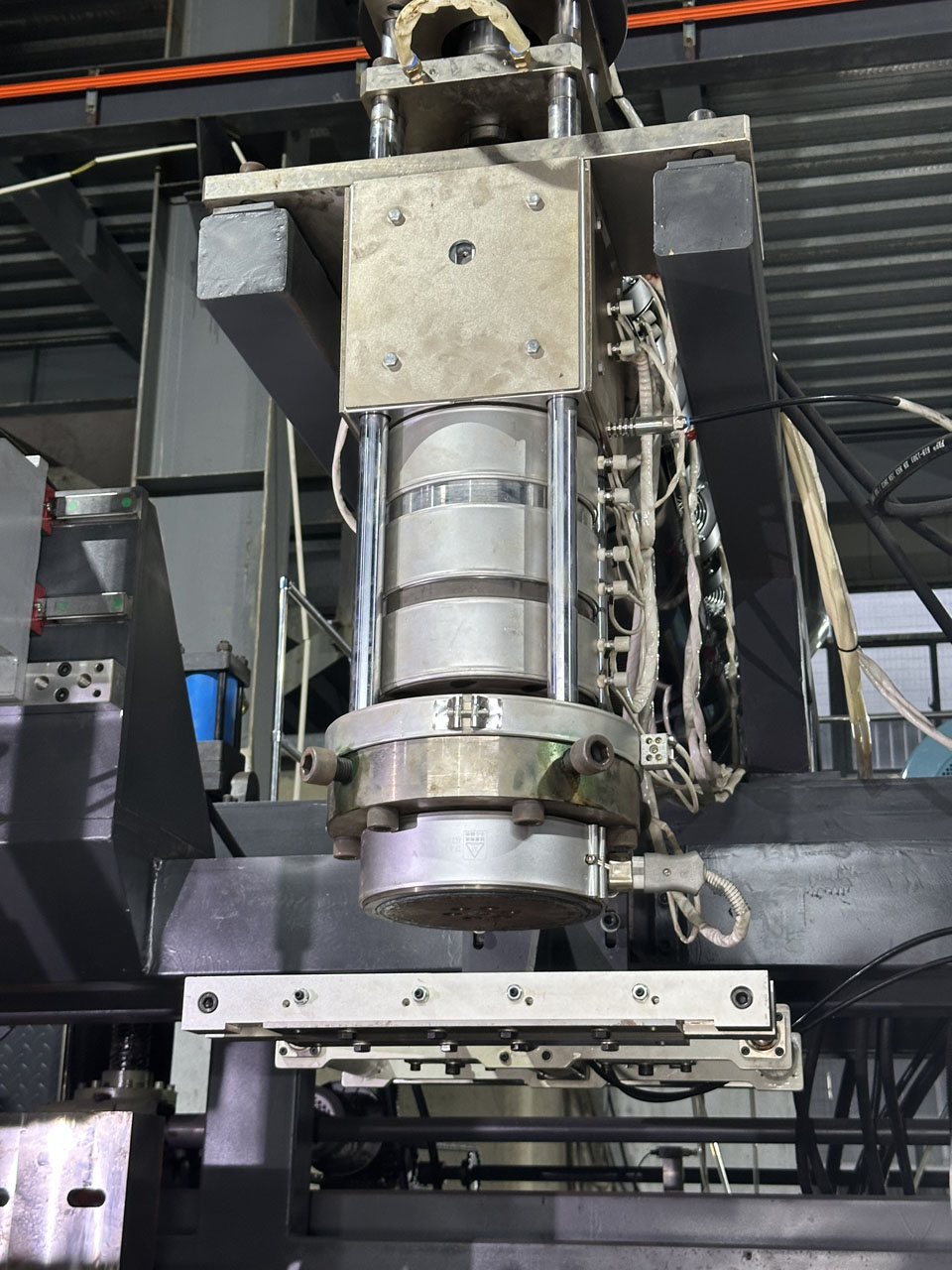

Étape 1 : Chauffage de la feuille de plastique - Principes de base du contrôle de la température

Le processus commence par le chauffage des feuilles de plastique de qualité aérospatiale à leur température de formage exacte, généralement comprise entre 149 et 204 °C (300 et 400 °F). Le contrôle précis de la température garantit une malléabilité uniforme sans compromettre les propriétés du matériau. Les équipements de thermoformage modernes utilisent des capteurs infrarouges et des zones de chauffage automatisées pour maintenir des conditions optimales pour les différents types de polymères.

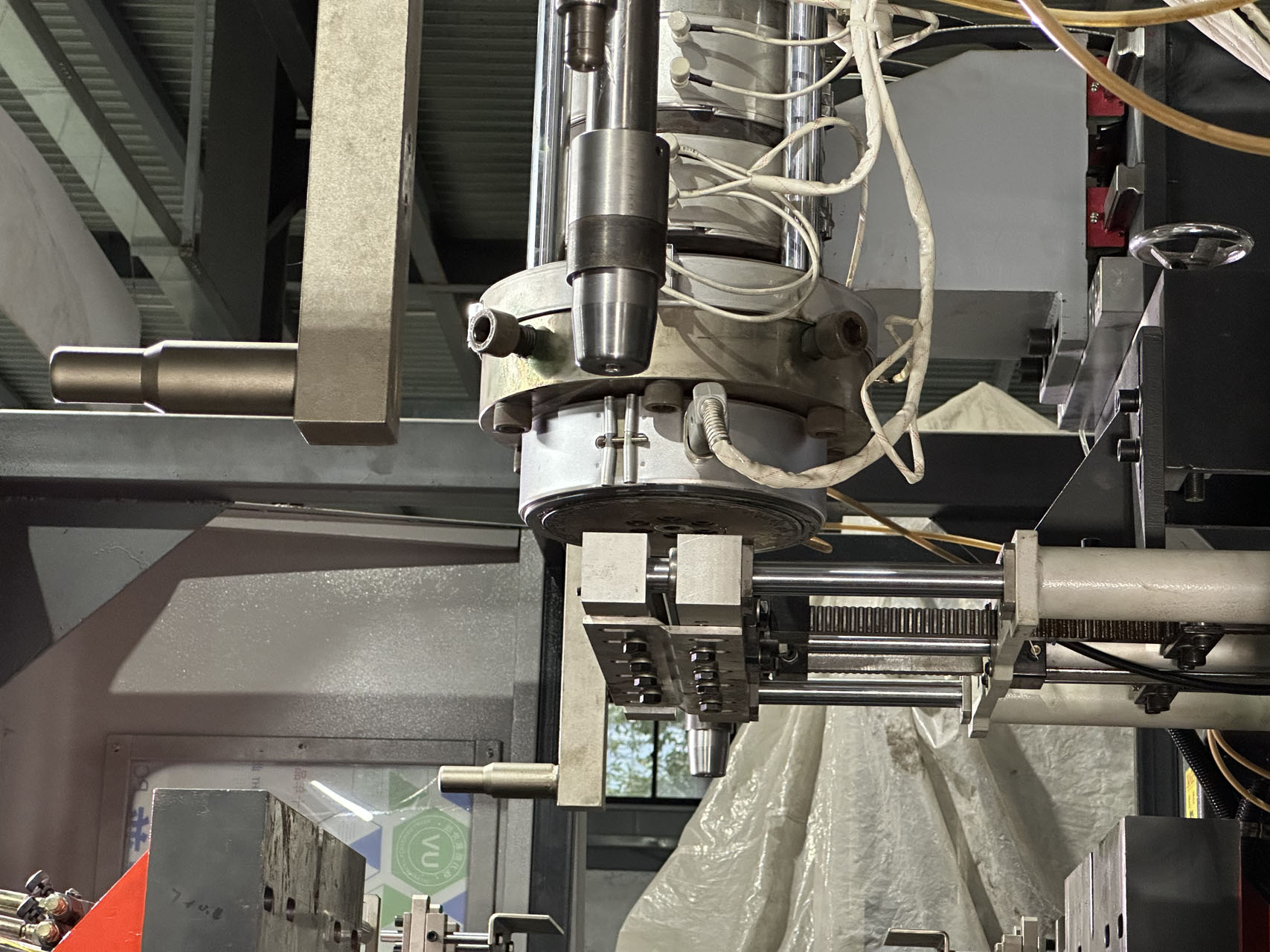

Étape 2 : Formage sous vide - Réalisation de géométries complexes

Une fois souple, la feuille chauffée est placée au-dessus d'un moule de précision et soumise à une pression sous vide. Dans le thermoformage aérospatial, cette étape permet de créer les contours et les contre-dépouilles complexes nécessaires à la fabrication de composants tels que les conduits d'air et les panneaux intérieurs. Les systèmes avancés peuvent obtenir des variations d'épaisseur de paroi aussi précises que ±0,010 pouce (0,25 mm) sur des formes complexes.

Étape 3 : Refroidissement et découpage - Techniques de finition de précision

Le refroidissement contrôlé préserve la stabilité dimensionnelle avant que le découpage CNC n'élimine l'excès de matière. Les applications aérospatiales exigent une finition des bords particulièrement précise, souvent à l'aide de systèmes robotisés de découpe au jet d'eau ou au laser qui maintiennent des tolérances de 0,005 pouce (0,13 mm). Cette étape détermine l'ajustement final du composant et sa fonction dans les assemblages aéronautiques.

Mesures de contrôle de la qualité pour les normes aérospatiales

Chaque composant aérospatial thermoformé fait l'objet d'une inspection rigoureuse :

Protocole d'assurance qualité pour le thermoformage aérospatial

| Méthode d'inspection | Paramètre mesuré | Tolérance Standard | Fréquence des tests | Référence de conformité |

|---|---|---|---|---|

| Balayage laser | Précision dimensionnelle | ±0.010″ | 100% | AS9100 |

| Essais par ultrasons | Épaisseur de la paroi | ±7% | 20% | AMS-STD-2175 |

| Essai de flamme | Résistance au feu | FAR 25.853 | Par lot | Réglementation de la FAA |

| Test de charge | Intégrité structurelle | 1,5x la charge nominale | Premier article | MMPDS-17 |

| Analyse chimique | Composition du matériau | Normes ASTM | Lot de matériaux | AMS 3637 |

Pour les fabricants de l'industrie aérospatiale, la compréhension des étapes du processus de thermoformage permet d'améliorer la planification de la production et l'assurance qualité. La flexibilité de la méthode permet des itérations de conception rapides tout en maintenant les normes rigoureuses exigées dans les applications aéronautiques.

Applications clés dans la construction aéronautique moderne

Le thermoformage aérospatial est devenu indispensable dans les systèmes aéronautiques modernes, offrant des solutions légères sans compromettre les performances. Des avions de ligne aux transports militaires, les composants thermoformés offrent l'équilibre parfait entre la résistance et l'efficacité du poids exigé par l'aviation d'aujourd'hui.

"Le thermoformage aérospatial permet de réduire le poids des composants aéronautiques tout en respectant les spécifications rigoureuses de la FAA et de l'armée, ce qui révolutionne l'aviation commerciale et militaire".

Intérieurs de cabine : Panneaux et sièges légers

Les cabines d'avion modernes utilisent largement le thermoformage aérospatial pour les panneaux muraux, les compartiments supérieurs et les sièges. Ces pièces thermoformées permettent de réaliser des économies de poids allant jusqu'à 40% par rapport aux matériaux traditionnels, tout en conservant la résistance au feu et aux chocs. Le processus permet une intégration transparente de l'éclairage, de la ventilation et des éléments esthétiques dans des constructions monoblocs.

Composants structurels : Conduits et carénages

Les systèmes de circulation d'air critiques bénéficient de conduits thermoformés qui résistent aux fluctuations de température et conservent une stabilité dimensionnelle précise. De même, les carénages d'avions produits par thermoformage aérospatial présentent une résistance exceptionnelle aux intempéries tout en réduisant les imperfections de surface qui augmentent la traînée et qui sont courantes dans les solutions de remplacement en métal.

Applications de défense : Radomes et solutions d'armure

Les avions militaires utilisent le thermoformage pour des composants spécialisés tels que les radômes transparents pour les radars et les blindages légers. Ces applications montrent comment le thermoformage aérospatial permet de relever des défis spécifiques en matière de défense, en particulier dans les avions de transport où chaque kilo économisé augmente le rayon d'action et la capacité de charge.

Utilisations émergentes dans les drones et les engins spatiaux

Le marché croissant des drones et le secteur spatial commercial adoptent de plus en plus le thermoformage pour les éléments structurels nécessitant un rapport résistance/poids maximal. Ces applications repoussent les limites du thermoformage aérospatial avec des composites avancés capables de résister à des conditions environnementales extrêmes.

Matrice d'application du thermoformage aérospatial

| Domaine d'application | Composants typiques | Matériau utilisé | Économies de poids | Principaux avantages |

|---|---|---|---|---|

| Systèmes de cabine | Panneaux, dossiers de sièges | PEI, PP renforcé | 35-45% | Résistance au feu |

| Gestion de l'air | Conduits, évents | PPS, PEEK | 30-40% | Stabilité thermique |

| Systèmes de défense | Radomes, armures | Composites spéciaux | 40-50% | Protection contre les menaces multiples |

| Surfaces de vol | Carénages, couvertures | Fibre de carbone renforcée | 25-35% | Précision aérodynamique |

| Matériel spatial | Boîtiers, boucliers | Composites haute température | 45-55% | Durabilité dans les environnements extrêmes |

Le thermoformage aérospatial continue d'évoluer et ses applications s'étendent à de nouveaux domaines de la construction aéronautique. La capacité de cette technologie à combiner des propriétés de légèreté avec une durabilité de niveau militaire la rend de plus en plus vitale pour les solutions aéronautiques de la prochaine génération.

Tendances futures et perspectives du secteur

Le secteur du thermoformage aérospatial est à l'aube de changements transformateurs qui redéfiniront la fabrication des avions. Alors que la durabilité et la numérisation remodèlent les pratiques industrielles, la technologie du thermoformage apparaît comme un élément clé pour les solutions aérospatiales de la prochaine génération.

"D'ici 2030, le thermoformage aéronautique devrait représenter 35% du marché des composants aéronautiques, grâce à sa combinaison inégalée d'économies de poids, de flexibilité de conception et d'efficacité de production".

Thermoformage durable : Matériaux recyclables et efficacité énergétique

Les préoccupations environnementales poussent à développer des plastiques de qualité aérospatiale entièrement recyclables qui maintiennent les performances tout en réduisant l'impact sur le cycle de vie. Les nouveaux polymères biosourcés et les systèmes de recyclage en boucle fermée font du thermoformage aérospatial un leader de la fabrication durable, avec des réductions de la consommation d'énergie allant jusqu'à 60% par rapport au traitement des métaux.

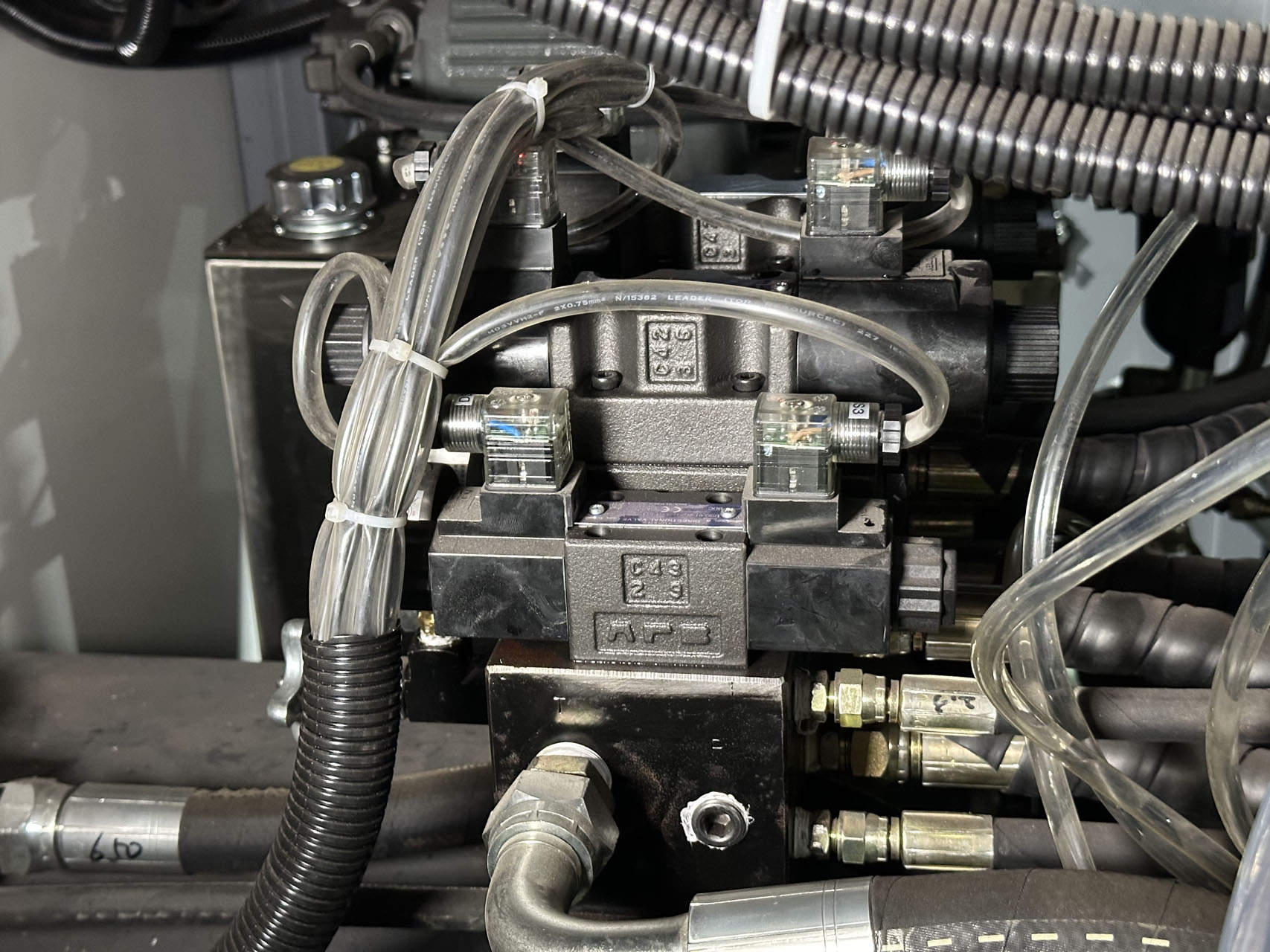

Intégration de l'industrie 4.0 : Automatisation et fabrication intelligente

L'intégration des capteurs IoT et du contrôle qualité piloté par l'IA révolutionne les lignes de production de thermoformage. Les usines intelligentes tirent désormais parti de l'analyse des données en temps réel pour optimiser chaque aspect du processus de thermoformage aérospatial, de la sélection des matériaux à l'inspection finale, en atteignant des taux de défaut proches de zéro.

Défis et opportunités dans la conception des avions de nouvelle génération

Si les progrès de la science des matériaux permettent de résoudre la plupart des problèmes de performance, les processus de certification restent un obstacle pour les nouvelles solutions thermoformées. Cependant, ces défis créent des opportunités de développement collaboratif entre les fabricants et les régulateurs afin d'établir de nouvelles normes pour les composites avancés.

Prévisions des experts pour la croissance du marché entre 2025 et 2030

Projections du marché du thermoformage aérospatial

| Segment | Part de marché en 2025 | Projection 2030 | Facteurs de croissance | Acteurs clés |

|---|---|---|---|---|

| Aviation commerciale | $1.2B | $2.8B | Mandats en matière d'efficacité énergétique | Boeing, Airbus |

| Avions militaires | $850M | $1.5B | Initiatives d'allègement | Lockheed, Northrop |

| Systèmes spatiaux | $300M | $1.1B | Course à l'espace commercial | SpaceX, Blue Origin |

| UAV/Drones | $420M | $950M | Des applications en expansion | DJI, General Atomics |

| Marché de l'après-vente | $600M | $1.3B | Modernisation de la flotte | Spécialistes MRO |

Pour les entreprises aérospatiales, investir dans des capacités de thermoformage leur permet aujourd'hui de tirer parti de ces nouvelles tendances. La capacité de la technologie à combiner une durabilité de niveau militaire et une viabilité commerciale en fait un outil de choix pour les entreprises de l'industrie aérospatiale. incontournable pour les fabricants tournés vers l'avenir.

Conclusion

Après des années passées dans l'industrie aérospatiale, j'ai pu constater de visu que le thermoformage n'est pas seulement en train de changer la donne, mais aussi de réécrire les règles. L'abandon du métal encombrant au profit de plastiques conçus avec précision ne vise pas seulement à réduire le poids, mais aussi à ouvrir de nouvelles possibilités en matière de conception et d'efficacité des aéronefs.

Ce qui me passionne le plus, ce ne sont pas seulement les applications d'aujourd'hui, c'est l'avenir de cette technologie. Avec des matériaux plus intelligents et l'intégration de l'industrie 4.0, le thermoformage est en train de devenir la technologie de pointe de l'industrie. "go-to" Le thermoformage est la solution idéale pour les fabricants qui doivent trouver un équilibre entre performance et durabilité. L'avenir du vol est plus léger, plus intelligent et plus efficace, et le thermoformage y contribue.

Pour toute équipe qui évalue sa prochaine étape dans la fabrication aérospatiale, une chose est claire : le thermoformage n'est plus seulement une alternative, c'est souvent le meilleur choix.

FAQ

Q1 : Qu'est-ce que le thermoformage aérospatial ?

A1 : Le thermoformage aérospatial est un procédé de fabrication qui consiste à chauffer des feuilles de plastique jusqu'à ce qu'elles deviennent souples et à les façonner sur des moules pour créer des composants utilisés dans l'industrie aérospatiale. Ce processus est essentiel pour produire des pièces légères et durables qui répondent à des normes réglementaires strictes.

Q2 : Quels sont les avantages du thermoformage dans les applications aérospatiales ?

A2 : Le thermoformage dans l'aérospatiale présente plusieurs avantages, notamment la réduction du poids des composants, une meilleure rentabilité et la possibilité de produire des formes complexes. Ces avantages améliorent le rapport poids/résistance, ce qui rend les avions plus efficaces.

Q3 : Comment fonctionne le processus de thermoformage ?

A3 : Le processus de thermoformage consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne malléable, puis à la façonner sur un moule en utilisant le vide ou la pression. Après refroidissement, la pièce formée conserve la forme souhaitée, prête à être utilisée dans des applications aérospatiales.

Q4 : Quels sont les matériaux couramment utilisés dans le thermoformage aérospatial ?

A4 : Des matériaux tels que l'ABS, le polycarbonate et le Kydex sont couramment utilisés dans le thermoformage aérospatial en raison de leur solidité, de leur résistance aux chocs et de leur conformité aux règles de sécurité. Ces matériaux sont essentiels pour créer des composants légers et durables.

Q5 : Quels types de composants sont fabriqués par thermoformage dans l'industrie aérospatiale ?

A5 : Le thermoformage est utilisé pour créer divers composants dans l'industrie aérospatiale, notamment des intérieurs de cabine, des sièges, des tableaux de bord et d'autres pièces structurelles nécessitant une grande précision et une grande durabilité.

Q6 : Quelles sont les exigences réglementaires pour les matériaux utilisés dans le thermoformage aérospatial ?

A6 : Les matériaux utilisés dans le thermoformage aérospatial doivent être conformes à diverses réglementations aéronautiques telles que la FAR 25.853 pour la résistance aux flammes et d'autres normes de sécurité. Cela garantit que les composants fonctionnent de manière fiable dans des conditions exigeantes.

Q7 : Comment le thermoformage contribue-t-il à la conception d'aérostructures légères ?

A7 : Le thermoformage contribue à la conception d'aéronefs légers en permettant aux fabricants de produire des structures complexes et légères sans compromettre la résistance. Cette approche est essentielle pour améliorer le rendement énergétique et les performances globales des aéronefs.

Q8 : Quelles sont les tendances futures attendues dans le domaine du thermoformage aérospatial ?

A8 : Les tendances futures dans le domaine du thermoformage aérospatial comprennent des avancées dans la technologie des matériaux, une plus grande automatisation des processus de production et une plus grande attention portée au développement durable. Ces tendances visent à améliorer l'efficacité et à réduire l'impact sur l'environnement.

Liens externes

- Aerospace Thermoforming | Hengtuopu

- Le thermoformage dans l'aérospatiale : Solutions de matériaux légers

- Thermoformage pour l'aérospatiale - Reliable Formed Plastics

- Composites thermoplastiques pour les applications aérospatiales

- Thermoformage pour l'industrie aérospatiale - emballages suspendus

- Thermoformage pour avions | ALDINGER INDUSTRIES

- Thermoformage aérospatial et militaire - Associated Thermoforming, Inc.

- Thermoformage aérospatial - Thermoformage mondial

0 commentaires