introduction:

La nouvelle machine est en place, l'horloge tourne, la production attend. Les victoires les plus rapides sont celles qui découlent d'un bon départ : des utilitaires corrects, une recette éprouvée et des contrôles de qualité rigoureux. Dans ce guide, je propose un parcours pratique en sept étapes pour atteindre la première bonne bouteille en une journée. Il n'y a rien de superflu - juste les contrôles, les points de consigne et les approbations qui permettent à une ligne de passer de l'état d'inactivité à l'état de stabilité. Si vous travaillez dans le secteur de la fabrication interentreprises, vous obtiendrez une liste de contrôle précise que vous pourrez remettre à un technicien et exécuter. Réduisons les temps d'arrêt, diminuons les déchets et faisons rouler les bouteilles payées.

Ce dont vous aurez besoin:Choix d'une machine d'extrusion-soufflage

Avant même de songer à démarrer une nouvelle machine ou une nouvelle ligne de production, il est utile de dresser une courte liste des éléments essentiels. En ayant ces éléments à portée de main, vous n'aurez pas à vous précipiter au milieu de l'installation et vous réduirez le risque de commettre des erreurs sous la pression.

Spécifications de l'utilitaire sont la première pièce du puzzle. Vous devrez confirmer les éléments de base tels que l'alimentation électrique - la tension et la phase sur lesquelles fonctionne la machine. Si elle est raccordée à de l'air comprimé, assurez-vous de connaître la pression et le débit requis. Certains équipements utilisent également de l'eau réfrigérée ; notez donc la température et le débit visés. Et si l'équipement est connecté à l'air comprimé, assurez-vous de connaître la pression et le débit requis. besoins des machines l'huile hydraulique ou les résines, ayez à portée de main les fiches techniques des matériaux, en particulier les valeurs telles que l'indice de fluidité (MFI) ou le taux de fluidité (MFR). Ces détails vous éviteront d'avoir à deviner plus tard.

Les prochains sont outils de démarrage. Ce sont les instruments sur lesquels vous vous appuierez pour régler la machine. Une caméra thermique ou un thermomètre infrarouge vous permet de vérifier le bon fonctionnement des chauffages et des zones de refroidissement. Des outils mécaniques tels qu'une clé dynamométrique, des jauges d'épaisseur et des pieds à coulisse permettent de régler les pièces avec précision. Même de petites choses, comme une balance pour peser les échantillons, jouent un rôle important dans le processus de fabrication. qualité des contrôles.

N'oubliez pas équipement de sécurité. Ce n'est pas facultatif, c'est ce qui vous protège. Au minimum, portez des gants et des lunettes de sécurité. Vous aurez également besoin d'un kit de consignation/étiquetage chaque fois que vous serez amené à travailler sur un chantier. l'entretien ou le réglage de la machineafin que personne ne le mette accidentellement sous tension pendant que vous travaillez.

Enfin, rassemblez Modèles de POS. Ces listes ne facilitent pas seulement la paperasserie, elles assurent la cohérence et la traçabilité de votre processus de création d'entreprise. Une liste de contrôle pré-démarrage vous permet de ne manquer aucune étape. Une feuille de paramètres enregistre les réglages de votre machine. Une fiche de contrôle de qualité consigne les résultats de l'inspection. Enfin, un formulaire de premier article indique clairement si l'échantillon de démarrage répond aux exigences avant le début de la production.

Considérez cette liste comme un sac à dos avant une randonnée. Si vous le préparez correctement, le voyage sera plus facile, plus sûr et beaucoup moins stressant.

Commencez par des chiffres concrets, pas par des espoirs. Trois éléments déterminent la machine : le nombre de conteneurs nécessaires, leur taille et leur forme, et les périodes de pointe de la demande. Ces données déterminent la puissance du moteur, le diamètre de la vis, la configuration de la tête d'extrusion et la capacité de refroidissement ; ce sont donc les premiers éléments à prendre en compte. Une base solide dès maintenant permet d'éviter les mises à niveau précipitées et les commandes manquées par la suite.

Actions à entreprendre

Calculer la bouteille annuelle actuelle volumes par produit et leur taille, puis les répartir en tranches mensuelles pour révéler la saisonnalité et les véritables pics. Les moyennes se transforment ainsi en une véritable image de la capacité que l'équipe peut planifier.

Projetez une croissance sur trois ans à partir des tendances des ventes et des signaux du marché, et inscrivez les hypothèses à côté des chiffres. Utilisez des scénarios bas/base/haut pour que les dirigeants puissent tester les plans sans avoir à reconstruire le modèle.

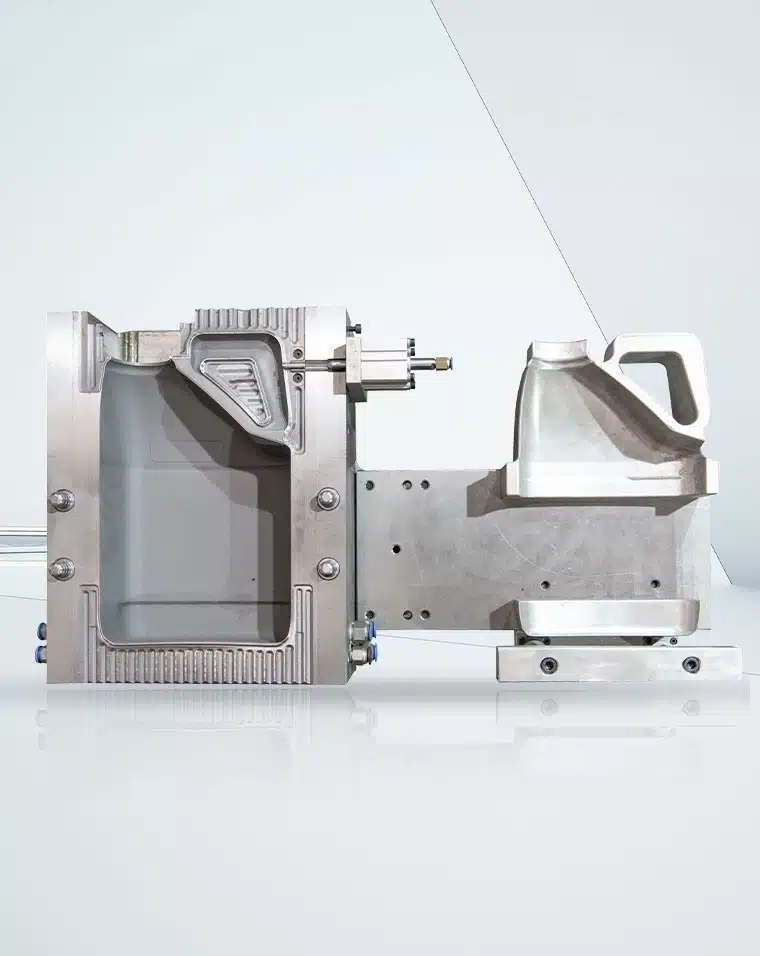

Documenter les spécifications du contenant : gamme de volumes, finition du col, objectifs d'épaisseur de paroi et tolérances qui affectent le temps de cycle et les portes d'assurance qualité. Notez toutes les caractéristiques spéciales (poignées, bandes de visibilité) qui ont une incidence sur l'outillage et le refroidissement.

Identifiez les périodes de pointe et prévoyez une marge de sécurité supérieure à la moyenne des semaines pour couvrir les promotions et les fluctuations saisonnières. Prévoyez des délais pour l'outillage et la main-d'œuvre afin que les capacités supplémentaires arrivent avant la montée en puissance.

Les erreurs à éviter

Sous-estimer la capacité future de 20% ou plus ; c'est ainsi que les lignes sont surchargées et que la ferraille augmente. Le fait de lier les prévisions à la capacité démontrée et à la saisonnalité réduit ce risque.

Ignorer les exigences en matière de multicouches ou de barrières qui modifient les têtes de découpe, la contre-pression et les besoins en matière de contrôle ; il ne s'agit pas de paramètres "facultatifs". Il faut s'en préoccuper dès le début pour éviter de refaire un devis.

En supposant que toutes les tailles fonctionnent avec la même configuration, les gammes étendues nécessitent souvent des têtes, des profils de vis ou des ensembles d'outils différents pour les maintenir. qualité et le temps de cycle. Faire correspondre les spécifications aux contraintes réelles des moules et des pinces.

Résultat attendu

Des objectifs clairs et numériques qui déterminent les spécifications de la machine - par exemple : "Besoin de 2 000 bouteilles/heure pour 500 ml-2 L PEHD avec une croissance annuelle de 15%". Cette déclaration devient l'étoile polaire pour le dimensionnement et le choix du moment de l'investissement.

Aides visuelles

Une feuille de planification de la production avec des prévisions de volume par ligne de produits et un diagramme d'utilisation des capacités montrant la demande moyenne par rapport à la demande de pointe. Ces éléments visuels mettent en évidence les lacunes et aident à justifier les marges de sécurité et la synchronisation des équipements.

Analyse de la compatibilité des matériaux et des exigences

Matériau HDPE

Le choix du matériau détermine la majeure partie de la conception de la machine. Le PEHD et le PET se comportent différemment dans le fût et la tête, et nécessitent donc des profils de vis, des zones de température et même des pratiques de séchage différents pour fonctionner proprement. Les bouteilles multicouches ajoutent une autre couche de complexité : les résines de barrière comme l'EVOH modifient la conception de la tête d'extrusion et les besoins de contrôle. Lorsque le mélange de résine et les additifs sont connus à l'avance, de nombreuses options de machines inadaptées peuvent être éliminées avant de perdre du temps à établir des devis.

Actions à entreprendre

Dressez la liste de toutes les matières plastiques concernées : PEHD, PET, PP et toutes les résines spécialisées ou minoritaires qui apparaissent même 10% du temps, parce que les petits volumes affectent toujours la stratégie en matière de vis, de filière et de séchage. Conservez une seule page de spécifications pour chaque résine afin de pouvoir vous y référer rapidement.

Définir les besoins en matière de barrière pour la résistance chimique ou la protection contre l'oxygène ; cela détermine le nombre de couches, les couches de liaison et les remarques relatives à l'outillage, comme le pourcentage d'EVOH autorisé pour la recyclabilité. Déterminer les objectifs OTR et les contraintes de recyclage.

Calculer le coût par livre et les taux de déchets attendus ; les déchets et les purges peuvent faire varier la marge brute plus que légèrement. prix les différences entre les résines. Inclure dans les calculs les limites de purge et de rebroyage en cas de changement de couleur.

Testez des échantillons de matériaux avec les fournisseurs pour trouver les fenêtres de traitement - température de fusion, contre-pression et débit maximal stable avant l'apparition de voile, de vides ou de flash. Notez toute particularité propre à la résine, comme la sensibilité au cisaillement ou la cristallisation du col.

Les erreurs à éviter

Acheter une machine polyvalente lorsqu'une configuration optimisée en termes de matériaux permettrait de stabiliser la qualité et de réduire les rebuts ; les choix de vis et de têtes spécifiques à la résine ont une incidence sur la qualité de la fonte.

Ne pas tenir compte des besoins de séchage pour les résines sensibles à l'humidité comme le PET ; un séchage insuffisant entraîne une hydrolyse, une chute du poids moléculaire et un voile visible ou une fragilité. Les spécifications de séchage devraient faire partie de la feuille de route standard.

Sans tenir compte de la compatibilité des additifs pour les colorants, les stabilisateurs UV ou les charges, qui modifient la viscosité et le profil thermique, certains paquets d'additifs nécessitent des sections de mélange à vis ou des profils de température différents.

Outils/réglages

Utilisez les fiches techniques des matériaux pour aligner l'indice de fluidité de la matière fondue, les températures de fusion et les recommandations relatives aux vis avec les temps de cycle et les poids des pièces visés ; gardez ces fiches centralisées pour que les configurations restent cohérentes. Recouper les guides de moulage par soufflage des polyoléfines pour connaître les plages MI/MFR typiques et l'impact des additifs.

Résultat attendu

Un ensemble de spécifications matérielles qui associe chaque produit à une configuration de machine compatible - vis, filière/tête, séchage et commandes - éliminant environ 40% d'options inadaptées avant l'établissement du devis et accélérant l'approvisionnement.

Aides visuelles

Une matrice de compatibilité des résines énumérant les températures de traitement de chaque résine, les besoins de séchage, l'indice de fluidité à chaud/MFR, les notes sur les additifs et les options recommandées pour les vis et les matrices, afin que les ingénieurs et les acheteurs puissent s'aligner rapidement.

Évaluer les spécifications et les performances des machines

Trois caractéristiques déterminent la production : la force de serrage, la capacité de fusion et la capacité de temps de cycle. Si l'une d'entre elles est sous-dimensionnée, il s'ensuivra des bavures, des courts-circuits ou un ralentissement de la production. Les contrôles sont également importants : de bonnes recettes, un retour d'information en boucle fermée et un enregistrement correct des données peuvent permettre de gagner quelques secondes et de stabiliser la répétabilité entre les équipes. Faites vos choix sur la base de calculs éprouvés et de performances mesurées, et non sur la base de brochures présentant les meilleurs cas de figure.

Actions à entreprendre

Adapter la force de serrage à la surface projetée du plus grand conteneur et à la pression observée pendant la phase d'utilisation. soufflerUne règle courante est la suivante : surface projetée × pression de soufflage (environ 100 psi) ÷ 2000 pour estimer le nombre de tonnes pour l'EBM. Valider par rapport à la surface réelle de la cavité/du canal et au comportement de la résine.

Vérifiez que la capacité de l'extrudeuse couvre la bouteille la plus lourde, plus environ 20%, afin que les parois plus épaisses, les poignées ou les nouvelles UGS ne limitent pas la production ; vérifiez la conception de la vis, le rapport L/D et la puissance d'entraînement à la température de fusion cible et à la contre-pression.

Calculez les temps de cycle par produit - extrusion, conditionnement de la paraison, soufflage/refroidissement, sortie - et comparez-les aux performances démontrées de la machine sur des pièces similaires, et non à des chiffres de laboratoire. Saisissez également les temps de changement d'outil et de stabilisation au démarrage.

Examinez les systèmes de contrôle pour la gestion des recettes, les alarmes, les fonctions en boucle fermée (par exemple, la paraison ou la surveillance des pinces) et l'enregistrement des données qui soutiennent le CSP et la traçabilité ; c'est ce qui permet de maintenir la régularité des résultats d'une semaine à l'autre.

Les erreurs à éviter

Le sous-dimensionnement du tonnage des pinces, les fuites et les retouches effaceront toutes les économies réalisées et augmenteront les temps d'arrêt. Lier le calcul à la surface projetée et aux pressions de soufflage réelles.

Le choix d'une capacité d'extrusion trop faible qui bloque les futures constructions multicouches ou les bouteilles plus lourdes ; confirmer le rendement à la température avec la fenêtre de résine actuelle.

Ne pas tenir compte de l'automatisation de l'enlèvement, du découpage et de l'inspection, car la main-d'œuvre et la cohérence deviennent des contraintes à mesure que le volume augmente ; prévoir un post-traitement intégré lorsque cela est possible.

Outils/réglages

Utilisez des calculateurs de serrage, des feuilles de calcul de temps de cycle et des listes de caractéristiques de contrôle côte à côte pour que les évaluations restent objectives et comparables d'un fournisseur à l'autre. Inclure une colonne pour les courbes de cycle et d'énergie démontrées par rapport aux courbes déclarées.

Résultat attendu

Une fiche technique qui répond à la charge d'aujourd'hui avec une marge de manœuvre - un serrage de taille correcte, une capacité de fusion vérifiée et une capacité de cycle éprouvée - afin d'éviter les goulots d'étranglement et les problèmes de qualité à mesure que les UGS et les volumes augmentent.

Aides visuelles

Un tableau comparatif indiquant la force de serrage, la capacité de fusion/extrusion, la capacité de cycle par UGS, et les caractéristiques de contrôle de chaque machine avec une note sur les preuves utilisées (vidéos FAT, journaux de données, références des clients).

Calculer le coût total de possession (TCO)

Le prix affiché n'est qu'une pièce du puzzle. Sur une durée de vie de 10 ans, l'énergie, l'entretien et la main-d'œuvre dépassent souvent le prix initial, ce qui signifie que le devis "le moins cher" peut devenir le plus onéreux. L'objectif est d'obtenir le coût le plus bas pour chaque bonne bouteille, et non la facture la plus basse ; il faut donc modéliser le cycle de vie complet avant de prendre une décision.

Actions à entreprendre

Estimation annuelle coûts de l'énergie à partir de kWh réels à des cycles représentatifs et à des tarifs locaux ; enregistrez un échantillon de fonctionnement pour saisir l'échauffement, l'état d'équilibre, le ralenti et les pointes, puis échelonnez par heures et par paliers tarifaires. Les ampères nominaux ne suffisent pas.

Projet les coûts d'entretien des piècesIl faut inclure les composants d'usure, les intervalles de maintenance et les déplacements pour l'entretien, et les rattacher à des heures ou à des cycles plutôt qu'à des heures calendaires pour plus de précision.

Tenez compte de la main-d'œuvre pour les différents niveaux d'automatisation - prélèvement, découpage, inspection, emballage - et modélisez les scénarios dans lesquels l'automatisation compense la main-d'œuvre ou augmente le temps de fonctionnement et le rendement.

Inclure la formation, l'installation et l'assistance au démarrage pour éviter que la montée en puissance ne soit bloquée ; compter dans le plan les journées sur site, la mise en service, l'élaboration des recettes et le temps de formation de l'opérateur.

Les erreurs à éviter

La comparaison ne porte que sur les prix d'achat, sans modèle opérationnel ; le calcul des coûts sur l'ensemble de la durée de vie est une pratique courante qui met en évidence les différences cachées entre les options.

Sous-estimation des coûts énergétiques sur les grandes structures ; les données enregistrées dépassent généralement les estimations et ont permis d'inverser les décisions de sélection dans des usines réelles.

Ignorer la complexité de la maintenance qui entraîne des appels de service et des pièces de rechange ; inclure les délais de livraison des pièces, leur accessibilité et le niveau de compétence requis.

Outils/réglages

Utiliser une feuille de calcul du coût total de possession avec des données identiques pour chaque fournisseur : achat, financement, énergie (kWh par mode), maintenance (pièces/travail par intervalle), main-d'œuvre (par plan de recrutement) et valeur résiduelle ; exiger des courbes énergétiques et des calendriers de maintenance des fournisseurs.

Appliquez une formule simple comme point de départ - coût initial + maintenance + énergie + main-d'œuvre - valeur résiduelle - et affinez ensuite avec les temps d'arrêt, les consommables et la formation pour obtenir des résultats comparables.

Résultat attendu

Un tableau des coûts complets qui montre souvent qu'une machine plus chère gagne sur le coût total parce qu'elle fonctionne avec moins d'énergie, moins de temps d'arrêt ou moins de personnel pour le même rendement. C'est ce chiffre qui doit guider la décision d'établir un devis.

Aides visuelles

Un graphique du coût total de possession sur 10 ans qui ventile l'achat, l'énergie, la maintenance et la main-d'œuvre par machine, à partir de la même feuille de calcul et des mêmes hypothèses. Les compromis sont ainsi visibles et défendables devant les services financiers.

Évaluer les capacités et le soutien des fournisseurs

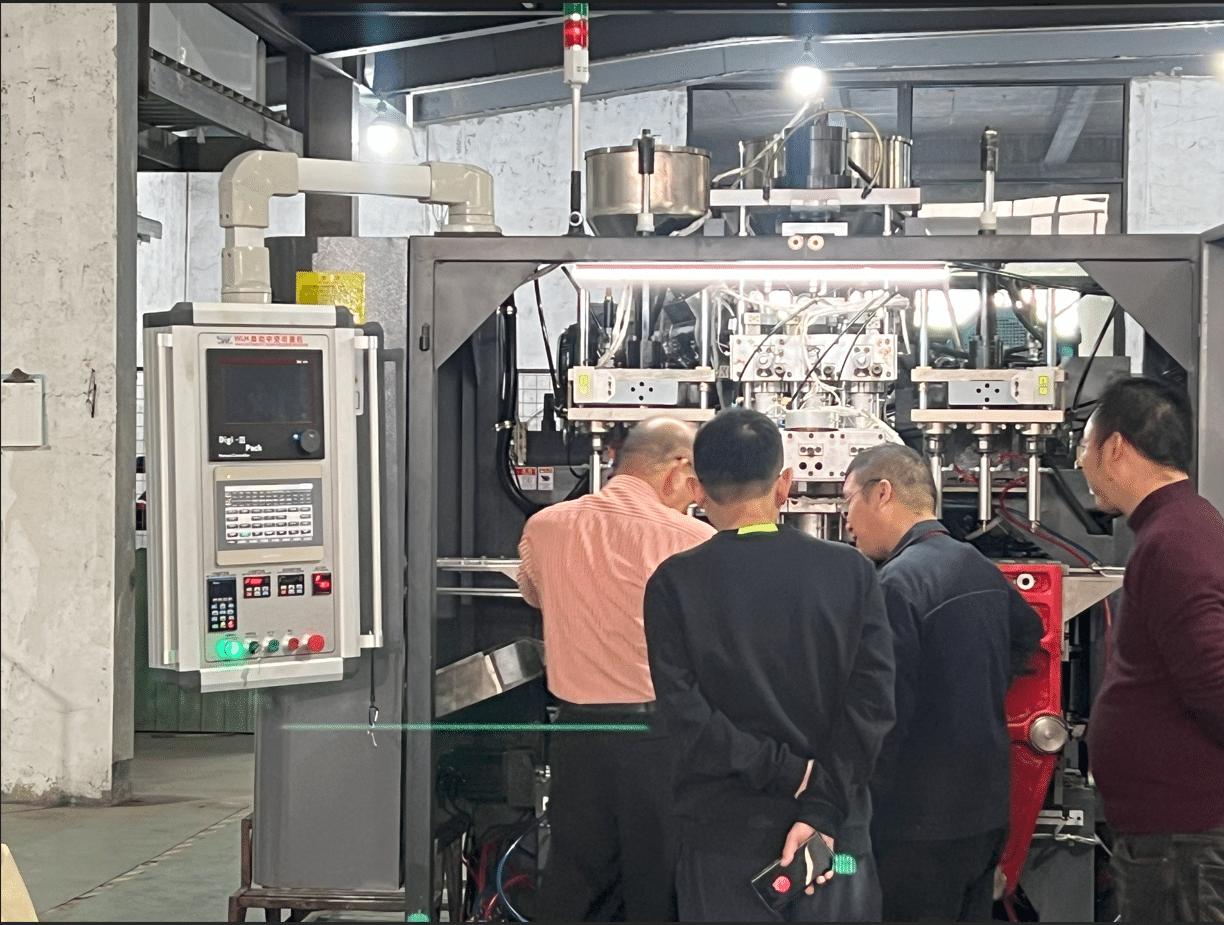

La fiabilité sur le papier ne signifie pas grand-chose si elle n'est pas solidement étayée sur le terrain. Vérifier application La mise en place d'un système de gestion de l'information et de la communication (SGI) permet d'améliorer les performances de l'entreprise en matière de gestion de l'information et de la communication.

Évaluer les capacités et le soutien des fournisseurs

La fiabilité est importante, mais c'est l'assistance qui détermine le temps de fonctionnement réel. Une excellente machine dont le service est lent ou dont les pièces sont difficiles à obtenir reste coûteuse. Recherchez des machines qui ont fait leurs preuves des applications qui correspondent aux produits et la taille de l'entreprise, des techniciens locaux avec des engagements de réponse clairs, et un accès facile aux pièces d'usure. Les appels de référence avec des utilisateurs actifs mettent en évidence des problèmes que les brochures ne mentionnent jamais.

Machines à souffler Vis

Actions à entreprendre

Recherche d'antécédents sur des produits similaires et des entreprises de taille similaire ; confirmer études de casLe tableau de bord permet d'évaluer les performances de l'entreprise, de sa base installée et de ses performances en cours. Un tableau de bord structuré permet de maintenir l'objectivité de l'examen.

Vérifiez la couverture du service local et les accords de niveau de service écrits en matière de temps de réponse, ainsi que les objectifs de réparation dans les meilleurs délais ; un temps de réponse sans pièces disponibles ne permettra pas de réduire le temps de fonctionnement.

Vérifiez la disponibilité et le prix des pièces d'usure critiques et des composants à long délai de livraison ; renseignez-vous sur les niveaux de stockage, les délais de livraison et les programmes de consignation et de remise en état.

Demandez des références dans le même secteur et la même région ; posez des questions spécifiques sur l'aide à la mise en place, l'aide à la recette et la réactivité au cours de la deuxième année après la période de lune de miel.

Les erreurs à éviter

Choisir des fournisseurs qui n'ont pas de service local ; les délais de déplacement et d'expédition transforment les petites défaillances en longues pannes.

Le fait de ne pas tenir compte de la disponibilité des pièces pour les modèles plus anciens, des pièces de rechange anciennes et des commandes obsolètes peut entraîner des temps d'arrêt chroniques.

Sans vérification des références ni visite des sites, les contrôles sur place révèlent les habitudes de service et la véritable stabilité du cycle.

Outils/réglages

Utiliser des tableaux de bord des fournisseurs, des guides d'entretien de référence et des comparaisons d'accords de services pour normaliser les évaluations et pondérer les critères les plus importants (par exemple, le coût total de possession, la qualité, le risque).

Résultat attendu

Une liste restreinte de fournisseurs qualifiés, dont les capacités et le soutien sont vérifiés et qui sont prêts à soutenir la production à long terme, et pas seulement à remporter le devis. Les matrices pondérées permettent de montrer la valeur au-delà du prix affiché.

Aides visuelles

Une matrice des fournisseurs répertoriant les points forts techniques, les niveaux d'assistance (couverture, accords de niveau de service, réparation dans les meilleurs délais), la position des pièces et le retour d'information sur les références, afin que les parties prenantes puissent comparer les options en un coup d'œil.

Financement du plan et analyse du retour sur investissement

Un bon financement protège les liquidités et un modèle de retour sur investissement solide justifie les dépenses. Les conditions doivent refléter les flux de trésorerie réels pendant l'installation et la mise en service, et non un monde parfait. Un modèle simple et réaliste vaut mieux qu'un modèle fantaisiste rempli de chiffres fantaisistes, et il est plus facile à expliquer au service financier.

Actions à entreprendre

Calculer le délai de récupération et le retour sur investissement avec des données réelles : taux d'exécution par UGS, rebuts, énergie par cycle, personnel et marge brute. Utiliser des formules standard de retour sur investissement et de récupération pour que les résultats soient comparables d'une option à l'autre.

Comparer les structures de financement - prêts à terme, $1-buyout et FMV leases, et lignes de crédit - et noter les frais, les clauses restrictives, les résidus et les trajectoires de fin de terme. Saisir les différences de traitement fiscal (amortissements ou paiements passés en charges).

Modéliser le flux de trésorerie mois par mois, y compris l'installation, la formation et la montée en puissance lorsque le rendement s'améliore au fil des semaines ; tracer le flux de trésorerie cumulé pour voir quand le seuil de rentabilité est atteint.

Incluez les avantages fiscaux et les remises éventuelles des services publics qui réduisent le coût net ; vérifiez les programmes locaux d'incitation à l'utilisation d'équipements à haut rendement énergétique et ajoutez-les sous forme de crédits initiaux ou de réductions récurrentes de la facture.

Les erreurs à éviter

Utiliser un débit ou un temps de fonctionnement optimiste ; les petites erreurs s'additionnent et repoussent le délai de récupération. Ancrer le modèle sur des données de production récentes et des hypothèses prudentes.

Sans tenir compte de la trésorerie au moment du démarrage, lorsque les stocks augmentent et que la ferraille est plus importante, les premiers mois correspondent rarement à l'état d'équilibre.

Oublier les coûts de financement - intérêts, frais et frais résiduels - afin que l'option "bon marché" ne devienne pas tranquillement onéreuse.

Outils/réglages

Utilisez des calculateurs de retour sur investissement, des outils de comparaison des financements et un modèle de flux de trésorerie commun pour tester les hypothèses ; standardisez les données d'un fournisseur à l'autre pour que tout se passe comme sur des roulettes.

Conservez une page de définitions et de formules (ROI, payback, NPV/IRR) avec des exemples de calculs, afin que les parties prenantes interprètent les résultats de la même manière.

Résultat attendu

Un plan de financement qui préserve le fonds de roulement tout en maintenant le retour sur investissement dans la fenêtre de 18 à 36 mois selon les hypothèses de base, avec une sensibilité claire au taux d'exécution, au rendement et aux changements de prix de l'énergie.

Aides visuelles

Un graphique de retour sur investissement indiquant le délai de récupération et le flux de trésorerie cumulé pour chaque mode de financement (prêt, location à la JVM ou rachat $1), ainsi qu'une fourchette de sensibilité pour les hypothèses relatives au taux d'exécution et à la ferraille.

Exécuter la diligence raisonnable et la sélection finale

Validez tout sur des machines réelles, et pas seulement sur des fiches techniques. Les visites d'usine et les essais montrent la stabilité, le comportement des rebuts et les temps de cycle réels, et mettent en évidence les problèmes d'intégration et de sécurité avant l'expédition. Concluez par une formulation claire de la garantie, une formation définie et une assistance au démarrage, ainsi qu'un plan d'installation qui protège les commandes en cours.

Actions à entreprendre

Visiter les usines pour observer des machines identiques fabriquer des produits similaires et enregistrer la stabilité du cycle au fil du temps ; utiliser une liste de contrôle pour ne rien oublier, des contrôles à la surveillance en passant par la documentation.

Demander des échantillons de pièces à partir de séries d'essais utilisant la résine réelle et les spécifications cibles ; mesurer le poids, le profil des parois, le col/la finition et les tolérances dimensionnelles par rapport aux critères convenus. Lier les résultats à l'échantillonnage d'acceptation afin que la décision soit fondée sur des preuves.

Négocier l'étendue de la garantie, la formation et l'assistance au démarrage, y compris les jours de présence sur site, les engagements de réponse et les objectifs de première réparation ; mettre les conditions par écrit et les aligner sur la facilité d'entretien et la position des pièces détachées.

Finaliser les plans d'installation et de transition - services publics, montage, calendrier de changement de type SMED et imprévus pour les services publics - afin d'éviter de faire dérailler les commandes pendant l'échange.

Les erreurs à éviter

Décider sans voir les performances réelles de l'atelier ; les FAT en direct détectent les lacunes en matière de débit, de sécurité et d'intégration que la paperasserie dissimule.

Une sélection hâtive sans conditions de service et de formation ; des parcours de garantie peu clairs entraînent de longues pannes et des accusations.

Sous-planification de l'installation, des utilités et des fenêtres de temps d'arrêt ; l'absence de planification du changement multiplie les retards de démarrage et les rebuts.

Outils/réglages

Utilisez des listes de contrôle pour les visites, des critères d'évaluation des échantillons avec des limites de réussite ou d'échec et des modèles de négociation ; incluez la documentation, les tests des systèmes de contrôle, les certificats d'étalonnage et la signature. Cela permet de maintenir l'objectivité et la traçabilité du processus.

Résultat attendu

Une sélection sûre, étayée par des données de test, des conditions signées et un plan d'installation réaliste, pour un lancement en douceur et un maintien de la disponibilité dès le début de la production.

Aides visuelles

Une liste de contrôle de diligence raisonnable avec notation des essais, de l'assistance et des conditions commerciales, ainsi que des liens vers les preuves FAT, afin que les parties prenantes puissent comparer les options les unes avec les autres.

Exécuter la diligence raisonnable et la sélection finale

Validez tout sur des machines réelles, et pas seulement sur des fiches techniques. Les visites d'usine et les essais montrent la stabilité, le comportement des rebuts et les temps de cycle réels, et mettent en évidence les problèmes d'intégration et de sécurité avant l'expédition. Concluez par une formulation claire de la garantie, une formation définie et une assistance au démarrage, ainsi qu'un plan d'installation qui protège les commandes en cours.

Actions à entreprendre

Visiter les usines pour observer des machines identiques fabriquer des produits similaires et enregistrer la stabilité du cycle au fil du temps ; utiliser une liste de contrôle pour ne rien oublier, des contrôles à la surveillance en passant par la documentation.

Demander des échantillons de pièces à partir de séries d'essais utilisant la résine réelle et les spécifications cibles ; mesurer le poids, le profil des parois, le col/la finition et les tolérances dimensionnelles par rapport aux critères convenus. Lier les résultats à l'échantillonnage d'acceptation afin que la décision soit fondée sur des preuves.

Négocier l'étendue de la garantie, la formation et l'assistance au démarrage, y compris les jours de présence sur site, les engagements de réponse et les objectifs de première réparation ; mettre les conditions par écrit et les aligner sur la facilité d'entretien et la position des pièces détachées.

Finaliser les plans d'installation et de transition - services publics, montage, calendrier de changement de type SMED et imprévus pour les services publics - afin d'éviter de faire dérailler les commandes pendant l'échange.

Les erreurs à éviter

Décider sans voir les performances réelles de l'atelier ; les FAT en direct détectent les lacunes en matière de débit, de sécurité et d'intégration que la paperasserie dissimule.

Une sélection hâtive sans conditions de service et de formation ; des parcours de garantie peu clairs entraînent de longues pannes et des accusations.

Sous-planification de l'installation, des utilités et des fenêtres de temps d'arrêt ; l'absence de planification du changement multiplie les retards de démarrage et les rebuts.

Outils/réglages

Utilisez des listes de contrôle pour les visites, des critères d'évaluation des échantillons avec des limites de réussite ou d'échec et des modèles de négociation ; incluez la documentation, les tests des systèmes de contrôle, les certificats d'étalonnage et la signature. Cela permet de maintenir l'objectivité et la traçabilité du processus.

Résultat attendu

Une sélection sûre, étayée par des données de test, des conditions signées et un plan d'installation réaliste, pour un lancement en douceur et un maintien de la disponibilité dès le début de la production.

Aides visuelles

Une liste de contrôle de diligence raisonnable avec notation des essais, de l'assistance et des conditions commerciales, ainsi que des liens vers les preuves FAT, afin que les parties prenantes puissent comparer les options les unes avec les autres.

Exécuter la diligence raisonnable et la sélection finale

Validez tout sur des machines réelles, et pas seulement sur des fiches techniques. Les visites d'usine et les essais montrent la stabilité, le comportement des rebuts et les temps de cycle réels, et mettent en évidence les problèmes d'intégration et de sécurité avant l'expédition. Concluez par une formulation claire de la garantie, une formation définie et une assistance au démarrage, ainsi qu'un plan d'installation qui protège les commandes en cours.

Actions à entreprendre

Visiter les usines pour observer des machines identiques fabriquer des produits similaires et enregistrer la stabilité du cycle au fil du temps ; utiliser une liste de contrôle pour ne rien oublier, des contrôles à la surveillance en passant par la documentation.

Demander des échantillons de pièces à partir de séries d'essais utilisant la résine réelle et les spécifications cibles ; mesurer le poids, le profil des parois, le col/la finition et les tolérances dimensionnelles par rapport aux critères convenus. Lier les résultats à l'échantillonnage d'acceptation afin que la décision soit fondée sur des preuves.

Négocier l'étendue de la garantie, la formation et l'assistance au démarrage, y compris les jours de présence sur site, les engagements de réponse et les objectifs de première réparation ; mettre les conditions par écrit et les aligner sur la facilité d'entretien et la position des pièces détachées.

Finaliser les plans d'installation et de transition - services publics, montage, calendrier de changement de type SMED et imprévus pour les services publics - afin d'éviter de faire dérailler les commandes pendant l'échange.

Les erreurs à éviter

Décider sans voir les performances réelles de l'atelier ; les FAT en direct détectent les lacunes en matière de débit, de sécurité et d'intégration que la paperasserie dissimule.

Une sélection hâtive sans conditions de service et de formation ; des parcours de garantie peu clairs entraînent de longues pannes et des accusations.

Sous-planification de l'installation, des utilités et des fenêtres de temps d'arrêt ; l'absence de planification du changement multiplie les retards de démarrage et les rebuts.

Outils/réglages

Utilisez des listes de contrôle pour les visites, des critères d'évaluation des échantillons avec des limites de réussite ou d'échec et des modèles de négociation ; incluez la documentation, les tests des systèmes de contrôle, les certificats d'étalonnage et la signature. Cela permet de maintenir l'objectivité et la traçabilité du processus.

Résultat attendu

Une sélection sûre, étayée par des données de test, des conditions signées et un plan d'installation réaliste, pour un lancement en douceur et un maintien de la disponibilité dès le début de la production.

Aides visuelles

Une liste de contrôle de diligence raisonnable avec notation des essais, de l'assistance et des conditions commerciales, ainsi que des liens vers les preuves FAT, afin que les parties prenantes puissent comparer les options les unes avec les autres.

Bonus Tips / Advanced Moves

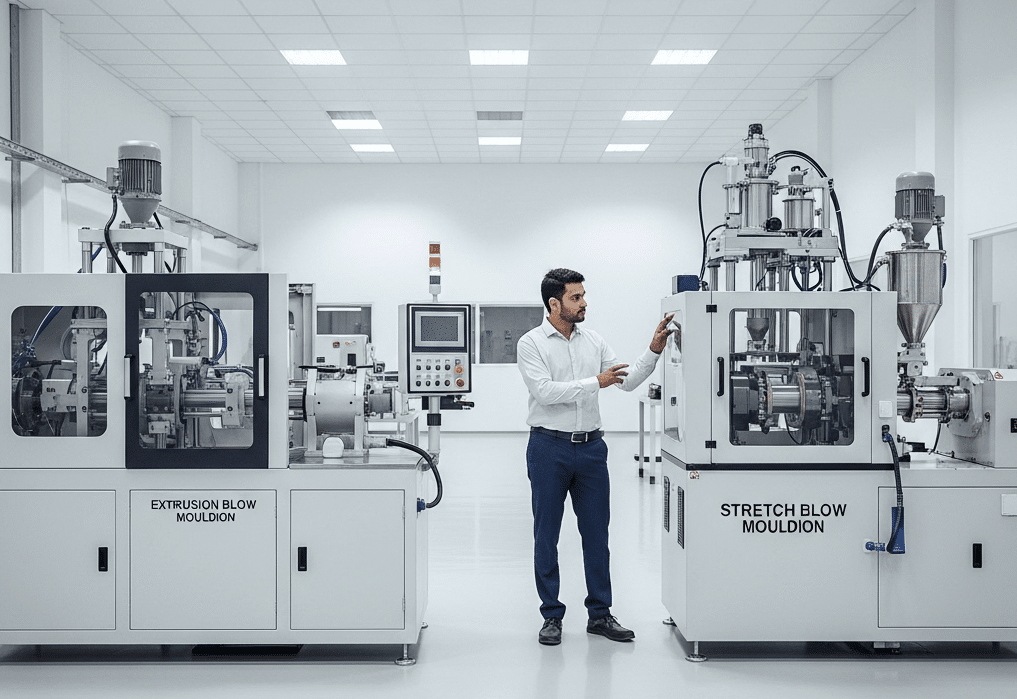

Here are polished Bonus Tips and Advanced Moves written for moulage par soufflage-extrusion and stretch blow molding teams, with practical checks and numbers to make decisions stick.

Optimisation multi-cavités

Si les volumes sont élevés, les cavités multiples peuvent augmenter le débit sans pour autant augmenter les temps de cycle. Il faut viser 4 à 6 cavités où l'outillage, le refroidissement et l'extraction peuvent respecter les tolérances, puis vérifier la cohérence d'une cavité à l'autre lors des essais d'acceptation en usine. Effectuez des études de poids dans toutes les cavités, vérifiez l'absence de bavures et de courts-circuits et confirmez l'équilibre du flux, du refroidissement, de la ventilation et de la pression de serrage pour éviter les défauts. Ajoutez des vérifications de l'équilibre des cavités au test d'acceptation en usine : longueurs/diamètres égaux des canaux, circuits de refroidissement uniformes et limites documentées de variation du poids des pièces par cavité.

Amélioration de l'efficacité énergétique

Les mouvements servo-motorisés ou entièrement électriques réduisent généralement la consommation d'énergie par rapport aux mouvements hydrauliques classiques, et ce dans une large mesure. Dans de nombreux applications plastiquesLes systèmes servo/électriques permettent de réaliser des économies de l'ordre de 30 à 50% en raison de l'alimentation à la demande et de la réduction des pertes au ralenti, avec les avantages supplémentaires d'un fonctionnement plus silencieux et d'une réduction de l'entretien lié à l'huile. Pour justifier la prime, construisez un modèle énergétique sur 5 ans en utilisant les kWh de la machine à des cycles représentatifs, les tarifs locaux et l'utilisation prévue ; l'analyse fait souvent basculer le coût total en faveur du système servo/électrique. Remarque : les configurations hybrides et servo-hydrauliques peuvent s'approcher de l'efficacité électrique, mais les résultats varient en fonction du cycle de travail et de la taille du châssis.

Maintenance prédictive

Les systèmes de contrôle modernes dotés de capteurs IoT peuvent signaler les anomalies - vibrations des roulements, dérive de la température, pics de courant - avant que les défaillances n'arrêtent une ligne. Les programmes prédictifs visent à déplacer les réparations dans les fenêtres de temps d'arrêt planifiées, protégeant ainsi le débit lorsque chaque heure d'arrêt non planifiée peut être coûteuse. Selon des études industrielles, la moyenne des temps d'arrêt non planifiés se situe entre cinq et six chiffres par heure dans de nombreux secteurs, ce qui souligne le potentiel de retour sur investissement lorsque les alertes sont précises. Commencez par un champ d'application ciblé : axes d'entraînement critiques, boîtes de vitesses d'extrudeuses et refroidisseurs, puis élargissez le champ d'application au fur et à mesure que la qualité du signal et la précision des alertes s'améliorent.

Note importante sur le champ d'application

Le support est consacré à la sélection et à l'optimisation de l'extrusion-soufflage et de l'étirage-soufflage. Le moulage par injection-soufflage obéit à des règles différentes en matière d'outillage, de dimensionnement des pinces/tirages et d'agencement du chauffage, et n'est donc pas abordé ici.

Listes de contrôle rapides

Multi-empreintes : spécifiez le delta de poids partiel maximum autorisé par empreinte, vérifiez l'équilibre de l'empreinte et suivez l'évolution des résultats de l'assurance qualité de l'empreinte au cours de la FAT.

Énergie : demander les courbes de puissance du fournisseur au ralenti, à l'échauffement, en régime permanent et en période de pointe ; modéliser les paliers tarifaires et les cycles d'utilisation pour une vision sur cinq ans.

Prévisionnel : définir les principaux modes de défaillance, y associer des capteurs et fixer des seuils dans le cadre d'un projet pilote avant le déploiement complet afin d'éviter la lassitude des alertes.

Conclusion

Ce processus en sept étapes transforme les achats d'équipement importants et risqués en décisions disciplinées fondées sur les besoins réels de production, les coûts d'exploitation réels et les performances vérifiées. Il va du dimensionnement et des matériaux à la validation du coût total de possession et des fournisseurs, de sorte que le choix final repose sur des données et non sur des suppositions. L'adoption d'une approche structurée permet également de sécuriser le financement en réduisant l'incertitude, un facteur important pour la compétitivité de l'entreprise. les principaux fabricants de barrières à citer lorsqu'il s'agit de retarder des mises à niveau.

Ce que cela apporte

Amortissement plus rapide : des spécifications rigoureuses, une modélisation énergétique et une attention particulière portée à la durée de fonctionnement peuvent permettre d'amortir l'investissement dans un délai de 18 à 36 mois lorsque les volumes et les marges le permettent. Utilisez une méthode de récupération standard ou une variante actualisée pour montrer clairement le calendrier.

Moins d'écueils : la validation des performances par des essais en usine et la planification des services et des pièces détachées réduisent les risques qui font échouer de nombreux projets d'investissement après l'installation. La capacité des fournisseurs et les coûts d'intégration sont des points d'achoppement courants.

Des négociations plus solides : une spécification claire, un modèle de coût total de possession et des vérifications de références font passer les discussions du prix d'achat à l'économie totale et aux conditions de service. C'est là que se trouvent les économies à long terme.

Appel à l'action

Prêt à commencer la sélection avec moins de suppositions et plus de mathématiques ? Téléchargez la feuille de travail de sélection des machines EBM avec des calculateurs intégrés pour la planification de la production et le retour sur investissement. guide et permet d'économiser des semaines de mise en place. Utilisez-le pour modéliser les volumes, les durées de cycle, l'énergie et le retour sur investissement afin que l'équipe puisse s'aligner sur un objectif et un calendrier clairs.

Rappel du champ d'application

Le soutien apporté ici couvre le moulage par extrusion-soufflage et le moulage par étirage-soufflage. Le moulage par injection-soufflage utilise un outillage différent, un dimensionnement différent des pinces et des tirs et des approches de chauffage, il n'est donc pas inclus dans ce cadre.

Coût total de possession (TCO) - Votre guide des achats pour 2025 - Tactiques d'achat

https://procurementtactics.com/total-cost-of-ownership-model/Coût total de possession : Comment le calculer avec des exemples - Investopedia

https://www.investopedia.com/terms/t/totalcostofownership.aspGuide pratique du TCO (PDF) - Gehl

https://www.gehl.com/sites/default/files/2022-10/guide_tco_interactive_en_us.pdfEstimation de la consommation d'énergie et des émissions du secteur manufacturier (PDF) - U.S. Department of Energy (en anglais)

https://www.energy.gov/sites/default/files/2023-07/2023-04-14%20-%20Manufacturing%20Energy%20and%20Emissions%20PDF_0.pdfCoût total de possession : Une introduction à l'évaluation des coûts sur l'ensemble de la durée de vie (PDF) - New Zealand Govt. Procurement

https://www.procurement.govt.nz/assets/procurement-property/documents/guide-total-cost-ownership.pdfComment calculer le retour sur investissement d'un achat potentiel de machine d'emballage - Viking Masek

https://vikingmasek.com/blog/how-calculate-roi-potential-packaging-machine-purchaseModèles et calculateurs gratuits de ROI - Smartsheet

https://www.smartsheet.com/roi-calculation-templatesOptions de crédit-bail et de prêt - Mazak Corporation

https://www.mazak.com/us-en/financing/leasing-loan-options/Comment dimensionner une machine et un outillage pour Pièces industrielles - Plastiques Technologie

https://www.ptonline.com/columns/how-to-size-a-machine-and-tooling-for-industrial-partsListes de contrôle gratuites pour les tests de réception en usine - SafetyCulture

https://safetyculture.com/checklists/factory-acceptance-test/

0 commentaires