Introduction

Chaque kilo supplémentaire dans les transports militaires consomme du carburant, grève les budgets et ralentit la préparation des missions. Les composants métalliques traditionnels, bien que durables, créent des charges logistiques considérables, certains projets de défense faisant état d'une augmentation des coûts de transport allant jusqu'à 50%. C'est pourquoi les fabricants tournés vers l'avenir se tournent vers le thermoformage de défenseoù les plastiques à fort impact réduisent le poids sans compromettre la fiabilité sur le champ de bataille.

Des boîtiers de drones qui survivent aux forces G extrêmes aux panneaux d'avions conçus pour résister à la chaleur, les plastiques thermoformés redéfinissent les normes militaires et aérospatiales. Ce guide explore la manière dont les matériaux avancés tels que le PET et le PP répondent aux exigences rigoureuses de la défense tout en réduisant les coûts et les délais de production, prouvant ainsi que la légèreté n'est pas synonyme de légèreté de la protection.

Les avantages stratégiques du thermoformage dans la défense

"Le thermoformage de défense offre une réduction de poids et une durabilité inégalées, ce qui change la donne pour la logistique militaire moderne et les performances sur le champ de bataille.

L'industrie militaire est en constante évolution, et l'une des avancées les plus significatives de ces dernières années est l'adoption des plastiques thermoformés. Le thermoformage pour la défense offre des avantages décisifs par rapport aux matériaux traditionnels comme le métal, notamment en termes de réduction du poids, de durabilité et de rentabilité. Cette technologie transforme la façon dont les composants militaires sont conçus et fabriqués.

Réduction du poids : Comment les composants allégés 50% transforment la logistique

L'un des plus grands défis des opérations militaires est le transport d'équipements lourds. Les plastiques thermoformés sont jusqu'à 50% plus légers que les alternatives métalliques, ce qui réduit considérablement la consommation de carburant et améliore la mobilité. Par exemple, des pièces de véhicules plus légères signifient un déploiement plus rapide et une plus grande autonomie opérationnelle. Ce gain de poids est une rouler ou mourir pour les stratégies de défense modernes.

Durabilité sur le champ de bataille : Performance du PET/PP dans des conditions extrêmes

Les plastiques thermoformés tels que le PET et le PP sont conçus pour résister aux environnements difficiles. Ils résistent à la corrosion, aux produits chimiques et aux températures extrêmes - des défis courants dans les applications militaires. Contrairement aux métaux, ces matériaux ne rouillent pas, ce qui garantit une fiabilité à long terme sur le terrain.

Rentabilité : Comparaison entre le thermoformage et la fabrication métallique

La fabrication de métal implique des coûts élevés en termes de matériaux et de main-d'œuvre, alors que le thermoformage de défense est plus économique. Le processus nécessite moins d'étapes, moins d'énergie et moins de frais d'outillage. Au fil du temps, ces économies s'accumulent, ce qui permet d'augmenter les budgets de défense sans compromettre la qualité.

Conformité réglementaire : Respect des normes relatives aux matériaux militaires

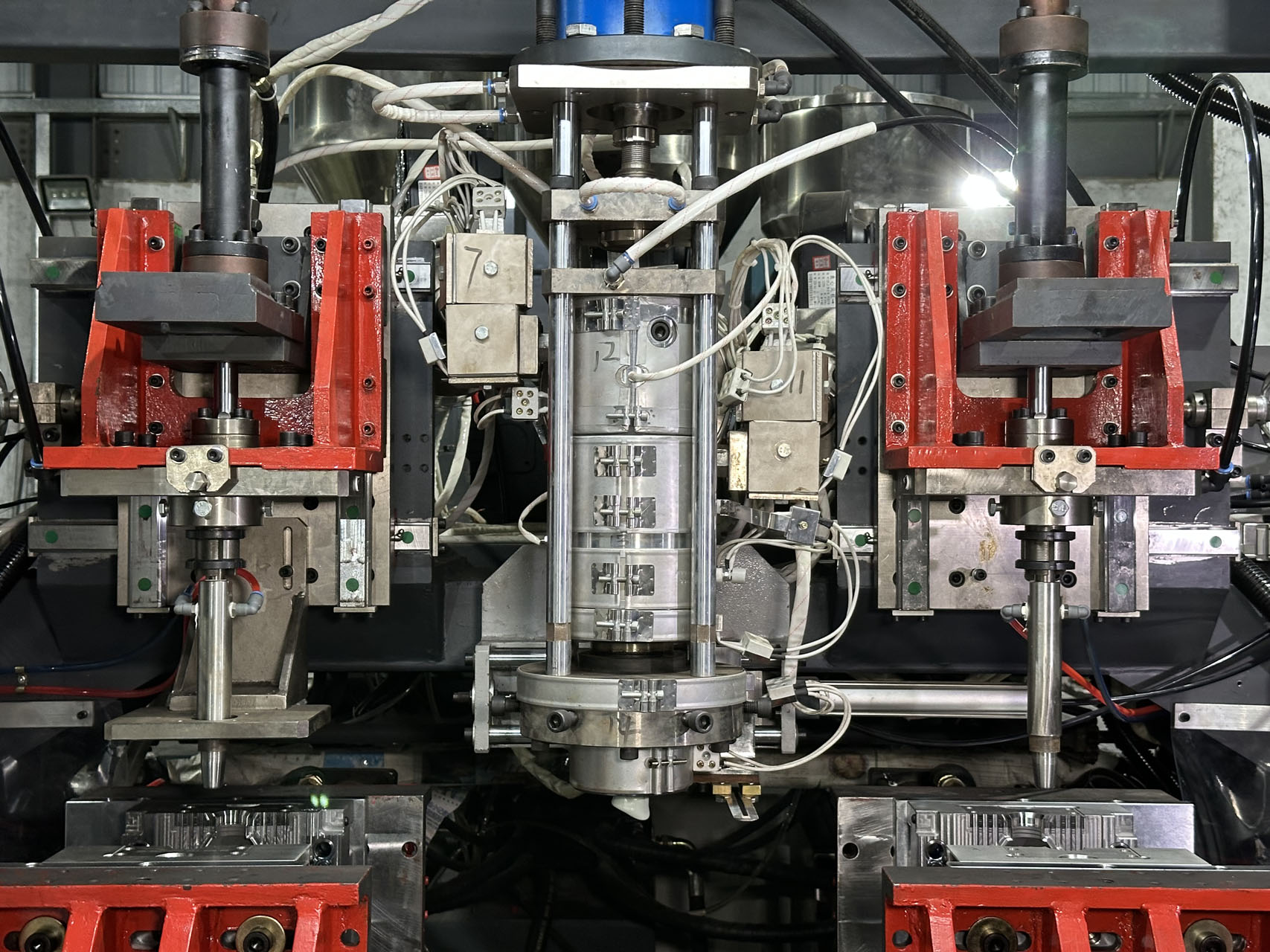

Thermoformed plastics meet stringent military standards for strength, fire resistance, and environmental impact. Manufacturers like Lekamachine, with expertise in moulage par soufflage, complement this by ensuring precision and consistency in production—key factors for defense contracts.

Thermoformage de défense vs matériaux traditionnels

| Fonctionnalité | Plastiques thermoformés | Métal | Référence de l'industrie | Principaux avantages |

|---|---|---|---|---|

| Poids | Briquet 50% | Lourd | Réduction 40-60% | Amélioration de la mobilité |

| Durabilité | Élevé (résistant à la corrosion) | Sujet à la rouille | Conforme à la norme MIL-STD-810G | Durée de vie plus longue |

| Coût de production | 30-50% inférieur | Haut | Moyenne de l'industrie : 40% | Efficacité budgétaire |

| Délai d'exécution | 2-4 semaines | 6-8 semaines | 50% plus rapide | Déploiement rapide |

| Personnalisation | Élevée (moules souples) | Limitée | Largement adaptable | Des solutions sur mesure |

L'évolution vers le thermoformage pour la défense est motivée par le besoin de matériaux militaires légers qui ne sacrifient pas la résistance. À mesure que les secteurs de l'aérospatiale et de la défense continuent d'innover, le thermoformage jouera un rôle encore plus important dans le façonnement de l'avenir de la technologie militaire.

Applications critiques des plastiques thermoformés

"Les composants de défense thermoformés révolutionnent les applications militaires et aérospatiales grâce à des économies de poids et à une durabilité supérieures dans les systèmes critiques.

La technologie du thermoformage est devenue indispensable pour les applications militaires et aérospatiales modernes. Ces composants de défense thermoformés offrent des avantages uniques que les matériaux traditionnels ne peuvent tout simplement pas égaler, en particulier dans les environnements sensibles au poids et à la performance.

Panneaux intérieurs d'avion : Gagner du poids sans sacrifier la sécurité

Les avions modernes utilisent des panneaux thermoformés pour l'intérieur des cabines, ce qui permet une réduction de poids de 40-60% par rapport aux alternatives métalliques. Ces composants respectent des normes strictes de sécurité incendie tout en améliorant de manière significative le rendement énergétique. Les processus de fabrication avancés garantissent une qualité constante sur les grandes séries de production.

Systèmes de protection balistique : Solutions d'armures légères

Les composites thermoformés sont désormais utilisés dans les blindages de véhicules et les équipements de protection individuelle. Ces solutions offrent une protection balistique comparable à celle de l'acier pour une fraction du poids, ce qui améliore considérablement la mobilité des soldats et les performances des véhicules dans les situations de combat.

Composants pour drones : Boîtiers résistants aux chocs

Les systèmes sans pilote bénéficient de boîtiers thermoformés qui protègent les composants électroniques sensibles tout en réduisant le poids. La résistance aux chocs du matériau garantit la survie en cas d'atterrissage brutal, et sa transparence aux fréquences radio n'interfère pas avec les systèmes de communication.

Boîtiers pour équipements militaires : Blindage environnemental sur mesure

Les équipements de terrain doivent être protégés du sable, de l'humidité et des températures extrêmes. Les boîtiers thermoformés assurent une étanchéité totale à l'environnement tout en permettant un prototypage rapide afin de respecter les délais des projets de défense urgents.

Applications militaires du thermoformage

| Application | Matériau | Réduction du poids | Principaux avantages | Niveau de protection |

|---|---|---|---|---|

| Panneaux d'avion | PET ignifugé | 55% | Efficacité énergétique | Conforme à la norme FAR 25.853 |

| Armure des véhicules | Composite PP | 70% | Mobilité | STANAG 4569 Niveau 2 |

| Boîtiers de drones | Impact ABS | 60% | Durabilité | MIL-STD-810G |

| Mallettes d'équipement | PEHD résistant aux intempéries | 50% | Étanchéité à l'environnement | IP67 |

| Kits médicaux | PP stérilisable | 45% | Portabilité | FDA Classe II |

L'évolution de l'armée vers des composants de défense thermoformés reflète le besoin croissant de matériaux combinant des propriétés de légèreté et des performances exceptionnelles. Au fur et à mesure de l'évolution des besoins en matière de défense, le thermoformage continuera à permettre de nouvelles capacités dans toutes les branches du service.

La science des matériaux derrière le thermoformage de qualité militaire

"Les plastiques résistants aux chocs sont conçus pour répondre aux exigences rigoureuses des applications militaires tout en offrant des économies de poids substantielles et des avantages environnementaux."

La sélection des matériaux pour le thermoformage militaire nécessite un examen minutieux des caractéristiques de performance et des exigences de la mission. Les applications de défense exigent des plastiques capables de résister à des conditions extrêmes tout en conservant leur intégrité structurelle.

PET ou PP : sélection de matériaux pour des besoins militaires spécifiques

Le polyéthylène téréphtalate (PET) offre une clarté et une rigidité supérieures pour les applications de blindage transparent, tandis que le polypropylène (PP) offre une meilleure résistance chimique pour les composants des systèmes de carburant. Ces deux matériaux jouent un rôle essentiel dans le thermoformage des systèmes aérospatiaux et des véhicules terrestres.

Additifs pour une meilleure performance : Stabilisateurs UV, retardateurs de flamme

Les formulations de qualité militaire intègrent des additifs spécialisés pour répondre à des spécifications rigoureuses. Les stabilisateurs UV empêchent la dégradation dans les environnements désertiques, tandis que les retardateurs de flamme garantissent la conformité avec la norme MIL-STD-1623 pour les intérieurs d'avions. Ces plastiques résistants aux chocs conservent leurs performances pendant des années de service.

Résistance à la température : Du froid arctique à la chaleur du désert

Les mélanges de polymères avancés restent fonctionnels dans des plages de températures extrêmes (de -60°F à 300°F), ce qui les rend idéaux pour les boîtiers d'équipements militaires dans divers climats. Le choix des matériaux a une incidence directe sur la disponibilité opérationnelle dans des environnements difficiles.

Recyclabilité et durabilité dans les contrats de défense

Les marchés publics modernes de la défense prennent de plus en plus en compte les impacts du cycle de vie. De nombreux composants thermoformés intègrent désormais du contenu recyclé sans compromettre les performances, s'alignant ainsi sur les initiatives de développement durable du ministère de la Défense.

Propriétés des matériaux de thermoformage militaire

| Matériau | Résistance à la traction (psi) | Plage de température | Principales applications militaires | Recyclabilité |

|---|---|---|---|---|

| PET-G | 8,000 | De -40°F à 180°F | Armure transparente | 100% |

| Copolymère PP | 4,500 | De -60°F à 250°F | Conteneurs de carburant | 80% |

| ABS ignifugé | 6,500 | De -20°F à 200°F | Intérieurs d'aéronefs | 70% |

| PEHD | 3,200 | De -100°F à 180°F | Mallettes d'équipement | 100% |

| Mélange PC/ABS | 7,000 | De -40°F à 240°F | Boîtiers électroniques | 60% |

La compréhension des propriétés de ces matériaux permet aux équipementiers de défense de prendre des décisions éclairées en matière d'approvisionnement, afin d'équilibrer les exigences en matière de performance, de coût et de durabilité pour les applications critiques.

Études de cas : Succès du thermoformage dans le secteur de la défense

"Le thermoformage pour la défense a prouvé sa fiabilité sur le champ de bataille grâce à de nombreuses applications militaires réussies, permettant de réduire le poids et les coûts sans compromettre les performances.

Des réalisations concrètes montrent comment les composants de défense thermoformés transforment les opérations militaires. Ces études de cas mettent en évidence les avantages tangibles de l'adoption de matériaux militaires légers avancés dans des applications critiques.

30% Réduction du poids des composants des véhicules blindés

Un grand entrepreneur du secteur de la défense a réalisé une économie de poids de 30% dans les panneaux de blindage des véhicules d'infanterie en adoptant des composites thermoformés. Cette réduction a permis d'améliorer le rendement énergétique de 15% tout en maintenant les niveaux de protection balistique requis.

Réduction des délais de production des panneaux intérieurs d'aéronefs par 40%

Un fabricant aérospatial a réduit le temps de production des panneaux intérieurs d'hélicoptères de 6 semaines à 3,5 semaines grâce au thermoformage. Le processus rationalisé a permis de conserver toutes les certifications de sécurité tout en accélérant la rotation des appareils.

Boîtier de drone résistant à des tests de force G extrêmes

Les boîtiers thermoformés des drones ont résisté à des essais d'impact de 25G lors de la qualification militaire, surpassant les matériaux traditionnels. Les plastiques résistants aux chocs ont protégé les composants électroniques sensibles tout en réduisant le poids total du drone de 22%.

Réduction des coûts dans la production d'équipements militaires à grande échelle

Le thermoformage de défense a permis de réduire les coûts unitaires de 35% pour une série de 10 000 caisses d'équipement. Les économies réalisées proviennent de la baisse des coûts des matériaux, de la réduction des besoins en main-d'œuvre et de la diminution des frais d'expédition en raison de l'allègement du poids.

Performance du thermoformage dans les applications militaires

| Application | Réduction du poids | Gain de temps | Réduction des coûts | Amélioration des performances |

|---|---|---|---|---|

| Panneaux pour véhicules blindés | 30% | N/A | 20% | 15% meilleure efficacité énergétique |

| Intérieurs d'aéronefs | 25% | 40% | 30% | Un déploiement plus rapide |

| Boîtiers pour drones | 22% | 25% | 18% | Résistance à l'impact 25G |

| Mallettes d'équipement | 35% | 30% | 35% | Etanchéité à l'environnement IP67 |

| Kits médicaux | 28% | 20% | 25% | Amélioration de la portabilité |

Ces études de cas montrent comment le thermoformage pour la défense offre des avantages mesurables dans de multiples applications militaires. La technologie continue d'évoluer, offrant un potentiel encore plus grand pour les futurs systèmes de défense.

Mise en œuvre du thermoformage dans les marchés publics de défense

"L'adoption du thermoformage pour la défense nécessite une évaluation minutieuse des partenaires, des considérations de conception et des protocoles de qualité pour répondre aux exigences militaires rigoureuses.

La transition vers des solutions thermoformées dans le cadre de la passation de marchés de défense implique de multiples considérations critiques. Les entreprises de défense doivent répondre à des exigences complexes tout en tirant parti des avantages des processus de fabrication avancés dans les applications aérospatiales et militaires.

Évaluation des partenaires de thermoformage : Liste de contrôle de la conformité ITAR

Le choix du bon partenaire de thermoformage commence par la vérification de la conformité ITAR et des autorisations de sécurité. Les entrepreneurs doivent évaluer les installations pour s'assurer qu'elles disposent de capacités de manutention contrôlée et de systèmes de traçabilité des documents qui répondent aux exigences des contrats de défense.

Considérations relatives à la conception des applications militaires

Les projets de thermoformage de défense réussis tiennent compte de la sélection des matériaux, de l'optimisation de l'épaisseur des parois et des besoins de renforcement. Les conceptions doivent concilier la réduction du poids et les exigences structurelles, tout en s'intégrant aux systèmes militaires existants.

Protocoles d'assurance qualité pour les marchés de défense

Le thermoformage de qualité militaire exige un contrôle de qualité rigoureux, y compris la certification des matériaux, la vérification des dimensions et les essais environnementaux. Les entreprises de défense doivent mettre en œuvre des méthodes de contrôle statistique des processus conformes aux exigences de la norme MIL-STD-1916.

Tendances futures : Matériaux intelligents et électronique intégrée

Les technologies émergentes en matière de polymères conducteurs et de capteurs intégrés ouvrent de nouvelles perspectives pour le thermoformage dans le domaine de la défense. Ces innovations permettent de créer des systèmes de blindage intelligents et des composants de contrôle d'état sans compromettre les économies de poids.

Liste de contrôle pour la mise en œuvre du thermoformage de défense

| Considération | Exigences clés | Méthode de vérification | Norme industrielle | Impact sur les coûts |

|---|---|---|---|---|

| Conformité ITAR | Procédures documentées | Audit par un tiers | 22 CFR 120-130 | Moyen |

| Sélection des matériaux | Spécifications militaires | Essais de certification | MIL-PRF-xxx | Haut |

| Systèmes de qualité | Contrôles statistiques | Validation des processus | MIL-STD-1916 | Moyen |

| Essais environnementaux | Conditions extrêmes | Certification de laboratoire | MIL-STD-810 | Haut |

| Traçabilité | Documentation complète | Audit du système | AS9100 | Faible |

Une bonne mise en œuvre du thermoformage pour la défense nécessite de trouver un équilibre entre les exigences techniques et les réalités de l'approvisionnement. En abordant ces domaines clés, les entrepreneurs peuvent intégrer avec succès des solutions thermoformées tout en respectant les spécifications de la défense.

Conclusion

Après des années passées dans le secteur de la fabrication de matériel de défense, j'ai pu constater de première main que le thermoformage n'est pas seulement un moyen de réduire le poids, mais aussi de redéfinir ce qui est possible sur le champ de bataille. Lorsque chaque gramme influe sur le rendement énergétique, la mobilité et la réussite de la mission, le recours aux plastiques avancés n'est pas seulement judicieux, c'est aussi une nécessité. "changer la donne.

Les chiffres ne mentent pas : 50% de composants plus légers, 40% de production plus rapide et des économies qui permettent d'allonger les budgets sans sacrifier la durabilité. Qu'il s'agisse d'un blindage qui résiste aux impacts balistiques ou de boîtiers de drones qui survivent à des atterrissages de 25G, le thermoformage prouve que la légèreté n'est pas synonyme de protection légère.

Pour les équipes de défense fatiguées des maux de tête logistiques, la voie à suivre est claire. La bonne innovation matérielle ne se contente pas de répondre aux normes, elle en établit de nouvelles.

FAQ

Q1 : Comment le thermoformage est-il utilisé dans les applications militaires ?

A1 : Le thermoformage est utilisé dans les applications militaires pour fabriquer des boîtiers de protection et des enveloppes d'équipement qui protègent les appareils électroniques sensibles et les systèmes d'armement des conditions environnementales difficiles et des dommages physiques.

Q2 : Quels sont les avantages des plastiques thermoformés dans le domaine de la défense ?

A2 : Les plastiques thermoformés sont des matériaux légers et résistants aux chocs qui réduisent les coûts de transport et améliorent le rendement énergétique, ce qui les rend avantageux pour la logistique militaire et la conception d'équipements.

Q3 : Quel est le processus de thermoformage ?

A3 : Le thermoformage consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la façonner autour d'un moule pour créer diverses pièces, couramment utilisées dans la production de boîtiers et de composants pour les applications de défense.

Q4 : Quels sont les matériaux généralement utilisés dans le thermoformage pour les applications de défense ?

A4 : Les matériaux courants comprennent des thermoplastiques à haute performance qui offrent une durabilité, une résistance aux chocs et des propriétés de légèreté, essentielles pour une utilisation militaire.

Q5 : Les composants thermoformés sont-ils conformes aux normes militaires ?

A5 : Oui, les composants thermoformés peuvent être conçus pour être conformes aux normes et réglementations militaires, y compris la conformité ITAR pour des applications de défense spécifiques.

Q6 : Quelles sont les applications du thermoformage dans le secteur aérospatial ?

A6 : Dans l'aérospatiale, le thermoformage est utilisé pour créer des composants légers, des panneaux et des boîtiers de protection qui répondent à des exigences strictes en matière de performances et de réglementation.

Q7 : Le thermoformage peut-il réduire les coûts de production des composants de défense ?

A7 : Oui, le thermoformage permet de réduire les coûts de production et de matériaux par rapport aux méthodes de fabrication traditionnelles, en particulier pour la production en grande quantité de pièces légères.

Q8 : Quel rôle joue le thermoformage dans les processus de fabrication militaire avancés ?

A8 : Le thermoformage fait partie intégrante des processus militaires avancés, permettant la production rapide de composants personnalisés qui répondent à des besoins opérationnels spécifiques tout en maintenant la conformité et la qualité.

Liens externes

- Thermoformage | Proto Technologies

- Thermoformage de défense sur mesure | Tru-Form Plastics

- Thermoformage pour l'industrie militaire

- Thermoformage - PMT - Plastic Molding Technology

- Plastiques thermoformés : Un substitut léger à la défense métallique

- Thermoformage aérospatial et militaire - Associated Thermoforming, Inc.

- ThermoFab - Aérospatiale et défense

- Composites thermoplastiques dans la défense et l'aérospatiale - SAT Plating

0 commentaires