Introducción

One defective pharmaceutical container can compromise an entire batch of life-saving drugs. In an industry where sterility and precision are non-negotiable, pharmaceutical blow molding bridges the gap between regulatory compliance and production efficiency. From tamper-evident seals to cleanroom-compatible materials like HDPE and PET, every detail impacts patient safety.

At Lekamachine, we’ve seen how customized blow molding solutions address these critical needs. This article explores how advanced molding technology meets stringent FDA and EU GMP standards while maintaining scalability for diverse drug packaging requirements.

The Critical Role of Blow Molding in Pharmaceutical Packaging

Pharmaceutical blow molding is a specialized manufacturing process that plays a vital role in creating safe, sterile, and compliant packaging for medicines and medical products. This method ensures that drugs remain uncontaminated and effective from production to patient use. With strict regulations governing the industry, pharmaceutical blow molding must meet high standards of precision and cleanliness.

“Pharmaceutical blow molding combines advanced technology with stringent quality controls to produce packaging that protects drug integrity and patient safety.”

What is Pharmaceutical Blow Molding?

Pharmaceutical blow molding is a process where plastic materials like HDPE, PP, and PET are heated and formed into hollow containers such as bottles, vials, and ampoules. The process involves inflating a heated plastic tube (parison) inside a mold to create the desired shape. This method is favored for its ability to produce lightweight, durable, and tamper-evident packaging that meets strict industry requirements.

Why Precision Matters: Ensuring Sterility and Drug Integrity

In pharmaceutical applications, even minor imperfections in packaging can compromise sterility or alter drug potency. Pharmaceutical blow molding addresses this by:

- Maintaining consistent wall thickness for proper barrier protection

- Producing smooth interior surfaces that prevent drug adhesion

- Creating precise openings for accurate dosing

- Incorporating tamper-evident features for security

Key Industry Challenges Addressed by Blow Molding

The pharmaceutical blow molding process solves several critical challenges:

| Desafío | Blow Molding Solution | Beneficio | Material utilizado | Impacto normativo |

|---|---|---|---|---|

| Sterility Maintenance | Cleanroom-compatible production | Reduces contamination risk | HDPE, PP | Meets FDA 21 CFR |

| Drug Protection | Precision thickness control | Prevents light/oxygen exposure | PET, Colored HDPE | EU GMP compliant |

| Child Resistance | Special cap integration | Enhances safety features | Engineering Plastics | CPSC requirements |

| Eficiencia de Costos | High-volume production | Reduces per-unit costs | All materials | N/A |

| Sostenibilidad | Recyclable materials | Environmental compliance | RPET, Bio-PP | EPR regulations |

Overview of Global Regulatory Standards

Pharmaceutical blow molding must comply with various international standards:

- FDA (USA): 21 CFR Part 210/211 for current good manufacturing practices

- EU GMP: Annex 1 for sterile medicinal products

- ISO 15378: Primary packaging materials for medicines

- USP <661>: Plastic packaging systems and their materials

At Lekamachine, we understand these complex requirements and design our pharmaceutical blow molding machines to meet them all. Our ride-or-die commitment to quality ensures every machine produces packaging that protects both products and patients.

Material Selection for Pharmaceutical Blow Molding

Choosing the right materials is crucial in pharmaceutical blow molding to ensure product safety, durability, and regulatory compliance. The selection process directly impacts drug stability, sterility maintenance, and packaging performance throughout the product lifecycle.

“La selección de materiales en el moldeo por soplado farmacéutico no solo determina el rendimiento del envase, sino también la seguridad del medicamento y su vida útil, lo que la convierte en un punto de decisión crítico en la fabricación.”

HDPE, PP y PET: Propiedades Clave y Beneficios

El moldeo por soplado farmacéutico utiliza principalmente tres materiales, cada uno con ventajas distintivas:

- HDPE (Polietileno de Alta Densidad): Excelente resistencia química, alta resistencia al impacto y buenas propiedades de barrera a la humedad

- PP (Polipropileno): Claridad superior, buena resistencia al calor y excelente resistencia al agrietamiento por estrés

- PET (Tereftalato de Polietileno): Claridad excepcional, fuertes propiedades de barrera a gases y alta estabilidad dimensional

Requisitos de Resistencia Química y Durabilidad

Los envases farmacéuticos deben resistir diversos desafíos:

| Material | Resistencia química | Temperatura | Resistencia al Impacto | Aplicaciones típicas |

|---|---|---|---|---|

| HDPE | Excelente | -50°C a 120°C | Alta | Frascos de prescripción, frascos con gotero |

| PP | Muy buena | 0°C a 135°C | Medio-Alto | Jeringas, envases para intravenosas |

| PET | Bien | -40°C a 70°C | Medio | Frascos para medicamentos líquidos, goteros oculares |

Compatibilidad con Salas Limpias y Control de Partículas

Para fabricación estéril, los materiales deben cumplir estándares estrictos de salas limpias:

- Baja generación de partículas durante el procesamiento

- Carga estática mínima para prevenir la atracción de partículas

- Compatibilidad con esterilización por gamma y ETO

- Propiedades de superficie que no desprendan partículas

Estudio de Caso: Impacto del Material en la Vida Útil y a Prueba de Manipulaciones

Un proyecto reciente con un fabricante de vacunas demostró cómo la selección de material afecta el rendimiento:

- Los envases de PP mostraron un 18% más de vida útil que los de PET para formulaciones sensibles a la luz

- El HDPE con aditivos especiales mejoró la evidencia de manipulación en un 32%

- Las soluciones multicapa de PET redujeron la transmisión de oxígeno en un 45% comparado con materiales estándar

En Lekamachine, nuestras soluciones de moldeo por soplado farmacéutico incorporan protocolos rigurosos de prueba de materiales para garantizar que cada envase cumple los más altos estándares. Nuestro ride-or-die compromiso con la calidad significa que validamos cada lote de material en cuanto a pureza, consistencia y rendimiento antes de que comience la producción.

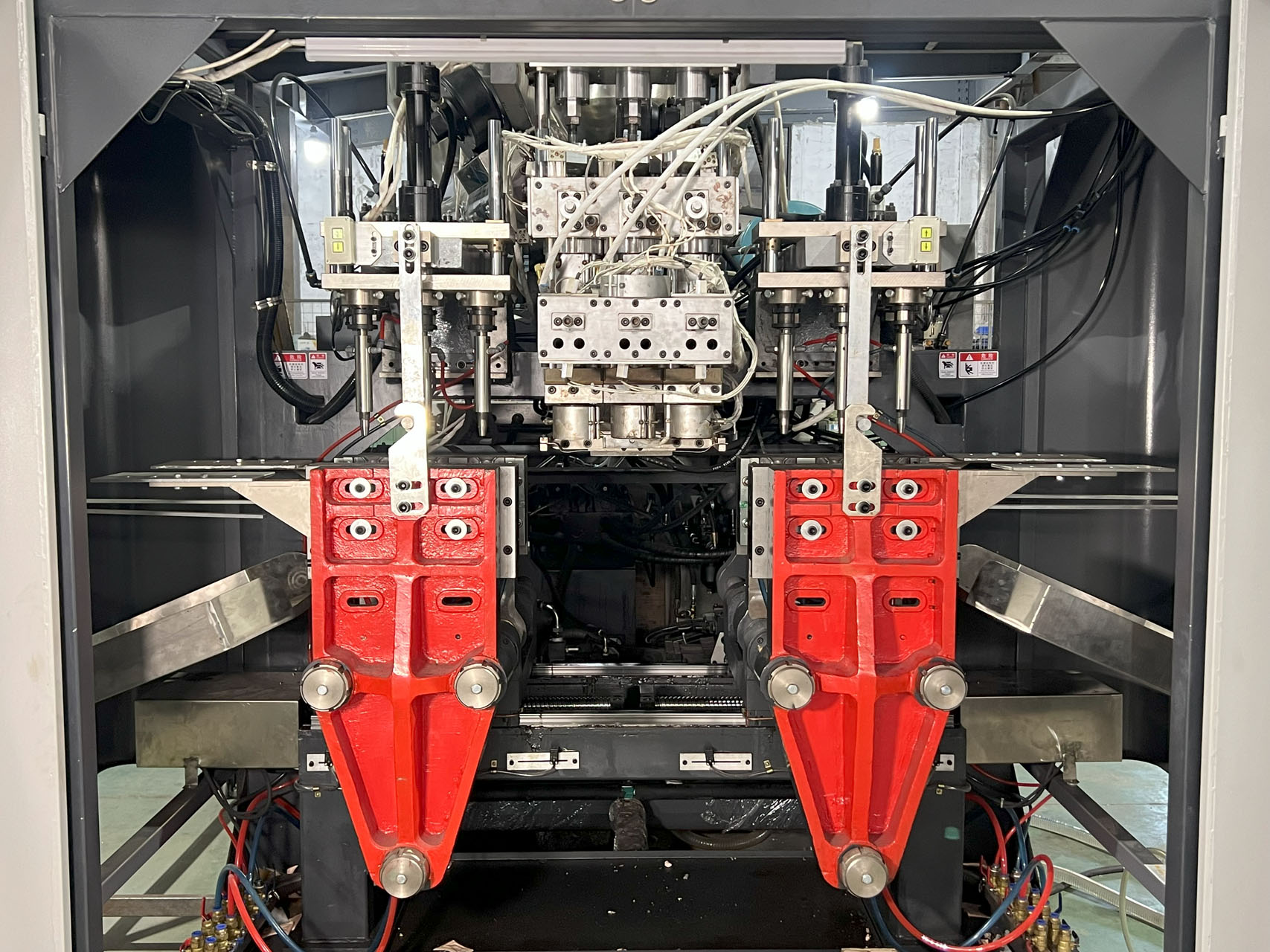

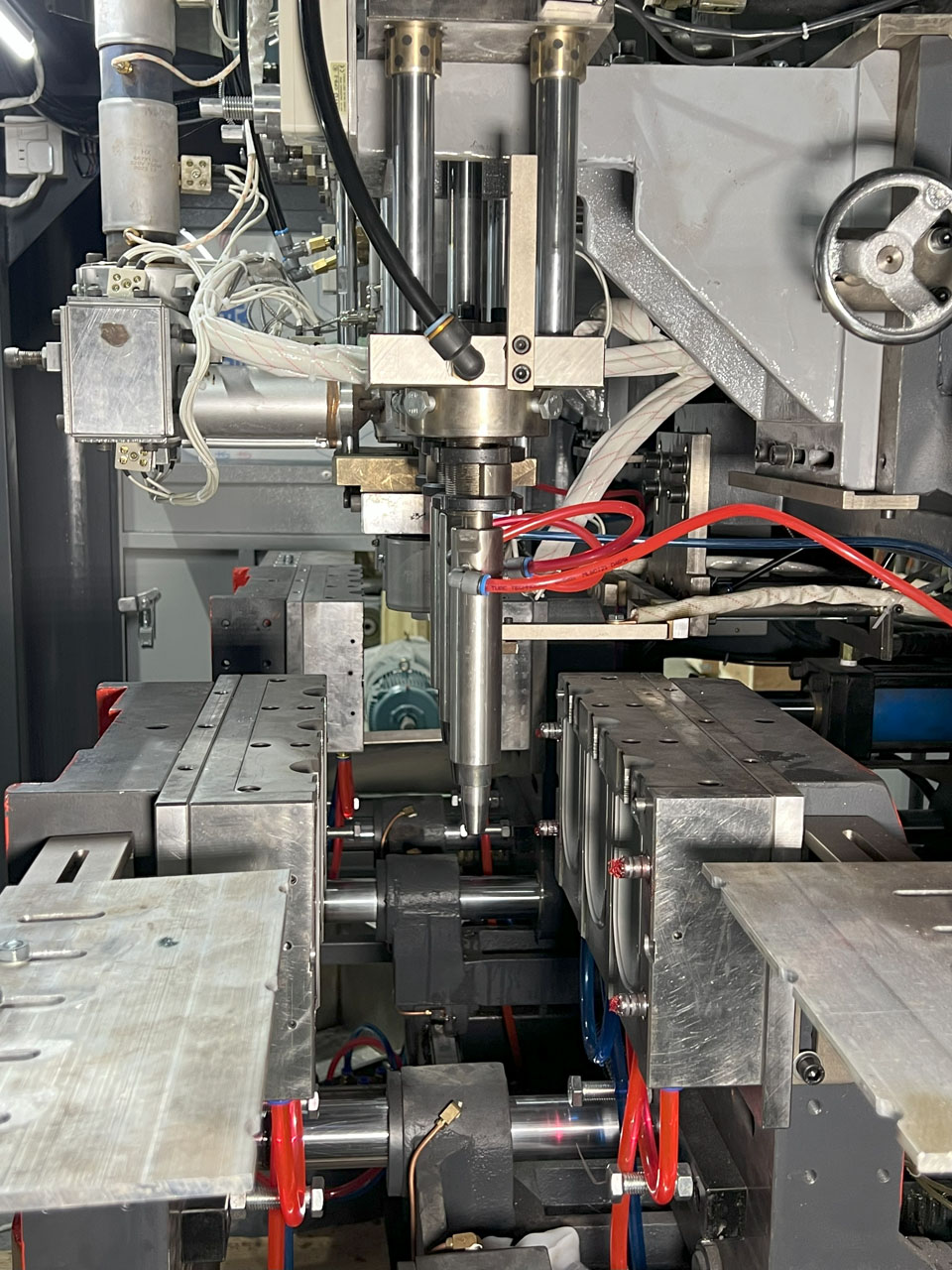

Tecnologías Avanzadas de Moldeo por Soplado para Farmacia

La industria farmacéutica demanda tecnologías de moldeo por soplado cada vez más sofisticadas para cumplir con estrictos estándares de seguridad y cumplimiento, mejorando al mismo tiempo la eficiencia productiva. Las soluciones modernas de moldeo por soplado farmacéutico incorporan ahora características vanguardistas que mejoran la precisión, reducen residuos y mantienen condiciones estériles durante todo el proceso de fabricación.

“Las tecnologías avanzadas de moldeo por soplado permiten a los fabricantes farmacéuticos alcanzar niveles de precisión y eficiencia sin precedentes, manteniendo al mismo tiempo el cumplimiento total con los estándares regulatorios globales.”

Moldeo por Soplado en Una Etapa vs. en Dos Etapas: Ventajas y Desventajas

Los envases farmacéuticos utilizan procesos de moldeo por soplado tanto en una como en dos etapas:

| Característica | Una Etapa | Dos Etapas | Ventaja Farmacéutica | Solución Lekamachine |

|---|---|---|---|---|

| Integración de Proceso | Inyección + Estirado + Soplado | Procesos separados | Riesgo de contaminación reducido | Diseño integrado de sala limpia |

| Precisión | ±0,02 mm | ±0,05 mm | Crítico para la precisión en la dosificación | Calibración guiada por láser |

| Ahorro de material | 8-12% | 5-8% | Eficiencia de costos | Control inteligente de la pella |

| Garantía de Esterilidad | Más alto | Baja | Esencial para inyectables | Compatible con ISO Clase 5 |

| Tiempo de cambio | 15-30 min | 45-60 min | Producción flexible | Sistema de moldes de cambio rápido |

Técnicas de Producción Eficientes Energéticamente

El moldeo por soplado farmacéutico moderno incorpora varias innovaciones de ahorro energético:

- Accionamientos servoeléctricos que reducen el consumo energético en un 30-40%

- Sistemas de recuperación de calor que capturan el 85% del calor del proceso

- Sistemas de curado LED con requisitos de potencia un 60% menores

- Gestión inteligente de energía que se ajusta a las demandas de producción

Sistemas de Automatización y Control de Precisión

Los sistemas de control avanzados garantizan que el envasado farmacéutico cumpla con las especificaciones exactas:

- Monitorización del espesor de pared en tiempo real (precisión de ±0,01 mm)

- Inspección visual automatizada para la detección de defectos 100%

- Control de temperatura en bucle cerrado (estabilidad de ±0,5 °C)

- Algoritmos de mantenimiento predictivo que reducen el tiempo de inactividad

Personalización para formulaciones de medicamentos específicas

Las soluciones de soplado farmacéutico de Lekamachine ofrecen adaptaciones especializadas:

- Aditivos bloqueadores de luz para medicamentos fotosensibles

- Capas barrera para productos biológicos sensibles al oxígeno

- Tratamientos antiestáticos para formulaciones en polvo

- Características de resistencia a niños sin comprometer la accesibilidad para ancianos

Nuestro ride-or-die compromiso con la innovación en el moldeo por soplado farmacéutico garantiza que los clientes reciban máquinas que no solo satisfacen las necesidades actuales, sino que están preparadas para el futuro ante la evolución de las normativas. Las máquinas de estirado-soplado en una etapa de Lekamachine incorporan todos estos avances manteniendo el pleno cumplimiento de los estándares FDA y EU GMP.

Cumplimiento Normativo y Garantía de Calidad

El moldeo por soplado farmacéutico opera bajo algunos de los requisitos reglamentarios más estrictos de la fabricación. El cumplimiento no es opcional: es fundamental para la seguridad del paciente y la eficacia del producto. Comprender estos estándares ayuda a los fabricantes a navegar el panorama complejo del envasado farmacéutico.

"Cumplir con los estándares reglamentarios en el moldeo por soplado farmacéutico requiere más que solo conformidad: exige una cultura de calidad que impregne cada aspecto de la producción".

Estándares FDA y EU GMP: Requisitos Clave

La industria del moldeo por soplado farmacéutico debe adherirse a múltiples marcos regulatorios:

| Estándar | Requisitos clave | Documentación | Enfoque de Inspección | Cumplimiento de Lekamachine |

|---|---|---|---|---|

| FDA 21 CFR Parte 210/211 | Buenas Prácticas de Fabricación Actuales (BPFC) | Registros de lotes, registros de equipos | Validación de procesos, procedimientos de limpieza | Paquetes de validación completos |

| Anexo 1 de las PCF de la UE | Requisitos de procesamiento aséptico | Monitorización ambiental | Controles de sala limpia | Compatible con ISO Clase 5 |

| ISO 15378 | Materiales de envasado primario | Especificaciones de materiales | Calificación de proveedores | Seguimiento de materiales certificado |

| USP | Sistemas de envases de plástico | Extractables/lixiviables | Seguridad de los materiales | Pruebas exhaustivas |

| ICH Q7 | BPF para API (Ingredientes Farmacéuticos Activos) | Control de cambios | Sistemas de calidad | Procedimientos documentados |

Rastreabilidad y Características a Prueba de Manipulaciones

El moldeo por soplado farmacéutico moderno aborda las preocupaciones de seguridad mediante:

- Identificadores únicos de envase (códigos de barras 2D, etiquetas RFID)

- Tapones y sellos rompibles

- Marcados de molde específicos por lote

- Componentes de envasado serializados

Protocolos de Control de Calidad y Pruebas

Pruebas rigurosas garantizan la integridad del envasado farmacéutico:

- Inspección visual 100% con cámaras con inteligencia artificial

- Pruebas de fugas con sensibilidad de 0,5 μm

- Mapeo del espesor de pared con resolución de 0,01 mm

- Perfilado de extractables/lixiviables

Procesos de Documentación y Validación

La documentación exhaustiva es crítica para las auditorías reglamentarias:

- Protocolos de Calificación de Instalación (IQ)

- Pruebas de Calificación Operacional (OQ)

- Ejecuciones de Calificación de Rendimiento (PQ)

- Documentación de control de cambios

Lekamachine's ride-or-die enfoque de la calidad significa que cada máquina de moldeo por soplado farmacéutico incluye documentación de validación completa y soporte técnico para garantizar un cumplimiento normativo sin problemas.

Cómo Elegir el Socio Adecuado para Moldeo por Soplado

Seleccionar el socio ideal de moldeo por soplado farmacéutico requiere una evaluación cuidadosa de las capacidades técnicas, la experiencia en la industria y la experiencia en cumplimiento. El fabricante adecuado debe comprender las demandas únicas del envasado farmacéutico y ofrecer soluciones escalables para diferentes volúmenes de producción.

"Un verdadero socio de moldeo por soplado farmacéutico no solo suministra máquinas, sino que proporciona soluciones completas que abordan el cumplimiento normativo, la seguridad del producto y la eficiencia manufacturera".

Factores Clave a Considerar: Experiencia, Tecnología y Soporte

Al evaluar socios potenciales para moldeo por soplado farmacéutico, considere estos aspectos críticos:

| Criterios de Evaluación | Requisitos Específicos para Farmacia | Referencia del sector | Lekamachine Capabilities | Método de Validación |

|---|---|---|---|---|

| Experiencia Regulatoria | Cumplimiento FDA/UE GMP | 5+ años en industria farmacéutica | 20+ años de experiencia | Documentación de Auditoría |

| Capacidades Técnicas | Compatibilidad con Sala Limpia | Clase ISO 5/7 | Sistemas Clase ISO 5 | Revisión de Certificación |

| Experticia en Materiales | Conocimiento en HDPE/PP/PET | Cumplimiento USP | Ensayos Complejos de Materiales | Informes de las pruebas |

| Servicios de Soporte | Soporte técnico 24/7 | Respuesta en 4 horas | Red Global de Soporte | Referencias Clientes |

| Paquetes de Validación | Documentación IQ/OQ/PQ | Validación Completa | Validación Llave en Mano | Revisión de Plantillas |

Escalabilidad para Producción desde Pequeños Lotes hasta Alto Volumen

El moldeo soplado farmacéutico exige capacidades de producción flexibles:

- Sistemas para pequeños lotes en ensayos clínicos y medicamentos huérfanos

- Flexibilidad de volumen medio para medicamentos especializados

- Producción de alto volumen para fármacos convencionales

- Capacidades de cambio rápido entre series de productos

Soporte Integral: Desde Diseño hasta Mantenimiento

Una asociación integral en moldeo soplado farmacéutico debe incluir:

- Consultorías de Diseño para Fabricación (DFM)

- Asesoramiento regulatorio y soporte documental

- Servicios de calificación de instalación y operacional

- Programas de mantenimiento preventivo

Estudio de Caso: Soluciones Exitosas en Envases Farmacéuticos

Una colaboración reciente con un fabricante de vacunas demostró cómo la asociación correcta ofrece resultados:

- Reducción del 30% en desechos de material mediante control optimizado del parison

- Cero observaciones regulatorias durante inspección de la FDA

- Tasa de integridad de envases del 99.98% mediante controles de calidad avanzados

- Producción flexible permitiendo 3 cambios de producto diarios

Lekamachine's ride-or-die El compromiso con la excelencia en moldeo soplado farmacéutico garantiza que los clientes reciban no solo equipamiento, sino una verdadera asociación centrada en su éxito en esta industria altamente regulada.

Conclusión

Tras años en moldeo soplado farmacéutico, he comprobado que la máquina correcta no solo se trata de cumplimiento—se trata de confianza. Cada vial estéril o botella a prueba de manipulaciones representa una promesa a los pacientes, y los atajos simplemente no son una opción.

En Lekamachine, abordamos el envasado farmacéutico con una "montar o morir" mentalidad: la ingeniería de precisión se encuentra con el rigor regulatorio, porque de ello dependen vidas. Ya sea la resistencia química del HDPE o la transparencia del PET, el material y la máquina deben funcionar perfectamente.

¿Una conclusión clave? En farmacia, su partner de envasado debe ser tan inflexible como sus estándares de calidad. Porque cuando se trata de seguridad del paciente, "suficientemente bueno" nunca lo es.

PREGUNTAS FRECUENTES

Q1: What is pharmaceutical blow molding?

A1: El moldeo soplado farmacéutico es un proceso de fabricación utilizado para crear piezas plásticas huecas como botellas y envases específicamente diseñados para la industria farmacéutica. Garantiza que los contenedores cumplan con regulaciones estrictas y requisitos de calidad para el envasado de medicamentos.

Q2: How does the blow molding process work in pharmaceuticals?

A2: El proceso de moldeo soplado implica fundir resina plástica, formarla en un parison (tubo hueco) e inflarlo dentro de un molde para crear la forma deseada del envase. Este método es eficiente para producir grandes cantidades de envases consistentes y de alta calidad.

Q3: What materials are typically used in pharmaceutical blow molding?

A3: Los materiales comunes en moldeo soplado farmacéutico incluyen polietileno de alta densidad (HDPE), polietileno de baja densidad (LDPE), polipropileno (PP) y, ocasionalmente, resinas especializadas que garantizan resistencia química y seguridad.

Q4: What are the benefits of blow molding in pharmaceutical packaging?

A4: El moldeo soplado ofrece varias ventajas, incluyendo la capacidad de producir envases ligeros, mayor seguridad del producto, cumplimiento de estándares regulatorios y opciones para diseños y tamaños personalizables.

Q5: What standards must pharmaceutical blow molded products meet?

A5: Los productos de moldeo soplado farmacéutico deben adherirse a estándares regulatorios estrictos como las Buenas Prácticas de Manufactura (GMP) y diversos requisitos de la FDA para garantizar seguridad, eficacia y calidad durante todo el ciclo de vida del producto.

Q6: How does blow molding enhance drug packaging safety?

A6: El moldeo soplado mejora la seguridad proporcionando características inviolables, garantizando sellos seguros y utilizando materiales que protegen contra la contaminación y degradación de productos farmacéuticos.

Q7: What factors should be considered when choosing blow molding technology for pharmaceuticals?

A7: Los factores clave incluyen cumplimiento regulatorio, compatibilidad de materiales, requisitos de volumen de producción, rentabilidad y la capacidad de mantener la integridad del producto durante fabricación y almacenamiento.

Q8: What advancements are being made in blow molding technology for pharmaceuticals?

A8: Los avances recientes incluyen el desarrollo de técnicas de moldeo soplado multicapa, automatización mejorada en el proceso de fabricación e innovaciones en materiales que mejoran las propiedades barrera de los envases.

Enlaces externos

- Moldeo Soplado Farmacéutico

- Moldeo Soplado por Inyección – Envasado Farmacéutico Plasticprogress

- Máquinas de Moldeo por Soplado para Frasco de Medicamentos: Ingeniería de Precisión para Farmacia

- Máquina de Moldeo por Soplado para Frasco Farmacéutico, Moldeadora por Soplado | Bestar Machinery

- Máquinas de moldeo por soplado para la industria farmacéutica – Meccanoplastica Group

- Farmacéutica: Máquinas de Moldeo por Soplado-Extrusión | Techne

- Examinando la Tecnología de Soplado-Llenado-Sellado para Procesos Estériles – PharmTech

- Máquinas de Moldeo por Estirado-Soplado en la Industria Farmacéutica

0 Comentarios