The Ultimate Guide to Blow Molding Bottles: Process, Resins, and Machinery?

At LEKA Machine, we frequently see clients struggle to choose between extrusion and stretch blow molding, risking wasted capital on the wrong technology. This guide clarifies the selection process, resin requirements, and optimization strategies for your specific bottle design.

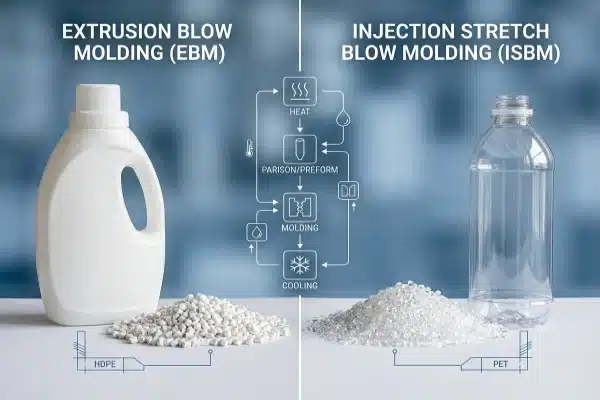

To select the right process, choose Extrusion Blow Molding (EBM) for bottles with integral handles or complex shapes using HDPE or PP. Alternatively, select Injection Stretch Blow Molding (ISBM) for crystal-clear PET containers requiring precise neck finishes, high impact strength, and biaxial orientation without handles.

Understanding the nuances of these manufacturing processes is critical before finalizing your machinery investment.

Extrusion vs. Stretch Blow Molding: Which Process Suits Your Bottle Design?

When we review client blueprints, we often find designs incompatible with the chosen machine type. Selecting the wrong molding method leads to production failures and costly re-tooling requirements.

The deciding factor is often the handle; if your design requires an integrated handle, you must use Extrusion Blow Molding (EBM). However, for glass-like clarity and precise threaded necks in water or beverage bottles, Injection Stretch Blow Molding (ISBM) using PET resin is the superior choice.

The "Handle Rule" and Process Selection

The most distinct difference between the two technologies lies in how the plastic is formed. In our experience building machinery for diverse markets, the "Handle Rule" is the first filter we apply to any inquiry.

Moldeo por Soplado por Extrusión (EBM) works by extruding a molten tube of plastic, known as a parison, into a mold cavity. The mold closes around the parison, and air is blown inside. Because the plastic is soft and malleable, the mold can easily capture the plastic to form a hollow handle. This makes EBM the industry standard for:

- Detergent bottles

- Motor oil containers

- Jerry cans (5L to 120L)

- Shampoo bottles with non-standard shapes

Injection Stretch Blow Molding (ISBM), conversely, uses a preform (which looks like a test tube) that is heated and stretched. You cannot stretch plastic around a corner to form a handle; the material simply will not flow that way. ISBM is strictly for symmetrical or non-handled containers where clarity and neck precision are paramount.

Neck Calibration Differences

Another critical distinction we point out to our clients is the neck finish.

- ISBM: produces an injection-molded neck. The dimensions are precise, requiring no post-molding work. This is ideal for carbonated beverages where the cap seal must be perfect to retain gas.

- EBM: uses a blow pin to "calibrate" the neck by ramming into the hot plastic. This often creates a rougher surface on the top sealing edge. Consequently, EBM bottles usually require a "facing" operation (trimming the top) or a spin trimmer to ensure a flat sealing surface for induction sealing or leak-proof capping.

Comparison of Critical Features

To help you visualize the trade-offs, here is a comparison based on our engineering data:

| Característica | Moldeo por Soplado por Extrusión (EBM) | Injection Stretch Blow Molding (ISBM) |

|---|---|---|

| Handle Capability | Sí (Integral handles possible) | No (Cannot form handles) |

| Primary Resins | HDPE, PP, LDPE, PVC | PET, PP (Clarified) |

| Claridad | Translucent to Opaque | Crystal Clear (Glass-like) |

| Acabado del mástil | Calibrated (lower precision) | Injection Molded (high precision) |

| Scrap Rate | High (Flash at tail/neck, 20-40%) | Very Low (Sprueless) |

| Coste de utillaje | Moderado | High (Requires injection + blow molds) |

How Do Resin Properties Like Melt Strength and IV Impact Production?

In our testing facility, we have seen perfectly good molds fail simply because the resin lacked necessary processing properties. Using the wrong material grade causes sagging parisons and brittle bottles.

For EBM, prioritize resins like HDPE with high melt strength to prevent the parison from sagging before the mold closes. Conversely, for PET processing in ISBM, ensure the drying system prevents Intrinsic Viscosity (IV) drops to maintain molecular chain length and prevent bottle brittleness.

The Importance of Melt Strength in EBM

When we commission EBM machines, a common issue is the "curtain effect" or sagging. In Extrusion Blow Molding, the parison hangs freely in the air before the mold captures it. Gravity is the enemy here.

If you use a general-purpose injection molding grade HDPE, it will have low melt strength. As it extrudes, it will stretch under its own weight like runny honey. This results in the top of the parison being dangerously thin while the bottom is thick. We always recommend Fractional Melt Index (High Load Melt Index) resins for bottles larger than 1 liter. High melt strength ensures the parison holds its shape until the mold closes.

technical data sheets for HDPE 1

Intrinsic Viscosity (IV) and Moisture in PET

For our clients running PET lines, the chemistry is different. PET is hygroscopic, meaning it absorbs water from the air. If you melt wet PET, a chemical reaction called Hydrolysis occurs. This breaks the molecular chains, reducing the Intrinsic Viscosity (IV).

Why does this matter?

- Visual Defects: Bubbles and splay marks.

- Structural Failure: A bottle made from hydrolyzed PET might look fine, but it will shatter like glass if dropped.

We mandate that auxiliary drying systems for PET must maintain a dew point of -40°C or lower. The goal is to keep the IV drop during processing to an absolute minimum (less than 0.03 dL/g loss) to ensure the bottle survives drop tests and pressure filling.

dehumidifying dryer specifications 2

Blow-Up Ratio (BUR) Limitations

Regardless of the resin, physics dictates limits. The Blow-Up Ratio is the relationship between the parison diameter and the final bottle diameter.

- Guideline: We advise keeping the BUR below 3:1 or 4:1 for EBM.

- Consequence: If you try to blow a small parison into a massive bottle (high BUR), the plastic stretches too thin, leading to webbing (folds in the plastic) and rupture. If your bottle design is wide, you must use a larger die head to extrude a wider parison initially.

Material Selection Table

| Resin Type | Proceso | Key Characteristic | Typical Application |

|---|---|---|---|

| HDPE | EBM | High Melt Strength, Opaque, Chemical Resistant | Shampoo, Detergent, Motor Oil |

| PET | ISBM | Strain Hardening, Crystal Clear, Gas Barrier | Water, Soda, Edible Oil, Pharma |

| PP | EBM / ISBM | High Heat Resistance, Translucent | Hot-fill Juices, Baby Bottles |

| LDPE | EBM | Flexible, Squeezable | Ketchup, Eye Droppers |

How Can You Control Wall Thickness and Optimize Cycle Times?

When setting up a new line, we know that uneven wall thickness wastes material and cooling time kills profits. Poor optimization results in heavy bottles and slow production rates.

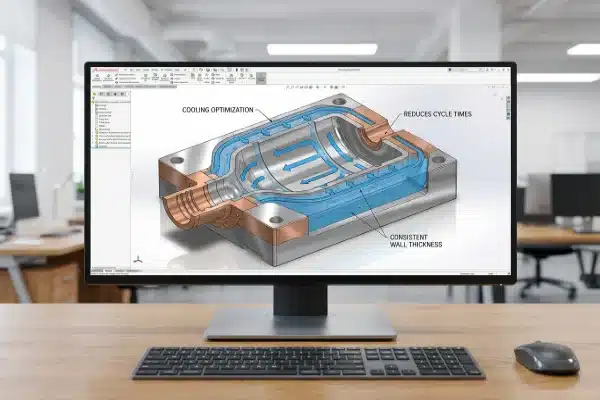

To ensure consistent wall thickness in EBM, implement a 30-100 point Parison Programmer to dynamically thin the body and thicken corners. Furthermore, reduce cycle times by using molds with Beryllium Copper inserts in high-heat areas, as cooling accounts for up to 70 percent of the total cycle.

Parison Programming: The Brain of Thickness Control

In the early days of blow molding, the die gap was static. This meant if you needed a thick bottom, the whole bottle had to be thick, wasting massive amounts of resin.

sustainable materials management guidelines 3

Today, we equip our machines with Parison Programmers. This system utilizes a servo-controlled actuator to move the die core up and down during the extrusion of a single parison.

- Thinning: As the straight body section extrudes, the gap closes slightly to save material.

- Thickening: As the shoulder or corner sections extrude, the gap opens to provide extra material where the stretch will be greatest.

A 30 to 100-point profile allows us to shape the wall thickness vertically. Without this, you cannot achieve lightweight, high-performance bottles.

beryllium safety and health topics 4

Cooling: The Cycle Time Killer

Time is money. In blow molding, cooling the plastic solid enough to eject without warping takes up 50% to 70% of the cycle time. We urge clients not to skimp on mold design.

regulations for food contact materials 5

- Beryllium Copper (BeCu): We recommend inserting BeCu alloys in the neck and bottom pinch-off areas. BeCu conducts heat 3 to 4 times faster than steel or aluminum.

- Conformal Cooling: Instead of drilling straight water lines, modern molds use 3D-printed or sintered channels that follow the curve of the bottle surface. This ensures uniform heat removal.

The Pinch-Off Integrity

In EBM, the bottom of the bottle is sealed by the mold closing on the parison and "pinching" it off. This creates a weld line, which is the weakest point of the container.

standardized drop impact testing methods 6

To ensure this weld survives impact (especially for heavy detergents):

- Land Length: The flat area of the pinch-off blade must be optimized.

- Cutting Angle: The blade must cut the flash cleanly without thinning the weld itself.

We perform drop tests on the first run of bottles specifically to validate the pinch-off integrity. If the bottle splits at the bottom, we must adjust the mold geometry or the parison temperature.

What Auxiliary Equipment Is Required for a Complete Production Line?

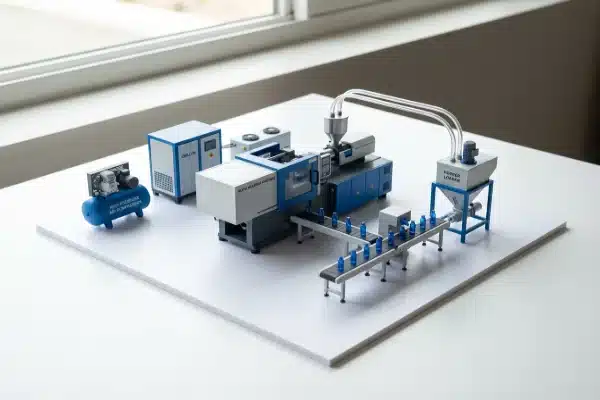

Our project managers emphasize that the blow molding machine is just the heart of a larger system. Ignoring auxiliary equipment leads to bottlenecks, contamination, and insufficient air pressure.

viscoelastic properties of polymers 7

A complete line requires specific air pressure tiers: standard 6-8 bar compressors for EBM, but high-pressure 30-40 bar boosters for ISBM. Additionally, EBM systems need immediate scrap regrinding granulators, while PET lines demand dehumidifying dryers capable of maintaining a dew point of -40°C or lower.

Air Pressure Tiers: Don’t Starve the Machine

A common mistake is assuming "air is air."

- EBM Requirements: Typically runs on standard plant air (6-8 bar) to blow the soft parison against the mold walls.

- ISBM Requirements: Requires two distinct air circuits. You need low pressure for machine movement (pneumatic cylinders) and high pressure (30-40 bar) to forcefully blow the PET preform into its complex shape. Using a standard compressor for ISBM will result in undefined details and soft bottles.

Managing the "Flash" Loop in EBM

One specific challenge of Extrusion Blow Molding is scrap. Unlike injection molding, EBM generates "flash" at the tail (bottom) and moil (top) of the bottle. This accounts for 20% to 40% of the material throughput.

parison definition and function 8

You cannot throw this away. Your auxiliary setup debe include a "Beside-the-Press" granulator.

- Proceso: As the bottle is de-flashed, the scrap falls directly into the granulator.

- Regrind: The granulator chops it into flakes.

- Feedback: A proportioning valve mixes this regrind (usually 30%) with virgin material (70%) and feeds it back into the hopper immediately.

This closed-loop system ensures you aren’t literally throwing money away.

Essential Auxiliary Equipment Checklist

To help you calculate your total investment, here is a breakdown of the essential peripherals we integrate into our lines:

stretch blow molding machinery technology 9

| Equipment Category | Función | Critical For |

|---|---|---|

| Chiller | Circulates 10°C-15°C water to cool molds. | Cycle time reduction & dimensional stability. |

| Air Compressor | Provides blowing air. | Low Pressure (EBM) / High Pressure (ISBM). |

| Mold Temperature Controller | Heats specific mold zones (rarely used in simple bottles, but critical for engineering plastics). | Surface finish & preventing thermal shock. |

| Hopper Loader | Automatically sucks resin from bags to the machine. | Reducing labor & contamination risk. |

| Dehumidifying Dryer | Removes moisture from resin before melting. | Mandatory for PET and PC; optional for HDPE. |

| Granulator/Crusher | Grinds scrap flash for reuse. | Mandatory for EBM; essential for cost control. |

Conclusión

Selecting the right blow molding solution requires balancing your bottle design (handles vs. no handles) with material properties and production goals. Whether you need the versatility of EBM for HDPE containers or the precision of ISBM for PET bottles, understanding these technical pillars ensures a profitable operation.

overview of extrusion blow molding 10

Notas al pie

- Connects resin type mentions to a major supplier’s technical specifications. ↩︎

- Links to equipment manufacturer for the specific auxiliary machinery discussed. ↩︎

- Government guidance on recycling and material management relevant to regrind. ↩︎

- Critical safety information regarding a hazardous material mentioned in the text. ↩︎

- Provides official regulatory context for food-grade applications listed. ↩︎

- Cites the specific industry standard for the testing mentioned. ↩︎

- Educational resource explaining the material science behind the process. ↩︎

- Defines a specific technical term for general background. ↩︎

- Major manufacturer documentation relevant to the ISBM process mentioned. ↩︎

- Authoritative industry overview of the specific process described. ↩︎

0 Comentarios