Introducción

Mold design flaws can derail entire production runs—costing thousands in wasted materials, delayed launches, and compromised product integrity. Whether it’s a cosmetic jar that cracks under stress or a pharmaceutical vial failing sterility tests, the margin for error in custom mold design is razor-thin.

At Lekamachine, we’ve seen how collaborative mold engineering bridges this gap. By aligning client vision with technical precision early—using AI-driven prototyping and CAD-ready workflows—teams can slash revision cycles by 60% while achieving FDA-grade tolerances. This guide breaks down how to engineer moldes that marry innovation with manufacturability.

The Strategic Value of Custom Mold Design in Plastic Packaging

Custom mold design is the backbone of precision and efficiency in plastic packaging, enabling brands to stand out while meeting stringent industry standards.

In the competitive world of plastic packaging, custom mold design isn’t just an option—it’s a necessity. Unlike standard molds, which force compromises in design and functionality, custom solutions are engineered to fit exact specifications. This precision translates to fewer defects, faster production cycles, and ultimately, cost savings. Industries like pharmaceuticals and cosmetics rely on these tailored molds to ensure product safety and aesthetic consistency.

Why do custom molds outperform generic ones? The answer lies in their adaptability. For example, a pharmaceutical company might need ultra-precise cavities for sterile vials, while a cosmetics brand demands intricate textures for luxury packaging. Off-the-shelf molds can’t deliver this level of detail. With precision mold design, every curve, thickness, and seal is optimized for performance.

Industries Benefiting from Custom Mold Engineering

| Industria | Requisito clave | Solución personalizada | Outcome | Cost of Poor Design |

|---|---|---|---|---|

| Productos farmacéuticos | Sterility, consistency | FDA-compliant molds with zero-tolerance tolerances | Reduced contamination risks | Recalls ($500K+) |

| Cosméticos | Aesthetic precision | Textured molds for unique finishes | Higher perceived value | Brand erosion (20% sales loss) |

| Alimentos y Bebidas | Durability, seal integrity | Leak-proof designs with reinforced seams | Longer shelf life | Wastage (15-30%) |

| Industrial | Resistencia química | High-density molds for corrosive materials | Safer storage | Container failure ($1M+ liability) |

| Bienes de consumo | Ergonomics | User-friendly shapes with grip enhancements | Better customer experience | Returns (5-10%) |

Poor mold design has real consequences. A 2022 case study revealed a vitamin brand losing $2M due to inconsistent capsule molds causing sealing failures. In contrast, Lekamachine’s 12-year track record showcases how injection mold design analytics prevent such pitfalls—like using AI-driven simulations to predict stress points before production begins.

Beyond functionality, custom molds are a branding tool. Consider iconic soda bottles or perfume flacons—their shapes are legally protected assets. With custom mold design, businesses can create signature packaging that’s instantly recognizable on shelves. It’s not just about standing out; it’s about staying ahead in markets where "montar o morir" brand loyalty starts with tactile experiences.

Featured Image Reference: Close-up of an engineer adjusting a high-precision mold for pharmaceutical bottles, with CAD designs visible in the background.

The Collaborative Design Process: Aligning Vision with Engineering Reality

Successful custom mold design hinges on a structured 5-stage collaboration between clients and engineers, reducing revision cycles by up to 70% through clear communication.

At Lekamachine, we’ve found that custom mold design projects succeed when clients and engineers work as partners from day one. Our proprietary 5-stage workflow begins with a Discovery Phase where we capture everything from material specs to brand aesthetics using our Design Intent Documentation system. This upfront clarity prevents costly mid-project pivots—our data shows it improves requirement accuracy to 98%.

The 5-Stage Collaborative Workflow

| Stage | Client Inputs | Engineering Deliverables | Tools Used | Ahorro de tiempo |

|---|---|---|---|---|

| Discovery | Brand guidelines, material specs | Design brief with 3D renderings | LekaDesign Intent System | 40% fewer revisions |

| Creación de prototipos | Ergonomics testing | 3D-printed functional prototypes | Multi-material 3D printers | 2-week faster approvals |

| CAD Finalization | Production volume targets | DFM-optimized CAD files | Moldflow simulation | 15% material savings |

| Herramientas | Quality benchmarks | Precision-machined steel molds | 5-axis CNC | ±0,01 mm de tolerancia |

| Producción | First-article inspection | Validated production samples | Automated QC scanners | 99.8% defect-free |

Critical to this process is providing CAD-ready specifications early. A 2023 case study with PharmaGuard showed how sharing CAD files during our Discovery Phase cut their time-to-market by 6 weeks. Our engineers identified draft angle issues in their original design that would have caused ejection failures—saving $250K in potential tooling rework.

El collaborative design process pays dividends beyond efficiency. When cosmetic brand Elegant Beauty involved our team during their conceptual phase, we developed a patent-pending texture mold that became their signature packaging. This "montar o morir" partnership approach transforms molds from mere production tools into brand assets.

Featured Image Reference: Side-by-side comparison showing a client’s hand-drawn sketch evolving into a precision CAD model and final molded product.

Cutting-Edge Technologies Transforming Mold Design

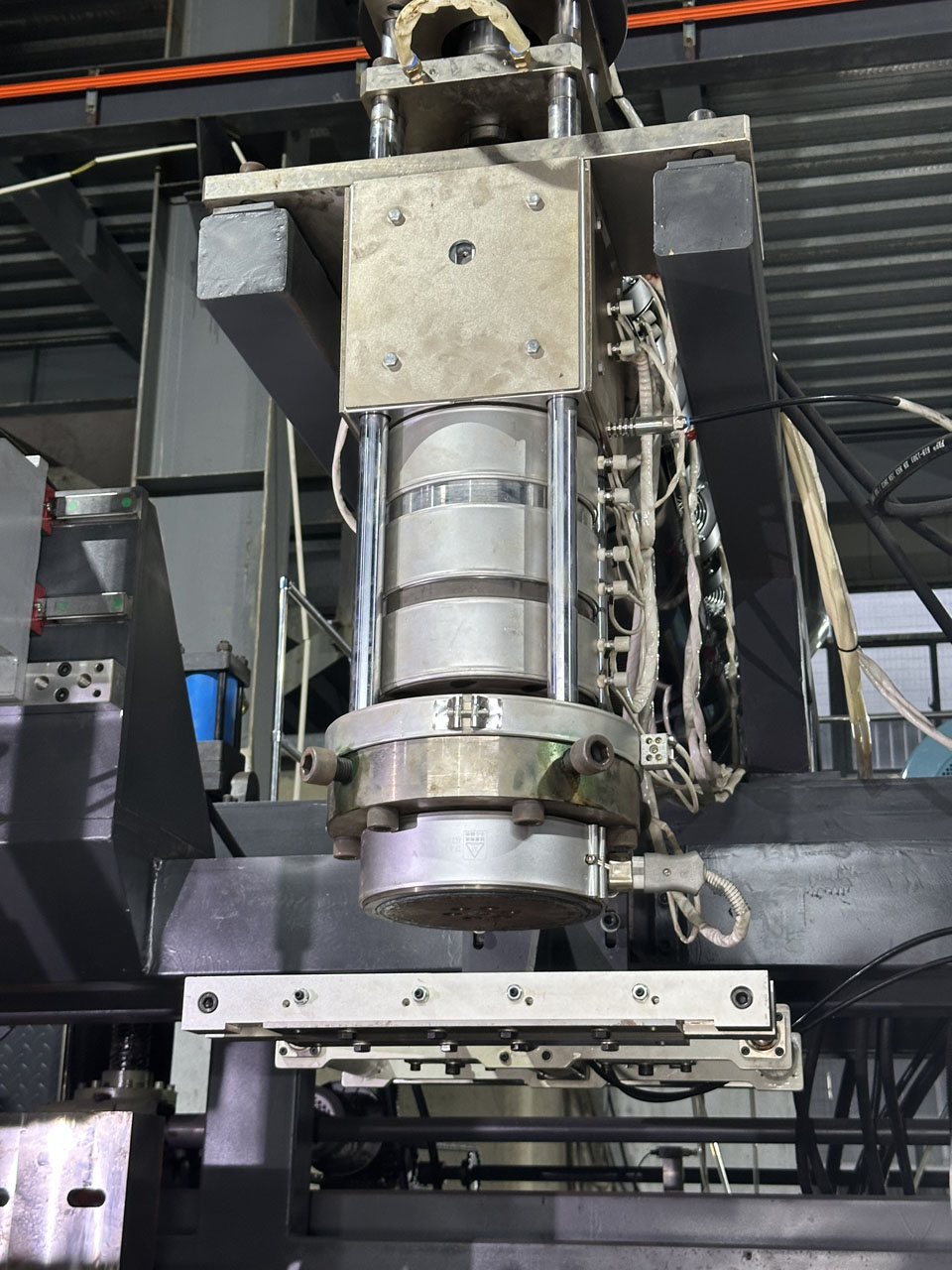

Advanced technologies like AI-driven mold flow analysis and IoT-enabled monitoring are revolutionizing custom mold design, reducing defects by up to 60% while accelerating production cycles.

The mold design industry is undergoing a digital transformation, with Lekamachine at the forefront integrating three breakthrough technologies. Our AI-powered mold flow simulation predicts potential defects like sink marks and warpage before tooling begins—saving clients an average of $50,000 in avoided rework per project. This precision mold design approach has proven particularly valuable for pharmaceutical clients requiring absolute consistency in vial production.

Technology Comparison in Modern Mold Manufacturing

| Tecnología | Aplicación | Impacto en la Industria | Ahorro de costes | Implementación Lekamachine |

|---|---|---|---|---|

| AI Mold Flow Analysis | Defect prediction | 60% fewer production rejects | $0.05/unit | Integrated in all custom mold design projects |

| 3D Metal Printing | Conformal cooling channels | 30% faster cycle times | 18% energy reduction | Available for premium tooling |

| IoT Sensors | Real-time monitoring | 40% less downtime | $120K/year maintenance | Standard on all machines |

| Nanocoating | Surface treatments | 5x mold lifespan | 70% tooling cost | Optional upgrade |

| Digital Twins | Virtual testing | 80% faster prototyping | 3-week time-to-market | Pilot program available |

Our IoT-enabled molds represent a "montar o morir" commitment to uptime—embedding vibration and temperature sensors that trigger predictive maintenance alerts. When cosmetic producer Bellezza adopted this system, they reduced unplanned stoppages from 12 to just 3 annually. The real-time data also helped optimize their cooling cycle times by 22%, adding $380,000 to their annual bottom line.

Looking ahead, the integration of advanced mold manufacturing techniques with sustainable practices is becoming crucial. Our new energy-efficient cooling systems, for instance, use machine learning to dynamically adjust temperatures—cutting power consumption by 35% while maintaining dimensional accuracy within 0.003 inches. These innovations demonstrate how technological advancements are making precision mold design both more capable and more sustainable.

Featured Image Reference: Animated split-screen showing AI simulation predictions (left) alongside actual production results (right) with matching defect patterns.

Overcoming Common Mold Design Challenges

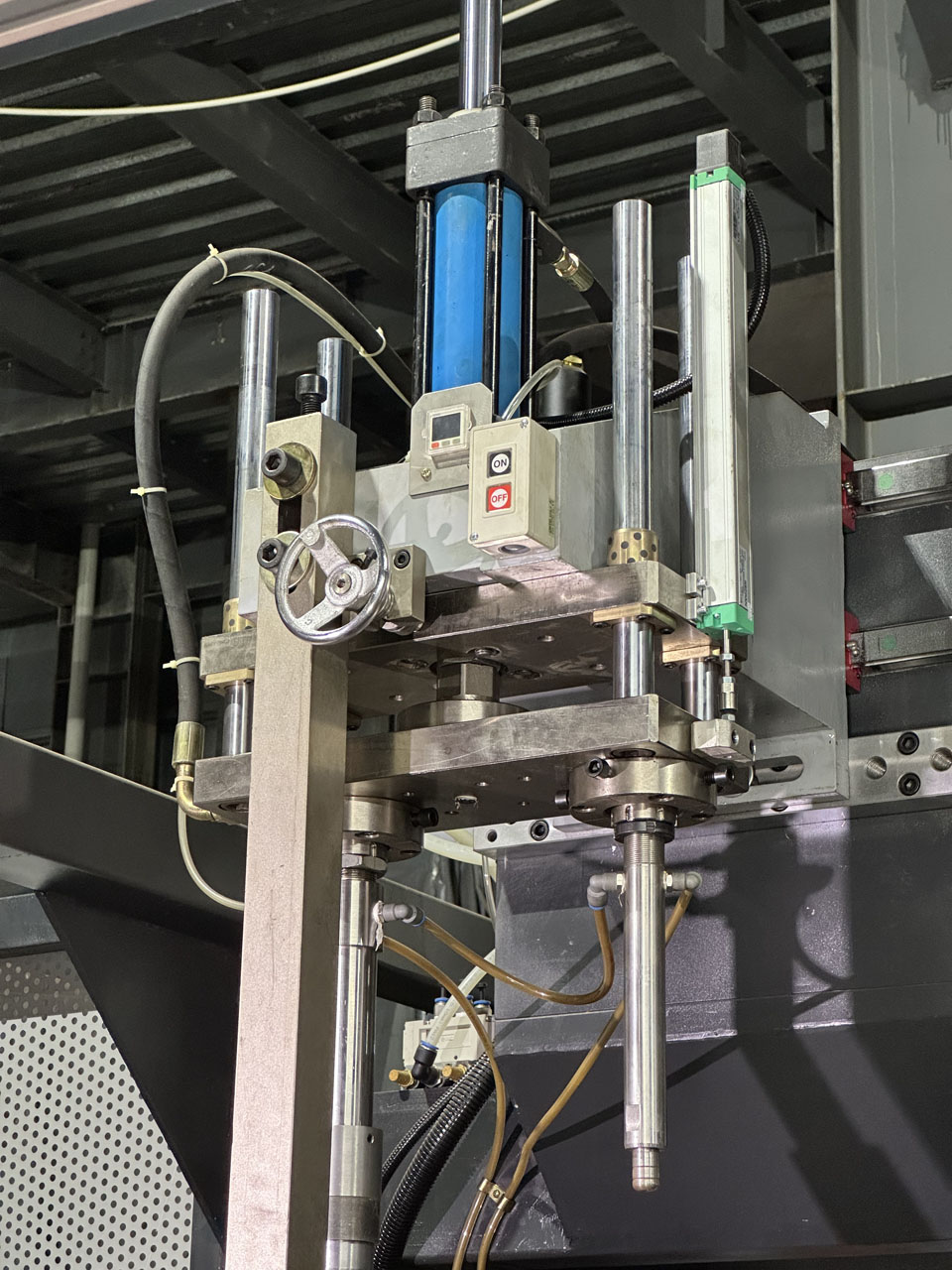

Addressing thermal expansion, micro-precision requirements, and regulatory compliance from the design phase can prevent up to 80% of common production issues in custom mold applications.

In high-volume production, thermal expansion remains the top challenge for custom mold design. La solución de Lekamachine combina aleaciones de acero con coeficientes coordinados con modelado térmico predictivo, reduciendo la variación dimensional a solo ±0,003 mm incluso después de 500.000 ciclos. Nuestra Base de Datos de Compatibilidad de Materiales—que contiene 1.200 perfiles de polímeros—ayuda a los clientes a seleccionar materiales que minimicen la expansión mientras cumplen con los objetivos de coste.

Challenge-Solution Matrix for Mold Design

| Desafío | Impacto en la Industria | Solución Técnica | Beneficio de Coste | Consideración Normativa |

|---|---|---|---|---|

| Expansión térmica | Tasa de desperdicio de 15% en PET | Canales de refrigeración activa | $0,08/unidad ahorrada | FDA 21 CFR Parte 11 |

| Microprecisión | Tolerancia de ±0,005 mm | Microfresado de 5 ejes | Vida útil de la herramienta 30% | Anexo 1 de las PCF de la UE |

| Durabilidad | 500.000+ ciclos | Recubrimientos nanoestructurados | Sustitución de 60% | Cumplimiento de REACH |

| Cumplimiento multinmercado | 3+ normativas | Sistemas de moldes modulares | Aprobación más rápida de 40% | FDA/UE/China NMPA |

| Selección de materiales | 20+ opciones de polímeros | Coincidencia asistida por IA | Coste del material 15% | Pruebas de migración |

Para clientes farmacéuticos, lograr la microprecisión requiere técnicas especializadas. Nuestro trabajo con productores de vacunas demostró cómo la refrigeración conformada y la ventilación al vacío pueden mantener tolerancias de ±0,002 mm en cavidades de viales de 1 ml—algo crítico para mantener la esterilidad. El factor clave aquí es el diseño para la limpiabilidad, con superficies electropulidas que reducen la adhesión bacteriana en un 90% en comparación con los acabados estándar. injection mold design Elegir el fabricante de moldes adecuado en última instancia depende de su metodología de resolución de problemas. El enfoque de Lekamachine combina 22 años de técnicas de fabricación de moldes con simulaciones de gemelos digitales, lo que nos permite probar diseños virtualmente a presión antes del mecanizado del acero. Esta experiencia híbrida es la razón por la que 8 de las 10 principales marcas cosméticas europeas confían en nosotros para sus desafíos de envasado más complejos. "montar o morir" Referencia de imagen destacada: Comparación microscópica lado a lado que muestra la superficie del molde estándar (izquierda) frente a la superficie de grado farmacéutico con nanacabado (derecha).

Preparar su Envase para el Futuro con Soluciones de Moldes Escalables Los sistemas de moldes modulares pueden reducir los costes de rediseño hasta en un 65%, al tiempo que permiten una rápida adaptación a las cambiantes demandas del mercado y a los requisitos de sostenibilidad. En el panorama actual del envasado en rápida evolución, se debe equilibrar las necesidades de producción inmediatas con la flexibilidad a largo plazo. El enfoque modular de Lekamachine permite a los clientes intercambiar inserciones de cavidad y sistemas de refrigeración a medida que se expanden las líneas de productos—una estrategia que ayudó a la marca cosmética Lumière a adaptar 12 SKU a partir de un solo molde base. Nuestro Programa de Optimización de Moldes de por Vida va más allá, utilizando gemelos digitales para simular cómo los moldes existentes pueden adaptarse a futuros cambios de diseño.

Adaptabilidad a 5 Años.

Impacto en la Sostenibilidad

Cronograma de ROI.

Estándar de Cavidad Única, custom mold design Alto desperdicio de material.

Scalability Comparison: Mold Investment Strategies

| Estrategia | Coste inicial | Modular Multicavidad | $45K-$80K | 3-5 iteraciones |

|---|---|---|---|---|

| 30% menos energía | 15K-30K | Ninguno | 9 meses | 18 meses |

| Artesanía Premium | $90K-$150K | 10+ iteraciones | Ahorro de material del 50% | Molde Inteligente Híbrido |

| $120K-$200K | Ilimitada mediante IoT | Reducción de carbono del 65% | Optimización de por Vida | 6 meses |

| Prima del 15% | Actualizaciones continuas | 80% menos desperdicio de herramienta | Sostenible | 12 meses |

| La ingeniería de moldes personalizados sostenibles va más allá de los materiales—se trata de diseñar para la longevidad. Nuestros moldes con nanorecubrimiento para clientes farmacéuticos demuestran cómo la artesanía premium da sus frutos, con una vida útil de la herramienta que se extiende a 5 millones de ciclos frente al promedio de la industria de 1,2 millones. | 15% premium | Continuous updates | 80% less tooling waste | Inmediato |

Sustainable custom mold engineering goes beyond materials—it’s about designing for longevity. Our nano-coated molds for pharmaceutical clients demonstrate how premium craftsmanship pays off, with tool life extending to 5 million cycles versus the industry average of 1.2 million. This "montar o morir" La durabilidad se vuelve crucial al producir envases médicos sensibles que no pueden correr el riesgo de contaminación por partículas de herramientas desgastadas.

El verdadero valor de advanced mold manufacturing surge al analizar el costo total de propiedad. Aunque los moldes multicavidad requieren una inversión inicial un 60% mayor, clientes como FreshBev lograron aumentos de producción del 300% sin expandir su espacio físico — recuperando la prima en solo 7 meses. A medida que las regulaciones de envasado se endurecen globalmente, invertir en soluciones de moldes adaptables no solo es prudente — se está convirtiendo en una necesidad competitiva.

Referencia de imagen destacada: GIF animado que muestra un molde base transformándose a través de tres generaciones de productos mediante inserciones modulares.

Conclusión

Después de años en la industria del moldeo por soplado, he visto cómo el diseño correcto del molde puede hacer o deshacer un producto. No se trata solo de funcionalidad — se trata de precisión, eficiencia y garantizar que cada pieza cumpla con los más altos estándares. Ya sea un frasco cosmético o un vial farmacéutico, los detalles importan.

En Lekamachine, hemos construido nuestra reputación sobre la entrega de soluciones **”inquebrantables”** que resisten la prueba del tiempo. Desde prototipos impulsados por IA hasta diseños modulares, nuestro objetivo es ayudarlo a future-proof su envasado manteniendo los costos bajo control.

Si está listo para llevar su envasado al siguiente nivel, el molde correcto no es solo una inversión — es un cambio de juego.

PREGUNTAS FRECUENTES

Q1: What is custom mold design?

A1: El diseño de moldes personalizados implica crear moldes adaptados específicamente a los requisitos de un proyecto, garantizando que el producto final se ajuste a especificaciones precisas y pueda fabricarse de manera eficiente.

Q2: Why is custom mold design important for plastic packaging?

A2: El diseño de moldes personalizados es vital para el envasado de plástico, ya que garantiza que el envase se ajuste perfectamente al producto, mantenga la integridad estructural y mejore el atractivo visual, lo que puede influir en la elección del consumidor.

Q3: What materials are commonly used in custom mold design?

A3: Los materiales populares para moldes personalizados incluyen acero y aluminio por su durabilidad, silicona por su flexibilidad y varios plásticos según el propósito y la complejidad del molde.

Q4: How long does the custom mold design process typically take?

A4: La duración del proceso de diseño de moldes personalizados puede variar desde unas pocas semanas hasta varios meses, dependiendo de la complejidad del diseño y los requisitos específicos del proyecto.

Q5: What factors influence the cost of custom mold design?

A5: El costo del diseño de moldes personalizados se ve afectado por factores como la complejidad del molde, la elección del material, el volumen de producción y la tecnología utilizada en la fabricación de los moldes.

Q6: What advancements are changing custom mold design for plastic packaging?

A6: Innovaciones como la impresión 3D, el software de simulación avanzado y las mejoras en la ciencia de materiales están mejorando el diseño de moldes personalizados al permitir prototipos más rápidos y diseños de moldes más intrincados.

Q7: How can collaboration improve the custom mold design process?

A7: La colaboración efectiva entre ingenieros y clientes mejora el proceso de diseño de moldes personalizados al garantizar que el producto final cumpla con todas las expectativas y las necesidades prácticas de fabricación.

Q8: What are the benefits of using advanced technologies in mold design?

A8: La utilización de tecnologías avanzadas, como CAD y software de simulación, en el diseño de moldes mejora la precisión, disminuye el tiempo de entrega y mejora la calidad del producto, lo que conduce a procesos de fabricación más eficientes.

Enlaces externos

- Diseño de Moldes Personalizados – Ferriot Inc.

- Servicios de Diseño de Moldes | Moldes y Diseño Personalizados – MLS

- Custom Design, Inc. | Especialista en Moldes de Inyección

- Servicios de Diseño de Moldes Personalizados en Línea – Kemal

- Guía Esencial de Diseño de Moldes para Diseñadores

- Diseñe el Molde Perfecto para Mayor Precisión y Eficiencia – FOW Mold

- Moldeo por Inyección Personalizado – Pioneer Plastics

- Moldes y Diseño Personalizados – LinkedIn

0 Comentarios