Introducción

Cada kilo de más en el transporte militar quema combustible, agota los presupuestos y ralentiza la preparación de las misiones. Los componentes metálicos tradicionales, aunque duraderos, crean cargas logísticas asombrosas, y algunos proyectos de defensa registran costes de transporte hasta 50% más elevados. Por eso, los fabricantes con visión de futuro están recurriendo a termoformado de defensadonde los plásticos de alto impacto reducen el peso sin comprometer la fiabilidad en el campo de batalla.

Desde carcasas de drones que sobreviven a fuerzas G extremas hasta paneles de aviones diseñados para resistir el calor, los plásticos termoformados están redefiniendo los estándares militares y aeroespaciales. Esta guía explora cómo materiales avanzados como el PET y el PP cumplen los estrictos requisitos de defensa a la vez que reducen los costes y los plazos de producción, lo que demuestra que ligereza no significa protección ligera.

Las ventajas estratégicas del termoformado en defensa

"El termoformado de defensa ofrece una reducción de peso y una durabilidad inigualables, lo que lo convierte en un cambio de juego para la logística militar moderna y el rendimiento en el campo de batalla."

La industria militar está en constante evolución, y uno de los avances más significativos de los últimos años es la adopción de plásticos termoformados. El termoformado para defensa ofrece ventajas críticas sobre materiales tradicionales como el metal, sobre todo en reducción de peso, durabilidad y rentabilidad. Esta tecnología está transformando la forma de diseñar y fabricar componentes militares.

Reducción de peso: Cómo los componentes más ligeros del 50% transforman la logística

Uno de los mayores retos de las operaciones militares es el transporte de equipos pesados. Los plásticos termoformados son hasta 50% más ligeros que las alternativas metálicas, lo que reduce drásticamente el consumo de combustible y mejora la movilidad. Por ejemplo, las piezas más ligeras de los vehículos permiten un despliegue más rápido y un mayor alcance operativo. Este ahorro de peso es un ride-or-die para las estrategias de defensa modernas.

Durabilidad en el campo de batalla: Rendimiento del PET/PP en condiciones extremas

Los plásticos termoformados como el PET y el PP están diseñados para resistir entornos difíciles. Resisten la corrosión, los productos químicos y las temperaturas extremas, retos habituales en las aplicaciones militares. A diferencia de los metales, estos materiales no se oxidan, lo que garantiza su fiabilidad a largo plazo sobre el terreno.

Rentabilidad: Comparación entre termoformado y fabricación metálica

La fabricación de metal implica elevados costes de material y mano de obra, mientras que el termoformado de defensa es más económico. El proceso requiere menos pasos, menos energía y menos gastos en herramientas. Con el tiempo, estos ahorros se acumulan, permitiendo que los presupuestos de defensa se estiren más sin comprometer la calidad.

Cumplimiento de la normativa: Cumplimiento de las normas sobre material militar

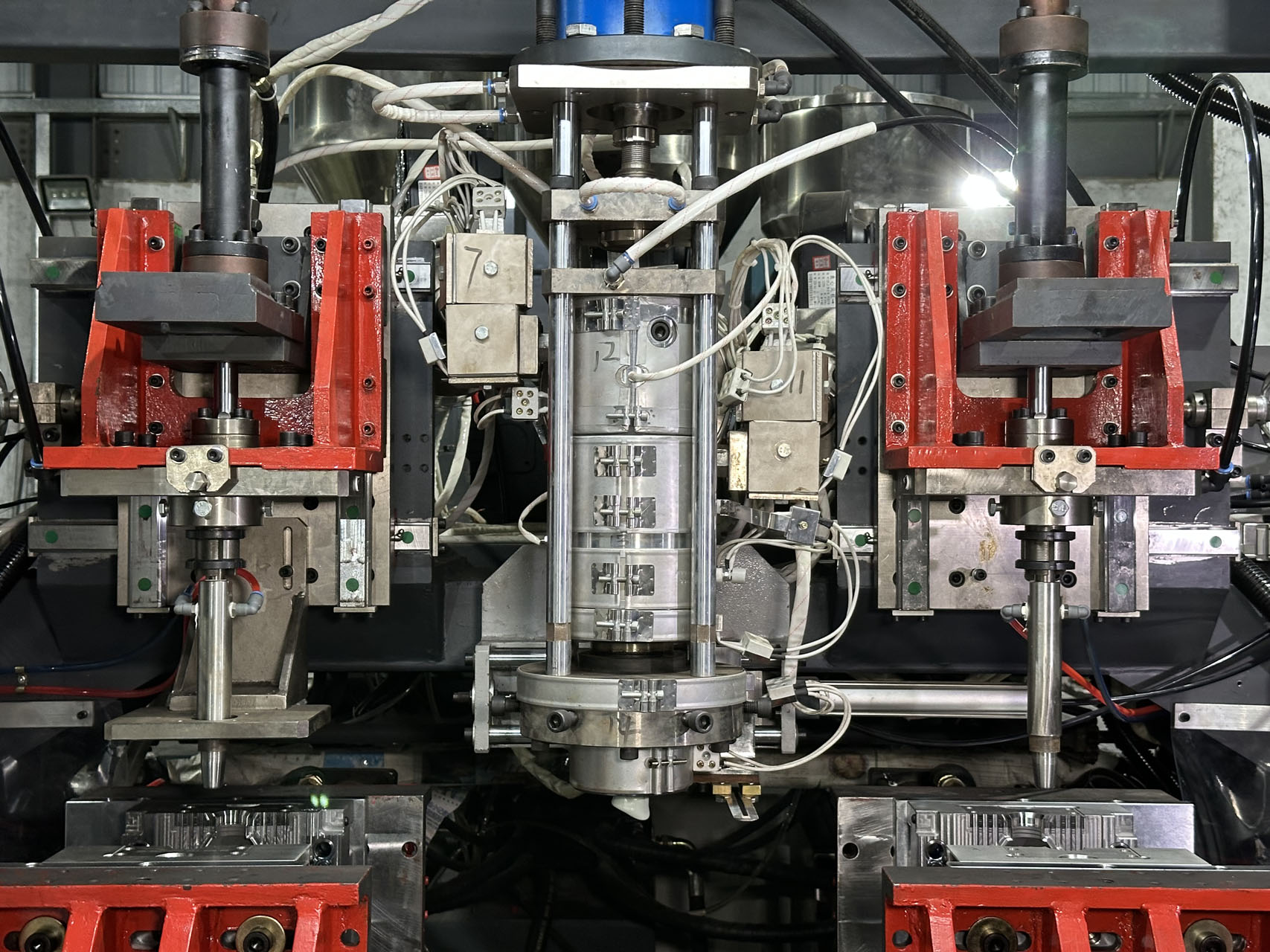

Thermoformed plastics meet stringent military standards for strength, fire resistance, and environmental impact. Manufacturers like Lekamachine, with expertise in moldeo por soplado, complement this by ensuring precision and consistency in production—key factors for defense contracts.

Termoformado de defensa frente a materiales tradicionales

| Característica | Plásticos termoformados | Metal | Referencia del sector | Beneficio clave |

|---|---|---|---|---|

| Peso | 50% encendedor | Pesado | Reducción 40-60% | Mejora de la movilidad |

| Durabilidad | Alta (resistente a la corrosión) | Propenso a oxidarse | Conforme a MIL-STD-810G | Mayor vida útil |

| Coste de producción | 30-50% inferior | Alta | Media del sector: 40% | Eficiencia presupuestaria |

| Plazos de entrega | 2-4 semanas | 6-8 semanas | 50% más rápido | Despliegue rápido |

| Personalización | Alta (moldes flexibles) | Limitado | Ampliamente adaptable | Soluciones a medida |

El cambio hacia el termoformado para defensa está impulsado por la necesidad de materiales militares ligeros que no sacrifiquen la resistencia. A medida que los sectores aeroespacial y de defensa sigan innovando, el termoformado desempeñará un papel aún más importante en la configuración del futuro de la tecnología militar.

Aplicaciones críticas de los plásticos termoformados

"Los componentes termoformados de defensa están revolucionando las aplicaciones militares y aeroespaciales gracias a su mayor ahorro de peso y durabilidad en sistemas de misión crítica."

La tecnología de termoformado se ha vuelto indispensable para las aplicaciones militares y aeroespaciales modernas. Estos componentes de defensa termoformados ofrecen ventajas únicas que los materiales tradicionales simplemente no pueden igualar, sobre todo en entornos sensibles al peso y de alto rendimiento.

Paneles interiores de aeronaves: Ahorro de peso sin sacrificar la seguridad

Los aviones modernos utilizan paneles termoformados para el interior de las cabinas, lo que supone una reducción de peso de 40-60% en comparación con las alternativas metálicas. Estos componentes mantienen estrictos índices de seguridad contra incendios al tiempo que mejoran significativamente la eficiencia del combustible. Los avanzados procesos de fabricación garantizan una calidad constante en grandes series de producción.

Sistemas de protección balística: Soluciones de blindaje ligero

Los compuestos termoformados se utilizan ahora en el blindaje de vehículos y en equipos de protección personal. Estas soluciones ofrecen una protección balística comparable a la del acero con una fracción de su peso, lo que mejora drásticamente la movilidad de los soldados y el rendimiento de los vehículos en situaciones de combate.

Componentes de UAV/Drones: Carcasas resistentes a los impactos

Los sistemas no tripulados se benefician de las carcasas termoformadas que protegen los componentes electrónicos sensibles al tiempo que minimizan el peso. La resistencia a los impactos del material garantiza la supervivencia en aterrizajes bruscos, y su transparencia a las radiofrecuencias no interfiere con los sistemas de comunicaciones.

Armarios para equipos militares: Blindaje ambiental personalizado

Los equipos de campo requieren protección contra la arena, la humedad y las temperaturas extremas. Las carcasas termoformadas ofrecen un sellado ambiental completo y permiten la creación rápida de prototipos para cumplir los plazos de los proyectos de defensa urgentes.

Aplicaciones militares del termoformado

| Aplicación | Material | Reducción de peso | Beneficio clave | Nivel de protección |

|---|---|---|---|---|

| Paneles de avión | PET ignífugo | 55% | Eficacia del combustible | Conformidad con FAR 25.853 |

| Blindaje de vehículos | Compuesto PP | 70% | Movilidad | STANAG 4569 Nivel 2 |

| Carcasas para drones | ABS de impacto | 60% | Durabilidad | MIL-STD-810G |

| Maletas para equipos | HDPE resistente a la intemperie | 50% | Sellado medioambiental | IP67 |

| Botiquines médicos | PP esterilizable | 45% | Portabilidad | FDA Clase II |

El cambio del ejército hacia componentes de defensa termoformados refleja la creciente necesidad de materiales que combinen propiedades ligeras con un rendimiento excepcional. A medida que evolucionen los requisitos de defensa, el termoformado seguirá permitiendo nuevas capacidades en todas las ramas del servicio.

La ciencia de los materiales tras el termoformado militar

"Los plásticos resistentes a los impactos están diseñados para satisfacer las rigurosas exigencias de las aplicaciones militares, a la vez que ofrecen importantes ahorros de peso y ventajas medioambientales."

La selección de materiales para el termoconformado militar requiere una cuidadosa consideración de las características de rendimiento y los requisitos de la misión. Las aplicaciones de defensa exigen plásticos que puedan soportar condiciones extremas manteniendo la integridad estructural.

PET frente a PP: selección de materiales para necesidades militares específicas

El tereftalato de polietileno (PET) ofrece una claridad y rigidez superiores para aplicaciones de blindaje transparente, mientras que el polipropileno (PP) ofrece una mayor resistencia química para componentes de sistemas de combustible. Ambos materiales desempeñan funciones críticas en el termoformado de sistemas aeroespaciales y de vehículos terrestres.

Aditivos para mejorar el rendimiento: Estabilizadores UV, retardantes de llama

Las fórmulas de grado militar incorporan aditivos especializados para cumplir las estrictas especificaciones. Los estabilizadores UV evitan la degradación en entornos desérticos, mientras que los retardantes de llama garantizan el cumplimiento de la norma MIL-STD-1623 para interiores de aeronaves. Estos plásticos resistentes a los impactos mantienen su rendimiento durante años de servicio.

Resistencia a la temperatura: Del frío ártico al calor del desierto

Las mezclas de polímeros avanzados siguen siendo funcionales en rangos de temperatura extremos (de -60°F a 300°F), lo que las hace ideales para armarios de equipos militares en diversos climas. La selección de materiales afecta directamente a la disponibilidad operativa en entornos difíciles.

Reciclabilidad y sostenibilidad en los contratos de defensa

Las adquisiciones de defensa modernas tienen cada vez más en cuenta los impactos del ciclo de vida. Muchos componentes termoformados incorporan ahora contenido reciclado sin comprometer el rendimiento, en línea con las iniciativas de sostenibilidad del DoD.

Propiedades del material de termoformado militar

| Material | Resistencia a la tracción (psi) | Temperatura | Aplicación militar clave | Reciclabilidad |

|---|---|---|---|---|

| PET-G | 8,000 | -40°F a 180°F | Armadura transparente | 100% |

| PP Copolímero | 4,500 | -60°F a 250°F | Contenedores de combustible | 80% |

| ABS ignífugo | 6,500 | -20°F a 200°F | Interiores de aviones | 70% |

| HDPE | 3,200 | -100°F a 180°F | Maletas para equipos | 100% |

| Mezcla PC/ABS | 7,000 | -40°F a 240°F | Carcasas electrónicas | 60% |

El conocimiento de las propiedades de estos materiales ayuda a los fabricantes de equipos originales de defensa a tomar decisiones de compra informadas que equilibren los requisitos de rendimiento, coste y sostenibilidad para aplicaciones críticas.

Casos prácticos: Éxitos del termoformado en defensa

"El termoformado de defensa ha demostrado su fiabilidad en el campo de batalla a través de múltiples aplicaciones militares exitosas, ofreciendo reducción de peso y ahorro de costes sin comprometer el rendimiento."

Las aplicaciones reales demuestran cómo los componentes termoformados de defensa están transformando las operaciones militares. Estos casos prácticos ponen de relieve las ventajas tangibles de adoptar materiales militares ligeros avanzados en aplicaciones críticas.

30% Reducción de peso en componentes de vehículos blindados

Un importante contratista de defensa consiguió un ahorro de peso de 30% en paneles de blindaje de porta infantería al cambiar a compuestos termoformados. Esta reducción mejoró la eficiencia del combustible en 15% manteniendo los niveles de protección balística requeridos.

Los plazos de producción de los paneles interiores de los aviones se reducen en 40%

Un fabricante aeroespacial redujo el tiempo de producción de paneles interiores de helicópteros de 6 a 3,5 semanas mediante termoformado. El proceso racionalizado mantuvo todas las certificaciones de seguridad y permitió una entrega más rápida de la aeronave.

La carcasa de un UAV supera pruebas de fuerza G extrema

Las carcasas termoformadas de los drones resistieron pruebas de impacto de 25 G durante la calificación militar, superando a los materiales tradicionales. Los plásticos resistentes a los impactos protegieron los componentes electrónicos sensibles y redujeron el peso total del UAV en 22%.

Ahorro de costes en la producción de equipos militares a gran escala

El termoformado de defensa redujo los costes por unidad en 35% en una producción de 10.000 unidades de cajas para equipos. El ahorro se debió al menor coste de los materiales, la reducción de la mano de obra necesaria y la disminución de los gastos de envío gracias al menor peso.

Rendimiento del termoformado en aplicaciones militares

| Aplicación | Reducción de peso | Ahorro de tiempo | Reducción de costes | Mejora del rendimiento |

|---|---|---|---|---|

| Paneles para vehículos blindados | 30% | N/A | 20% | 15% mayor eficiencia de combustible |

| Interiores de aeronaves | 25% | 40% | 30% | Despliegue más rápido |

| Carcasas de UAV | 22% | 25% | 18% | Resistencia al impacto 25G |

| Maletas para equipos | 35% | 30% | 35% | Sellado ambiental IP67 |

| Botiquines médicos | 28% | 20% | 25% | Portabilidad mejorada |

Estos casos prácticos demuestran que el termoformado para defensa ofrece ventajas cuantificables en múltiples aplicaciones militares. La tecnología sigue evolucionando y ofrece un potencial aún mayor para los futuros sistemas de defensa.

Aplicación del termoformado en las adquisiciones de Defensa

"La adopción del termoformado en defensa requiere una cuidadosa evaluación de los socios, consideraciones de diseño y protocolos de calidad para cumplir los estrictos requisitos militares."

La transición a las soluciones termoformadas en las adquisiciones de defensa implica múltiples consideraciones críticas. Los contratistas de defensa deben cumplir requisitos complejos al tiempo que aprovechan las ventajas de los procesos de fabricación avanzados en aplicaciones aeroespaciales y militares.

Evaluación de socios de termoformado: Lista de comprobación del cumplimiento del ITAR

La selección del socio adecuado para el termoformado comienza con la verificación del cumplimiento del ITAR y las autorizaciones de seguridad. Los contratistas deben evaluar las instalaciones en cuanto a capacidad de manipulación controlada de materiales y sistemas de trazabilidad de documentos que cumplan los requisitos de los contratos de defensa.

Consideraciones de diseño para aplicaciones militares

Los proyectos de termoformado para defensa tienen en cuenta la selección de materiales, la optimización del grosor de las paredes y las necesidades de refuerzo. Los diseños deben equilibrar la reducción de peso con los requisitos estructurales, al tiempo que se integran en los sistemas militares existentes.

Protocolos de garantía de calidad para contratos de defensa

El termoformado de grado militar exige un riguroso control de calidad, que incluye la certificación de materiales, la verificación dimensional y las pruebas medioambientales. Los contratistas de defensa deben implantar métodos de control estadístico de procesos que se ajusten a los requisitos MIL-STD-1916.

Tendencias futuras: Materiales inteligentes y electrónica integrada

Las tecnologías emergentes en polímeros conductores y sensores integrados están creando nuevas posibilidades para el termoformado de defensa. Estas innovaciones permiten crear sistemas de blindaje inteligentes y componentes de control del estado sin comprometer el ahorro de peso.

Lista de comprobación para la implantación del termoformado en Defensa

| Consideración | Requisitos clave | Método de verificación | Norma del sector | Impacto en los costes |

|---|---|---|---|---|

| Cumplimiento del ITAR | Procedimientos documentados | Auditoría de terceros | 22 CFR 120-130 | Medio |

| Selección de materiales | Especificaciones militares | Pruebas de certificación | MIL-PRF-xxx | Alta |

| Sistemas de calidad | Controles estadísticos | Validación del proceso | MIL-STD-1916 | Medio |

| Pruebas medioambientales | Condiciones extremas | Certificación de laboratorio | MIL-STD-810 | Alta |

| Trazabilidad | Documentación completa | Auditoría del sistema | AS9100 | Bajo |

La correcta implementación del termoformado en defensa requiere equilibrar los requisitos técnicos con las realidades de la adquisición. Al abordar estas áreas clave, los contratistas pueden integrar con éxito soluciones de termoformado y cumplir las especificaciones de defensa.

Conclusión

Después de años en el sector de la fabricación de material de defensa, he visto de primera mano cómo el termoformado no se trata sólo de reducir peso, sino de redefinir lo que es posible en el campo de batalla. Cuando cada gramo influye en la eficiencia del combustible, la movilidad y el éxito de la misión, el cambio a los plásticos avanzados no es sólo inteligente, sino que es una necesidad. "cambio de juego".

Las cifras no mienten: componentes 50% más ligeros, producción 40% más rápida y ahorro de costes que permite estirar más el presupuesto sin sacrificar la durabilidad. Tanto si se trata de blindajes que resisten impactos balísticos como de carcasas de drones que sobreviven a aterrizajes de 25 G, el termoformado demuestra que ligereza no significa ligereza en la protección.

Para los equipos de defensa cansados de quebraderos de cabeza logísticos, el camino a seguir está claro. La innovación material adecuada no solo cumple las normas, sino que establece otras nuevas.

PREGUNTAS FRECUENTES

P1: ¿Cómo se utiliza el termoconformado en aplicaciones militares?

A1: El termoconformado se utiliza en aplicaciones militares para fabricar cajas de protección y armarios para equipos que protegen los dispositivos electrónicos y sistemas de armamento sensibles de las duras condiciones ambientales y los daños físicos.

P2: ¿Cuáles son las ventajas de los plásticos termoformados en defensa?

A2: Los plásticos termoformados proporcionan materiales ligeros y resistentes a los impactos que reducen los costes de transporte y mejoran la eficiencia del combustible, lo que los hace ventajosos en la logística militar y el diseño de equipos.

P3: ¿En qué consiste el proceso de termoformado?

A3: El termoconformado consiste en calentar una lámina de plástico hasta que se vuelve flexible y luego darle forma alrededor de un molde para crear diversas piezas, utilizadas habitualmente en la producción de armarios y componentes para aplicaciones de defensa.

P4: ¿Qué materiales se suelen utilizar en el termoformado para aplicaciones de defensa?

A4: Entre los materiales habituales se encuentran los termoplásticos de alto rendimiento que ofrecen durabilidad, resistencia a los impactos y propiedades de ligereza, esenciales para el uso militar.

P5: ¿Los componentes termoformados cumplen las normas militares?

A5: Sí, los componentes termoformados pueden diseñarse para cumplir las normas y reglamentos militares, incluida la conformidad ITAR para aplicaciones específicas de defensa.

P6: ¿Cuáles son algunas de las aplicaciones del termoconformado en el sector aeroespacial?

A6: En el sector aeroespacial, el termoconformado se utiliza para crear componentes ligeros, paneles y carcasas de protección que cumplen los estrictos requisitos normativos y de rendimiento.

P7: ¿Puede el termoformado reducir los costes de producción de los componentes de defensa?

A7: Sí, el termoconformado puede reducir los costes de producción y de material en comparación con los métodos de fabricación tradicionales, sobre todo para la producción de grandes volúmenes de piezas ligeras.

P8: ¿Qué papel desempeña el termoformado en los procesos avanzados de fabricación militar?

A8: El termoformado forma parte integral de los procesos militares avanzados, ya que permite la producción rápida de componentes personalizados que satisfacen necesidades operativas específicas, manteniendo al mismo tiempo la conformidad y la calidad.

Enlaces externos

- Termoformado | Proto Technologies

- Termoformado de defensa a medida | Tru-Form Plastics

- Termoformado para la industria militar

- Termoformado - PMT - Tecnología de moldeo de plásticos

- Plásticos termoformados: Un sustituto ligero para la defensa metálica

- Termoformado aeroespacial y militar - Associated Thermoforming, Inc.

- ThermoFab - Aeroespacial y defensa

- Composites termoplásticos en defensa y aeroespacial - SAT Plating

0 Comentarios