How to Choose the Best Materials for 25L Jerry Can Production?

Are you worried that your industrial containers might fail the drop test or leak during shipping, ruining your reputation with clients? Choosing the wrong material isn’t just a production error; it is a safety risk that keeps manufacturers awake at night.

To produce durable 25L jerry cans, you must use High Molecular Weight High-Density Polyethylene (HMW-HDPE) with a low Melt Flow Index. This material provides the necessary impact strength and chemical resistance required to pass UN dangerous goods certification. Do not use standard commodity plastic; it will crack under stress.

Selecting the right resin is just the first step in a long process. I have seen many factory owners buy the best machines but use the wrong material mix, leading to “paneling” or collapsed bottles. Let’s look at exactly which grades of HDPE you need to keep your containers tough and your customers happy.

Which HDPE grades offer the best impact resistance for my 25L jerry cans?

You don’t want your jerry cans to shatter like glass when they hit the ground in a freezing warehouse. If you pick a cheap resin without the right molecular structure, that is exactly what will happen during the winter months.

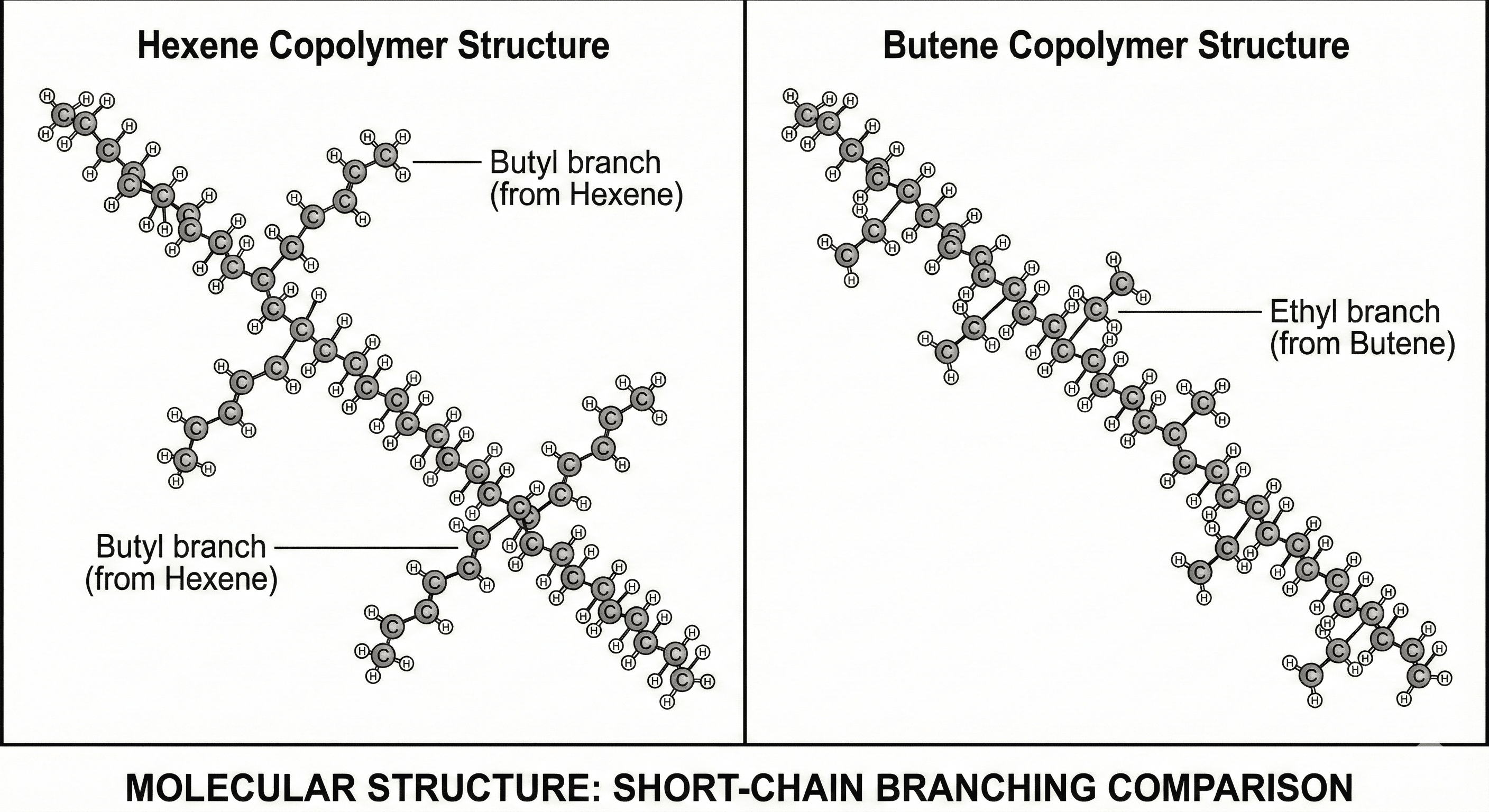

The best HDPE grades for impact resistance utilize a Hexene comonomer rather than Butene. You need a copolymer with a bimodal molecular weight distribution, which creates “tie molecules” that act like internal ropes, holding the plastic wall together even at -18°C.

This diagram compares short-chain branching in hexene and butene copolymers used in plastic resin formulations.

Understanding the “Tie Molecules”

I want to explain why some jerry cans survive a drop from a truck while others burst open. It all comes down to something we call “tie molecules.” Imagine your plastic wall is made of many small crystal bricks. If these bricks are not tied together, they just fall apart when hit. The tie molecules are like strong ropes that connect these bricks.

When I help customers set up their extrusion blow molding machines, I always check their resin specs. Standard HDPE uses a “Butene” connector. This is fine for milk jugs, but for a 25L industrial can, the connections are too short. You need “Hexene” or even “Octene” grades. These create longer branches in the plastic chain. These long branches tangle together more tightly. This means when your can hits the concrete, the energy spreads out instead of snapping the wall.

The Critical Role of Density and ESCR

You also need to balance density with stress crack resistance (ESCR). Higher density makes the can stiff so it can stack high. However, if the density is too high, it becomes brittle. For a 25L can, you should aim for a density between 0.948 and 0.954 g/cm³.

Here is a simple comparison I use to help my clients choose:

| Resin Characteristic | Standard HDPE (Avoid) | HMW-HDPE (Recommended) |

|---|---|---|

| Comonomer Type | Butene-1 | Hexene-1 |

| Resistencia al Impacto | Low (Cracks easily) | High (Absorbs shock) |

| Cold Weather Performance | Brittle below 0°C | Tough down to -30°C |

| Mejor aplicación | Small cosmetic bottles | 25L Dangerous Goods Cans |

If you plan to get UN certification for hazardous goods, the lab will fill your can, freeze it to -18°C, and drop it. Only the Hexene-based HMW-HDPE will survive this abuse consistently.

How do I ensure chemical compatibility for my industrial jerry can materials?

It is terrifying to think that the chemical inside your jerry can might be slowly eating the wall from the inside out. You need to know if your container acts as a solid barrier or if it is secretly acting like a sponge.

For standard chemicals like soaps or acids, HMW-HDPE is excellent, but for fuels and solvents, you must treat the surface. High-quality industrial cans for hydrocarbons require a Fluorination barrier treatment to prevent the liquid from evaporating through the plastic wall.

The Problem with Permeation

Plastic is not as solid as it looks. At a microscopic level, HDPE has gaps between its molecular chains. Small molecules, like those found in gasoline or industrial solvents, can fit into these gaps. They travel through the plastic wall and disappear into the air outside. This is called permeation.

I had a client once who stored a solvent in plain HDPE cans. After six months, the cans looked like they had been sucked in by a vacuum. The solvent had evaporated through the walls, creating negative pressure inside. This is called “paneling.” It ruins the shape of the can and makes the labels fall off.

Solutions: Fluorination vs. Steel

To stop this, you have two main choices. The modern choice is Fluorination. This involves exposing the plastic to fluorine gas. It chemically changes the surface of the plastic, closing those microscopic gaps. It creates a shield that stops fuels from escaping.

The traditional choice is steel. Steel is an absolute barrier; nothing gets through metal. However, steel rusts. If you are storing acids or water-based chemicals, steel is a bad choice unless you use expensive internal linings. If that lining gets a scratch, the can will rust through in weeks.

Chemical Compatibility Quick Guide

I created this guide to help you make a quick decision based on what your client wants to put inside the can:

| Chemical Type | Plain HMW-HDPE | Fluorinated HDPE | Lined Steel |

|---|---|---|---|

| Acids / Alkalis | Excelente | Excelente | Risky (Lining failure) |

| Soaps / Detergents | Good (Check ESCR) | Excelente | Bien |

| Gasoline / Diesel | Poor (Permeation) | Bien | Excelente |

| Solvents (Acetone) | Feria | Bien | Excelente |

What is the optimal wall thickness to balance material cost and container strength?

You lose money every time you make a jerry can that is heavier than it needs to be, but you risk losing a customer if it is too light and collapses. Finding that sweet spot is the hardest part of setting up your production line.

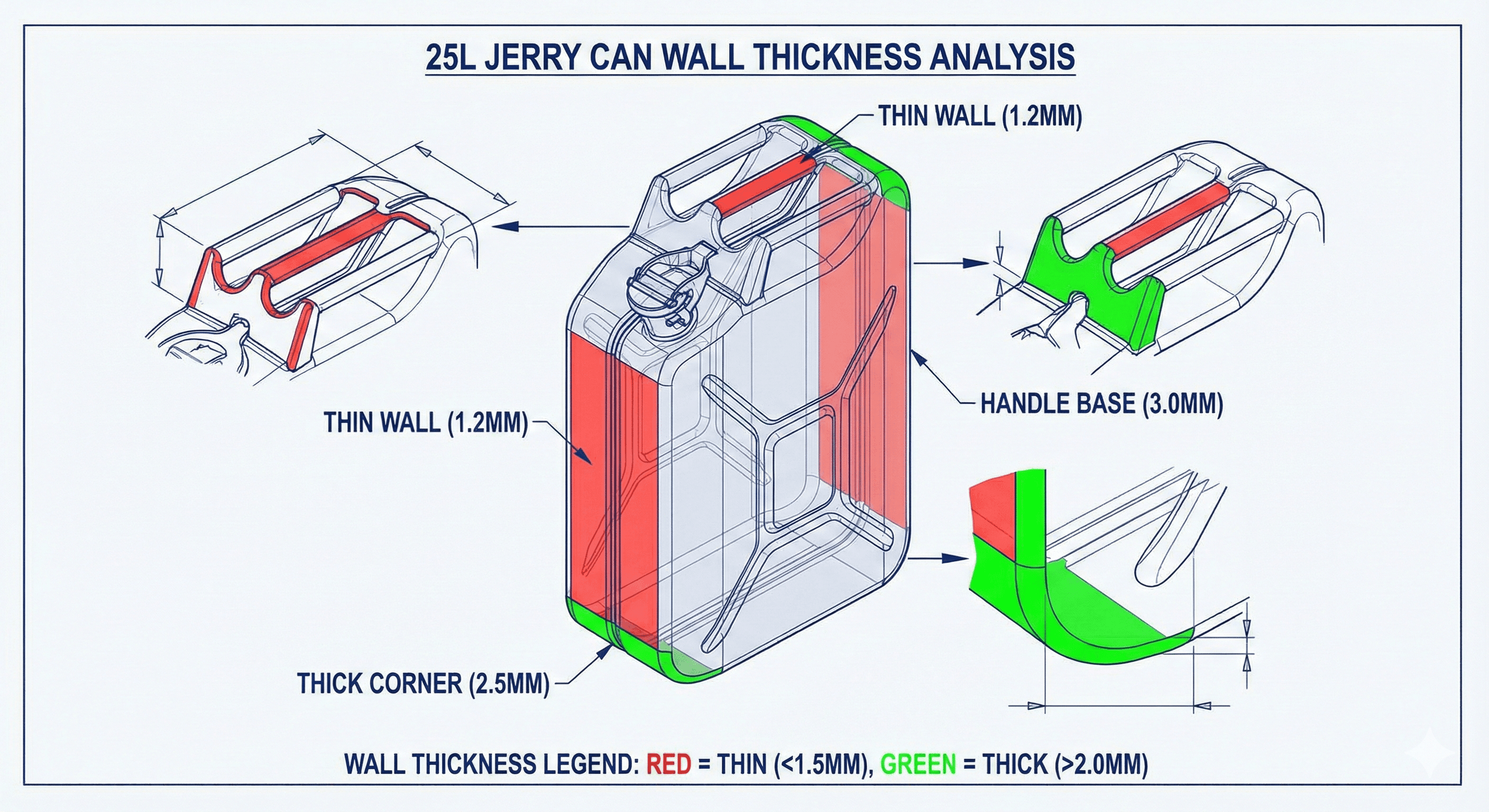

The optimal wall thickness for a 25L jerry can is usually around 2mm to 2.5mm, but distribution is key. You must use a resin with high melt strength to ensure the parison does not sag, keeping the corners thick enough to support the stacking load.

This technical drawing illustrates wall thickness distribution in a 25L plastic jerry can for strength optimization.

The Battle Against Gravity

In the Extrusión Soplado (EBM) process, we push out a hot tube of plastic called a “parison.” This tube hangs in the air before the mold catches it. Gravity pulls this heavy tube down. If your material is too runny, the top of the tube gets thin like a stretched rubber band, while the bottom stays thick.

This is why the “Melt Flow Index” (MFI) is so important. For a big container like a 25L can, you need a very low MFI (usually between 2 and 10). This means the plastic is stiff and thick like bread dough, not runny like pancake batter. This “melt strength” holds the tube straight so your machine can blow an even wall.

Where the Weight Should Go

You do not need thick walls everywhere. The flat panels of the can do very little work. The strength comes from the vertical corners. These act like the pillars of a building.

When I program the parison controller on our LEKA machines for clients, I make sure the plastic is thicker at the corners and the bottom radius. A standard 25L can usually weighs between 1.1kg and 1.3kg. If you try to go below 1kg, you will likely fail the stacking test. The bottom cans in a warehouse stack will buckle under the weight after a few weeks.

Weight vs. Performance Table

Here is what I typically see in the market for 25L containers:

| Can Weight | Coste de producción | Performance Risk | Typical Use |

|---|---|---|---|

| 0.9 kg – 1.0 kg | Lowest | High (Buckling) | One-way, non-hazardous |

| 1.1 kg – 1.2 kg | Medio | Low (Stable) | Standard industrial |

| 1.3 kg + | Alta | Zero | Dangerous goods (UN) |

Can I use recycled PCR materials without compromising the durability of large containers?

Everyone wants to be “green” and sustainable, but nobody wants a jerry can that splits open because of weak recycled plastic. You are probably wondering if you can satisfy the environmental demands without causing a safety disaster.

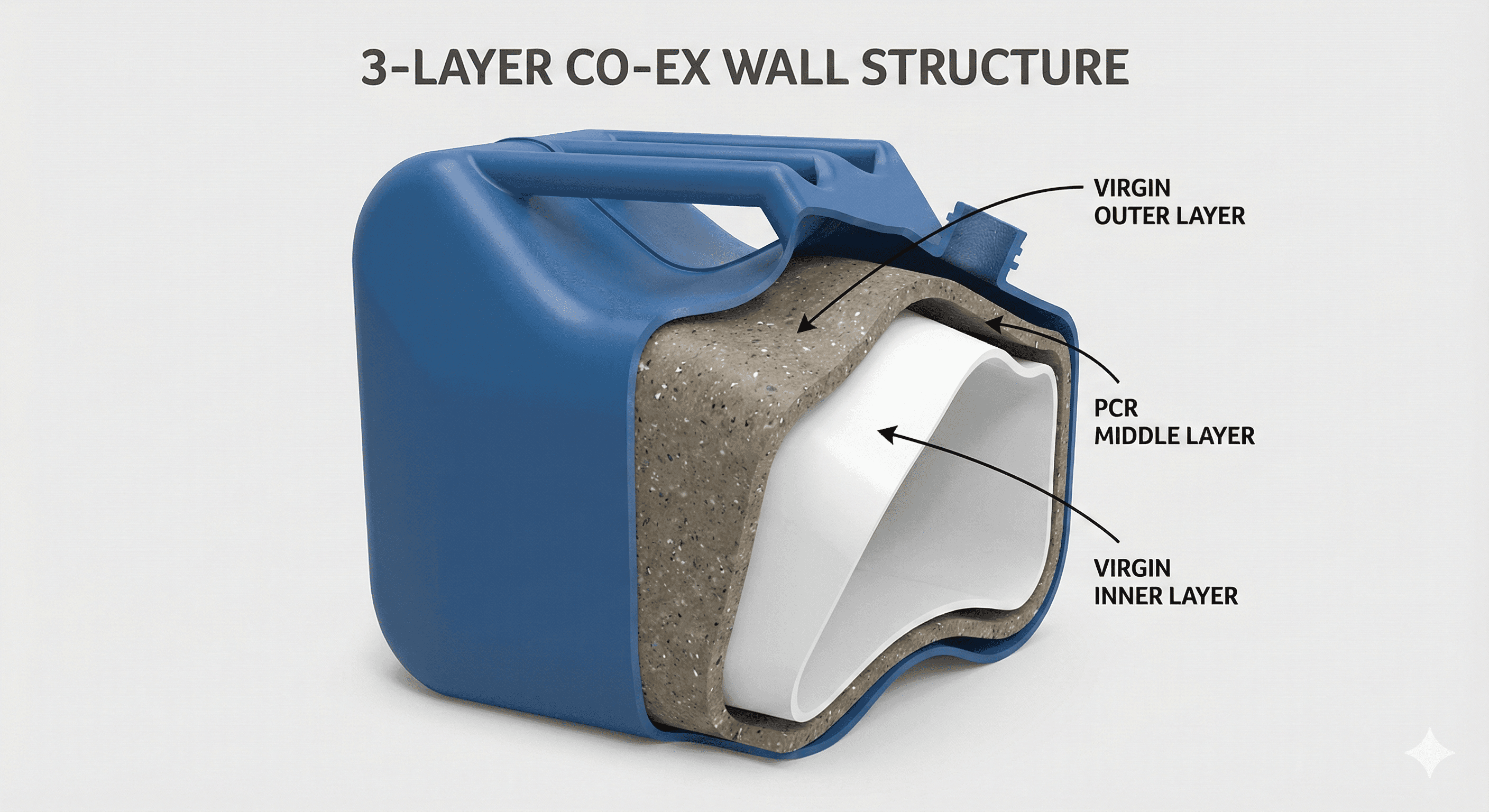

You can use recycled materials, but not for the whole can if you carry dangerous goods. The solution is using a 3-layer co-extrusion machine to hide the recycled plastic in the middle layer, keeping virgin HDPE on the inside and outside for strength and safety.

This cutaway view shows a three-layer co-extruded wall structure used in plastic jerry can production.

The “Sandwich” Method

The United Nations regulations for transporting dangerous goods are very strict. They generally demand that the material touching the hazardous chemical must be “virgin” (new) plastic. This guarantees that there are no impurities that could react with the chemical. But your clients are likely pushing you to use 30% or 50% recycled content (PCR).

The answer lies in machine technology, not just material science. We solve this with co-extrusion. Imagine a sandwich. The bread on the top and bottom is pure, high-quality virgin HDPE. The filling in the middle is the PCR (recycled plastic). This middle layer provides the bulk and weight, but it never touches the chemical inside.

Why Single-Layer PCR is Risky

If you try to make a 25L can out of 100% recycled material using a simple machine, you will face inconsistent results. Recycled plastic has been melted before, so its polymer chains are shorter and weaker. It often contains tiny bits of dirt or other plastics that create weak points.

When you drop a 100% recycled can, those weak points act like cracks in a windshield—they spread instantly. By using the sandwich method, the outer virgin layer acts like a tough skin that stops these cracks from starting. This allows you to claim “made with recycled content” on your label while still passing the tough safety tests.

Economic Benefits of Co-Extrusion

Using PCR is not just about saving the planet; it saves you money. Virgin resin is expensive. Recycled pellets are usually cheaper. If you can hide 40% cheaper material inside your product without lowering the quality, your profit margin goes up. That is why many of my customers are now upgrading to multi-layer machines.

Why choose Extrusion Blow Molding (EBM) over Steel Stamping for 25L cans?

You might be looking at the heavy steel cans used by the military and wondering if you should be making those instead. While steel has a cool vintage look, the production reality is very different from plastic.

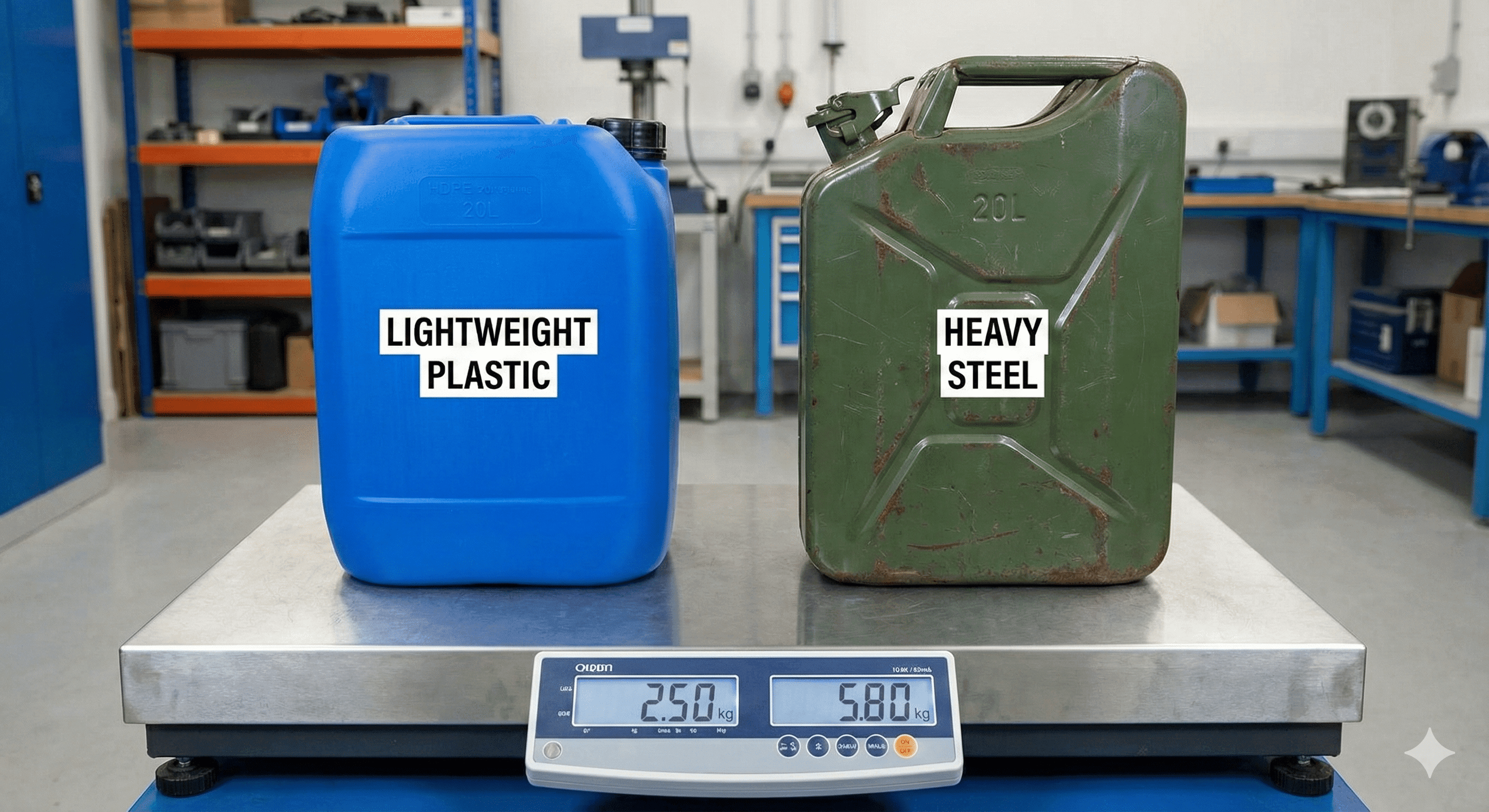

Extrusión Soplado with HDPE is the superior choice for mass production because it is faster, the molds are cheaper, and the final product is four times lighter than steel. This weight difference saves your clients massive amounts of money on fuel during shipping.

A side-by-side comparison shows the weight difference between a plastic jerry can and a steel jerry can.

The Logistics of Weight

Let’s talk about the hidden cost of materials: logistics. A standard 20L or 25L steel jerry can weighs about 4kg to 5kg when empty. A plastic HMW-HDPE can of the same size weighs only about 1.1kg. This is a massive difference.

When your client ships a truckload of filled chemical cans, they are paying to move the weight of the liquid como the container. If they use steel, they are wasting tons of fuel hauling heavy metal packaging. With plastic, they ship more product and less packaging. In the modern logistics world, weight is the enemy.

Flexibility in Design

Material selection also dictates your design freedom. Steel is stamped from flat sheets. This limits you to simple shapes. You have to weld the handle on separately, which is a weak point. You have to paint it to stop rust.

With HDPE and the EBM process, the handle is molded right into the body in one piece. It is incredibly strong. You can also mold in a “view stripe”—a thin clear line that lets users see how much liquid is left inside. You cannot do that with steel. The EBM process gives you a finished, colored, labeled, and handled product in one machine cycle, ready to fill.

Conclusión

Choosing the right material is about matching the resin to the rigorous demands of the real world. For 25L cans, HMW-HDPE with Hexene comonomers offers the best balance of impact strength, chemical resistance, and cost efficiency.

Mi rol

I am Slany Cheuang, the Technical Sales Manager at LEKA Machine. Based in China, I help manufacturers worldwide set up reliable Extrusion Blow Molding production lines. I bridge the gap between complex engineering needs and practical, profitable manufacturing solutions.

Mis públicos objetivos

My insights are written for factory owners, production managers, and procurement officers in the packaging industry. These are the decision-makers who need to balance the technical specs of machinery and materials with the economic realities of running a profitable business.

0 Comentarios