introducción:

Máquina nueva en la planta, reloj en marcha, producción en espera. Las victorias más rápidas vienen de un comienzo limpio: utilidades correctas, receta probada y puertas de calidad ajustadas. En esta guía, recorro un camino práctico de 7 pasos para llegar a la primera botella buena en un día. Nada de palabrería: sólo las comprobaciones, los puntos de ajuste y las aprobaciones que hacen que una línea pase de inactiva a estable. Si se dedica a la fabricación B2B, obtendrá una lista de comprobación clara que podrá entregar a un técnico y poner en marcha. Reduzcamos el tiempo de inactividad, reduzcamos los desechos y pongamos en marcha las botellas de pago.

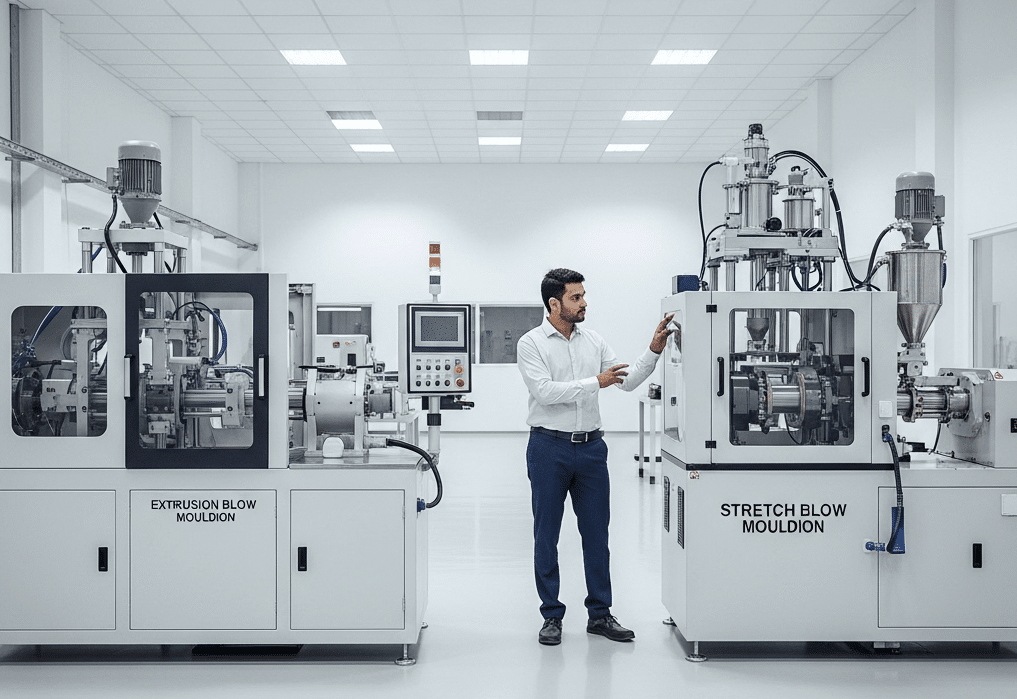

Qué necesitará:Elegir máquina de moldeo por extrusión-soplado.

Antes de pensar siquiera en poner en marcha una nueva máquina o línea de producción, es útil disponer de una breve lista de los elementos esenciales. Tener estos elementos listos significa que no estás luchando en medio de la configuración, y también reduce la posibilidad de cometer errores bajo presión.

Especificaciones son la primera pieza del rompecabezas. Tendrá que confirmar aspectos básicos como la alimentación eléctrica, es decir, con qué voltaje y fase funciona la máquina. Si se conecta a aire comprimido, asegúrese de conocer la presión y el caudal necesarios. Algunos equipos también utilizan agua fría, así que anote la temperatura objetivo y el caudal. Y si el necesidades de la máquina aceite hidráulico o resinas, tenga a mano las fichas técnicas de los materiales, especialmente valores como el índice de flujo de fusión (MFI) o el índice de flujo de fusión (MFR). Esos detalles le evitarán tener que adivinar más tarde.

A continuación herramientas de arranque. Estos son los instrumentos en los que te apoyarás para ajustar la máquina. Una cámara térmica o un termómetro de infrarrojos le ayudarán a comprobar si los calentadores y las zonas de refrigeración se comportan correctamente. Las herramientas mecánicas, como una llave dinamométrica, galgas de espesores y calibradores, permiten ajustar las piezas con precisión. Incluso las cosas pequeñas, como una báscula para pesar muestras, desempeñan un papel importante en calidad cheques.

No olvide equipo de seguridad. No es opcional: es lo que te protege. Como mínimo, utilice guantes y gafas de seguridad. También necesitarás un kit de bloqueo/etiquetado siempre que estés mantenimiento o ajuste de la máquinapara que nadie lo active accidentalmente mientras trabajas.

Por último, reúna Plantillas SOP. No sólo facilitan el papeleo, sino que mantienen la coherencia y la trazabilidad del proceso de puesta en marcha. Una lista de comprobación previa a la puesta en marcha garantiza que no se omita ningún paso. Una hoja de parámetros registra los ajustes de la máquina. Una hoja de control de calidad recoge los resultados de las inspecciones. Y un formulario de primer artículo aclara si su muestra de puesta en marcha cumple los requisitos antes de que comience la producción completa.

Piense en esta lista como en una mochila antes de una excursión. Si la preparas bien, el viaje será más tranquilo, seguro y mucho menos estresante.

Empiece con números concretos, no con esperanzas. Hay tres factores que determinan la máquina: cuántos envases se necesitan, qué tamaños y formas tienen y cuándo se producen los picos de demanda. Estos datos determinan la potencia del motor, el diámetro del husillo, la configuración del cabezal y la capacidad de refrigeración, por lo que son los primeros que hay que tener en cuenta. Una base sólida ahora evita actualizaciones precipitadas y pedidos perdidos más adelante.

Medidas que deben adoptarse

Calcular la botella anual actual volúmenes por producto y tamaño y, a continuación, distribuirlos en cubos mensuales para revelar la estacionalidad y los verdaderos picos. De este modo, los promedios se convierten en una imagen real de la capacidad que el equipo puede planificar.

Proyecta un crecimiento a tres años a partir de las tendencias de ventas y las señales del mercado, y escribe las hipótesis junto a las cifras. Utiliza escenarios bajos/bajos/altos para que los directivos puedan poner a prueba los planes sin tener que reconstruir el modelo.

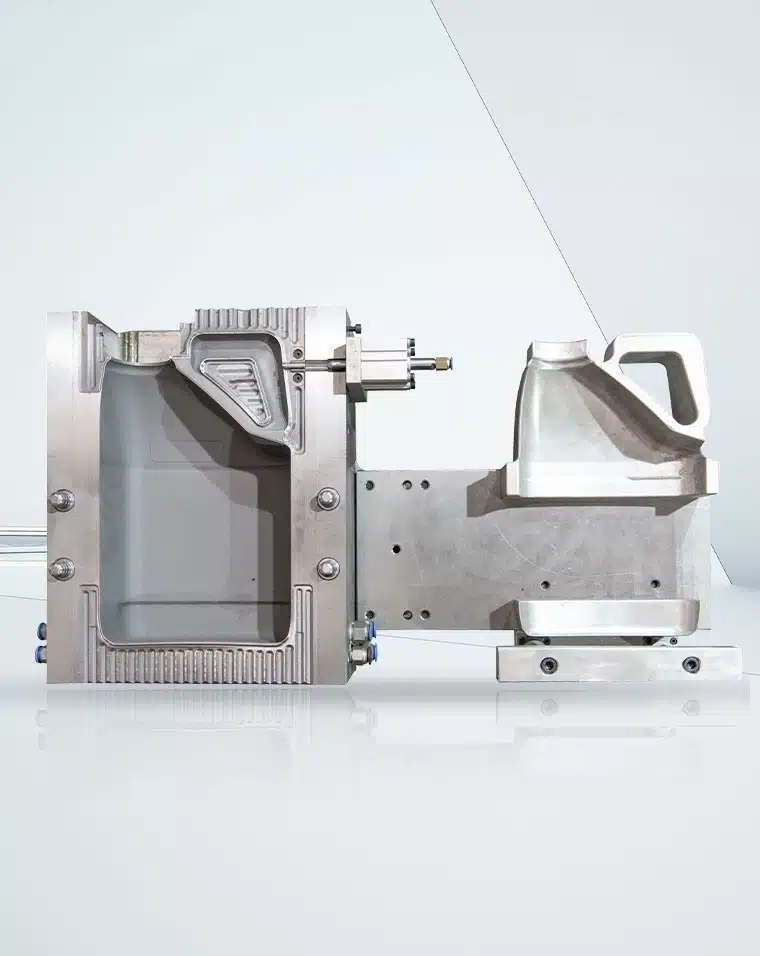

Documente las especificaciones del envase: intervalo de volumen, acabado del cuello, objetivos de espesor de pared y tolerancias que afectan al tiempo de ciclo y a las puertas de control de calidad. Anote cualquier característica especial (asas, bandas de visión) que afecte al utillaje y a la refrigeración.

Identifique los periodos punta y establezca un colchón de capacidad de seguridad por encima de las semanas medias para cubrir las promociones y las oscilaciones estacionales. Planifique los plazos de entrega de herramientas y mano de obra para que la capacidad adicional llegue antes de la oleada.

Errores a evitar

Subestimar la capacidad futura en 20% o más; así es como se sobrecargan las líneas y aumentan los desechos. Vincular las previsiones a la capacidad demostrada y a la estacionalidad reduce este riesgo.

Ignorar los requisitos multicapa o de barrera que cambian los cabezales de troquelado, la contrapresión y las necesidades de control; no se trata de ajustes "opcionales". Captúrelos pronto para evitar tener que volver a cotizar.

Suponiendo que todos los tamaños funcionen con una sola configuración; los rangos amplios a menudo necesitan diferentes cabezas, perfiles de tornillos o paquetes de herramientas para mantenerlos. calidad y el tiempo de ciclo. Haga coincidir las especificaciones con las limitaciones reales del molde y la mordaza.

Resultado esperado

Objetivos numéricos claros que impulsen las especificaciones de la máquina, por ejemplo: "Necesito 2.000 botellas/hora para 500 ml-2 L HDPE con un crecimiento anual de 15%". Esa afirmación se convierte en la estrella polar para el dimensionamiento y el momento de la inversión.

Ayudas visuales

Una hoja de planificación de la producción con previsiones de volumen por línea de producto y un gráfico de utilización de la capacidad que muestre la demanda media frente a la máxima. Estos elementos visuales hacen evidentes las lagunas y ayudan a justificar los buffers y el calendario de los equipos.

Analizar la compatibilidad y los requisitos de los materiales

Material HDPE

La elección del material determina la mayor parte del diseño de la máquina. El HDPE y el PET se comportan de forma diferente en el barril y el cabezal, por lo que necesitan diferentes perfiles de tornillo, zonas de temperatura e incluso prácticas de secado para funcionar de forma limpia. Las botellas multicapa añaden otra capa de complejidad: las resinas barrera como el EVOH cambian el diseño del cabezal y las necesidades de control. Cuando la mezcla de resina y los aditivos se conocen con antelación, se pueden descartar muchas opciones de máquinas inadecuadas antes de perder tiempo en presupuestos.

Medidas que deben adoptarse

Enumere todos los plásticos incluidos: HDPE, PET, PP y cualquier resina especial o minoritaria que aparezca incluso 10% de las veces, porque los volúmenes pequeños siguen afectando a la estrategia de tornillo, matriz y secado. Mantenga una sola página de especificaciones por resina para una referencia rápida.

Definir las necesidades de barrera para la resistencia química o la protección contra el oxígeno; esto determina el recuento de capas, las capas de unión y las notas sobre herramientas, como el porcentaje de EVOH permitido para la reciclabilidad. Determinar los objetivos de OTR y las limitaciones de reciclado.

Calcular el coste por libra y los porcentajes de residuos previstos; la chatarra y la purga pueden influir en el margen bruto más que una pequeña cantidad. precio diferencias entre resinas. Incluya los límites de purga de cambio de color y reafilado en los cálculos.

Pruebe materiales de muestra con los proveedores para encontrar ventanas de procesamiento: temperatura de fusión, contrapresión y rendimiento estable máximo antes de que aparezcan bruma, huecos o destellos. Registre cualquier peculiaridad específica de la resina, como la sensibilidad al cizallamiento o la cristalización del cuello.

Errores a evitar

Comprar una máquina de uso general cuando una configuración optimizada para el material estabilizaría la calidad y reduciría los desechos; la elección de tornillos y cabezales específicos para la resina es importante para la calidad de la fusión.

Pasar por alto las necesidades de secado de las resinas sensibles a la humedad, como el PET; un secado insuficiente provoca hidrólisis, caída del peso molecular y turbidez o fragilidad visibles. Las especificaciones de secado deben formar parte de la hoja de ejecución estándar.

Ignorando la compatibilidad de aditivos para colorantes, estabilizadores UV o cargas, que cambian la viscosidad y el perfil térmico; algunos paquetes de aditivos requieren diferentes secciones de mezcla del tornillo o perfiles de temperatura.

Herramientas/configuración

Utilice las hojas de datos de materiales para alinear el índice de flujo de fusión, las temperaturas de fusión y las recomendaciones de tornillo con los tiempos de ciclo objetivo y los pesos de las piezas; mantenga estas hojas centralizadas para que las configuraciones sean coherentes. Consulte las guías de moldeo por soplado de poliolefinas para conocer los rangos típicos de MI/MFR y los impactos de los aditivos.

Resultado esperado

Un conjunto de especificaciones de materiales que asignan cada producto a una configuración de máquina compatible -tornillo, troquel/cabezal, secado y controles- eliminando aproximadamente 40% de opciones inadecuadas antes de presupuestar y acelerando la adquisición.

Ayudas visuales

Una matriz de compatibilidad de resinas que enumera las temperaturas de procesamiento de cada resina, las necesidades de secado, el índice de flujo de fusión/MFR, las notas sobre aditivos y las opciones recomendadas de tornillos/matrices, para que los ingenieros y los compradores puedan alinearse rápidamente.

Evaluar las especificaciones y el rendimiento de la máquina

Hay tres características que determinan la producción: la fuerza de cierre, la capacidad de fusión y la capacidad de tiempo de ciclo. Si alguna de ellas es insuficiente, se producirán parpadeos, cortocircuitos o una disminución del rendimiento. Los controles también importan: las buenas recetas, la retroalimentación en bucle cerrado y un registro de datos limpio pueden eliminar segundos y estabilizar la repetibilidad en todos los turnos. Tome sus decisiones basándose en cálculos probados y en el rendimiento medido, no en el mejor de los casos.

Medidas que deben adoptarse

Haga coincidir la fuerza de sujeción con el área proyectada del contenedor más grande y la presión observada durante soplandoUna regla común es área proyectada × presión de soplado (alrededor de 100 psi) ÷ 2000 para estimar toneladas para EBM. Validar con el área real de la cavidad/canal y el comportamiento de la resina.

Verifique que la capacidad de la extrusora cubra la botella más pesada más unos 20% para que las paredes más gruesas, las asas o los nuevos SKU no limiten la producción; compruebe el diseño del tornillo, el L/D y la potencia de accionamiento a la temperatura de fusión y la contrapresión objetivo.

Calcule los tiempos de ciclo por producto -extrusión, acondicionamiento del parison, soplado/enfriado, salida- y compárelos con el rendimiento demostrado de la máquina en piezas similares, no con números de laboratorio. Registre también el tiempo de estabilización de arranque y cambio de herramientas.

Revise los sistemas de control para la gestión de recetas, alarmas, características de bucle cerrado (por ejemplo, parison o monitorización de pinzas) y registro de datos que apoyen el SPC y la trazabilidad; esto es lo que mantiene las tiradas consistentes semana a semana.

Errores a evitar

Si no se dimensionan correctamente las abrazaderas, las fugas y las rectificaciones, se perderá todo ahorro y aumentará el tiempo de inactividad. Vincule el cálculo al área proyectada y a las presiones de soplado reales.

Elegir una capacidad de extrusión demasiado pequeña que bloquee futuras construcciones multicapa o botellas más pesadas; confirmar la salida a temperatura con la ventana de resina real.

Pasar por alto la automatización (recogida, recorte, inspección) porque la mano de obra y la coherencia se convierten en limitaciones a medida que aumenta el volumen; planificar el postprocesado integrado cuando sea práctico.

Herramientas/configuración

Utilice calculadoras de sujeción, hojas de cálculo de tiempos de ciclo y listas de características de control para que las evaluaciones sean objetivas y comparables entre proveedores. Incluya una columna para las curvas de ciclo y energía demostradas frente a las declaradas.

Resultado esperado

Una hoja de especificaciones que satisface la carga actual con espacio para la cabeza: sujeción del tamaño adecuado, capacidad de fusión verificada y capacidad de ciclo probada, para evitar cuellos de botella y problemas de calidad a medida que crecen las referencias y los volúmenes.

Ayudas visuales

Una tabla comparativa que enumera la fuerza de cierre, la capacidad de fusión/extrusión, la capacidad de ciclo por SKU, y características de control de cada máquina con una nota sobre las pruebas utilizadas (vídeos FAT, registros de datos, referencias de clientes).

Calcular el coste total de propiedad (TCO)

El precio de etiqueta es sólo una pieza del rompecabezas. A lo largo de una vida útil de 10 años, la energía, el mantenimiento y la mano de obra a menudo superan el cheque inicial, lo que significa que el presupuesto "más barato" puede convertirse en el más caro de poseer. El objetivo es el menor coste por botella en buen estado, no la factura más baja, así que modele el ciclo de vida completo antes de decidirse.

Medidas que deben adoptarse

Estimación anual costes energéticos a partir de kWh reales en ciclos representativos y tarifas locales; registre un funcionamiento de muestra para capturar el calentamiento, el estado estacionario, el ralentí y los picos, y luego escale por horas y niveles de tarifa. Los amperios nominales no bastan.

Proyecto costes de mantenimiento de las piezasLos componentes de desgaste, los intervalos de mantenimiento preventivo y los desplazamientos de servicio se relacionan con horas o ciclos en lugar de con horas naturales para mayor precisión.

Calcule la mano de obra de los distintos niveles de automatización (recogida, recorte, inspección, envasado) y modele los escenarios en los que la automatización compensa la mano de obra o aumenta el tiempo productivo y el rendimiento.

Incluya la formación, la instalación y el apoyo a la puesta en marcha para que la aceleración no se estanque; contabilice en el plan los días in situ, la puesta en marcha, el desarrollo de recetas y el tiempo de formación de los operarios.

Errores a evitar

Comparar sólo los precios de compra sin modelos operativos; el cálculo del coste de toda la vida útil es una práctica habitual y deja al descubierto las diferencias ocultas entre las opciones.

Subestimación de los costes energéticos en grandes bastidores; los datos registrados suelen superar las estimaciones y han dado un vuelco a las decisiones de selección en fábricas reales.

Ignorar la complejidad del mantenimiento, que impulsa las llamadas al servicio técnico y las piezas de repuesto; incluir los plazos de entrega de las piezas, la accesibilidad y el nivel de cualificación necesario.

Herramientas/configuración

Utilizar una hoja de cálculo del coste total de propiedad con entradas idénticas por proveedor: compra, financiación, energía (kWh por modo), mantenimiento (piezas/mano de obra por intervalo), mano de obra (por plan de personal) y valor residual; requerir curvas de energía del proveedor y calendarios PM.

Aplique una fórmula sencilla como punto de partida -Coste inicial + Mantenimiento + Energía + Mano de obra - Valor residual- y, a continuación, afine con el tiempo de inactividad, los consumibles y la formación para obtener un resultado real.

Resultado esperado

Un cuadro completo de costes que a menudo muestra que una máquina de mayor precio gana en coste total porque funciona con menos energía, menos tiempo de inactividad o menos personal para la misma producción. Esta es la cifra que debe guiar la decisión de presupuesto.

Ayudas visuales

Un gráfico del coste total de propiedad a 10 años que desglosa la compra, la energía, el mantenimiento y la mano de obra por máquina, extraído de la misma hoja de cálculo e hipótesis. Esto hace que las compensaciones sean visibles y defendibles frente a las finanzas.

Evaluar las capacidades y el apoyo de los proveedores

La fiabilidad sobre el papel significa poco sin un sólido apoyo sobre el terreno. Consulte aplicación historial, cobertura de servicio local, disponibilidad de piezas y compromisos de respuesta para proteger el tiempo de actividad y hacer que el coste total de propiedad sea real después de la instalación.

Evaluar las capacidades y el apoyo de los proveedores

La fiabilidad es importante, pero el soporte determina el tiempo de actividad real. Una gran máquina con un servicio lento o piezas difíciles de conseguir sigue siendo cara. Busque máquinas aplicaciones que se ajustan a los productos y tamaño de la empresa, técnicos locales con compromisos claros de respuesta y fácil acceso a piezas de desgaste. Las llamadas de referencia con usuarios activos sacan a la luz cuestiones que los folletos nunca mencionan.

Sopladoras Tornillo

Medidas que deben adoptarse

Investigar el historial de productos similares y empresas de tamaño similar; confirmar casos prácticosde la base instalada y las métricas de rendimiento en curso. Un cuadro de mando estructurado mantiene el objetivo de la revisión.

Verifique la cobertura del servicio local y los SLA de tiempo de respuesta por escrito, además de los objetivos de reparación a la primera; el tiempo de respuesta sin piezas disponibles no ahorrará tiempo de actividad.

Compruebe la disponibilidad y el precio de las piezas de desgaste crítico y los componentes de larga duración; pregunte por los niveles de existencias, los plazos de entrega y los programas de consignación/recambios.

Solicite referencias en el mismo sector y en la misma región; pregunte específicamente por el apoyo a la puesta en marcha, la ayuda con las recetas y la capacidad de respuesta durante el segundo año tras el periodo de luna de miel.

Errores a evitar

Elegir proveedores sin servicio local; los desplazamientos y retrasos en los envíos convierten las pequeñas averías en largas interrupciones.

Pasar por alto la disponibilidad de piezas para modelos antiguos; los repuestos heredados y los controles obsoletos pueden crear tiempos de inactividad crónicos.

Olvídese de las comprobaciones de referencias y las visitas in situ; las comprobaciones de la realidad sobre el terreno revelan los hábitos de servicio y la verdadera estabilidad del ciclo.

Herramientas/configuración

Utilice tarjetas de puntuación de proveedores, guías de entrevistas de referencia y comparaciones de acuerdos de servicios para estandarizar las evaluaciones y ponderar los criterios que más importan (por ejemplo, el coste total de propiedad, la calidad o el riesgo).

Resultado esperado

Una preselección cualificada de proveedores con capacidad y disponibilidad de apoyo verificadas para mantener la producción a largo plazo, no sólo para ganar el presupuesto. Las matrices ponderadas ayudan a mostrar el valor más allá del precio de etiqueta.

Ayudas visuales

Una matriz de proveedores que enumere los puntos fuertes técnicos, los niveles de asistencia (cobertura, acuerdos de nivel de servicio, reparación a la primera), la postura de las piezas y los comentarios de referencia, para que las partes interesadas puedan comparar las opciones de un vistazo.

Financiación del plan y análisis del rendimiento de la inversión

Una buena financiación protege el efectivo, y un sólido modelo de retorno de la inversión justifica el gasto. Las condiciones deben reflejar el flujo de caja real durante la instalación y la rampa, no un mundo perfecto. Un modelo sencillo y realista es mejor que uno fantasioso lleno de cifras ilusorias, y es más fácil de explicar a los financieros.

Medidas que deben adoptarse

Calcule la recuperación de la inversión y el ROI con datos reales: cadencias por referencia, desechos, energía por ciclo, personal y margen bruto. Utilice fórmulas estándar de ROI y amortización para que los resultados sean comparables entre las distintas opciones.

Compare las estructuras de financiación -préstamos a plazo, $1 -arrendamientos con opción de compra y FMV, y líneas de crédito- y anote las comisiones, las cláusulas, los residuales y las trayectorias al final del plazo. Capture las diferencias de tratamiento fiscal (depreciación frente a pagos imputados).

Modele el flujo de caja mes a mes, incluyendo la instalación, la formación y la rampa en la que el rendimiento mejora con el paso de las semanas; trace el flujo de caja acumulado para ver cuándo se alcanza el punto de equilibrio.

Incluya ventajas fiscales y posibles descuentos de los servicios públicos que reduzcan el coste neto; compruebe los programas locales de incentivos para equipos eficientes energéticamente y añádalos como créditos iniciales o reducciones recurrentes en la factura.

Errores a evitar

Utilizar un rendimiento o un tiempo de actividad optimistas; los pequeños fallos se agravan y retrasan la amortización. Basar el modelo en datos de producción recientes e hipótesis conservadoras.

No se tiene en cuenta la tesorería durante la puesta en marcha, cuando las existencias aumentan y la chatarra es mayor; los primeros meses rara vez coinciden con el estado estacionario.

Olvidar los costes de financiación -intereses, comisiones y residuales- para que la opción "barata" no se convierta silenciosamente en cara.

Herramientas/configuración

Utiliza calculadoras de retorno de la inversión, herramientas de comparación de financiación y una plantilla de flujo de caja compartida para poner a prueba los supuestos; estandariza los datos de todos los proveedores para que todo sea comparable.

Mantén una página de definiciones y fórmulas (ROI, payback, NPV/IRR) con ejemplos de cálculos, para que las partes interesadas interpreten los resultados de la misma manera.

Resultado esperado

Un plan de financiación que preserve el capital circulante pero que permita obtener un rendimiento de la inversión en el plazo de 18 a 36 meses según las hipótesis básicas, con una clara sensibilidad a los cambios en el índice de ejecución, el rendimiento y el precio de la energía.

Ayudas visuales

Un gráfico de retorno de la inversión que muestra el calendario de amortización y el flujo de caja acumulado para cada vía de financiación (préstamo frente a arrendamiento FMV frente a compra $1), además de una banda de sensibilidad para los supuestos de tasa de ejecución y chatarra.

Ejecutar la diligencia debida y la selección final

Valide todo en máquinas reales, no sólo en hojas de especificaciones. Las visitas a la fábrica y las pruebas de funcionamiento muestran la estabilidad, el comportamiento de los desechos y los tiempos de ciclo reales, y sacan a la luz los problemas de integración y seguridad antes del envío. Cierre con un lenguaje de garantía claro, una formación y un soporte de puesta en marcha definidos y un plan de instalación que proteja los pedidos en curso.

Medidas que deben adoptarse

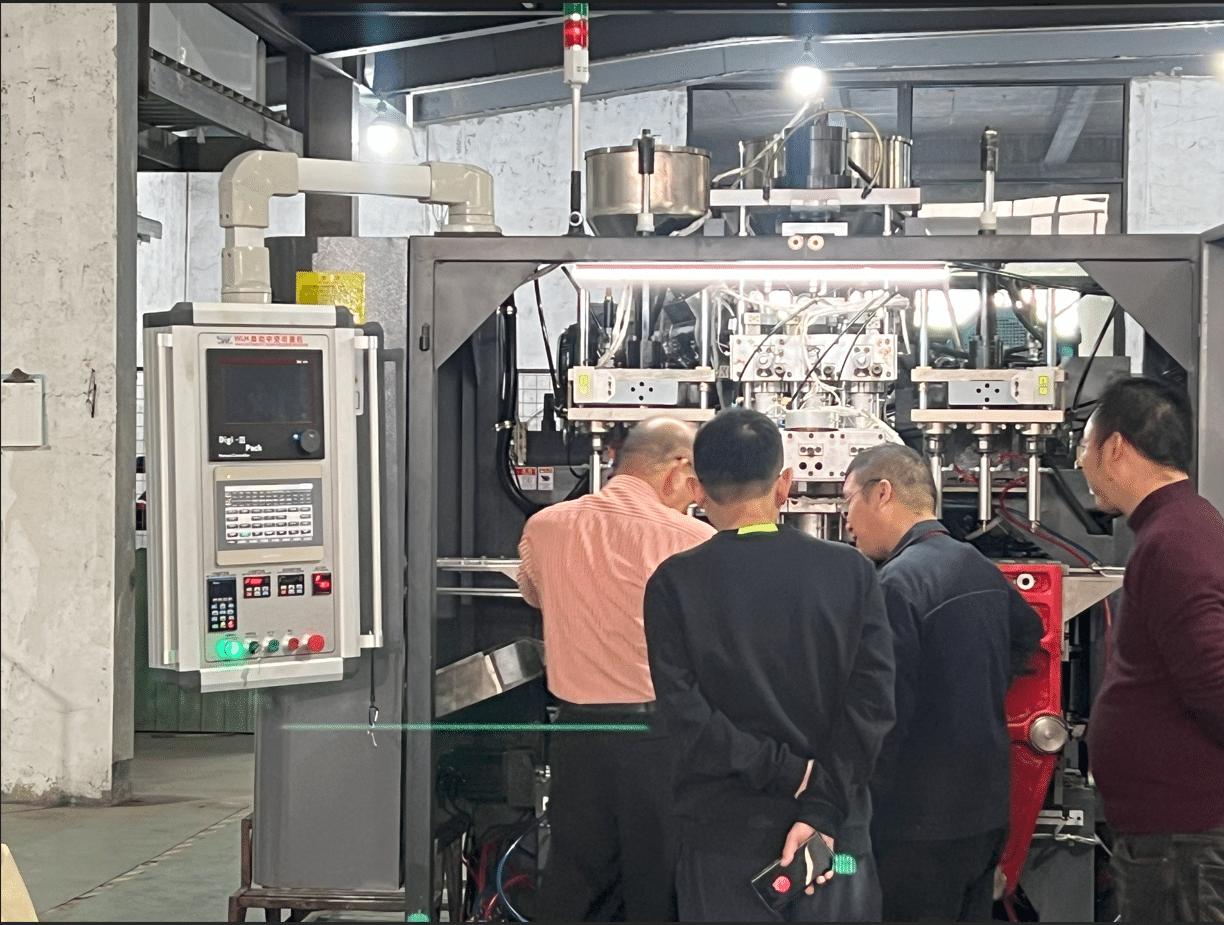

Visite las fábricas para observar cómo máquinas idénticas procesan productos similares y registrar la estabilidad de los ciclos a lo largo del tiempo; utilice una lista de comprobación para que no se pase nada por alto, desde los controles hasta la protección y la documentación.

Solicite piezas de muestra de series de pruebas utilizando resina real y especificaciones objetivo; mida los pesos, los perfiles de pared, el cuello/acabado y las tolerancias dimensionales según los criterios acordados. Vincule los resultados al muestreo de aceptación para que la decisión se base en pruebas.

Negocie el alcance de la garantía, la formación y la asistencia en la puesta en marcha, incluidos los días in situ, los compromisos de respuesta y los objetivos de reparación a la primera; obtenga las condiciones por escrito y en consonancia con la capacidad de servicio y la postura de las piezas.

Ultimar los planes de instalación y transición (servicios públicos, aparejos, plazos de cambio al estilo SMED y contingencias para los servicios públicos) para evitar que los pedidos descarrilen durante el cambio.

Errores a evitar

Decidir sin ver el rendimiento real de la planta; las FAT en directo detectan lagunas de rendimiento, seguridad e integración que el papeleo oculta.

La selección apresurada sin plazos de servicio y formación; las vías de garantía poco claras crean largas interrupciones y acusaciones.

Planificación insuficiente de la instalación, los servicios y los tiempos de inactividad; la falta de planificación de los cambios multiplica los retrasos en la puesta en marcha y los desechos.

Herramientas/configuración

Utilice listas de comprobación de las visitas, criterios de evaluación de las muestras con límites de aprobado/no aprobado y plantillas de negociación; incluya documentación, pruebas del sistema de control, certificados de calibración y aprobación. Así se mantiene la objetividad y trazabilidad del proceso.

Resultado esperado

Una selección segura respaldada por datos de prueba, condiciones firmadas y un plan de instalación realista, para que el lanzamiento se realice sin problemas y el tiempo de actividad se mantenga una vez iniciada la producción.

Ayudas visuales

Una lista de comprobación de la diligencia debida con puntuación de las pruebas de funcionamiento, la asistencia y las condiciones comerciales, además de enlaces a las pruebas FAT, para que las partes interesadas puedan comparar opciones.

Ejecutar la diligencia debida y la selección final

Valide todo en máquinas reales, no sólo en hojas de especificaciones. Las visitas a la fábrica y las pruebas de funcionamiento muestran la estabilidad, el comportamiento de los desechos y los tiempos de ciclo reales, y sacan a la luz los problemas de integración y seguridad antes del envío. Cierre con un lenguaje de garantía claro, una formación y un soporte de puesta en marcha definidos y un plan de instalación que proteja los pedidos en curso.

Medidas que deben adoptarse

Visite las fábricas para observar cómo máquinas idénticas procesan productos similares y registrar la estabilidad de los ciclos a lo largo del tiempo; utilice una lista de comprobación para que no se pase nada por alto, desde los controles hasta la protección y la documentación.

Solicite piezas de muestra de series de pruebas utilizando resina real y especificaciones objetivo; mida los pesos, los perfiles de pared, el cuello/acabado y las tolerancias dimensionales según los criterios acordados. Vincule los resultados al muestreo de aceptación para que la decisión se base en pruebas.

Negocie el alcance de la garantía, la formación y la asistencia en la puesta en marcha, incluidos los días in situ, los compromisos de respuesta y los objetivos de reparación a la primera; obtenga las condiciones por escrito y en consonancia con la capacidad de servicio y la postura de las piezas.

Ultimar los planes de instalación y transición (servicios públicos, aparejos, plazos de cambio al estilo SMED y contingencias para los servicios públicos) para evitar que los pedidos descarrilen durante el cambio.

Errores a evitar

Decidir sin ver el rendimiento real de la planta; las FAT en directo detectan lagunas de rendimiento, seguridad e integración que el papeleo oculta.

La selección apresurada sin plazos de servicio y formación; las vías de garantía poco claras crean largas interrupciones y acusaciones.

Planificación insuficiente de la instalación, los servicios y los tiempos de inactividad; la falta de planificación de los cambios multiplica los retrasos en la puesta en marcha y los desechos.

Herramientas/configuración

Utilice listas de comprobación de las visitas, criterios de evaluación de las muestras con límites de aprobado/no aprobado y plantillas de negociación; incluya documentación, pruebas del sistema de control, certificados de calibración y aprobación. Así se mantiene la objetividad y trazabilidad del proceso.

Resultado esperado

Una selección segura respaldada por datos de prueba, condiciones firmadas y un plan de instalación realista, para que el lanzamiento se realice sin problemas y el tiempo de actividad se mantenga una vez iniciada la producción.

Ayudas visuales

Una lista de comprobación de la diligencia debida con puntuación de las pruebas de funcionamiento, la asistencia y las condiciones comerciales, además de enlaces a las pruebas FAT, para que las partes interesadas puedan comparar opciones.

Ejecutar la diligencia debida y la selección final

Valide todo en máquinas reales, no sólo en hojas de especificaciones. Las visitas a la fábrica y las pruebas de funcionamiento muestran la estabilidad, el comportamiento de los desechos y los tiempos de ciclo reales, y sacan a la luz los problemas de integración y seguridad antes del envío. Cierre con un lenguaje de garantía claro, una formación y un soporte de puesta en marcha definidos y un plan de instalación que proteja los pedidos en curso.

Medidas que deben adoptarse

Visite las fábricas para observar cómo máquinas idénticas procesan productos similares y registrar la estabilidad de los ciclos a lo largo del tiempo; utilice una lista de comprobación para que no se pase nada por alto, desde los controles hasta la protección y la documentación.

Solicite piezas de muestra de series de pruebas utilizando resina real y especificaciones objetivo; mida los pesos, los perfiles de pared, el cuello/acabado y las tolerancias dimensionales según los criterios acordados. Vincule los resultados al muestreo de aceptación para que la decisión se base en pruebas.

Negocie el alcance de la garantía, la formación y la asistencia en la puesta en marcha, incluidos los días in situ, los compromisos de respuesta y los objetivos de reparación a la primera; obtenga las condiciones por escrito y en consonancia con la capacidad de servicio y la postura de las piezas.

Ultimar los planes de instalación y transición (servicios públicos, aparejos, plazos de cambio al estilo SMED y contingencias para los servicios públicos) para evitar que los pedidos descarrilen durante el cambio.

Errores a evitar

Decidir sin ver el rendimiento real de la planta; las FAT en directo detectan lagunas de rendimiento, seguridad e integración que el papeleo oculta.

La selección apresurada sin plazos de servicio y formación; las vías de garantía poco claras crean largas interrupciones y acusaciones.

Planificación insuficiente de la instalación, los servicios y los tiempos de inactividad; la falta de planificación de los cambios multiplica los retrasos en la puesta en marcha y los desechos.

Herramientas/configuración

Utilice listas de comprobación de las visitas, criterios de evaluación de las muestras con límites de aprobado/no aprobado y plantillas de negociación; incluya documentación, pruebas del sistema de control, certificados de calibración y aprobación. Así se mantiene la objetividad y trazabilidad del proceso.

Resultado esperado

Una selección segura respaldada por datos de prueba, condiciones firmadas y un plan de instalación realista, para que el lanzamiento se realice sin problemas y el tiempo de actividad se mantenga una vez iniciada la producción.

Ayudas visuales

Una lista de comprobación de la diligencia debida con puntuación de las pruebas de funcionamiento, la asistencia y las condiciones comerciales, además de enlaces a las pruebas FAT, para que las partes interesadas puedan comparar opciones.

Consejos adicionales / Movimientos avanzados

Aquí encontrará consejos adicionales y movimientos avanzados para equipos de moldeo por extrusión-soplado y estirado-soplado, con comprobaciones prácticas y cifras para que las decisiones sean acertadas.

Optimización multicavidades

Si los volúmenes son elevados, las cavidades múltiples pueden aumentar el rendimiento sin elevar los tiempos de ciclo a niveles peligrosos. Intente conseguir entre 4 y 6 cavidades en las que el utillaje, la refrigeración y la extracción puedan mantener la tolerancia y, a continuación, verifique la coherencia entre cavidades durante las pruebas de aceptación en fábrica. Realice estudios de peso en todas las cavidades, inspeccione la presencia de rebabas/cortos y confirme el equilibrio del flujo, la refrigeración, la ventilación y la presión de sujeción para evitar defectos. Añada comprobaciones de equilibrio de cavidades a la FAT: longitudes/diámetros de canal iguales, circuitos de refrigeración uniformes y límites documentados de variación del peso de las piezas por cavidad.

Mejoras de la eficiencia energética

Los movimientos servoaccionados o totalmente eléctricos suelen reducir el consumo de energía frente a los hidráulicos clásicos en un amplio margen. En muchos aplicaciones plásticasEn el caso de los sistemas servoeléctricos, se citan ahorros de aproximadamente 30-50% debido a la potencia en función de la demanda y a las menores pérdidas en ralentí, con las ventajas añadidas de un funcionamiento más silencioso y un menor mantenimiento relacionado con el aceite. Para justificar el sobreprecio, elabore un modelo energético a 5 años utilizando los kWh de la máquina en ciclos representativos, las tarifas locales y la utilización prevista; el análisis suele invertir el coste total a favor del servo/eléctrico. Nota: las configuraciones híbridas y servohidráulicas pueden acercarse a la eficiencia eléctrica, pero los resultados varían según el ciclo de trabajo y el tamaño del bastidor.

Mantenimiento predictivo

Los sistemas de control modernos con sensores IoT pueden detectar anomalías -vibraciones en los rodamientos, variaciones de temperatura, picos de corriente- antes de que los fallos detengan una línea. Los programas predictivos tienen como objetivo desplazar las reparaciones a los periodos de inactividad planificados, protegiendo el rendimiento cuando cada hora de parada no planificada puede resultar costosa. Las referencias de estudios industriales sitúan el tiempo medio de inactividad imprevisto entre cinco y seis cifras por hora en muchos sectores, lo que subraya el potencial de retorno de la inversión cuando las alertas son precisas. Empiece por un ámbito concreto: ejes de accionamiento críticos, cajas de engranajes de extrusoras y enfriadoras, y amplíe a medida que mejoren la calidad de la señal y la precisión de las alertas.

Nota importante sobre el ámbito de aplicación

El soporte está dedicado a la selección y optimización del moldeo por extrusión-soplado y el moldeo por estirado-soplado. El moldeo por inyección-soplado sigue reglas diferentes en cuanto a utillaje, tamaño de mordazas/disparos y disposición del calentamiento, por lo que no se trata aquí.

Listas de comprobación rápidas

Varias cavidades: especifique el delta de peso parcial máximo permitido por cavidad, verifique el equilibrio del canal y establezca la tendencia de los resultados de control de calidad de la cavidad durante la FAT.

Energía: solicite curvas de potencia del proveedor en ralentí, calentamiento, estado estacionario y punta; modele niveles de tarifas y ciclos de trabajo para una visión de 5 años.

Predictivo: defina los principales modos de fallo, asigne sensores a ellos y establezca umbrales con un piloto antes de la implantación completa para evitar la fatiga por alertas.

Conclusión

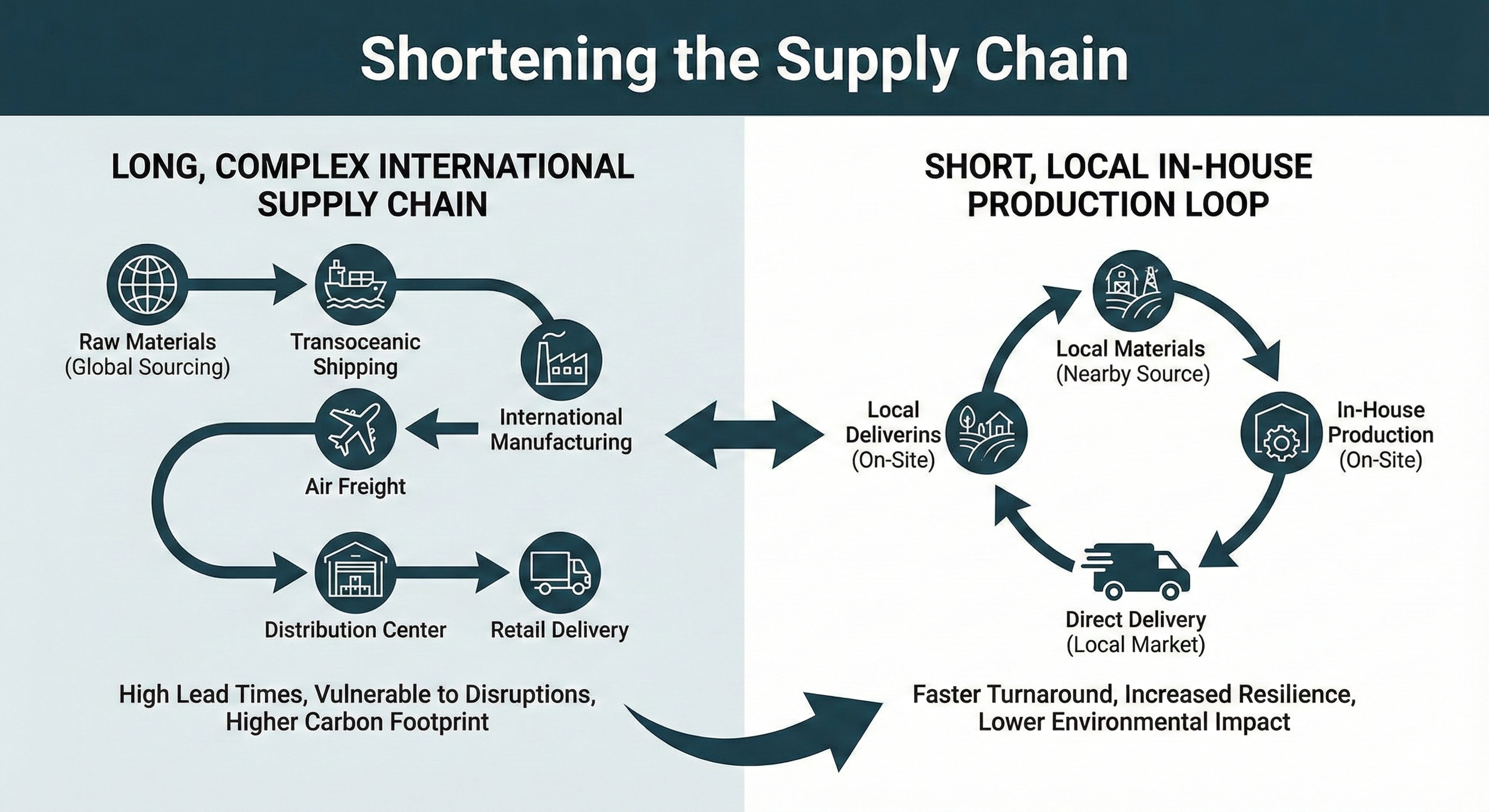

Este proceso de siete pasos convierte las grandes y arriesgadas compras de equipos en decisiones disciplinadas basadas en las necesidades reales de producción, los costes operativos reales y el rendimiento verificado. Va desde el dimensionamiento y los materiales hasta el coste total de propiedad y la validación del proveedor, de modo que la elección final se basa en datos y no en suposiciones. Seguir un planteamiento estructurado también ayuda a garantizar la financiación al reducir la incertidumbre, un factor clave en la toma de decisiones. barrera clave muchos fabricantes citar a la hora de retrasar las actualizaciones.

Lo que ofrece

Recuperación de la inversión más rápida: las especificaciones disciplinadas, el modelado energético y el enfoque en el tiempo de funcionamiento pueden hacer que la recuperación de la inversión se sitúe entre 18 y 36 meses cuando los volúmenes y los márgenes lo permitan. Utilice un método de amortización estándar o una variante con descuento para mostrar claramente los plazos.

Menos escollos: validar el rendimiento con pruebas en fábrica y planificar el servicio técnico y las piezas reduce el riesgo que descarrila muchos proyectos de capital tras la instalación. La capacidad de los proveedores y los costes de integración son puntos de fricción habituales.

Negociaciones más sólidas: unas especificaciones claras, un modelo de coste total de propiedad y la comprobación de referencias hacen que las conversaciones pasen del precio de etiqueta a la economía total y las condiciones de servicio. Ahí es donde reside el ahorro a largo plazo.

Llamamiento a la acción

¿Listo para empezar la selección con menos conjeturas y más matemáticas? Obtenga la hoja de trabajo de selección de máquinas de EBM con calculadoras integradas para la planificación de la producción y el retorno de la inversión. guía y ahorra semanas de configuración. Utilícelo para modelizar volúmenes, tiempos de ciclo, energía y amortización, de modo que el equipo pueda alinearse con un objetivo y un calendario claros.

Recordatorio del ámbito de aplicación

El soporte que aquí se ofrece abarca el moldeo por extrusión-soplado y el moldeo por estirado-soplado. El moldeo por inyección y soplado utiliza diferentes herramientas, tamaños de abrazadera/disparo y métodos de calentamiento, por lo que no se incluye en este marco.

Coste total de propiedad (TCO) - Su guía de adquisiciones para 2025 - Tácticas de adquisición

https://procurementtactics.com/total-cost-of-ownership-model/Coste total de propiedad: Cómo se calcula con ejemplos - Investopedia

https://www.investopedia.com/terms/t/totalcostofownership.aspGuía práctica del CTP (PDF) - Gehl

https://www.gehl.com/sites/default/files/2022-10/guide_tco_interactive_en_us.pdfEstimación del consumo energético y las emisiones de la industria manufacturera (PDF) - Departamento de Energía de EE.UU.

https://www.energy.gov/sites/default/files/2023-07/2023-04-14%20-%20Manufacturing%20Energy%20and%20Emissions%20PDF_0.pdfCoste total de propiedad: An introduction to whole-of-life costing (PDF) - Contratación pública del Gobierno de Nueva Zelanda

https://www.procurement.govt.nz/assets/procurement-property/documents/guide-total-cost-ownership.pdfCómo calcular el ROI de una posible compra de envasadora - Viking Masek

https://vikingmasek.com/blog/how-calculate-roi-potential-packaging-machine-purchasePlantillas y calculadoras gratuitas de ROI - Smartsheet

https://www.smartsheet.com/roi-calculation-templatesOpciones de leasing y préstamos - Mazak Corporation

https://www.mazak.com/us-en/financing/leasing-loan-options/Cómo dimensionar una máquina y el utillaje para Piezas industriales - Plásticos Tecnología

https://www.ptonline.com/columns/how-to-size-a-machine-and-tooling-for-industrial-partsListas de comprobación gratuitas para pruebas de aceptación en fábrica - SafetyCulture

https://safetyculture.com/checklists/factory-acceptance-test/

0 Comentarios