Introducción

Una partícula de contaminación puede poner en peligro todo un lote de productos sanitarios, un riesgo que ningún fabricante puede permitirse. En el moldeo de plásticos médicos, las normas de sala blanca no son meras directrices; son la lo que está en juego factor de seguridad del producto y aprobación reglamentaria.

Desde los componentes de las jeringuillas hasta los conectores intravenosos, los plásticos de uso médico deben cumplir las estrictas normas de biocompatibilidad ISO 10993 y USP Clase VI, manteniendo al mismo tiempo entornos de producción estériles. Este artículo desglosa los protocolos críticos de sala blanca, los criterios de selección de materiales y los marcos de cumplimiento que garantizan un moldeo médico a prueba de fallos para aplicaciones farmacéuticas y de dispositivos.

Fundamentos del moldeo de plásticos médicos

El moldeo de plásticos médicos es un proceso especializado que garantiza la producción de componentes estériles y de alta precisión, fundamentales para las aplicaciones sanitarias.

El moldeo de plásticos médicos desempeña un papel fundamental en la fabricación de productos sanitarios. Implica la creación de piezas y dispositivos que cumplen estrictas normas de seguridad y esterilidad. A diferencia del moldeo de plástico industrial, los procesos de grado médico requieren una mayor precisión y entornos más limpios. Esto lo convierte en un campo único con su propio conjunto de retos y requisitos.

Definición y alcance del moldeo de plásticos médicos

El moldeo de plásticos médicos se refiere a la producción de componentes de plástico utilizados en dispositivos médicos y envases. Estas piezas deben cumplir normas rigurosas para garantizar la seguridad del paciente. El ámbito incluye desde jeringuillas hasta herramientas quirúrgicas. Cada producto debe estar libre de contaminantes y defectos para evitar riesgos para la salud.

Diferencias clave entre el moldeo de plásticos médicos e industriales

El moldeo de plásticos médicos difiere del moldeo industrial en varios aspectos. A menudo se necesitan salas blancas para evitar la contaminación. Los materiales deben ser biocompatibles y capaces de soportar la esterilización. Las tolerancias son mucho más estrictas para garantizar un funcionamiento adecuado en entornos médicos. Estos factores hacen que el moldeo médico sea más complejo y costoso.

Plásticos de uso médico

El PET, el PP y el HDPE se encuentran entre los plásticos más utilizados en aplicaciones médicas. El PET se valora por su claridad y resistencia química. El PP ofrece una excelente capacidad de esterilización. El HDPE ofrece durabilidad para envases y embalajes. Cada material se elige en función de sus propiedades específicas y el uso previsto.

Por qué la precisión y la esterilidad no son negociables

En sanidad, incluso los defectos menores pueden tener graves consecuencias. La precisión garantiza que los dispositivos funcionen correctamente durante procedimientos críticos. La esterilidad evita infecciones y mantiene la integridad del producto. Estos requisitos hacen que los procesos de control de calidad en el moldeo de plásticos médicos sean extremadamente estrictos.

Requisitos y certificaciones de las salas blancas

Las salas blancas son esenciales para muchos procesos de moldeo médico. Controlan la contaminación por partículas hasta niveles extremadamente bajos. Certificaciones como la ISO 13485 demuestran el cumplimiento de las normas del sector. Estos factores suelen pasarse por alto en los análisis de la competencia, pero son cruciales para el éxito.

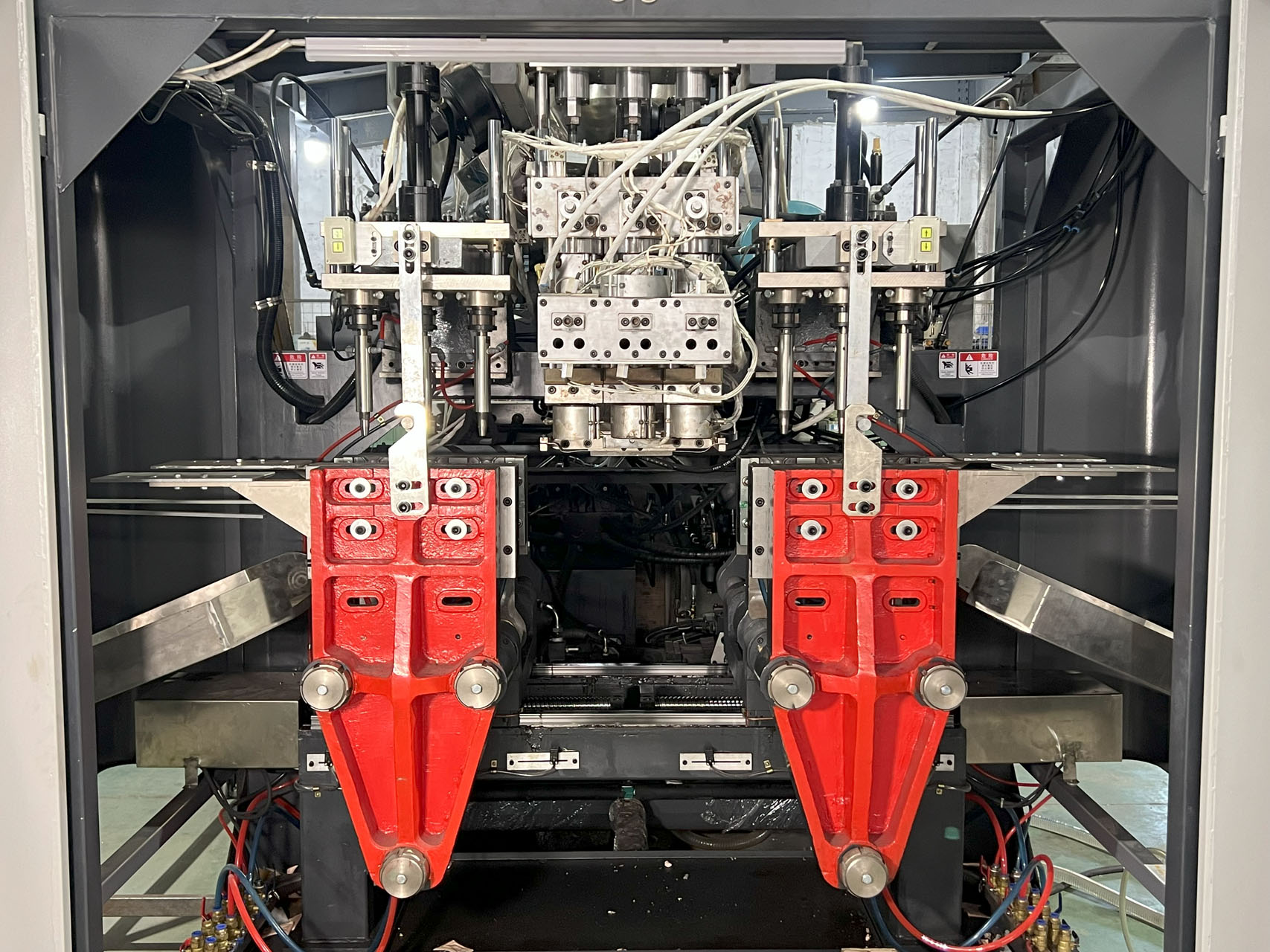

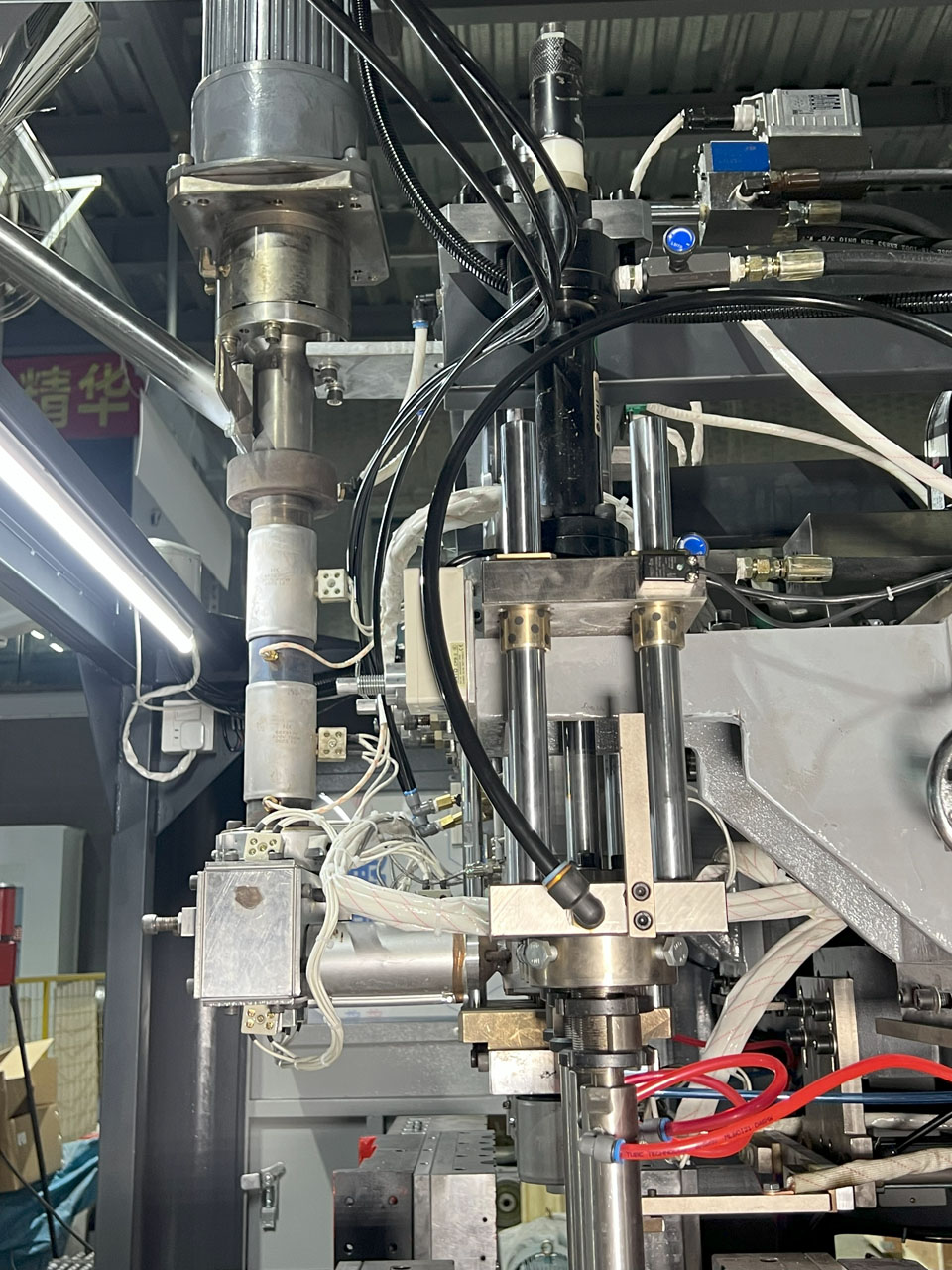

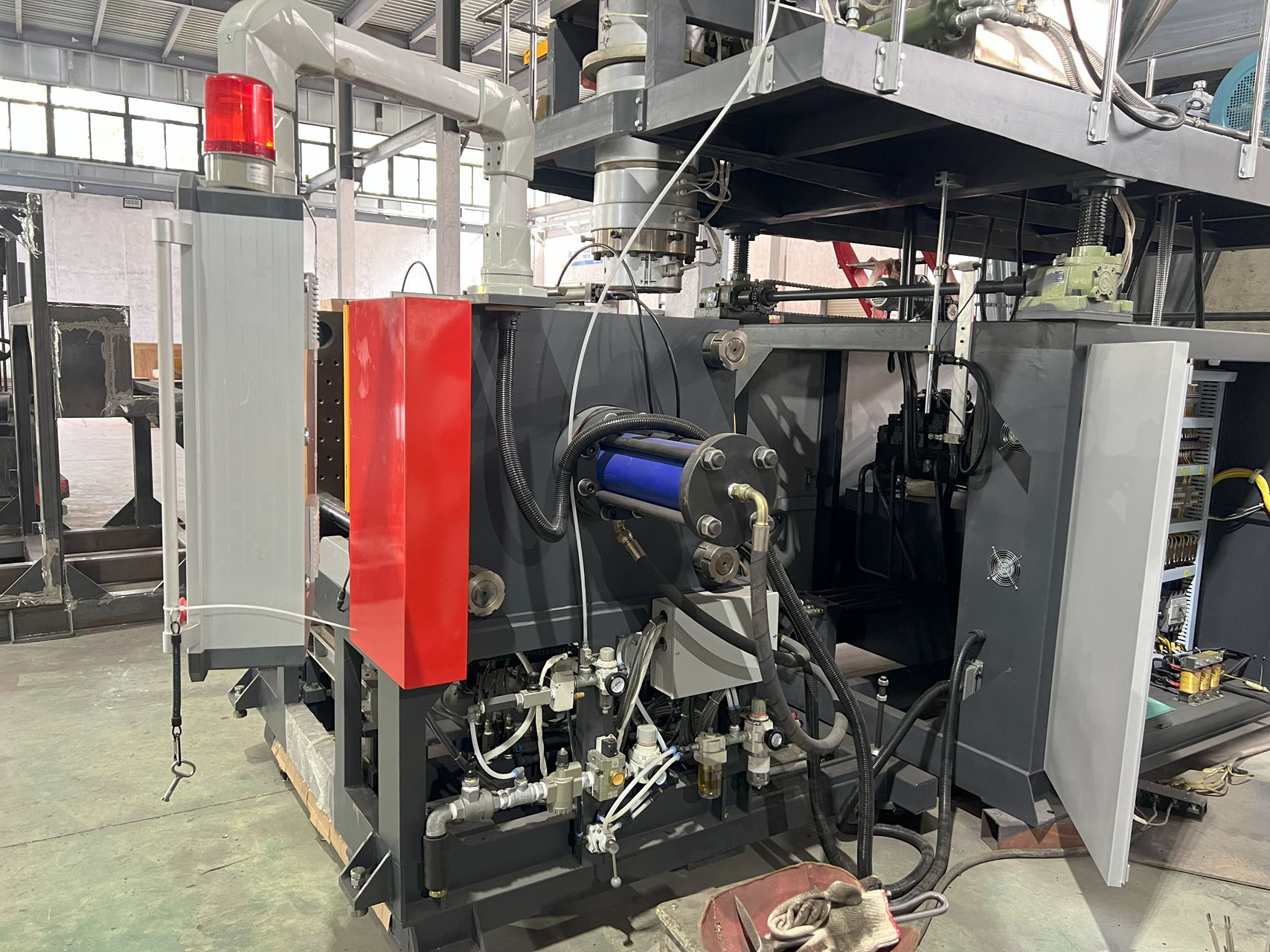

Experiencia de Lekamachine en plásticos de grado médico

Lekamachine está especializada en tecnología de moldeo por extrusión-soplado para aplicaciones médicas. Nuestras soluciones cumplen los exigentes requisitos de los envases farmacéuticos. Con más de 20 años de experiencia, entendemos los retos únicos del moldeo de plásticos médicos. Nuestras máquinas están diseñadas para ofrecer la precisión y limpieza necesarias en los entornos sanitarios.

Visión general de las normas de moldeo de plásticos médicos

Las normas del sector rigen todos los aspectos del moldeo de plásticos médicos. Entre ellas se incluyen las especificaciones de los materiales, los procesos de fabricación y los protocolos de ensayo. Su cumplimiento garantiza que los productos sean seguros y eficaces para el uso previsto. Comprender estas normas es esencial tanto para los fabricantes como para los profesionales sanitarios.

| Material | Usos comunes | Métodos de esterilización | Propiedades clave | Normas del sector |

|---|---|---|---|---|

| PET | Frascos intravenosos, kits de diagnóstico | Radiación gamma, EtO | Claridad, resistencia química | USP Clase VI, ISO 10993 |

| PP | Jeringuillas, vasos de medicación | Autoclave, vapor | Resistencia al calor, durabilidad | FDA 21 CFR, USP Clase VI |

| HDPE | Frascos de farmacia, recipientes para muestras | Radiación gamma | Resistencia al impacto, barrera contra la humedad | USP , ISO 15378 |

| PC | Filtros de diálisis, instrumental quirúrgico | EtO, plasma a baja temperatura | Claridad óptica, estabilidad dimensional | ISO 13485, FDA 21 CFR |

| PS | Material de laboratorio, placas de cultivo | Radiación gamma | Claridad, rigidez | USP Clase VI, ISO 10993 |

Normas para salas blancas en el moldeo de productos médicos

Mantener unos estándares de sala blanca adecuados es fundamental para que el moldeo de plásticos médicos garantice la esterilidad y evite la contaminación de los productos sanitarios.

Los entornos de sala blanca son esenciales para los procesos de moldeo de plásticos médicos. Estos espacios controlados minimizan las partículas suspendidas en el aire que podrían comprometer la calidad del producto. Los requisitos varían en función de la aplicación específica y las normas reglamentarias. Conocer estas normas ayuda a los fabricantes a producir dispositivos médicos seguros y fiables.

Salas blancas ISO Clase 7 frente a Clase 8

Las salas blancas ISO de Clase 7 y Clase 8 sirven para diferentes propósitos en el moldeo de plásticos médicos. La clase 8 es adecuada para la fabricación de dispositivos médicos en general. La clase 7 ofrece controles más estrictos para aplicaciones sensibles como los dispositivos implantables. La elección depende del nivel de riesgo del producto y de los requisitos normativos.

Control de partículas y prevención de la contaminación

El control eficaz de las partículas comienza con un diseño y un mantenimiento adecuados de la sala blanca. Los sistemas de filtración HEPA eliminan los contaminantes suspendidos en el aire. El personal debe seguir procedimientos estrictos de colocación de batas y protocolos de movimiento. La supervisión periódica garantiza una calidad constante del aire durante toda la producción.

Técnicas de esterilización en molde

La esterilización avanzada en el molde reduce los pasos posteriores al procesamiento. Las técnicas incluyen el uso de aditivos antimicrobianos en los materiales. Algunos procesos incorporan la esterilización UV durante el moldeo. Estos métodos ayudan a mantener la esterilidad al tiempo que mejoran la eficiencia de la producción.

Caso práctico: Éxito en la producción de jeringuillas

Un proyecto reciente demostró la importancia de las normas de sala blanca en la fabricación de jeringuillas. La implantación de condiciones de clase 7 redujo los incidentes de contaminación en 92%. Esta mejora se debió a la mejora de la filtración del aire y de los protocolos de formación del personal.

Soluciones para salas blancas de Lekamachine

Lekamachine diseña máquinas de moldeo por soplado específicas para entornos de sala limpia. Nuestros sistemas incorporan características para minimizar la generación de partículas. Esto ayuda a los clientes a cumplir eficazmente los estrictos requisitos de moldeo de plásticos farmacéuticos.

| Clase de sala limpia | Recuento de partículas (≥0,5μm) | Aplicaciones típicas | Controles necesarios | Normas de certificación |

|---|---|---|---|---|

| ISO Clase 8 | 3.520.000 por m³ | Productos sanitarios generales | Vestimenta básica, esclusas | ISO 14644-1 |

| ISO Clase 7 | 352.000 por m³ | Implantables, administración de fármacos | Trajes completos para salas blancas | ISO 13485 |

| ISO Clase 6 | 35.200 por m³ | Implantes de alto riesgo | Bata doble | FDA cGMP |

| ISO Clase 5 | 3.520 por m³ | Llenado aséptico | Tecnología de aislamiento | Anexo 1 de las PCF de la UE |

| ISO Clase 4 | 352 por m³ | Componentes críticos | Acceso restringido | USP 797 |

Selección de materiales para aplicaciones médicas

La elección de los plásticos de grado médico adecuados requiere un equilibrio entre biocompatibilidad, características de rendimiento y consideraciones de fabricación.

La selección de materiales es fundamental en el moldeo de plásticos médicos para garantizar la seguridad y la funcionalidad. Los plásticos de uso médico deben cumplir estrictas normas reglamentarias y, al mismo tiempo, ofrecer un rendimiento fiable en aplicaciones sanitarias. Esta guía ayuda a los fabricantes a navegar por el complejo panorama de opciones de materiales.

USP Clase VI frente a las normas ISO 10993

La USP Clase VI y la ISO 10993 representan enfoques diferentes de las pruebas de biocompatibilidad. La USP Clase VI se centra en las sustancias extraíbles mediante ensayos in vivo. ISO 10993 proporciona una evaluación más exhaustiva de los efectos biológicos. La comprensión de estas normas ayuda a garantizar la conformidad reglamentaria de los productos sanitarios.

Comparación de las propiedades de los materiales

El PET, el PP y el HDPE ofrecen ventajas únicas para las aplicaciones médicas. El PET ofrece una excelente claridad y resistencia química. El PP ofrece una resistencia térmica superior para la esterilización. El HDPE ofrece resistencia al impacto para un envasado duradero. La elección depende de los requisitos específicos de la aplicación.

Plásticos especiales para implantables

Los dispositivos implantables requieren materiales avanzados como PEEK o UHMWPE. Estos plásticos especiales ofrecen una biocompatibilidad y unas propiedades mecánicas excepcionales. Soportan la exposición a largo plazo a los fluidos corporales al tiempo que mantienen la integridad estructural. Las capacidades de ensayo de Lekamachine ayudan a verificar el rendimiento de estos materiales.

Fabricación y costes

La selección del material repercute directamente en los procesos y costes de producción. Algunos plásticos requieren equipos de moldeo o condiciones de procesamiento especiales. Los materiales de mayor calidad suelen ser más caros, pero reducen los costes de esterilización. Una evaluación exhaustiva equilibra los gastos iniciales y los del ciclo de vida.

| Material | Biocompatibilidad | Métodos de esterilización | Aplicaciones típicas | Índice de costes |

|---|---|---|---|---|

| PET | USP Clase VI | Gamma, EtO | Frascos intravenosos, kits de diagnóstico | 1.0 |

| PP | ISO 10993 | Autoclave, vapor | Jeringuillas, vasos de medicación | 1.2 |

| HDPE | USP Clase VI | Gamma | Frascos de farmacia | 0.9 |

| PEEK | ISO 10993 | Vapor, plasma | Implantes, herramientas quirúrgicas | 8.5 |

| PC | USP Clase VI | EtO, radiación | Componentes de diálisis | 2.3 |

Marco de cumplimiento de la normativa

El cumplimiento de la normativa es esencial para que el moldeo de plásticos médicos garantice la seguridad del producto y la aprobación del mercado.

El sector del moldeo de plásticos médicos está sometido a una estricta supervisión reglamentaria. Su cumplimiento garantiza la seguridad del paciente y la eficacia del producto. Comprender estos requisitos ayuda a los fabricantes a evitar costosos retrasos y mantener el acceso al mercado.

Requisitos FDA 21 CFR Parte 820

La normativa sobre sistemas de calidad de la FDA establece requisitos exhaustivos. Abarca los controles de diseño, los procesos de producción y la gestión de la calidad. Los fabricantes de productos sanitarios deben aplicar estas normas a lo largo de todo el ciclo de vida del producto.

Certificación EU MDR e ISO 13485

El Reglamento sobre productos sanitarios de la UE sustituyó a las directivas anteriores con normas más estrictas. La norma ISO 13485 establece un marco internacional de gestión de la calidad. Juntos constituyen la base del acceso al mercado europeo.

Documentación y validación

Una documentación exhaustiva demuestra el cumplimiento de la normativa. La validación del proceso garantiza la calidad constante del producto. Estos registros deben mantenerse durante todo el ciclo de vida del dispositivo.

Sistemas de trazabilidad

Los sistemas de trazabilidad robustos rastrean los materiales a través de la producción. Esto es fundamental para las retiradas de productos y las investigaciones de calidad. Lekamachine diseña máquinas con funciones de trazabilidad para cumplir la normativa.

| Reglamento | Alcance | Requisitos clave | Proceso de certificación | Mantenimiento |

|---|---|---|---|---|

| FDA 21 CFR 820 | Mercado estadounidense | SGC, controles de diseño | Inspección de la FDA | Auditorías anuales |

| MDR DE LA UE | Mercado de la UE | Evaluación clínica, PMS | Revisión del organismo notificado | Renovación por 5 años |

| ISO 13485 | Global | Requisitos del SGC | Auditoría de certificación | Auditorías de vigilancia |

| GMP | Producción | Validación del proceso | Inspección de las instalaciones | Control continuo |

| UDI | Trazabilidad | Identificación exclusiva del dispositivo | Implantación del sistema | Actualizaciones de bases de datos |

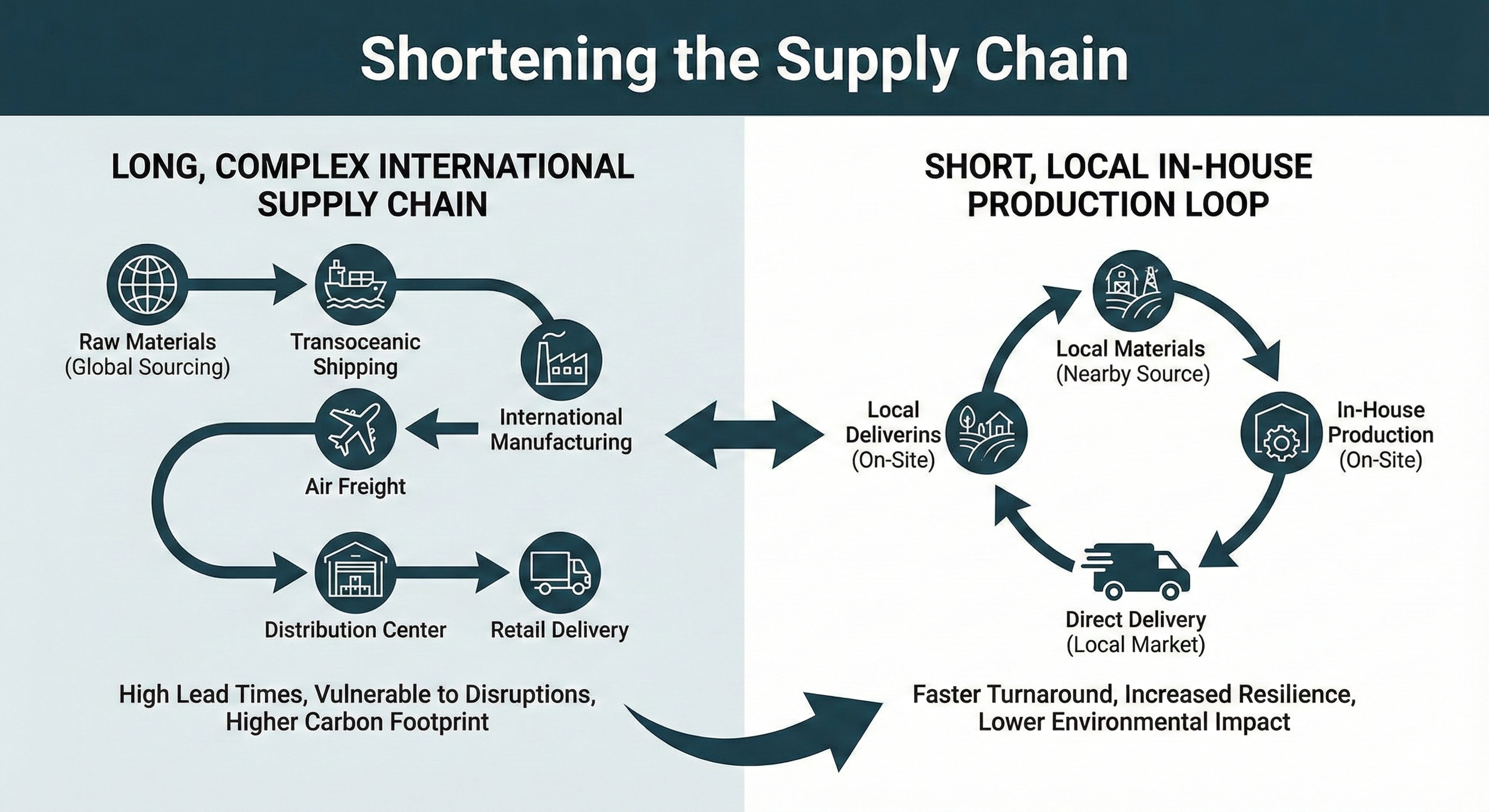

Aplicaciones farmacéuticas y tendencias futuras

El moldeo de plásticos médicos sigue revolucionando el envasado farmacéutico mediante aplicaciones innovadoras y avances en materiales sostenibles.

La industria farmacéutica depende en gran medida del moldeo de plásticos médicos para soluciones de envasado críticas. Estas aplicaciones abarcan desde envases básicos para medicamentos hasta complejos sistemas de suministro. Las innovaciones recientes están ampliando los límites de la funcionalidad y la sostenibilidad.

Evolución de los sistemas de administración de fármacos

Los sistemas modernos de administración de fármacos exigen precisión en el moldeo de plásticos médicos. Los inhaladores requieren una precisión micrométrica para una dosificación adecuada. Los autoinyectores necesitan mecanismos fiables para la seguridad del paciente. Las soluciones personalizadas de Lekamachine abordan estos requisitos especializados.

Soluciones de envasado de seguridad

Las características de seguridad contra manipulaciones y a prueba de niños son ahora estándar. Estos diseños evitan la ingestión accidental al tiempo que mantienen la accesibilidad. El moldeo de plásticos médicos permite crear complejos mecanismos de cierre sin comprometer la esterilidad.

Integración de envases inteligentes

Los nuevos envases inteligentes incorporan sensores directamente en los componentes moldeados. Éstos realizan un seguimiento del historial de dosificación y de las condiciones ambientales. Estas innovaciones demuestran el creciente papel del moldeo de plásticos médicos en la atención al paciente.

Desarrollo sostenible de materiales

El sector se está orientando hacia los polímeros de origen biológico y los materiales reciclables. Estas alternativas sostenibles mantienen el rendimiento de grado médico. Las máquinas de Lekamachine se adaptan a estos requisitos cambiantes de los materiales.

| Aplicación | Requisitos materiales | Características principales | Consideraciones reglamentarias | Tendencias futuras |

|---|---|---|---|---|

| Jeringas precargadas | Resistencia química | Dosificación precisa | Conformidad con USP <1 | Sensores integrados |

| Inhaladores | Bajas partículas | Compatibilidad con aerosoles | FDA 21 CFR 210 | Componentes biodegradables |

| Blísteres | Propiedades de barrera | Resistencia infantil | ISO 15378 | Indicadores inteligentes |

| Contenedores IV | Claridad | Mantenimiento de la esterilidad | USP | Materiales vegetales |

| Kits de diagnóstico | Estabilidad dimensional | Ajuste de precisión | Cumplimiento del IVDR | Diseños reciclables |

Conclusión

Después de años en la industria del moldeo por soplado, he visto de primera mano cómo la maquinaria adecuada puede hacer o deshacer una línea de producción. Cuando se trata de envases médicos, no hay margen para el error: la precisión y la esterilidad no son solo aspectos positivos, sino que **no son negociables**.

Desde los protocolos de sala blanca hasta la selección de materiales, cada detalle es importante. Por eso hemos construido nuestras máquinas para que cumplan las normas más estrictas, garantizando que ofrezcan resultados uniformes y sin contaminación. Tanto si se trata de PET para frascos intravenosos como de PP para jeringas, el equipo adecuado mantiene la seguridad de los pacientes y el buen funcionamiento de la producción.

Si se dedica al moldeo de productos médicos, invertir en tecnología fiable no sólo es inteligente, sino que supone un **"cambio de juego "** para la calidad y el cumplimiento. Por un envasado más seguro y eficiente, una pieza moldeada con precisión cada vez.

PREGUNTAS FRECUENTES

P1: ¿Qué es el moldeo de plásticos médicos?

A1: El moldeo de plásticos médicos es un proceso de fabricación que consiste en moldear plástico licuado en diferentes formas para crear diversos productos médicos. Este proceso permite que el plástico se adapte al molde y se enfríe, lo que da como resultado dispositivos o componentes médicos de alta calidad.

P2: ¿Por qué es importante el moldeo en sala blanca en aplicaciones médicas?

A2: El moldeo en sala blanca es crucial en aplicaciones médicas para mantener estrictas normas de limpieza. Minimiza el riesgo de contaminación, garantizando que los dispositivos médicos sean seguros para el uso de los pacientes, sobre todo cuando se implantan o se utilizan en entornos sensibles.

P3: ¿Qué ventajas tiene utilizar plásticos de calidad médica?

A3: Los plásticos de calidad médica ofrecen ventajas como biocompatibilidad, durabilidad y resistencia a los procesos de esterilización. Estas cualidades los hacen adecuados para diversos dispositivos médicos, garantizando la seguridad y la eficacia en la atención al paciente.

P4: ¿Cómo afecta el cumplimiento de la normativa al moldeo de plásticos médicos?

A4: El cumplimiento de la normativa en el moldeo de plásticos médicos garantiza que los productos cumplan las normas establecidas por autoridades como la FDA. La conformidad afecta a la selección de materiales, los procesos de fabricación y el control de calidad, que son vitales para la seguridad de los pacientes y la eficacia de los dispositivos.

P5: ¿Qué tipos de productos sanitarios pueden crearse mediante moldeo por inyección?

A5: El moldeo por inyección puede utilizarse para crear una amplia gama de dispositivos médicos, como jeringuillas, instrumentos quirúrgicos y equipos de diagnóstico. Este método es el preferido por su capacidad para producir geometrías complejas y consistencia en grandes volúmenes de producción.

P6: ¿Qué papel desempeña la biocompatibilidad en el moldeo médico?

A6: La biocompatibilidad es esencial en el moldeo médico, ya que determina cómo interactúan los materiales con los sistemas biológicos. Los productos sanitarios deben utilizar materiales biocompatibles para evitar reacciones adversas al entrar en contacto con tejidos o fluidos corporales.

P7: ¿Qué materiales se utilizan habitualmente en el moldeo de plásticos médicos?

A7: Los materiales más utilizados en el moldeo de plásticos médicos son el policarbonato, el polietileno y el polipropileno. Estos materiales se eligen por su solidez, flexibilidad y resistencia a la esterilización química.

P8: ¿Cómo pueden garantizar los fabricantes la calidad en el moldeo de plásticos médicos?

A8: Los fabricantes pueden garantizar la calidad del moldeo de plásticos médicos aplicando rigurosas medidas de control de calidad, utilizando procesos estandarizados y cumpliendo la normativa del sector. La realización de inspecciones exhaustivas en cada fase ayuda a cumplir las normas de seguridad.

Enlaces externos

- Moldeo por inyección de plásticos médicos - Seaskymedical

- Moldeo por inyección para aplicaciones médicas: Moldeo por inyección de plásticos para aplicaciones médicas

- Moldeo por inyección en sala blanca para productos sanitarios - Seaskymedical

- Requisitos del moldeo por inyección médico: Guía completa para 2025

- Soluciones en plásticos de grado médico para fabricantes de dispositivos médicos | Viant

- Moldeo por inyección médico - Springboard Manufacturing

- Expertos en moldeo por inyección de dispositivos médicos - Plastic Molded Concepts

- Empresa reputada de moldeo por inyección médica | Seaskymedical

0 Comentarios